1.创建解算方案1:SOL101力载荷

1)将【M0901_卡箍_sim1.sim】设为显示部件,解算方案【Solution 1】重命名为【SOL101FORCE】,隐藏所有网格,只显示几何。

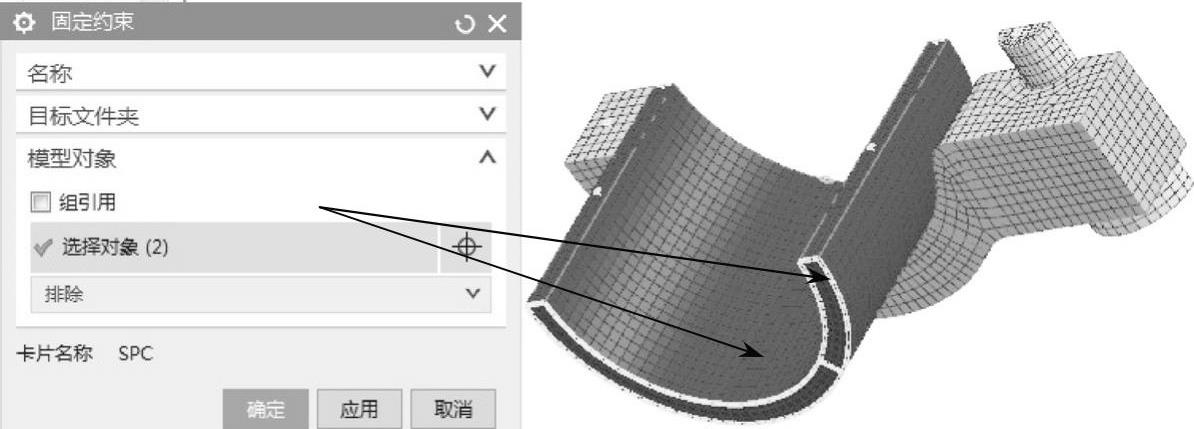

2)在【约束类型】下单击【固定约束】按钮,【选择对象】为轴管外侧端面(共2个面),如图9-21所示。单击【对称约束】 按钮,约束轴管和卡箍在YZ平面上的对称面(共3个面),如图9-22所示。

按钮,约束轴管和卡箍在YZ平面上的对称面(共3个面),如图9-22所示。

图9-21 【固定约束】选择面

图9-22 【对称约束面】选择面

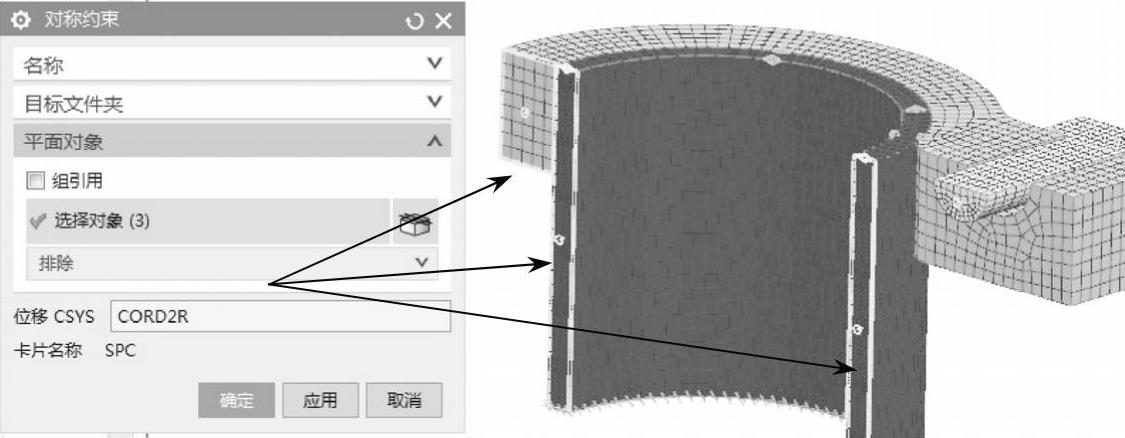

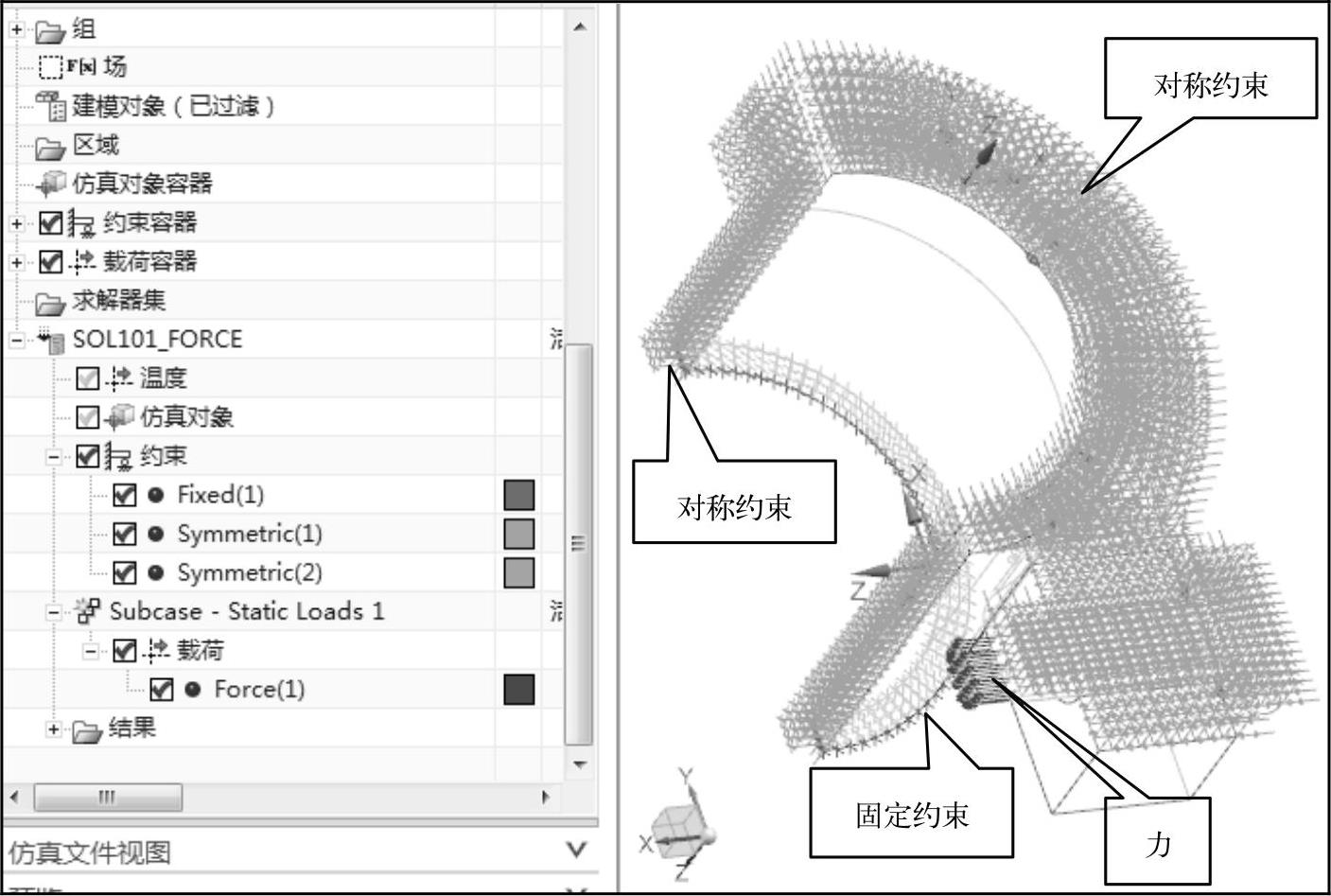

3)在【仿真导航器】窗口中【SOL101_FORCE】节点前出现了警告标识 ,表示存在约束冲突。右键单击【SOL101_FORCE】节点,选择【解决冲突】选项,弹出【解决冲突管理器】对话框,如图9-23所示。右键单击对话框第一行,选择【应用-Fixed(1)】,单击【关闭】按钮关闭对话框。

,表示存在约束冲突。右键单击【SOL101_FORCE】节点,选择【解决冲突】选项,弹出【解决冲突管理器】对话框,如图9-23所示。右键单击对话框第一行,选择【应用-Fixed(1)】,单击【关闭】按钮关闭对话框。

图9-23 【解决冲突管理器】对话框

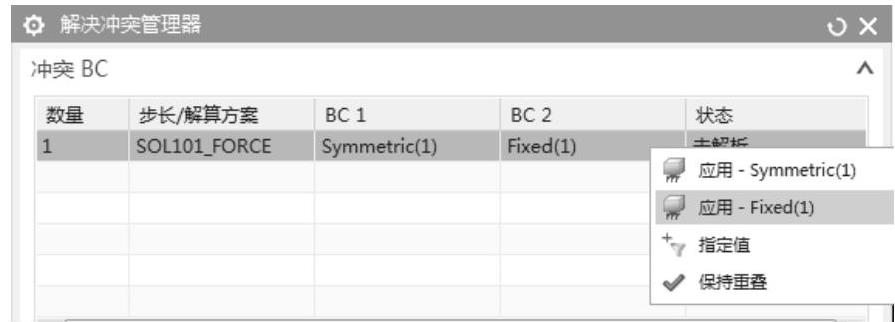

4)单击【对称约束】按钮,【选择对象】为轴管、卡箍和螺栓在XY平面上的对称面(共8个面),单击【确定】按钮。在【仿真导航器】窗口中【SOL101FORCE】节点前出现了警告标识,表示存在约束冲突,右键单击【SOL101FORCE】节点,选择【解决冲突】,弹出【解决冲突管理器】对话框,右键单击对话框第一行,选择【应用-Symmetric(2)】,单击【关闭】按钮关闭对话框。

5)给螺栓施加力载荷。螺杆整个圆形横截面上受到1000N拉力。由于本节案例采用了对称模型,螺栓半圆横截面上受到的拉力应该为500N。

单击【载荷类型】下的【力】按钮,【选择对象】为螺杆半圆横截面,在【幅值】下【力】的参数框内输入【500N】,【指定矢量】为【XC】,单击【确定】按钮完成力的施加。

6)完成载荷和约束的设置后,在【视图】菜单栏中单击【带有淡化边的线框】 按钮,模型显示如图9-24所示。

按钮,模型显示如图9-24所示。

提示

从图中可以看出,对称约束所在的面上都有一个直角坐标系。这些坐标系是NX创建对称约束时自动生成的。在仿真导航器中的CSYS下面,可以找到101和102这两个坐标系。显示所有网格,在【主页】菜单栏单击【节点/单元】 按钮,弹出【节点/单元信息】对话框,在【类型】下拉列表框内选择【节点】选项,选择YZ平面上的任意几个节点,勾选【求解器语法预览】复选框,单击【确定】按钮。在弹出的【信息】窗口中,显示了这些节点的ID号、坐标和节点坐标系。CD表示节点坐标系,每个节点的CD字段都是101,说明YZ对称面上所有的节点都赋予了101坐标系。再返回到【仿真导航器】窗口中,右键单击【Symmetric(1)】节点,选择【求解器语法预览】选项,在弹出的【信息】窗口中可以看到C1字段都是345,即约束了DOF3、DOF4、DOF5三个自由度,正如上一节中提到的那样。

按钮,弹出【节点/单元信息】对话框,在【类型】下拉列表框内选择【节点】选项,选择YZ平面上的任意几个节点,勾选【求解器语法预览】复选框,单击【确定】按钮。在弹出的【信息】窗口中,显示了这些节点的ID号、坐标和节点坐标系。CD表示节点坐标系,每个节点的CD字段都是101,说明YZ对称面上所有的节点都赋予了101坐标系。再返回到【仿真导航器】窗口中,右键单击【Symmetric(1)】节点,选择【求解器语法预览】选项,在弹出的【信息】窗口中可以看到C1字段都是345,即约束了DOF3、DOF4、DOF5三个自由度,正如上一节中提到的那样。

图9-24 载荷和约束

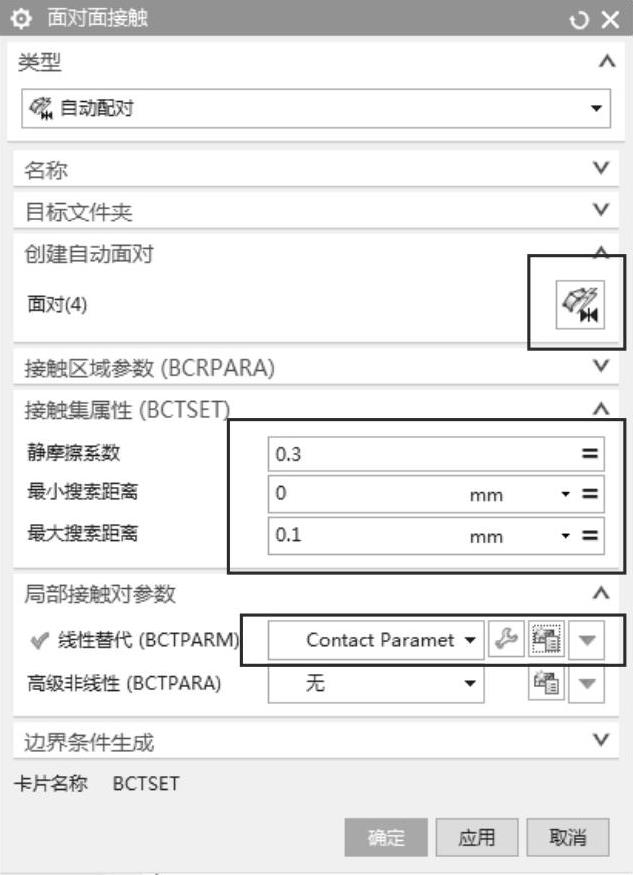

7)在【仿真对象类型】下单击【面对面接触】 按钮。弹出的【面对面接触】对话框如图9-25所示,选取【类型】下拉列表框内的【自动配对】选项,单击【创建面对】

按钮。弹出的【面对面接触】对话框如图9-25所示,选取【类型】下拉列表框内的【自动配对】选项,单击【创建面对】 按钮,在弹出的对话框中,框选1/4模型的所几何体,在【距离公差】参数框内输入【0.1mm】,单击【确定】按钮回到【面对面接触】对话框。【静摩擦系数】参数框内输入【0.3】,【最大搜索距离】参数框内输入【0.1mm】。单击【线性替代】后面的【创建建模对象】

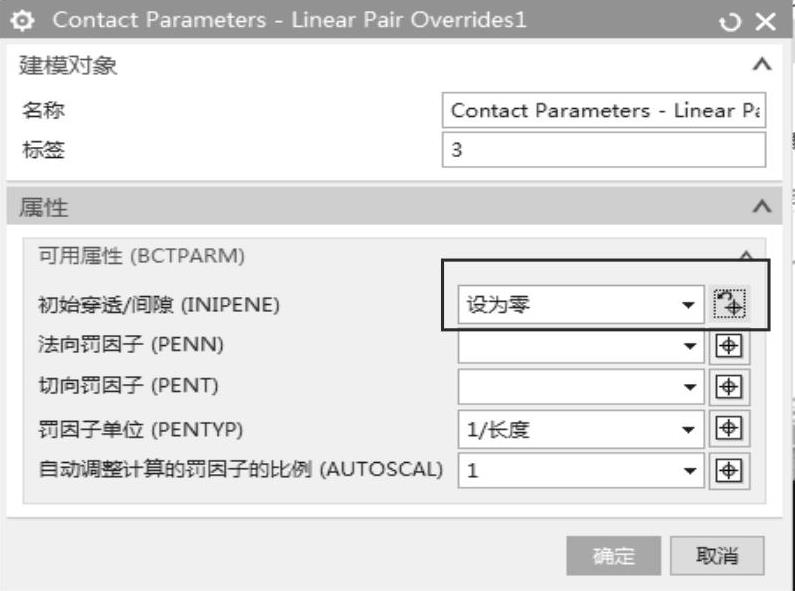

按钮,在弹出的对话框中,框选1/4模型的所几何体,在【距离公差】参数框内输入【0.1mm】,单击【确定】按钮回到【面对面接触】对话框。【静摩擦系数】参数框内输入【0.3】,【最大搜索距离】参数框内输入【0.1mm】。单击【线性替代】后面的【创建建模对象】 按钮,弹出图9-26所示的对话框,选取【初始穿透/间隙】下拉列表框内的【设为零】选项,单击后面的【添加】按钮,单击【确定】按钮回到原对话框中,再单击【确定】按钮完成接触设置。

按钮,弹出图9-26所示的对话框,选取【初始穿透/间隙】下拉列表框内的【设为零】选项,单击后面的【添加】按钮,单击【确定】按钮回到原对话框中,再单击【确定】按钮完成接触设置。

图9-25 【面对面接触】对话框

图9-26 【线性替代】对话框

8)在【仿真导航器】窗口中,【仿真对象】节点下面增加了3个接触对,双击【Face Contact(1)】节点可以查看接触参数。注意使用【自动配对】创建接触时,NX会自动在距离小于【距离公差】的两个面之间建立接触。

9)右键单击【SOL101_FORCE】节点,选择【编辑】选项,在弹出的对话框中,选择左侧的【工况控制】,单击【输出请求】后面的【编辑】按钮,选择【接触结果】,勾选【启用BCRESULTS请求】复选框,单击【确定】按钮完成。

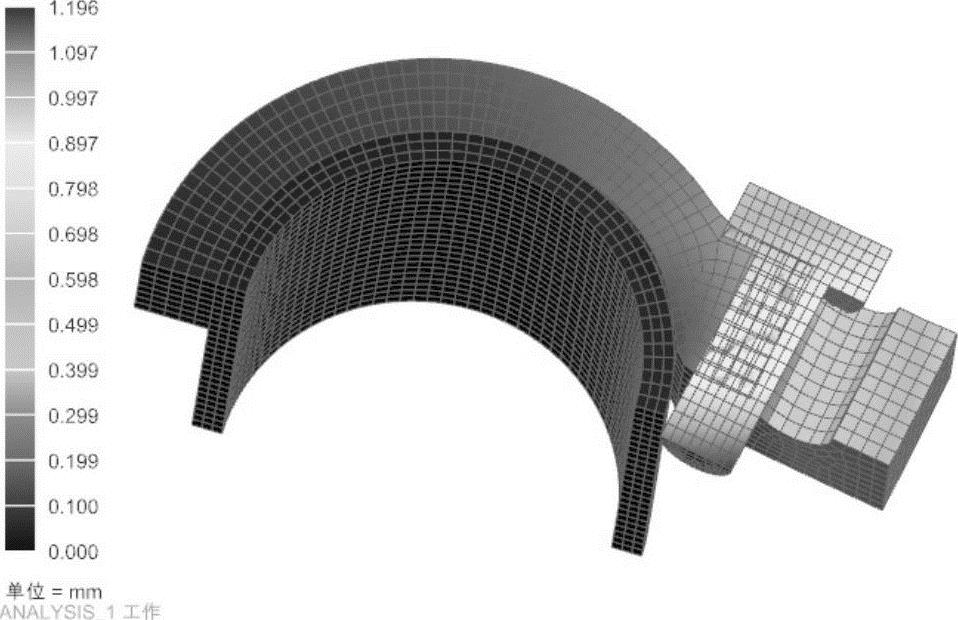

10)右键单击【SOL101FORCE】节点,选择【求解】选项。计算完成后,双击【仿真导航器】窗口中的【结果】,可以查看结果。查看【位移】节点,发现螺栓发生了横向移动,并且穿透了卡箍,如图9-27所示。

图9-27 位移云图

提示

实际中拧紧螺栓时,螺母是固定的,螺栓拧紧后不会有横向移动。为了限制螺栓的横向移动,可以给螺栓增加Y方向的约束,也可以通过修改接触参数来控制接触的切向刚度。这里,选择第二种方式来实现。

11)单击左上角的【回到主页】按钮,返回到仿真界面。在【仿真导航器】窗口中,双击【仿真对象】下面的【Face Contact(1)】(螺栓和卡箍的接触)节点进行编辑。在对话框中,单击【线性替代】后面的【创建建模对象】 按钮,选取【初始穿透/间隙】下拉列表框内的【设为零】选项,【法向罚因子】参数框内输入【1】,【切向罚因子】参数框内输入【0.6】,分别添加成功后,单击【确定】按钮完成设置。默认情况下,法向罚因子是切向罚因子的10倍,一般不需要设置。

按钮,选取【初始穿透/间隙】下拉列表框内的【设为零】选项,【法向罚因子】参数框内输入【1】,【切向罚因子】参数框内输入【0.6】,分别添加成功后,单击【确定】按钮完成设置。默认情况下,法向罚因子是切向罚因子的10倍,一般不需要设置。

12)右键单击【SOL101_FORCE】节点,选择【求解】选项重新提交计算,计算完成后查看结果。

2.创建解算方案2:SOL101螺栓预紧力载荷

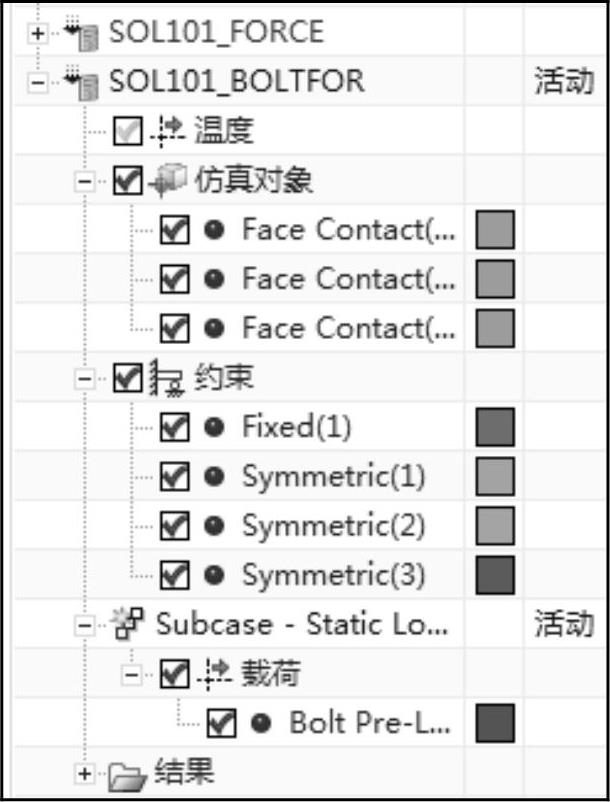

1)在【仿真导航器】窗口中右键单击【SOL101_FORCE】节点,选择【克隆】选项复制解算方案,并将其重命名为【SOL101_BOLTFOR】。在这个解算方案中,将采用螺栓预紧力载荷。

2)在【约束类型】下单击【对称约束】按钮,【选择对象】为螺杆半圆横截面,单击【确定】按钮。在【仿真导航器】窗口中,【SOL101_BOLTFOR】节点前出现了警告标识,右键单击【SOL101_BOLTFOR】节点,选择【解决冲突】选项,右键单击第一行选择【应用-Symmetric(3)】。返回到【仿真导航器】窗口中,在结构树【载荷】下面,右键单击【Force(1)】,选择【移除】选项。

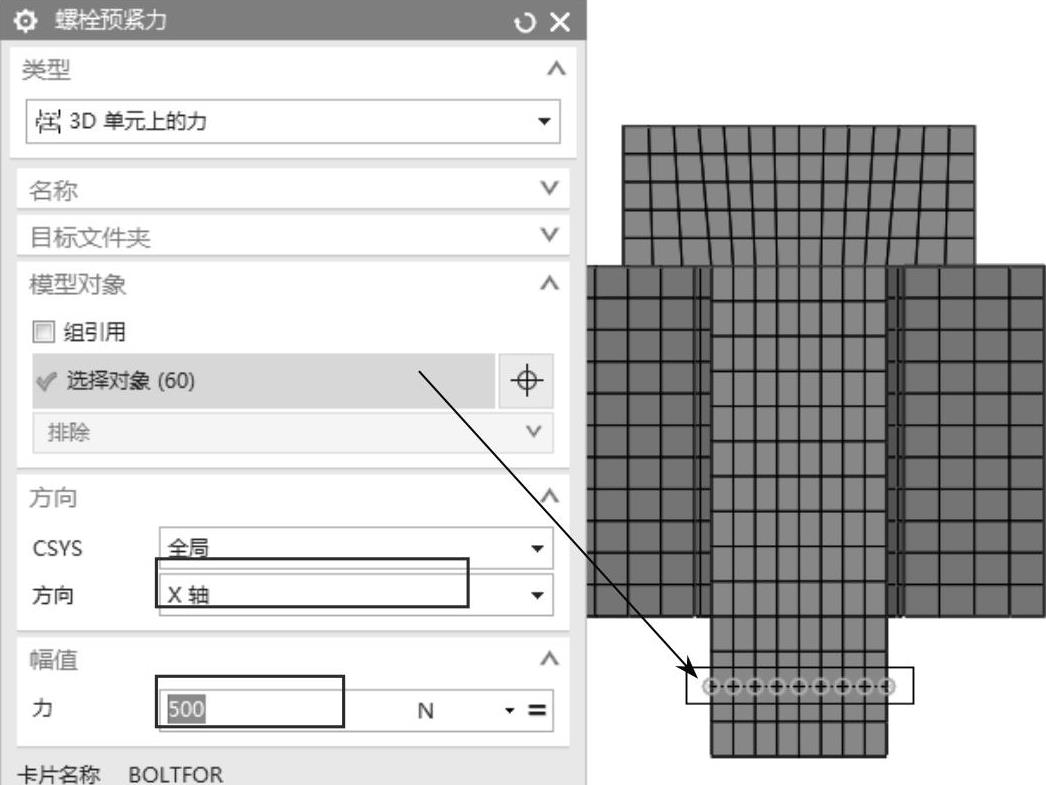

3)显示所有网格,单击【螺栓预紧力】 按钮。在弹出的【螺栓预紧力】对话框中,选取【类型】下拉列表框内的【3D单元上的力】选项,【选择对象】为框选螺杆任一横截面上(对称约束的横截面除外)的所有节点,【方向】为【X轴】,在【力】参数框内输入【500N】,如图9-28所示,单击【确定】按钮。将【仿真导航器】窗口下的结构树全部展开,【SOL101_BOLTFOR】的各个子节点如图9-29所示。

按钮。在弹出的【螺栓预紧力】对话框中,选取【类型】下拉列表框内的【3D单元上的力】选项,【选择对象】为框选螺杆任一横截面上(对称约束的横截面除外)的所有节点,【方向】为【X轴】,在【力】参数框内输入【500N】,如图9-28所示,单击【确定】按钮。将【仿真导航器】窗口下的结构树全部展开,【SOL101_BOLTFOR】的各个子节点如图9-29所示。

4)右键单击【SOL101_BOLTFOR】节点,选择【求解】选项,计算完成后,可以查看结果。

图9-28 设置螺栓预紧力

图9-29 展开结构树

3.创建解算方案3:SOL601力载荷(https://www.xing528.com)

1)在【仿真导航器】窗口中,右键单击【M0901_卡箍_sim1.sim】节点,选择【新建解算方案】选项。

2)在弹出的【解算方案】对话框中,选取【解算方案类型】下拉列表框内的【SOL601,106高级非线性静态】选项,将【名称】后的【Solution 1】重命名为【SOL601_FORCE】,单击【确定】按钮。

提示

在非线性分析中,载荷需要逐步加载,这里采用ATS(Automatic Time Stepping)自动时间步,并设置载荷随时间变化的历程。注意静态分析中的时间并不是实际的时间,只是用于对载荷步进行分解,作为计数的参考量。

3)在【仿真导航器】窗口中,展开【SOL101_FORCE】节点下面的【约束】,将这些约束拖放到【SOL601_FORCE】节点下面的【约束】中,将【SOL101_FORCE】节点下的【仿真对象】中的所有接触,拖放到【SOL601_FORCE】的【仿真对象】中。

提示

拖放时,按住鼠标左键不放,移动光标至目标位置,然后松开。拖放操作能够方便在不同的解算方案之间,共用相同的约束、载荷和仿真对象。这是NX非常实用的一个功能。

4)在【SOL601_FORCE】的【仿真对象】节点下,双击【Face Contact(3)】(小轴管部分与卡箍的接触)节点,弹出【Face Contact(3)】对话框。在对话框中,单击【高级非线性】后面的【创建建模对象】 按钮,弹出对话框,选取【初始穿透】下拉列表框内的【已忽略】选项,单击【确定】按钮。双击【Face Contact(2)】(大轴管部分与卡箍的接触)节点,选取【高级非线性】下拉列表框内的【Contact Parameters-Advanced NonlinearPair1】选项,单击【确定】按钮。双击【FaceContact(1)】(螺栓和卡箍的接触)节点,单击【高级非线性】后面的【创建建模对象】

按钮,弹出对话框,选取【初始穿透】下拉列表框内的【已忽略】选项,单击【确定】按钮。双击【Face Contact(2)】(大轴管部分与卡箍的接触)节点,选取【高级非线性】下拉列表框内的【Contact Parameters-Advanced NonlinearPair1】选项,单击【确定】按钮。双击【FaceContact(1)】(螺栓和卡箍的接触)节点,单击【高级非线性】后面的【创建建模对象】 按钮,弹出的对话框中,选取【初始穿透】下拉列表框内的【已忽略】选项,选取【位移公式】下拉列表框内的【小位移】选项,单击【确定】按钮。以上设置用于在高级非线性解算方案中忽略初始穿透,同时将螺栓和卡箍的接触设为“小位移”接触,避免螺栓横向滑动。

按钮,弹出的对话框中,选取【初始穿透】下拉列表框内的【已忽略】选项,选取【位移公式】下拉列表框内的【小位移】选项,单击【确定】按钮。以上设置用于在高级非线性解算方案中忽略初始穿透,同时将螺栓和卡箍的接触设为“小位移”接触,避免螺栓横向滑动。

提示

接触是自动搜索匹配出来的,如果选择不同的1/4模型,则操作创建出来的接触对顺序可能不一样。

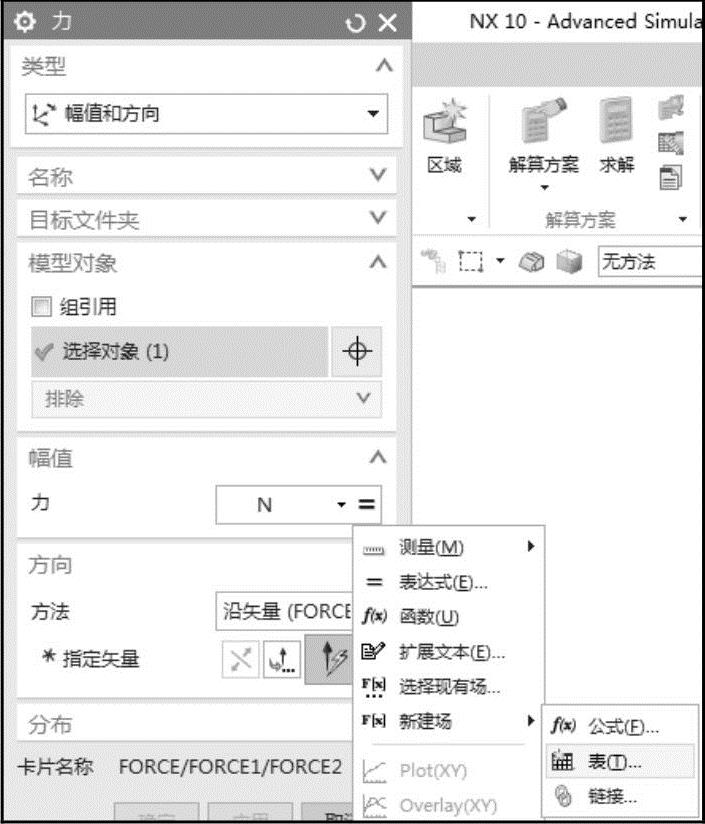

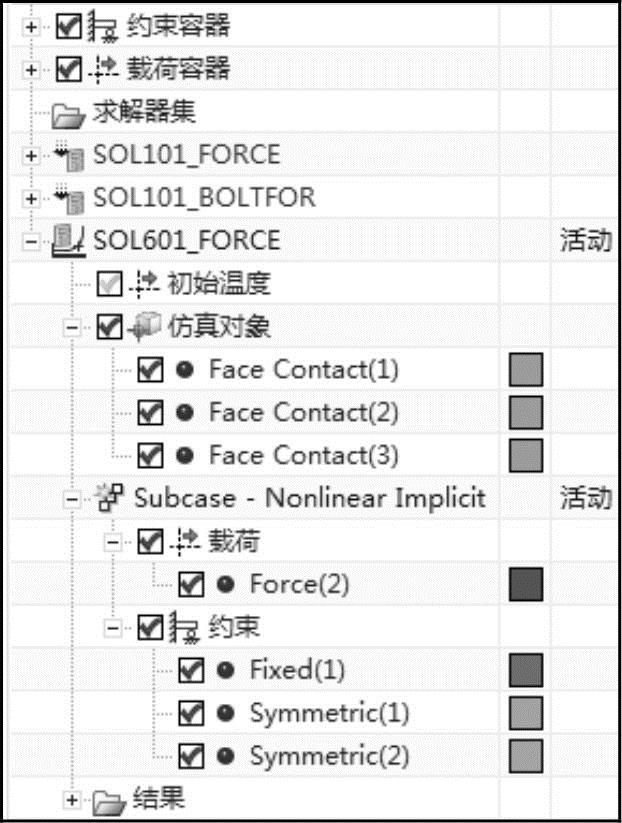

5)在【载荷类型】下选择【力】选项,弹出图9-30所示的【力】对话框,【选择对象】为螺杆半圆横截面,单击【力】后面的 按钮,选择【新建场】后面的【表】选项,在弹出的【表格场】对话框中,选取【域】下拉列表框内的【时间】;在【数据点】下方的文本框中,输入【0,0】,按<Enter>键,再输入【1,500】,按<Enter>键,单击【确定】按钮回到【力】对话框。在【方向】下的【指定矢量】下拉列表框内选择【XC】,单击【确定】按钮完成力的施加。这里设置了力随时间变化的历程,0~1s的时间内,力从0增大到500N。仿真导航器的结构树全部展开后如图9-31所示。

按钮,选择【新建场】后面的【表】选项,在弹出的【表格场】对话框中,选取【域】下拉列表框内的【时间】;在【数据点】下方的文本框中,输入【0,0】,按<Enter>键,再输入【1,500】,按<Enter>键,单击【确定】按钮回到【力】对话框。在【方向】下的【指定矢量】下拉列表框内选择【XC】,单击【确定】按钮完成力的施加。这里设置了力随时间变化的历程,0~1s的时间内,力从0增大到500N。仿真导航器的结构树全部展开后如图9-31所示。

图9-30 设置载荷历程

图9-31 展开结构树

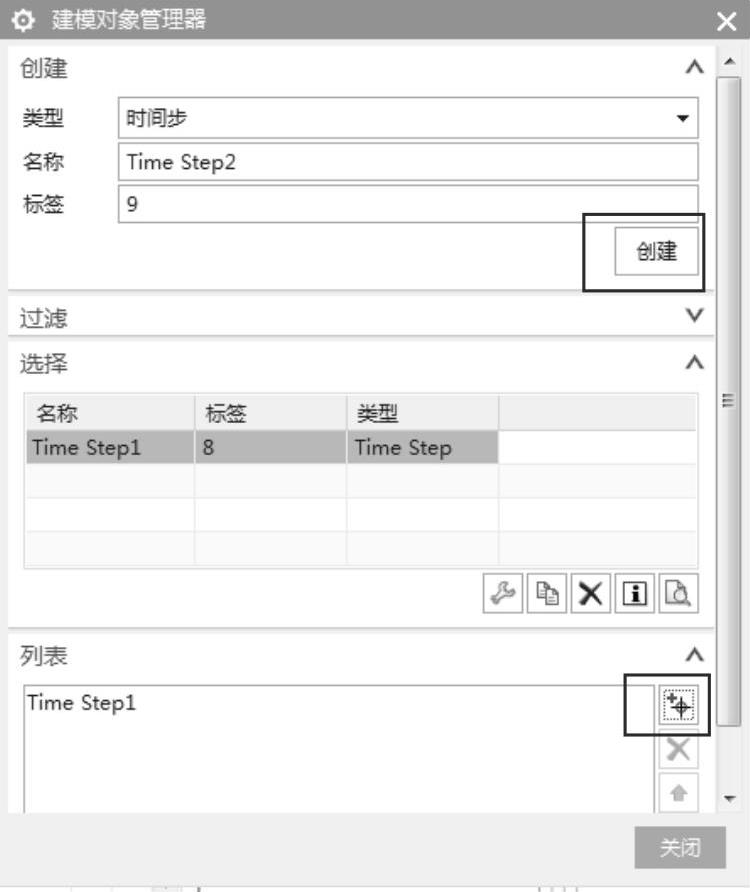

6)在【仿真导航器】窗口中,右键单击【SOL601FORCE】节点选择【编辑】选项。选择对话框左侧的【工况控制】选项,确认【输出请求】中的【接触结果】复选框已经勾选,单击【时间步间隔】后面的 按钮,弹出【建模对象管理器】对话框,如图9-32所示。单击【创建】按钮,在【时间增量】参数框内输入【0.1】,其他保持不变,这里的【时间步数】为【10】,【时间增量】为【0.1】,则TimeStep总时间为10×0.1=1s,与力载荷的总时间1s一致,如图9-33所示。

按钮,弹出【建模对象管理器】对话框,如图9-32所示。单击【创建】按钮,在【时间增量】参数框内输入【0.1】,其他保持不变,这里的【时间步数】为【10】,【时间增量】为【0.1】,则TimeStep总时间为10×0.1=1s,与力载荷的总时间1s一致,如图9-33所示。

7)单击【确定】按钮,回到前一步骤的对话框。单击【列表】右下方的【添加】 按钮,将TimeStep1添加进来,单击【关闭】按钮。返回到【工况控制】设置界面,单击【策略参数】后面的【创建建模对象】

按钮,将TimeStep1添加进来,单击【关闭】按钮。返回到【工况控制】设置界面,单击【策略参数】后面的【创建建模对象】 按钮,弹出对话框,选择对话框左侧【分析控制】选项,选取【自动增量】下拉列表框内的【ATS】选项,再选择对话框左侧的【平衡】选项,在【每个时间步的最大迭代次数】参数框内输入【30】,单击【确定】按钮。返回到【工况控制】设置界面,选择对话框左侧的【参数】选项,勾选【大位移】复选框,单击【确定】按钮完成编辑。

按钮,弹出对话框,选择对话框左侧【分析控制】选项,选取【自动增量】下拉列表框内的【ATS】选项,再选择对话框左侧的【平衡】选项,在【每个时间步的最大迭代次数】参数框内输入【30】,单击【确定】按钮。返回到【工况控制】设置界面,选择对话框左侧的【参数】选项,勾选【大位移】复选框,单击【确定】按钮完成编辑。

图9-32 【建模对象管理器】对话框

图9-33 【TimeStep1】对话框

8)在【仿真导航器】窗口中,右键单击【SOL601_FORCE】节点选择【编辑求解器参数】选项,弹出【求解器参数】对话框。在【并行】参数框内输入【2】,单击【确定】按钮。表示计算时采用2核并行计算,加快计算效率。

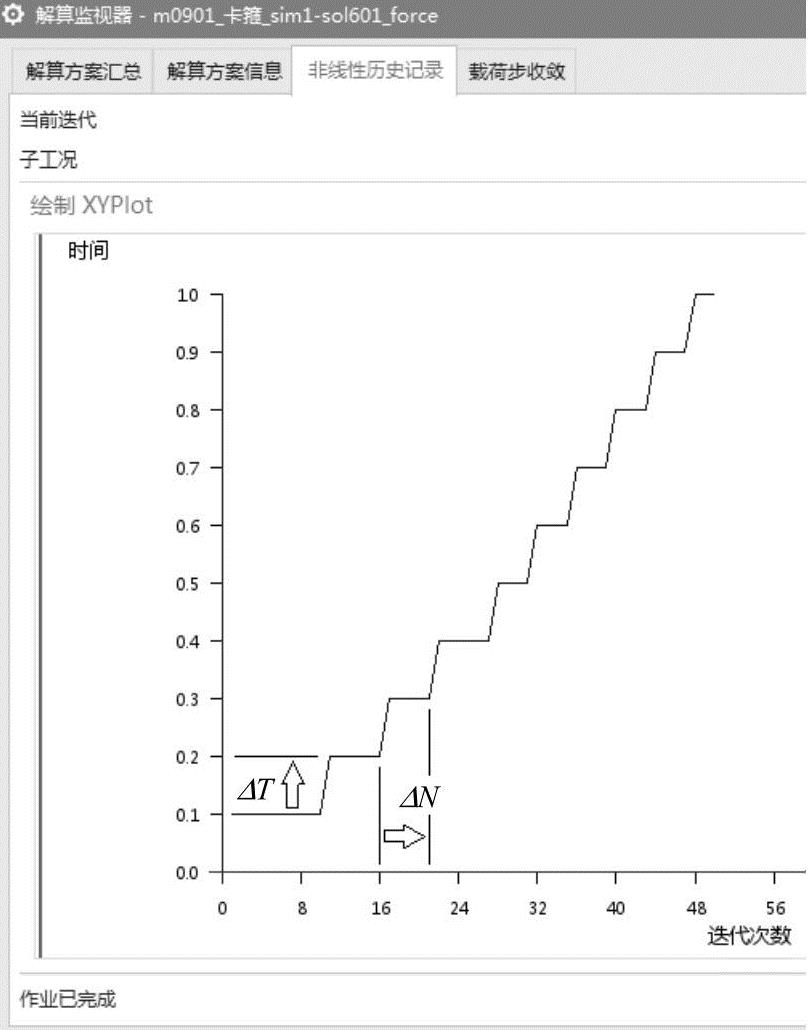

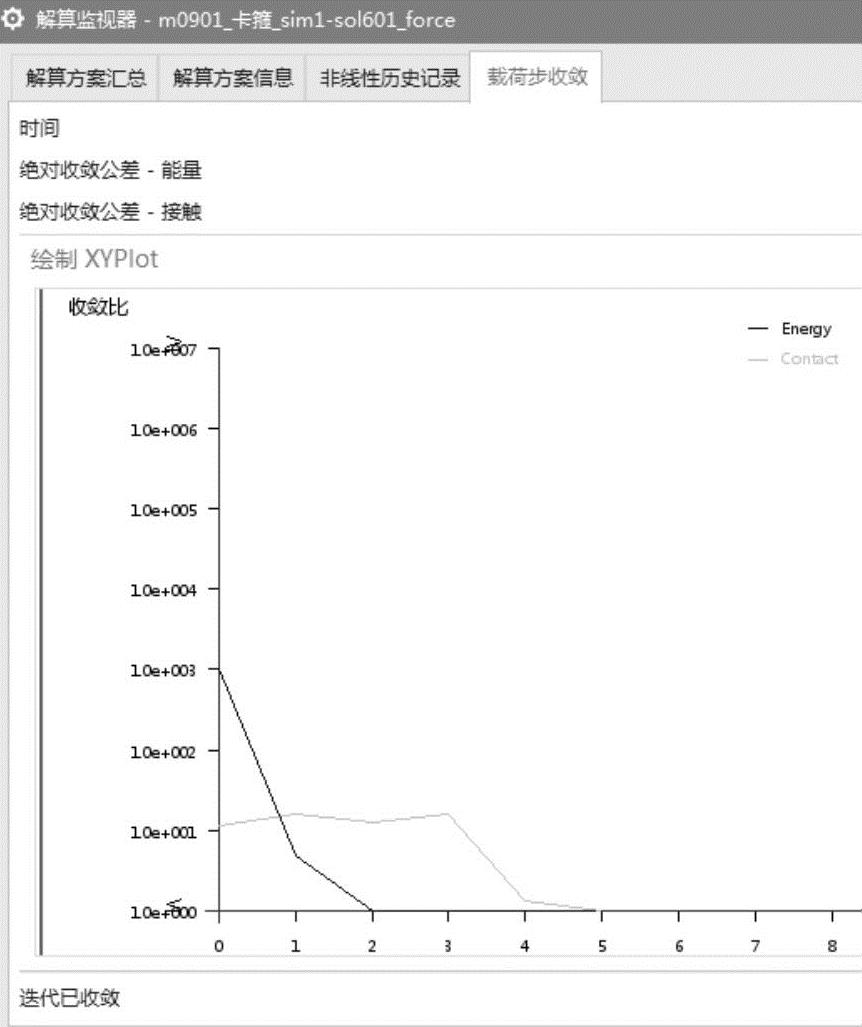

9)右键单击【SOL601_FORCE】节点,选择【求解】选项。非线性计算过程中,可以查看迭代收敛曲线。在【解算监视器】对话框下,选择【非线性历史记录】选项卡,如图9-34所示,ΔT表示每个载荷步的时间步长,ΔN表示每个载荷步的迭代次数。采用ATS算法求解时,如果某一个载荷步ΔN达到【每个时间步的最大迭代次数】(前面设置的30)还未收敛,NX会自动减小时间步长,重新进行迭代计算直到收敛。实际应用中,可以根据需要来设置【每个时间步的最大迭代次数】。选择【载荷步收敛】选项卡,如图9-35所示,曲线显示了迭代过程中残差的变化,当残差小于收敛准则设置的容差时,达到收敛。

图9-34 非线性历史记录

图9-35 载荷步收敛

计算完成后,可查看结果,与前面解算方案结果进行对比。

4.创建解算方案4:SOL601螺栓预紧力载荷

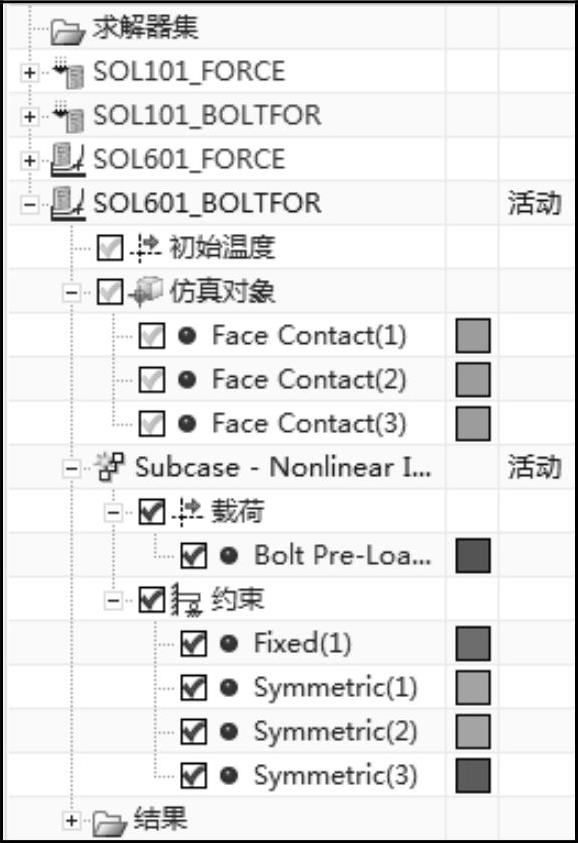

1)右键单击【SOL601_FORCE】节点,选择【克隆】选项,并将新的解算方案重命名为【SOL601_BOLTFOR】。在这个解算方案中,将采用非线性的螺栓预紧力载荷。

2)在【仿真导航器】窗口中,将【SOL101_BOLTFOR】中【约束】节点下的【Symmetric(3)】拖放到【SOL601_BOLTFOR】的【约束】中,在【载荷】节点下,右键单击【Force(1)】,选择【移除】选项。

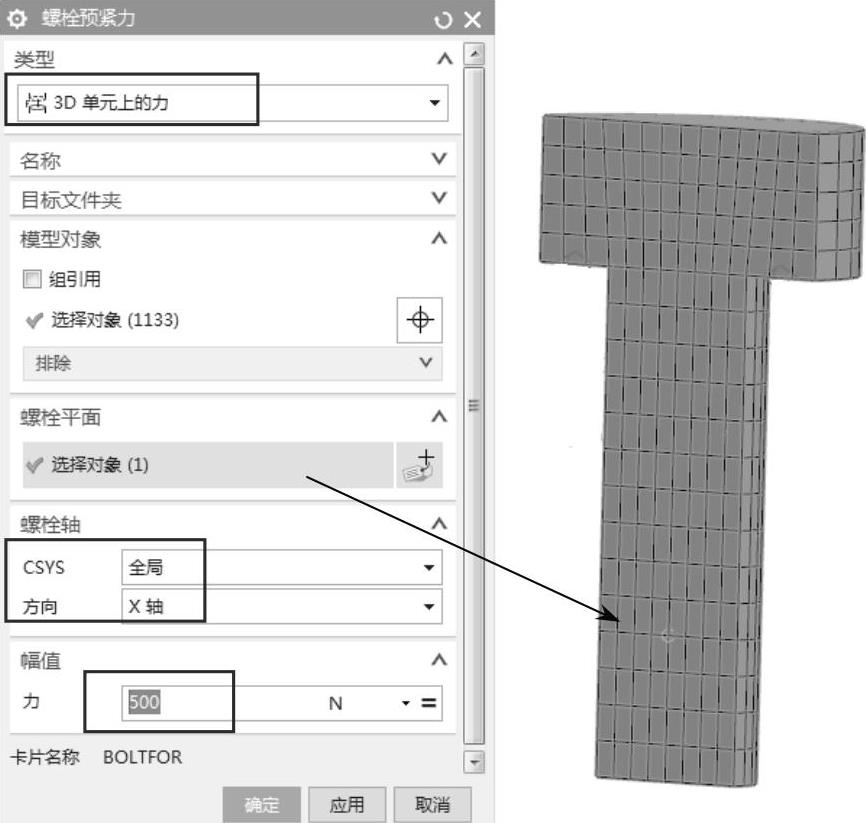

3)隐藏几何体,只显示螺栓的网格,单击【载荷类型】下的【螺栓预紧力】按钮,选取【类型】下拉列表框内的【3D单元上的力】选项,【模型对象】下的【选择对象】为螺栓的所有网格(框选螺栓),【螺栓平面】下的【选择对象】为螺杆任一横截面上(对称约束的横截面除外)的一个节点,选取【方向】下拉列表框内的【X轴】,在【力】参数框内输入【500N】,如图9-36所示,单击【确定】按钮。螺栓预紧力在所有载荷之前进行计算,不需要设置时间历程。

4)在【仿真导航器】窗口中,右键单击【SOL601_BOLTFOR】节点选择【编辑】选项。【解算方案】对话框中,【工况控制】和【参数】继承了【SOL601_FORCE】中的所有设置,由于螺栓预紧力不需要设置时间历程,而且模型中不包含其他载荷,可以不设置时间步。选择对话框左侧的【工况控制】选项,单击【时间步间隔】后面的 按钮,选择对话框下部【列表】中的【TimeStep1】,单击【删除】

按钮,选择对话框下部【列表】中的【TimeStep1】,单击【删除】 按钮移除时间步,单击【关闭】按钮。回到【解算方案】对话框中,单击【策略参数】选项后面的【编辑】

按钮移除时间步,单击【关闭】按钮。回到【解算方案】对话框中,单击【策略参数】选项后面的【编辑】 按钮,选择对话框左侧的【其他】选项,在【螺栓预载步数】参数框内输入【5】,单击【确定】按钮,将螺栓预紧力分成5个增量步进行计算。单击【确定】按钮,关闭【解算方案】对话框。

按钮,选择对话框左侧的【其他】选项,在【螺栓预载步数】参数框内输入【5】,单击【确定】按钮,将螺栓预紧力分成5个增量步进行计算。单击【确定】按钮,关闭【解算方案】对话框。

5)【仿真导航器】窗口中的结构树全部展开应该如图9-37所示。提交求解,计算完成后,可以查看结果。

图9-36 SOL601中设置螺栓预紧力

图9-37 展开结构树

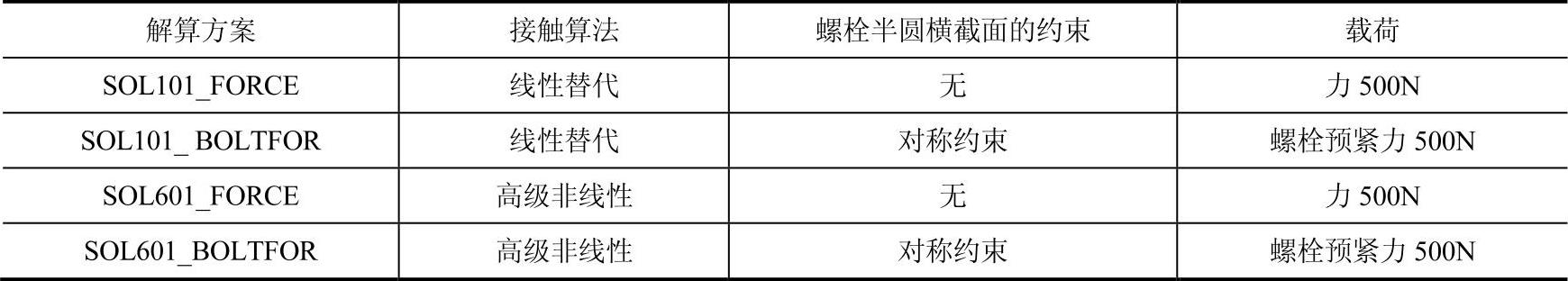

这一节完成了4种不同的解算方案,每个方案的设置见表9-1。下一节将对不同解算方案的求解结果进行对比。

表9-1 不同解算方案的设置

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。