前面提到,如果梁横截面的剪切中心不与中性轴重合,就不能采用CBAR单元,而要采用CBEAM单元。假设本章案例中梁的截面为槽形(模拟槽钢结构),采用CBEAM单元,重新进行分析。

(1)修改几何模型

1)将【M0701矩形梁.prt】文件设为显示部件,在主页上的【应用模块】单击【建模】按钮,进入建模界面。

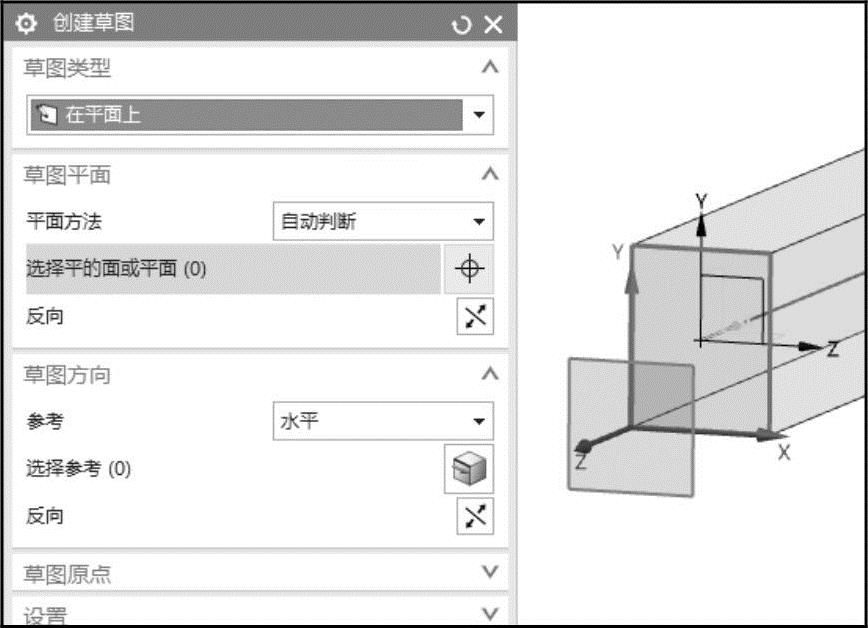

2)单击【草图】 按钮,【草图类型】在平面上,选择YZ平面所在的梁的端面,如 图7-31所示,单击

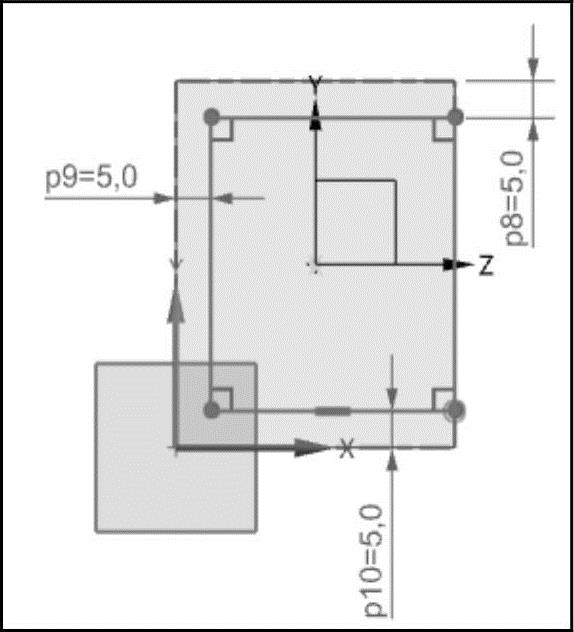

按钮,【草图类型】在平面上,选择YZ平面所在的梁的端面,如 图7-31所示,单击 按钮画矩形,矩形右侧与梁的边线重合,尺寸如图7-32所示。单击【完成草图】

按钮画矩形,矩形右侧与梁的边线重合,尺寸如图7-32所示。单击【完成草图】 按钮,退出草图。采用【拉伸】

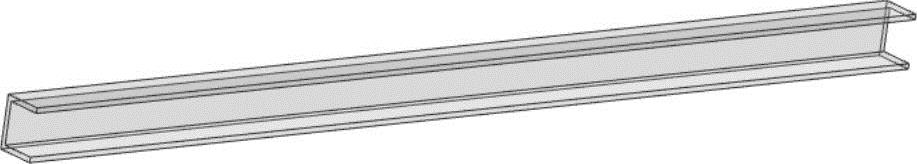

按钮,退出草图。采用【拉伸】 求差,从矩形梁中挖掉草图拉伸体,得到图7-33所示的槽形梁。

求差,从矩形梁中挖掉草图拉伸体,得到图7-33所示的槽形梁。

图7-31 草图平面

图7-32 矩形尺寸

图7-33 槽形梁实体模型

(2)修改网格模型

1)进入【前/后处理】模块,将【M0701_矩形梁_fem1.fem】文件设为显示部件。

2)在【仿真导航器】窗口中,右键单击【BarCollector(1)】节点下面的【1d_mesh(1)】节点,选择【编辑】选项。选取【类型】下拉列表框内的【CBEAM】选项,其他不变,如图7-34所示,然后单击【确定】按钮。

这时【仿真导航器】窗口中自动增加【Beam Collector(1)】节点,原【Bar Collector(1)】节点下面的【1d_mesh(1)】网格也自动移到【Beam Collector(1)】节点下面。

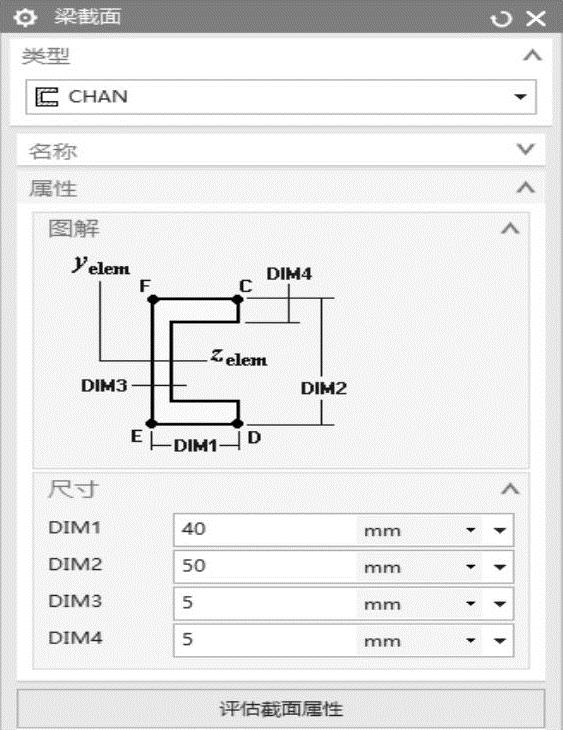

3)右键单击【Beam Collector(1)】节点,选择【编辑】选项,在【梁属性】PBEAM1后面,单击【编辑】按钮后,单击【显示截面管理器】 按钮,然后单击【创建梁的截面】按钮

按钮,然后单击【创建梁的截面】按钮 ,选取【类型】下拉列表框内的【CHAN】选项,输入截面的各个尺寸,如图7-35所示。

,选取【类型】下拉列表框内的【CHAN】选项,输入截面的各个尺寸,如图7-35所示。

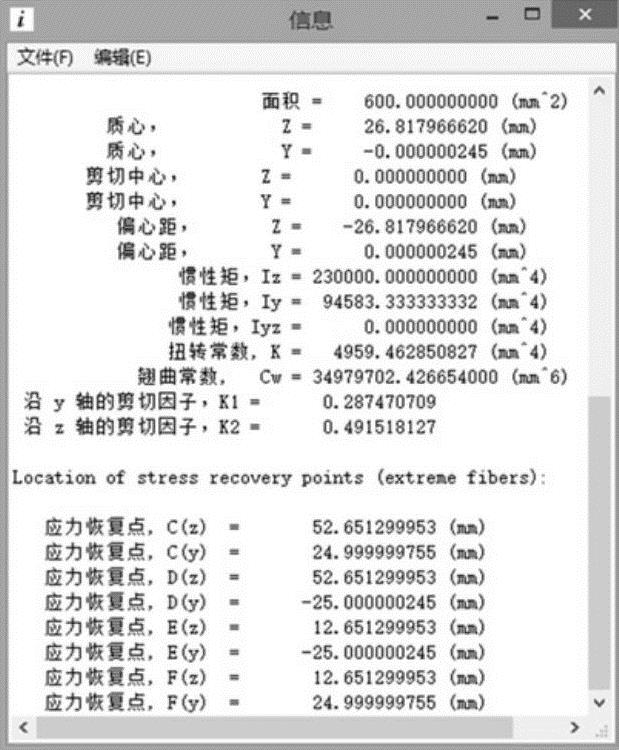

4)单击【评估截面属性】按钮,查看截面属性信息,如图7-36所示,然后单击【确定】按钮。关闭梁截面管理器,回到PBEAM梁属性对话框,选取【材料】下拉列表框内的【SteelBeam】选项,然后单击【确定】按钮。

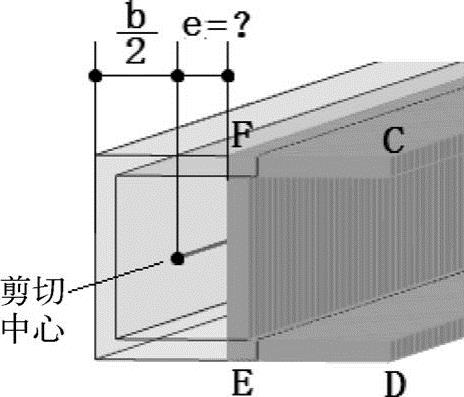

5)在【仿真导航器】窗口中,右键单击【Beam Collector(1)】节点,选择【编辑显示】选项,【颜色】改为【灰色】,选取【显示截面】下拉列表框内的【实体】选项,单击【确定】按钮。这时,梁单元以实体方式显示出来。对比梁单元和几何模型,发现它们的位置并不一致,如图7-37所示。NXNASTRAN梁单元坐标系的原点,默认为截面的剪切中心。而槽形梁截面的剪切中心在截面的外侧,所以会出现梁单元偏离几何模型的情况。

假设剪切中心距离应力恢复点F的距离为e,只要把梁单元向左偏移b/2+e的距离,就可以使梁单元和几何模型重合。其中,b/2=20mm,e等于多少?从图7-36和图7-37截面属性可知,F点的z坐标F(z)=12.65mm,剪切中心的坐标为(0,0),所以e=12.65mm。因此需要将梁单元向左偏移32.65mm。

6)在【仿真导航器】窗口中,右键单击【1dmesh(1)】节点,选择【编辑网格相关数据】选项,在【截面偏置】下勾选【B端偏置=A端偏置】(默认)复选框,在【A端】下面【沿截面Z轴偏置】参数框内输入【-32.65】,单击【确定】按钮。这样,梁单元的位置就和几何模型重合了。

(https://www.xing528.com)

(https://www.xing528.com)

图7-34 【1D网格】对话框

图7-35 【梁截面】对话框

图7-36 槽形梁截面属性

图7-37 梁单元偏离几何

(3)修改仿真文件

1)将【M0701_矩形梁_sim1.sim】文件设为显示部件。

2)在【仿真导航器】窗口中【约束】下的【UserDefined(1)】节点和【载荷】下的【Force(1)】节点前面都有一个失效符号 ,说明之前创建的边界条件失效了。由于重新划分了网格,需要重新定义这些边界条件。

,说明之前创建的边界条件失效了。由于重新划分了网格,需要重新定义这些边界条件。

3)双击【UserDefined(1)】节点,【选择对象】选择梁两端的节点。双击【Force(1)】节点,【选择对象】选择梁正中间的节点(编号51)。

(4)求解计算并查看结果

1)重新求解并进入后处理界面,可以查看到梁单元的位移最大值为11.7mm,【XX方向】正应力最大值为271.7MPa。

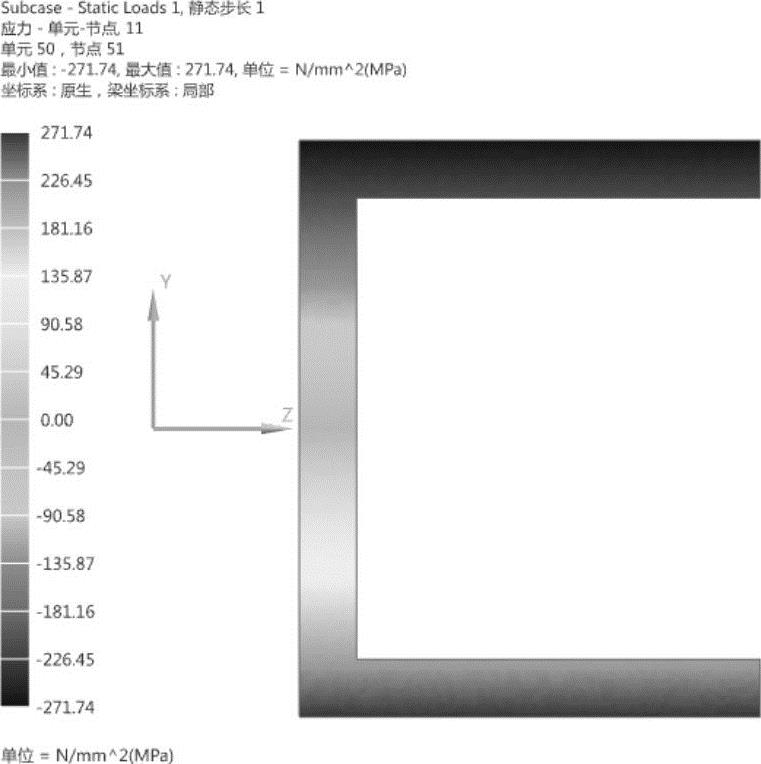

2)查看【梁横截面视图】,正应力分布如图7-38所示。

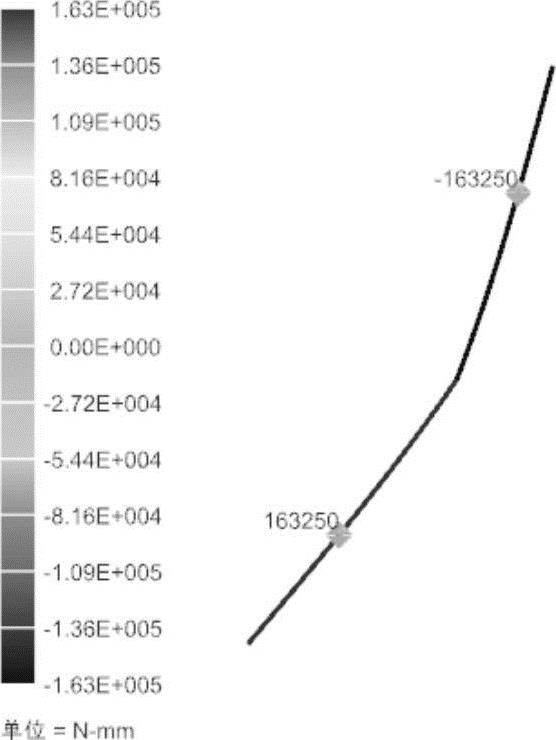

3)查看【梁合力-单元-节点】节点下的扭矩【MXX】,得到梁上绕x轴的扭矩,如 图7-39所示。该扭矩正好等于梁所受的剪力(5000N)乘以端点偏置(32.65mm)。如果端点偏置为零,则梁上的扭矩也为零,表示当横向力通过剪切中心时,梁不会发生扭转。

图7-38 截面上的正应力分布

图7-39 梁受到的扭矩

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。