本系统研究的主要内容就是根据石油输送单位所提出的具体要求以及现场的一些实际情况,提出一种合理的研究方案,设计一套实时监测输油管道中的石油压力值的自动监测系统,通过对压力值的实时采集、实时监测以及实时分析处理,判断管道是否发生泄漏,在管道发生泄漏时及时发现并予以报警。

1.系统的总体构成

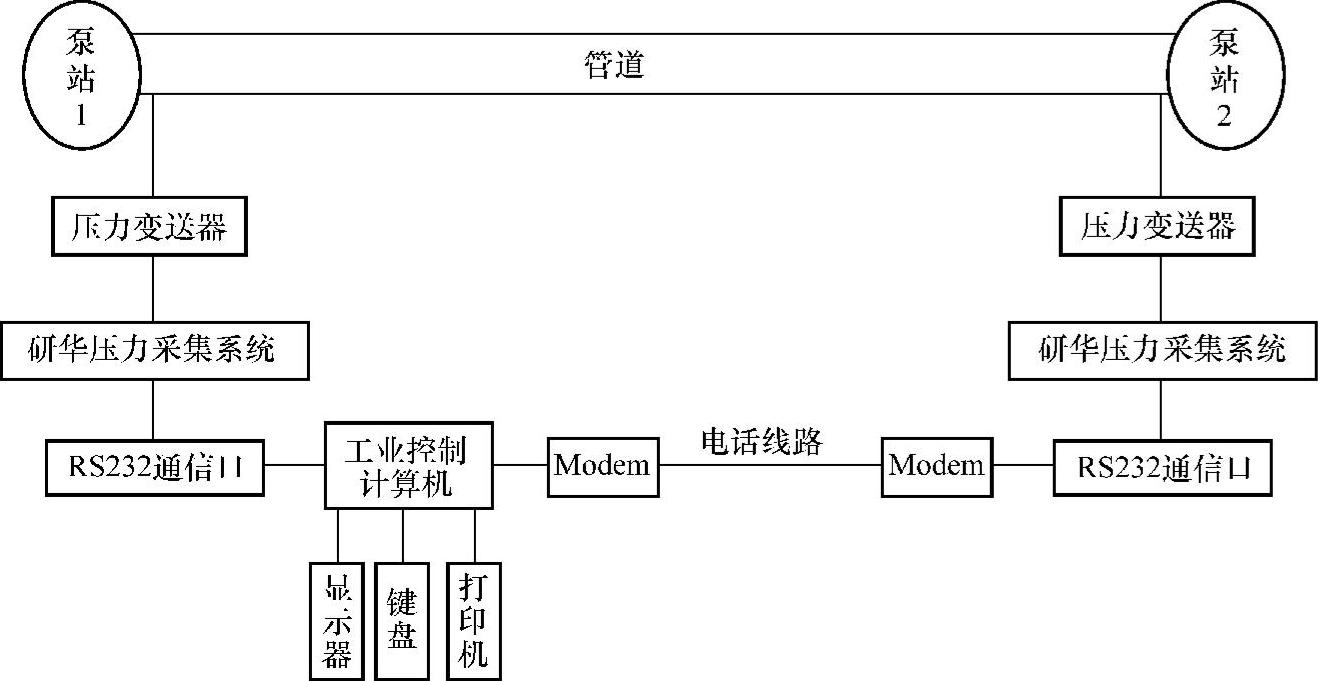

“长输石油管道泄漏监测系统”从总体结构上分为上位管理与监控系统和下位数据采集与检测系统两大部分。上位管理与监控系统为工业控制计算机,下位数据采集与检测系统采用研华数据采集系统ADAM-5510。整个监测系统由放置在中央控制室的一台工业控制计算机和若干个远端输油站点的压力采集模块组成。对于距离中央控制室很近的输油站点,直接采用RS232进行上、下位机之间的数据通信;对于距离控制中央控制室很远的输油站点,上、下位机之间需要通过电话线进行通信连接,工业控制计算机首先通过调制解调器(Modem)拨号,连通远端的压力采集模块,实现各个站点的压力数据的采集与通信传输;然后,工业控制计算机对采集上来的压力信号以曲线的形式进行实时显示,并根据输油管道两端的压力采集信号,以负压波泄漏检测方法为理论基础,对输油管道中所出现的泄漏及时进行报警并准确定位泄漏点位置。上、下位机系统都通过RS232通信口与Modem进行通信。下位数据采集与检测系统的研华模块通过压力变送器对流体压力进行采集。系统的总体结构框图如图3-7所示。

图3-7 系统的总体结构框图

2.数据采集与监测系统的基本构成

下位数据采集与检测系统采用研华生产的ADAM-5510型PLC。

ADAM-5510是基于PC的可独立完成数据采集与控制的PLC。采用坚固的工业级塑封外壳可确保系统在恶劣的工业环境中可靠运行。ADAM-5510具备通用编程功能,可用于信号的程控放大、模拟I/O、数字I/O及通信参数的设定。

(1)模拟开放式PC环境

ADAM-5510类似于一台紧凑式计算机,包括80188CPU、FLASH ROM、SRAM、COM1、COM2及一个编程端口,内置的ROM-DOS兼容MS-DOS操作系统,提供了除BIOS之外的基本MS-DOS功能调用,允许运行用C或C++等高级语言编译的应用程序。除此之外,ADAM-5510还提供ROM及RAM空间,供程序下载及程序运行。任何程序在下载之前,应转化为80186或80188兼容性代码,下载使用程序内附通信软件。

(2)内置RS232/485通信口

为便于同其他设备进行通信,ADAM-5510设置了两个串行通信口COM1和COM2。COM1固定在RS232方式,COM2固定于RS485方式。本节点设计使用其中的RS232通信口。

(3)内置三路隔离保护功能

ADAM-5510提供输入/输出(DC3000V)、通信(DC2500V)、电源(DC3000V)隔离功能,可阻绝地线电流,减少电气噪声对系统的影响,保护系统不受高压和放电所引起的浪涌电流冲击。

(4)内置实时钟和看门狗定时器

ADAM-5510也包括实时钟和看门狗定时器功能。实时钟可实时记录事件发生的时刻;而当系统死机时看门狗定时器可重置处理器,这不仅减少了系统维护工作,而且使ADAM-5510可应用于系统稳定性要求较高的场合。

(5)完整的I/O模块及库函数支持

为便于I/O模块的拆装,ADAM-5510采纳了底板结构。ADAM-5510具有完整的I/O模块供用户选择:所有数字模块均支持DC10~30V电压输出和继电器输出;所有模拟量模块均可提供16位分辨率模入和模出,同时可编程设定输入范围。

为节省用户开发成本,ADAM-5510随机提供了完整的C语言库函数。用户用C语言在MSC6.0和BC2.0环境下可方便地调用这些子程序,来执行ADAM-5510的所有I/O功能。

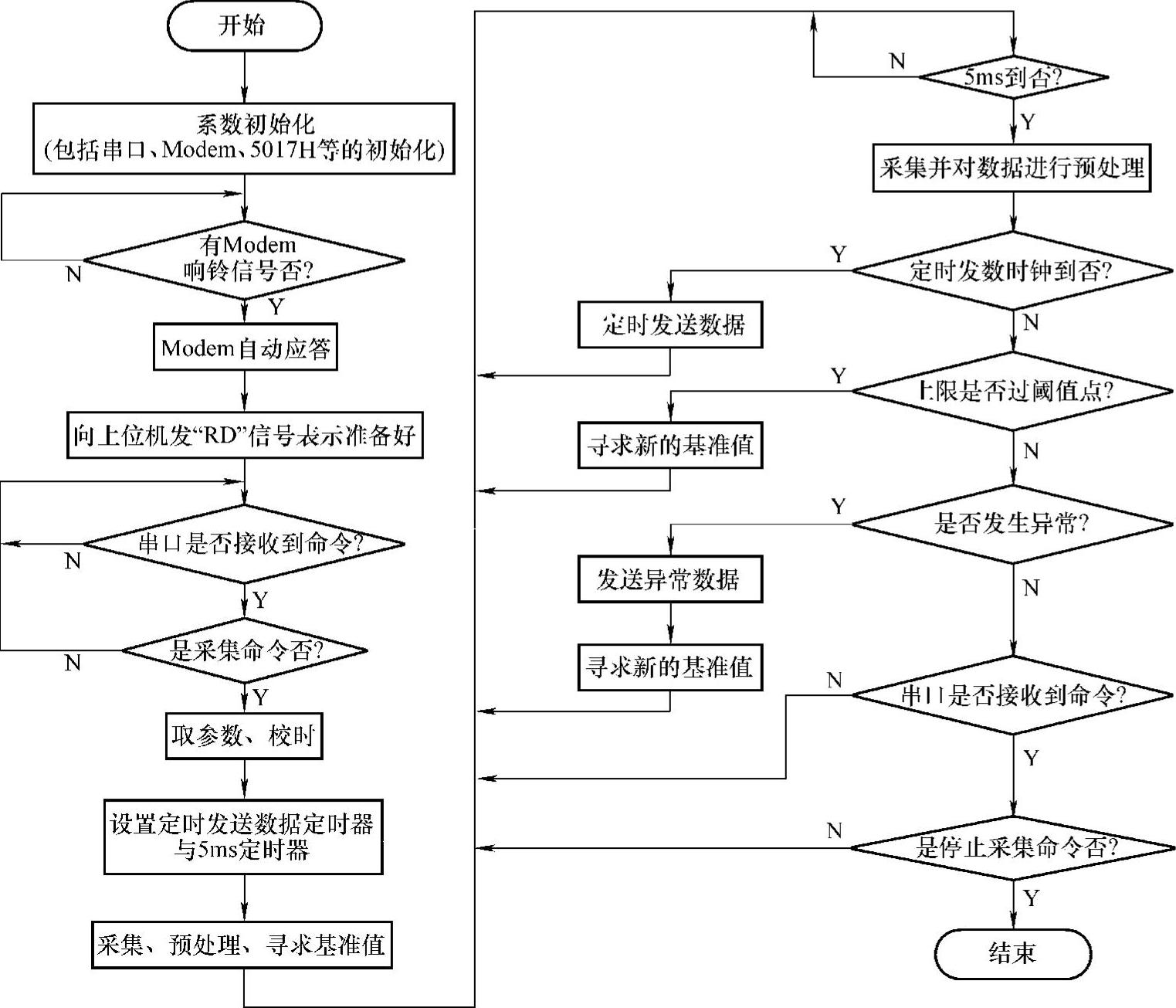

3.数据采集与监测系统的软件实现

下位数据采集与检测系统的软件在Turbo C++3.0开发环境下实现。整个系统需要实现以下几大功能模块:(https://www.xing528.com)

(1)通信功能

通信功能模块主要负责和上位管理与监控系统进行通信:对上位Modem的呼叫进行应答;接收上位管理与监控系统下达的命令并予以回复;向上位系统定时发送实时采集的压力数据,向上位系统发送检测到的异常数据。

(2)采集功能

采集功能模块以5ms采集一个压力数据的采样速率,实时采集输油管道的压力信号。

(3)数据预处理功能

数据预处理功能模块对采集到的每个5ms压力数据,进行工频滤波的预处理。

(4)寻求基准值

下列三种情况下需要寻求新的压力基准值:

1)系统每次启动后都要寻求当前管道压力的基准值;

2)检测到管道压力向上波动超出设定阈值范围,此时要重新寻求基准值;

3)检测到压力向下波动超出设定的阈值范围,即压力发生异常,然后检测压力是否停止继续下降,如果检测到压力停止下降,开始重新寻求压力基准值。

(5)数据检测功能

数据检测功能模块对每个5ms压力数据,基于当前基准值,进行初步的检测、判断。检测当前压力是否发生波动,如果发生波动,上下波动的范围是否超过设定的阈值范围,如果压力向上波动超过阈值范围,则认为在调节阀门参数;如果压力向下波动超过设定的阈值范围,则初步认为压力发生异常,需要即刻将一组异常压力数据发送给上位管理与监控系统,进行进一步的确认。

(6)校时功能

校时功能模块参照上位管理与监控系统发送的时间基准,对每个ADAM-5510数据采集系统进行校时。

总体来说,下位机以5ms的采集周期,实时采集输油管道的压力信号。对于每5ms采集的压力数据,首先进行滤波预处理,以消除工频干扰,在整个采集过程中,按一定的时间间隔周期性地向上位机发送一个经过预处理后的压力值。同时判断压力波动是否超出设定的阈值范围,从而判断是否发生异常或者是否需要寻求新的基准值。一旦发现压力向下波动超出设定范围,则初步判断发生异常,于是下位机将缓冲区中最新保留的一组数据作为异常数据发送给上位机,供上位机进行进一步的分析。

下位数据采集与检测系统的主程序流程框图如图3-8所示。

图3-8 数据采集与检测系统主程序流程框图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。