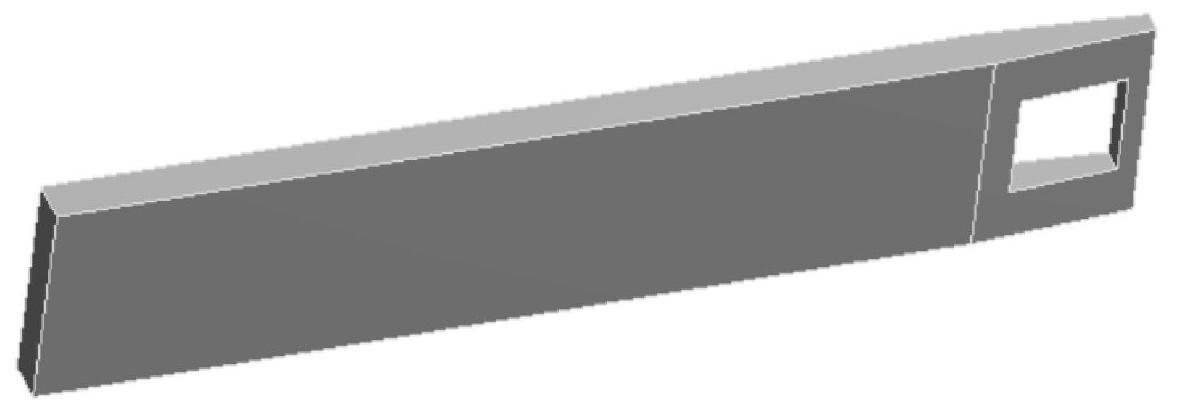

1.问题描述

某带方孔的悬臂结构如图17-75所示,悬臂结构长×宽×高为1000mm×40mm×200mm,悬臂结构一端固定,带方孔一端受30000N的力,假设悬臂结构材料为结构钢,其他相关参数在分析过程中体现。试求在满足使用条件下的最佳优化模型,并进行验证分析。

图17-75 模型示意

2.有限元分析过程

(1)启动Workbench 18.0 在“开始”菜单中执行【ANSYS 18.0】→【Workbench 18.0】命令。

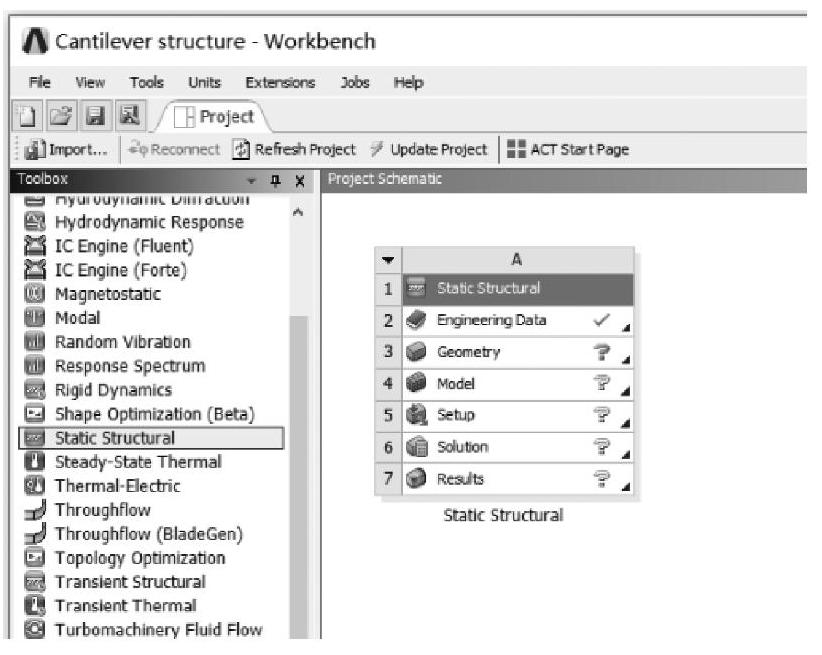

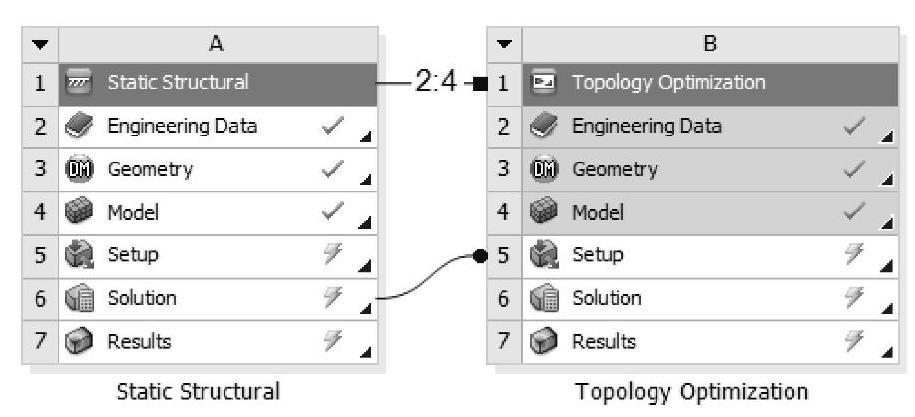

(2)创建结构静力分析项目

①在工具箱【Toolbox【的【Analysis Sys-tems】中双击或拖动结构静力分析项目【Static Structural】到项目分析流程图,如图17-76所示。

②在Workbench的工具栏中单击【Save】,保存项目工程名为Cantilever structure.wbpj。有限元分析文件保存在D:\AWB\Chapter17文件夹中。

(3)导入几何模型

在结构静力分析项目上,右键单击【Ge-ometry】→【Import Geometry】→【Browse】,找到模型文件Cantilever structure.agdb,打开导入几何模型。模型文件在D:\AWB\Chapter17文件夹中。

(4)进入Mechanical分析环境

①在结构静力分析项目上,右键单击【Model】→【Edit】进入Mechanical分析环境。

②在Mechanical的主菜单【Units】中设置单位为Metric(mm,kg,N,s,mV,mA)。

(5)施加材料 材料为默认的结构钢。

图17-76 创建静力分析

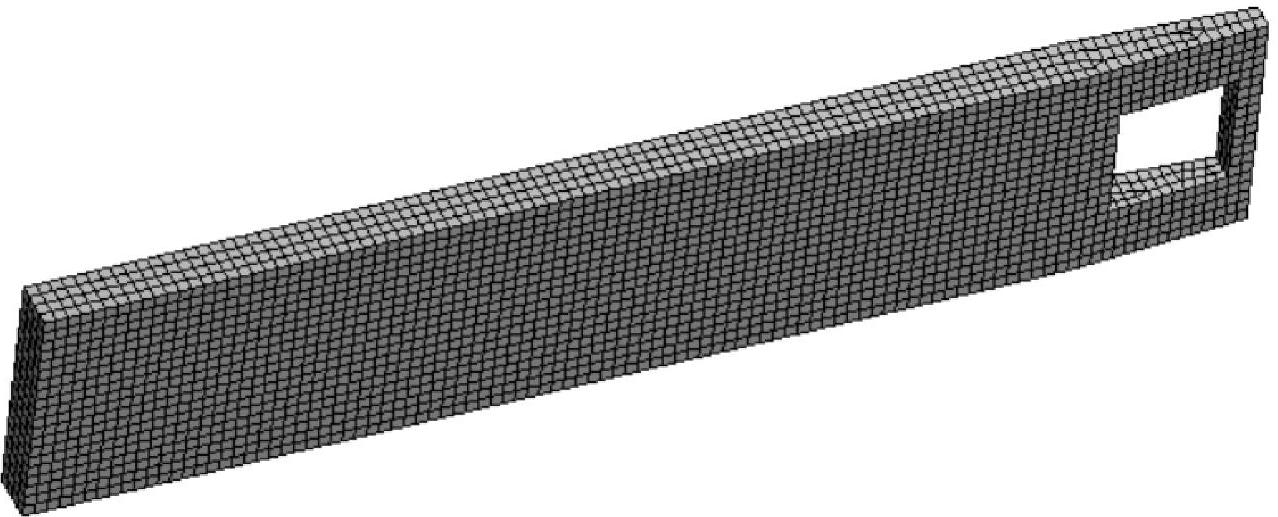

(6)划分网格

①在导航树里单击【Mesh】→【Details of“Mesh”】→【Defaults】→【Physics Preference】→【Relevance】=80;【Sizing】→【Size Function】=Adaptive,【Relevance Center】=Medium,【El-ement Size】=10mm,其他默认。

②在标准工具栏上单击 ,选择模型体,然后右键单击【Mesh】,从弹出的菜单中选择【Insert】→【Method】→【Hex Dominant】,其他默认。

,选择模型体,然后右键单击【Mesh】,从弹出的菜单中选择【Insert】→【Method】→【Hex Dominant】,其他默认。

③生成网格,右键单击【Mesh】→【Generate Mesh】,图形区域显示程序生成的六面体网格模型,如图17-77所示。

图17-77 网格划分

④网格质量检查,在导航树里单击【Mesh】→【Details of“Mesh”】→【Quality】→【Mesh Metric】=Skewness,显示Skewness规则下网格质量详细信息,平均值处在好水平范围内,展开【Statistics】显示网格和节点数量。

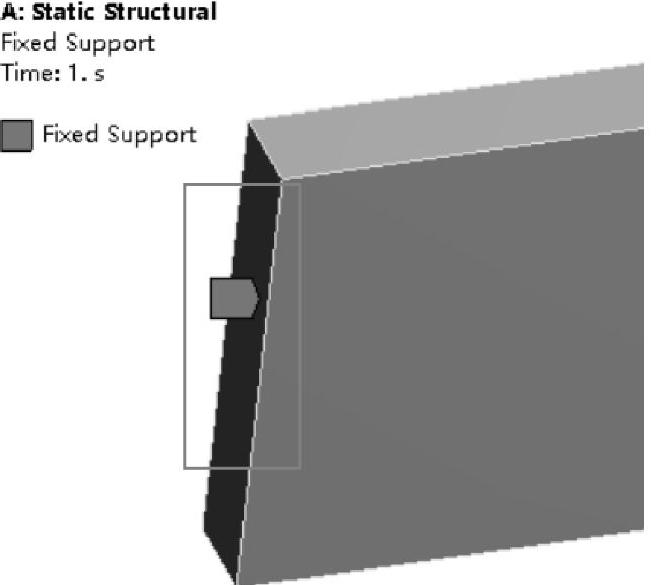

(7)施加边界条件

①单击【Static Structural(A5)】。

②施加固定约束,首先在标准工具栏上单击 ,选择悬臂结构端面,然后在环境工具栏单击【Supports】→【Fixed Support】,如图17-78所示。

,选择悬臂结构端面,然后在环境工具栏单击【Supports】→【Fixed Support】,如图17-78所示。

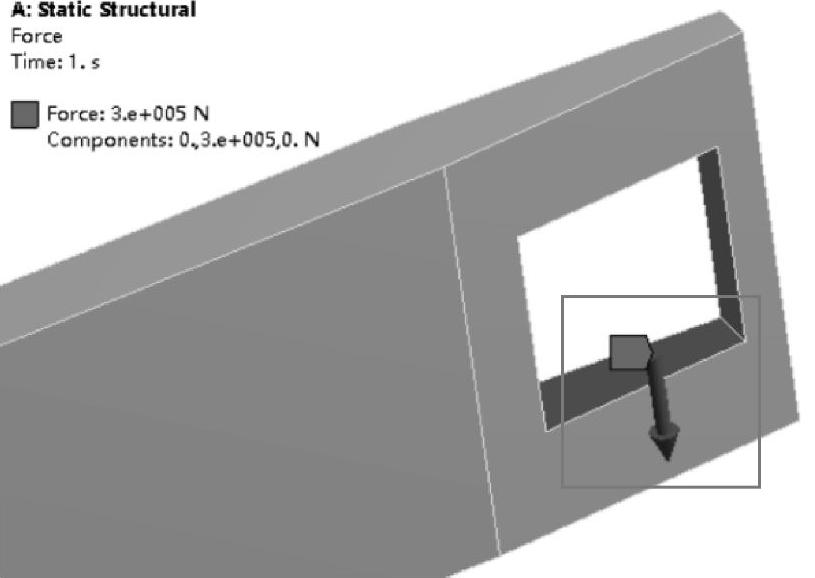

③施加力载荷,在标准工具栏上单击 ,选择悬臂结构方孔端孔边面,在环境工具栏单击【Loads】→【Force】→【Details of“Force”】→【Definition】→【Define By】=Components,【Y Component】输入30000N,如图17-79所示。

,选择悬臂结构方孔端孔边面,在环境工具栏单击【Loads】→【Force】→【Details of“Force”】→【Definition】→【Define By】=Components,【Y Component】输入30000N,如图17-79所示。

图17-78 创建固定约束

图17-79 施加力载荷

(8)设置需要的结果

①在导航树上单击【Solution(A6)】。

②在求解工具栏上单击【Deformation】→【Total】。

③在求解工具栏上单击【Stress】→【Equivalent(von Mises)】。

(9)求解与结果显示

①在Mechanical标准工具栏上单击 进行求解运算。

进行求解运算。

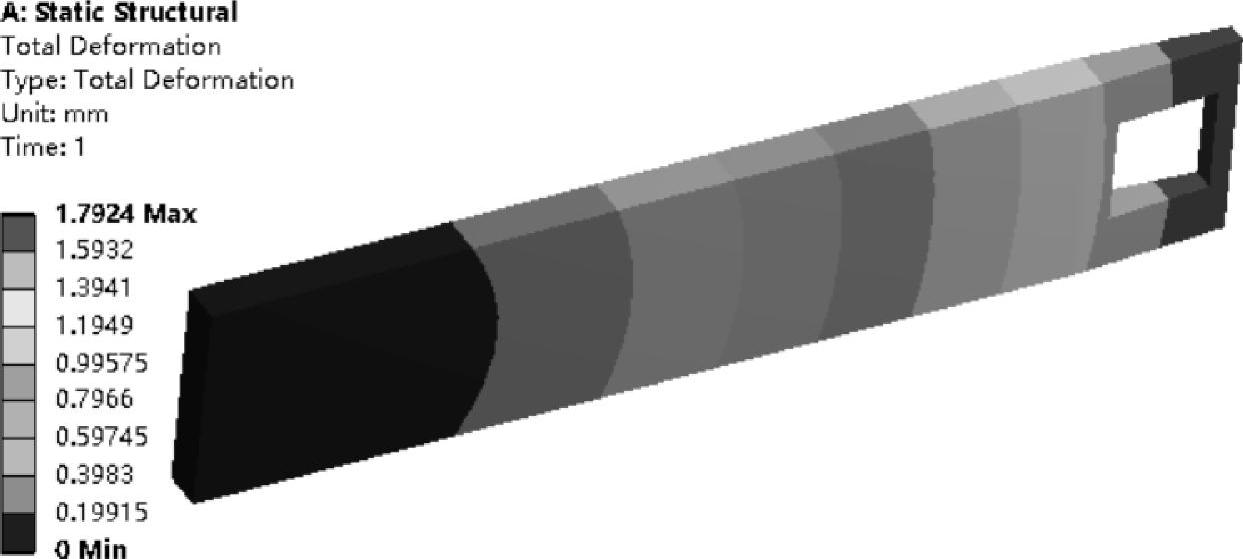

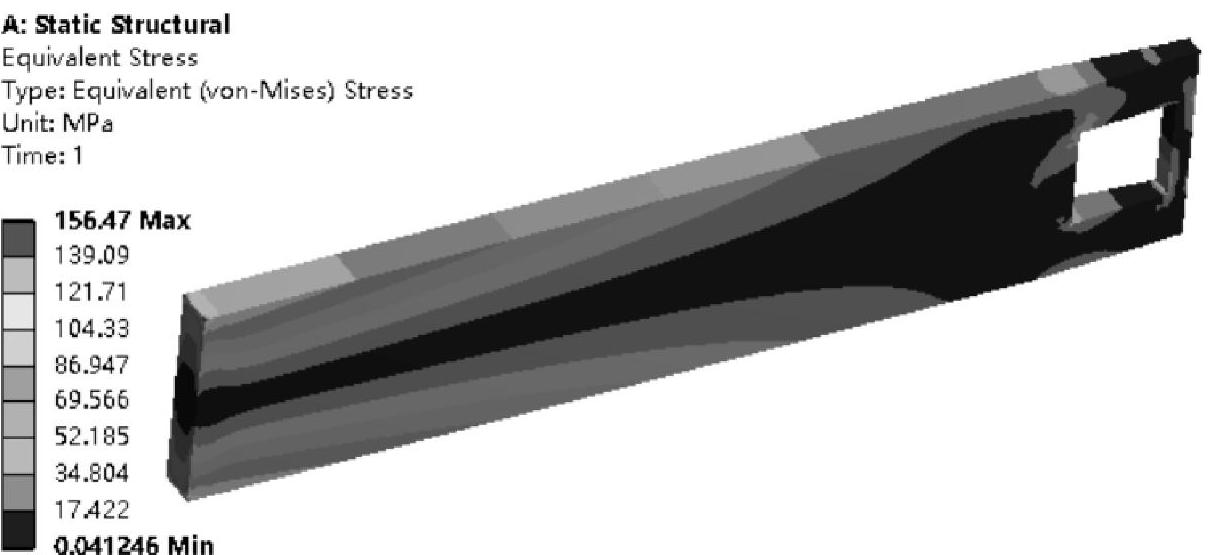

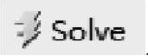

②运算结束后,单击【Solution(A6)】→【Total Deformation】,图形区域显示结构分析得到的悬臂结构变形分布云图,如图17-80所示;单击【Solution(A6)】→【Equivalent Stress】,显示悬臂结构应力分布云图,如图17-81所示。

图17-80 结果变形云图

图17-81 结果应力云图

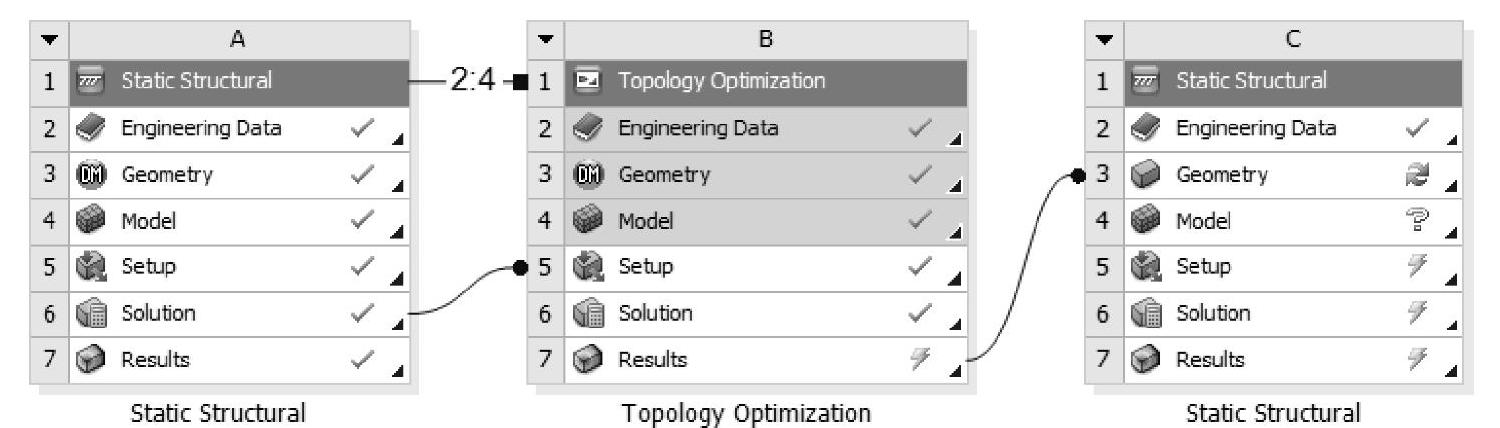

图17-82 创建拓扑优化分析项目

(10)创建拓扑优化分析项目

①右键单击A分析项目【Solution】→【Transfer Data To New】→【Topology Optimization】到项目分析流程图,创建拓扑优化分析项目B,如图17-82所示。

②返回进入Multiple System Me-chanical分析环境。

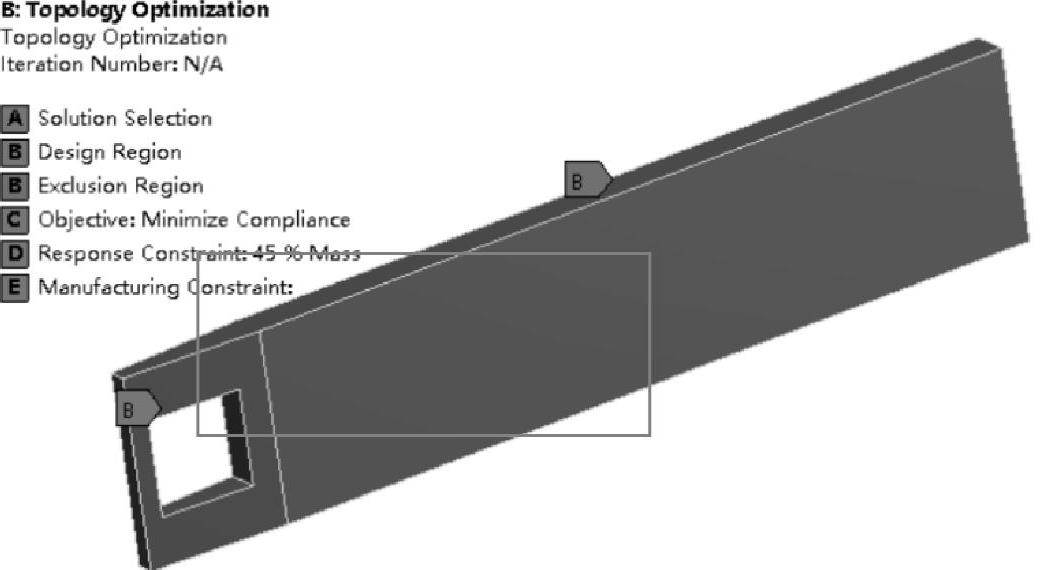

(11)拓扑优化设置

①在导航树上单击【Topology Optimi-zation(B5)】→【Analysis Settings】→【Details of“Analysis Settings”】→【Definition】→【Solver Controls】→【Solver Type】=Optimality Criteria,其他默认。

②施加设计优化区域,单击【Optimization Region】→【Details of“Optimization Region”】→【Design Region】→【Geometry】=All Bodies。

③施加不优化区域,单击【Optimization Region】→【Details of“Optimization Region”】→【Exclusion Region】→【Define By】=Named Selection;【Named Selection】=Exclusion Region。

④施加优化约束,单击【Response Constraint】→【Details of“Response Constraint”】→【Definition】→【Response】=Mass,【Percent to Retain】=45%。(https://www.xing528.com)

⑤施加优化目标,单击【Objective】→【Details of“Objective”】→【Definition】→【Response Type】=Compliance,【Goal】=Minimize。

⑥施加制造约束,在拓扑优化工具栏上单击【Manufacturing-Constraint】→【Member SizeCon-straint】→【Details of“Manufactur-ing Constraint”】→【Definition】→【Member Size】,最大最小值由程序控制。拓扑优化边界设置如图17-83所示。

(12)求解与结果显示

①在Multiple System Me-chanical标准工具栏上单击 进行求解运算。

进行求解运算。

图17-83 拓扑优化边界设置

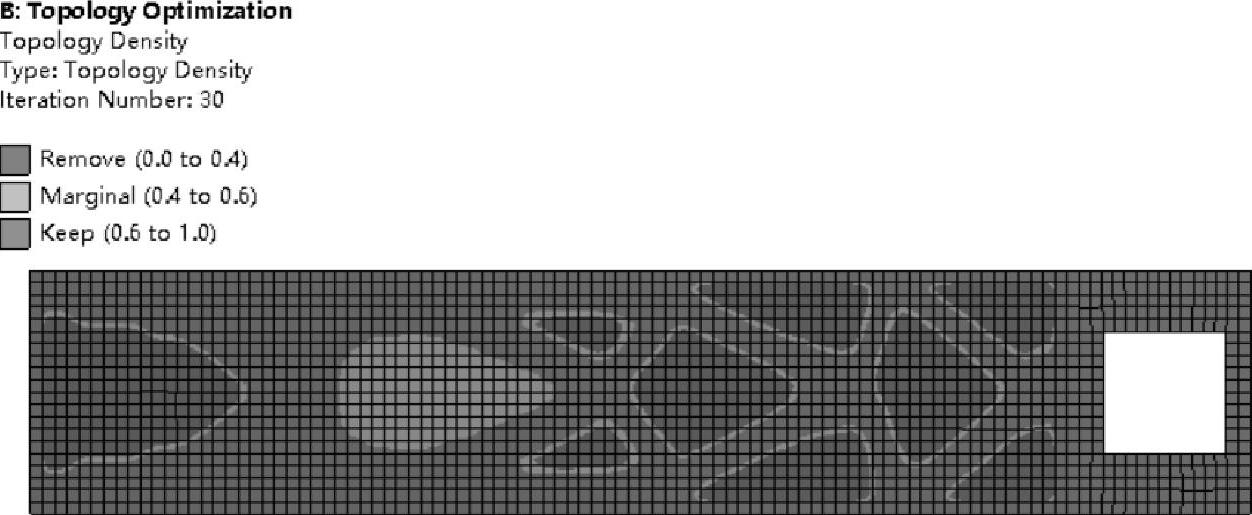

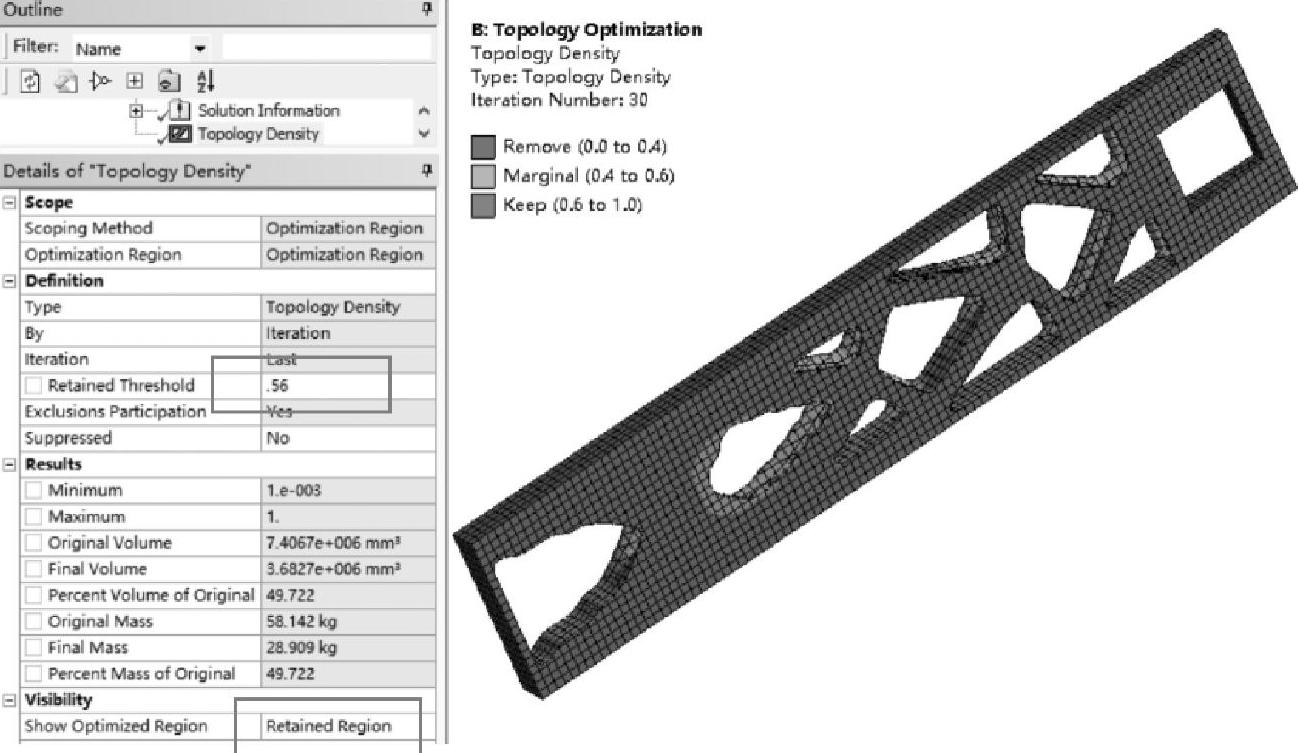

②运算结束后,单击【Solution(B6)】→【Topology Density】→【Details of“Topology Densi-ty”】→【Visibility】→【Show Optimized Region】=All Regions,图形区域显示拓扑优化得到的悬臂结构拓扑密度分布云图,如图17-84所示。

图17-84 悬臂结构拓扑密度分布云图

③查看拓扑结果及显示保留结果,【Topology Density】→【Details of“Topology Density”】→【Definition】→【Retained Threshold】=56;【Visibility】→【Show Optimized Region】=Retained Region,如图17-85所示。

图17-85 悬壁结构优化平顺的伪密度与单元节点匹配分布云图

(13)保存与退出

①退出Multiple System Mechanical分析环境,单击Mechanical主界面的菜单【File】→【Close Mechanical】退出环境,返回到Workbench主界面。

②单击Workbench主界面上的【Save】按钮,保存所有分析结果文件。

(14)优化验证分析

①右键单击B分析项目【Results】→【Transfer to Design Validation System…】创建设计验证分析系统进行设计验证,如图17-86所示。

图17-86 创建设计验证分析系统

②右键单击B分析项目【Results】→【Update】,数据传递到C分析项目。

③右键单击C分析项目【Geometry】→【Refresh】,接收B分析项目数据。

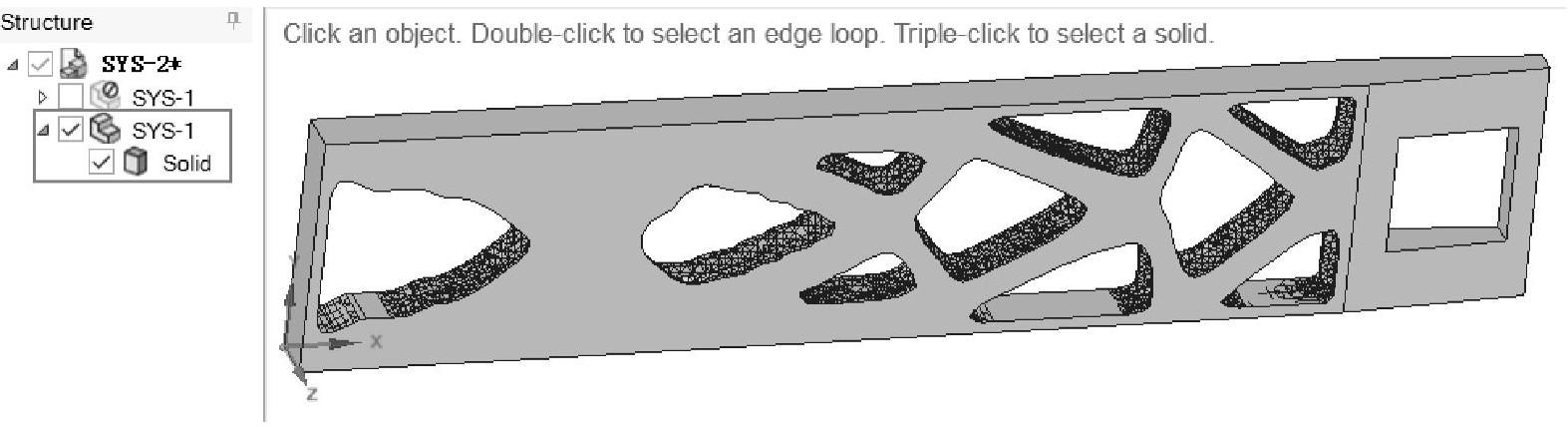

④在C分析项目上,右键单击【Geometry】→【Edit Geometry in SpaceClaim…】,进入SpaceClaim几何工作环境。

⑤检查网格模型,单击SpaceClaim主功能区标签【Facets】→【Check Facets】,然后单击图形区域整个模型,下方弹出模型信息,显示无错误。

⑥在左侧导航树,不选第一个SYS 1,右键单击【SYS 1】→【Suppress for Physics】。

⑦模型转化,展开第二个SYS 1,右键单击【Facets】→【Activate for Physics】激活第二个SYS 1;右键单击【Facets】→【Convert to Solid】→【Merge faces】,由面网格模型转化为实体模型,如图17-87所示。

⑧单击【File】→【Exit SpaceClaim】关闭SpaceClaim,返回到Workbench主界面。

图17-87 转化模型

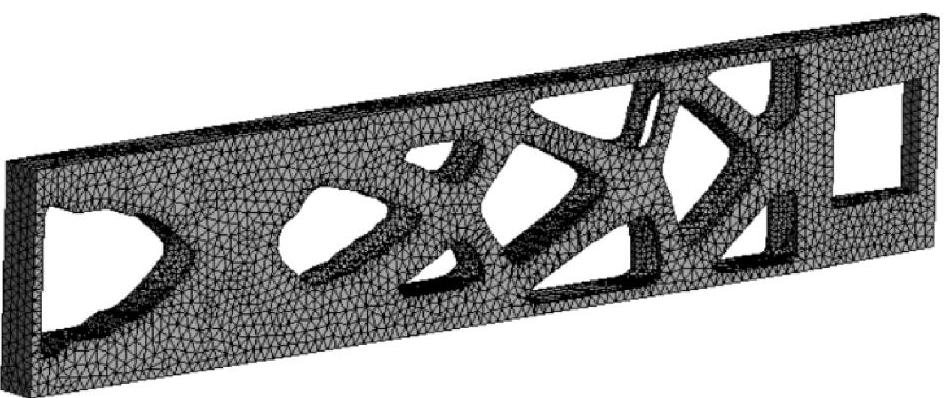

(15)验证分析

①右键单击C分析项目【Model】→【Refresh】,接收几何数据。

②在结构静力分析项目上,右键单击【Model】→【Edit】进入Mechanical分析环境。

③在导航树里展开【Mesh】→【Hex Dominant Method】,右键抑制【Hex Dominant Method】,其他默认。

④单击体选择图标 ,然后选择整个模型,接着在环境工具栏上单击【Mesh Control】→【Sizing】,【Body Sizing】→【Details of“Body Sizing”Sizing】→【Definition】→【Element Size】=10mm,其他默认。

,然后选择整个模型,接着在环境工具栏上单击【Mesh Control】→【Sizing】,【Body Sizing】→【Details of“Body Sizing”Sizing】→【Definition】→【Element Size】=10mm,其他默认。

⑤生成网格,右键单击【Mesh】→【Generate Mesh】,图形区域显示程序生成的四面体网格模型,如图17-88所示。

⑥网格质量检查,在导航树里单击【Mesh】→【Details of“Mesh”】→【Quality】→【Mesh Metric】=Skewness,显示Skewness规则下网格质量详细信息,平均值处在好水平范围内,展开【Statistics】显示网格和节点数量。

图17-88 网格划分

⑦施加固定约束与载荷,约束和载荷与A分析项目相同,略。

⑧在求解工具栏上单击【Deformation】→【Total】。

⑨在求解工具栏上单击【Stress】→【Equivalent(von Mises)】。

⑩在Mechanical标准工具栏上单击 进行求解运算。

进行求解运算。

(11)运算结束后,单击【Solution(C6)】→【Total Deformation】,图形区域显示结构静力分析得到的悬臂结构优化模型变形分布云图,如图17-89所示;单击【Solution(C6)】→【E-quivalent Stress】,显示悬臂结构优化模型应力分布云图,如图17-90所示。

(16)保存与退出

①退出Mechanical分析环境,单击Mechanical主界面的菜单【File】→【Close Mechanical】退出环境,返回到Workbench主界面,此时主界面的项目管理区中显示的分析项目均已完成。

图17-89 悬臂结构优化模型变形分布云图

图17-90 悬臂结构优化模型应力分布云图

②单击Workbench主界面上的【Save】按钮,保存所有分析结果文件。

③退出Workbench环境,单击Workbench主界面的菜单【File】→【Exit】退出主界面,完成项目分析。

点评:本实例是悬臂结构拓扑优化,为连续体拓扑优化。本实例通过对优化实体设置设计优化区域、不优化区域、优化目标、优化约束和制造约束等条件方法实现了新型结构构型设计,虽然还有待实际应用检验,但拓扑优化给我们带来了结构设计的新思路。随着AN-SYS模型处理功能不断强大,使得优化模型可以直接导入SpaceClaim进行处理,方便验证分析,为增材制造做准备。本实例优化过程完整,不但给出了悬臂结构拓扑优化的全过程,还给出了由拓扑优化结果网格模型到实体模型处理的全过程及优化结构结果验证分析过程。本实例优化结构简单,但其中的各种方法值得借鉴。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。