1.问题描述

某桁架支座,材料为结构钢,承受1500N作用力,支座的肋板可以改善构件整体受力状况,肋板的尺寸也会影响桁架支座的整体重量,其他相关参数在分析过程中体现。若在可承受的范围内,通过对支座及肋板尺寸优化,使其在承受更大作用力的同时支座应力在屈服范围内,变形尽可能小。试对该桁架支座进行优化分析。

2.有限元分析过程

(1)启动Workbench 18.0 在“开始”菜单中执行ANSYS 18.0→Workbench 18.0命令。

(2)创建结构静力分析项目

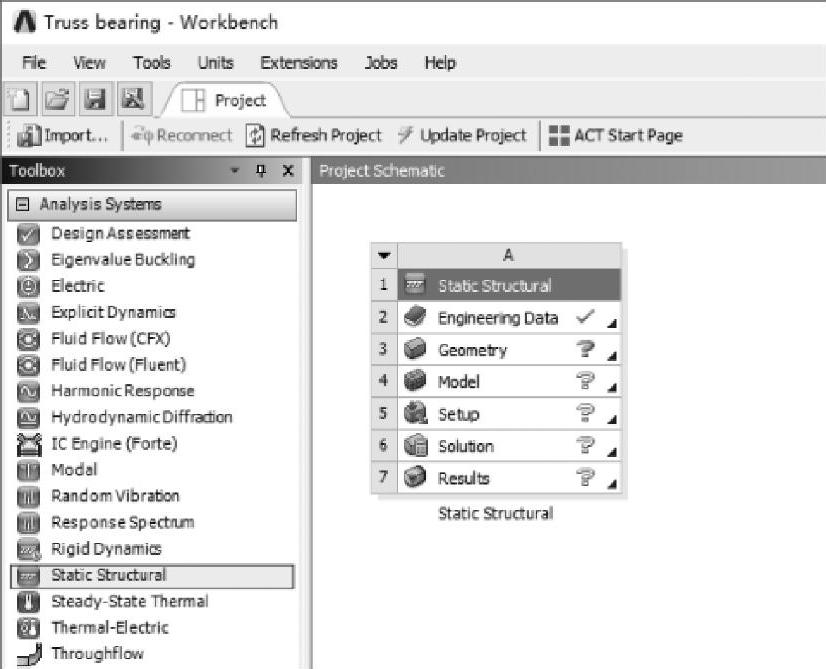

①在工具箱【Toolbox】的【Analysis Sys-tems】中双击或拖动结构静力分析项目【Stat-ic Structural】到项目分析流程图,如图17-45所示。

②在Workbench的工具栏中单击【Save】,保存项目工程名为Truss bearing.wbpj。有限元分析文件保存在D:\AWB\Chapter17文件夹中。

(3)导入几何模型 在结构静力分析项目上,右键单击【Geometry】→【Import Ge-ometry】→【Browse】,找到模型文件Truss bearing.agdb,打开导入几何模型,模型文件在D:\AWB\Chapter17文件夹中。

图17-45 创建静力分析

(4)进入Mechanical分析环境

①在结构静力分析项目上,右键单击【Model】→【Edit】进入Mechanical分析环境。

②在Mechanical的主菜单【Units】中设置单位为Metric(mm,kg,N,s,mV,mA)。

(5)为几何模型分配材料属性 桁架支座材料为结构钢,自动分配。

(6)划分网格

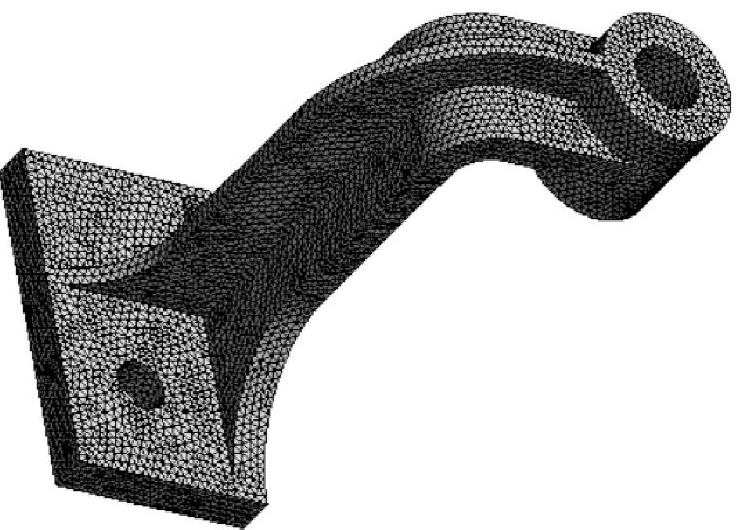

①在导航树里单击【Mesh】→【Details of“Mesh”】→【Sizing】→【Size Function】=Curva-ture,【Max Face Size】=2.5mm,其他默认。

②生成网格,右键单击【Mesh】→【Generate Mesh】,图形区域显示程序生成的四面体单元网格模型,如图17-46所示。

③网格质量检查,在导航树里单击【Mesh】→【Details of“Mesh”】→【Quality】→【Mesh Metric】=Skewness,显示Skewness规则下网格质量详细信息,平均值处在好水平范围内,展开【Statistics】显示网格和节点数量。

(7)施加边界条件

①单击【Static Structural(A5)】。

图17-46 网格划分

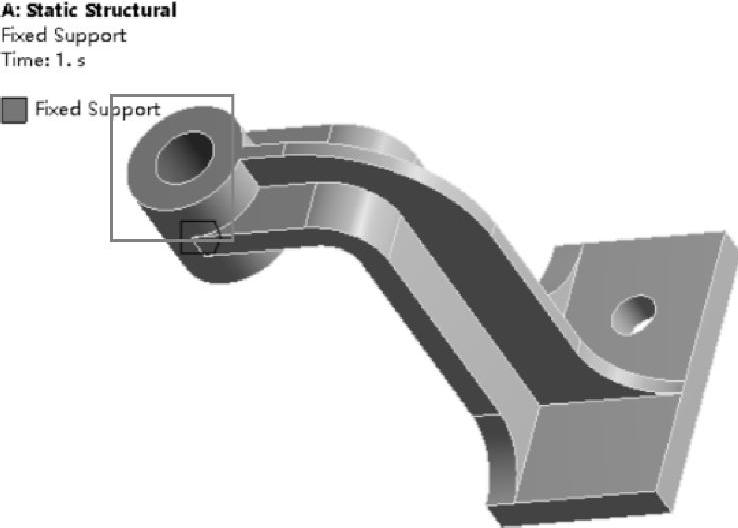

②施加固定约束,在标准工具栏上单击 ,选择支撑通孔内表面,然后在环境工具栏上单击【Supports】→【Fix Support】,如图17-47所示。

,选择支撑通孔内表面,然后在环境工具栏上单击【Supports】→【Fix Support】,如图17-47所示。

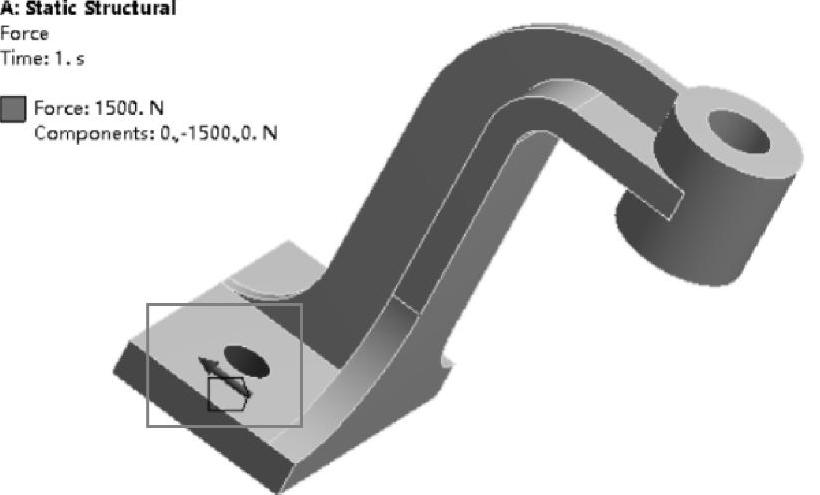

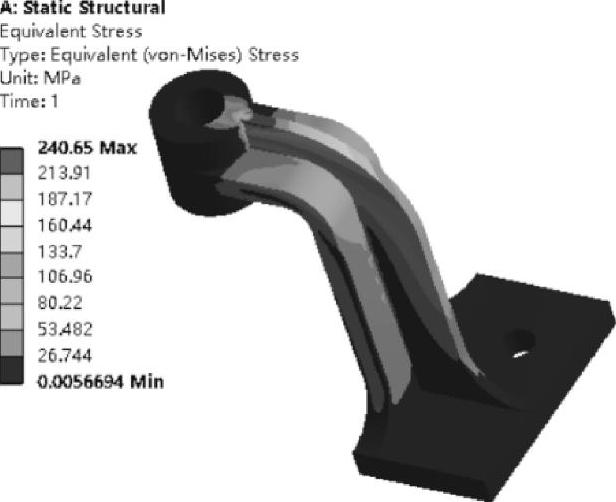

③施加力载荷,在标准工具栏上单击 ,选择孔内表面,在环境工具栏单击【Loads】→【Force】→【Details of“Force”】→【Definition】→【Define By】=Components,【Y Component】输入-1500N,如图17-48所示。

,选择孔内表面,在环境工具栏单击【Loads】→【Force】→【Details of“Force”】→【Definition】→【Define By】=Components,【Y Component】输入-1500N,如图17-48所示。

图17-47 创建固定约束

图17-48 施加力载荷

(8)设置需要的结果

①在导航树上单击【Solution(A6)】。

②在求解工具栏上单击【Deformation】→【Total】。

③在求解工具栏上单击【Stress】→【Equivalent(von Mises)】。

(9)求解与结果显示

①在Mechanical标准工具栏上单击 进行求解运算。

进行求解运算。

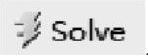

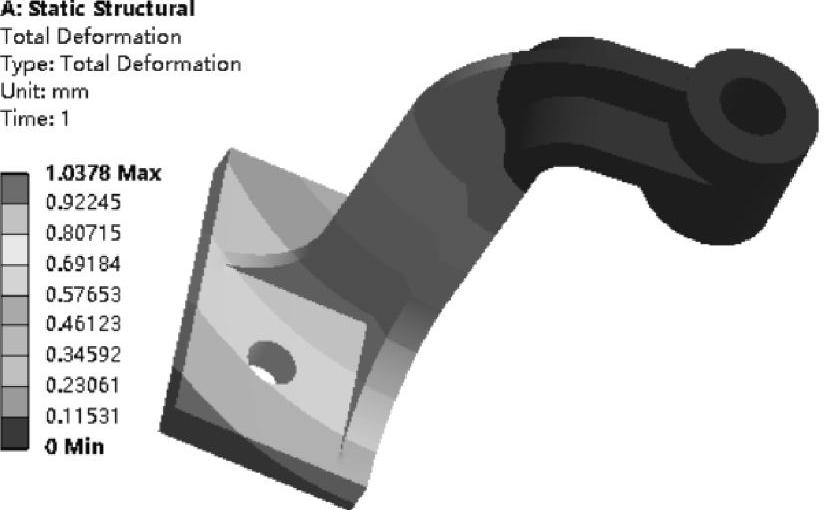

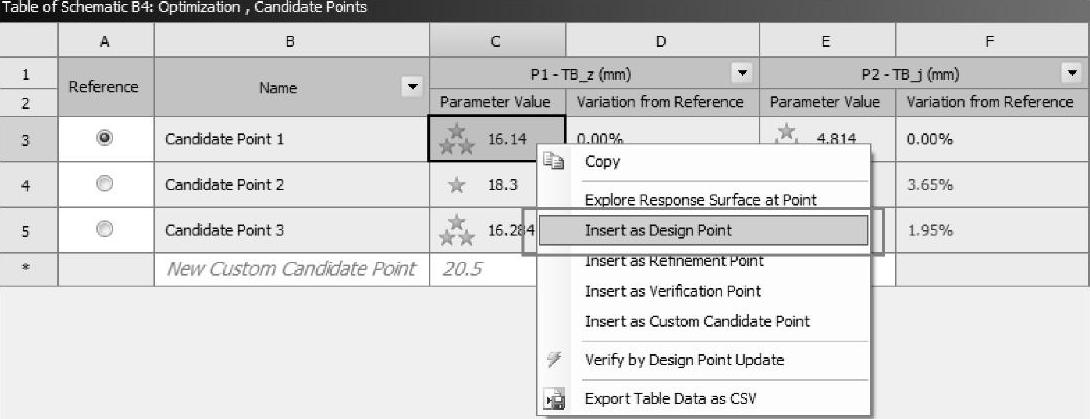

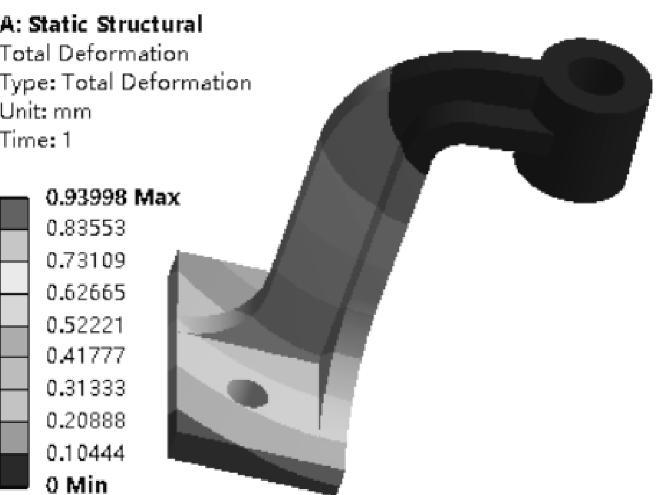

②运算结束后,单击【Solution(A6)】→【Total Deformation】,图形区域显示结构静力分析得到的支撑变形分布云图,如图17-49所示;单击【Solution(A6)】→【Equivalent Stress】,显示支撑应力分布云图,如图17-50所示。

图17-49 结果变形云图

图17-50 结果应力云图

(10)提取参数

①提取载荷参数,在导航树里单击【Force】→【Details of“Force”】→【Definition】→【Y Component】=-1500N,选择力参数框,出现“P”字,如图17-51所示。

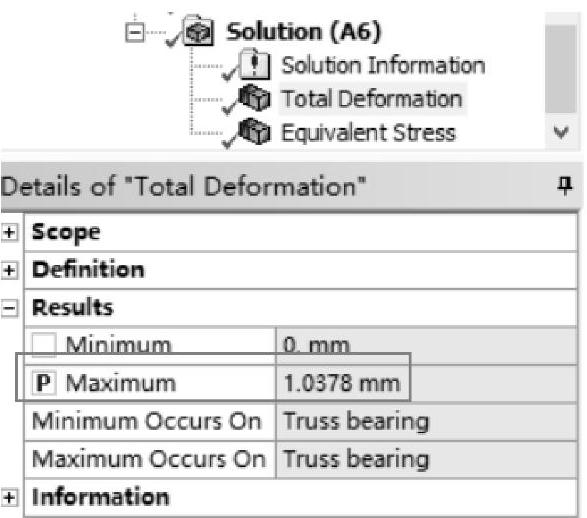

②提取结果变形参数,在导航树里单击【Solution(A6)】→【Total Deformation】→【Details of“Total Deformation”】→【Results】→【Maximum】,选择结果变形参数框,出现“P”字,如图17-52所示。

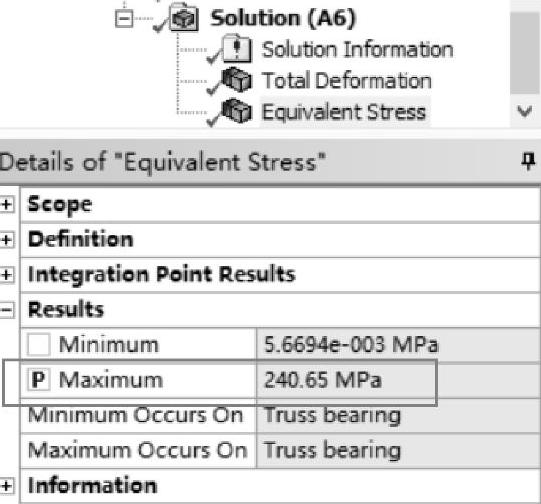

③提取结果应力参数,在导航树里单击【Solution(A6)】→【Equivalent Stress】→【Details of“Equivalent Stress”】→【Results】→【Maximum】,选择结果变形参数框,出现“P”字,如图17-53所示。

图17-51 提取载荷参数

图17-52 提取结果变形参数

④退出Mechanical分析环境,单击Mechanical主界面的菜单【File】→【Close Mechanical】退出环境,返回到Workbench主界面。单击Workbench主界面上的【Save】按钮,保存所有分析结果文件。

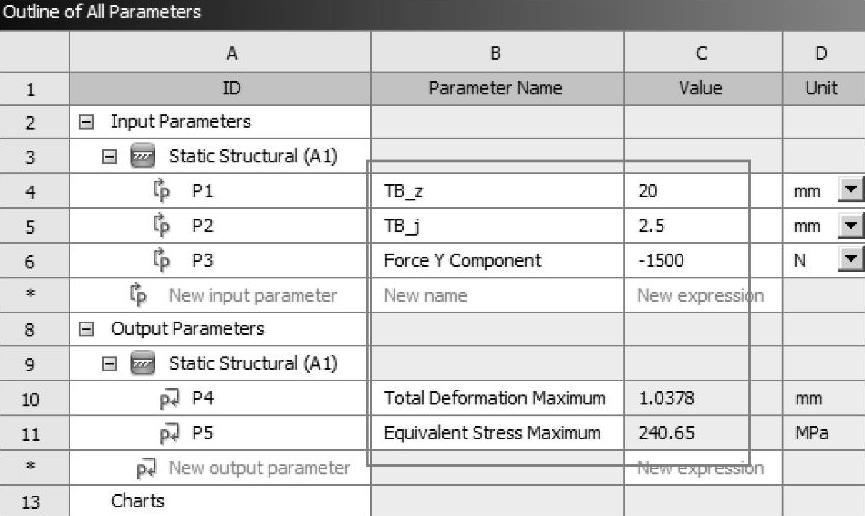

⑤双击参数设置【Parameter Set】进入参数工作空间,显示所创建输入参数与输出参数,如图17-54所示。

图17-53 提取结果应力参数

图17-54 查看输入与输出参数

⑥单击工具栏中的【Parameter Set】关闭按钮,返回到Workbench主界面。

(11)响应面驱动优化参数设置

①将响应面驱动优化模块【Response Surface Optimization】拖入项目流程图,该模块与参数空间自动连接。

②在响应面驱动优化中,双击实验设计【Design of Experiments】单元格。

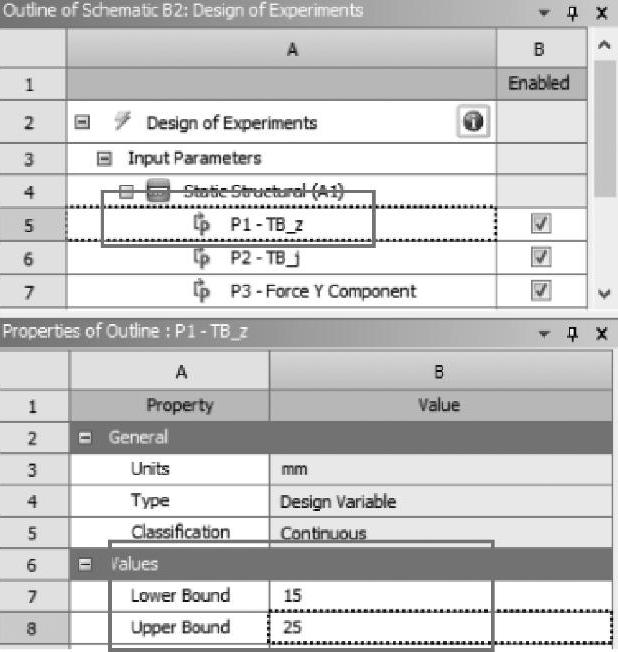

③在大纲窗口中,单击P1参数,【Outline of Schematic B2:Design of Experiments】→【Properties of Outline A5:P1 TB_z】→【Values】→【Lower Bound】=15,【Upper Bound】=25,如图17-55所示。

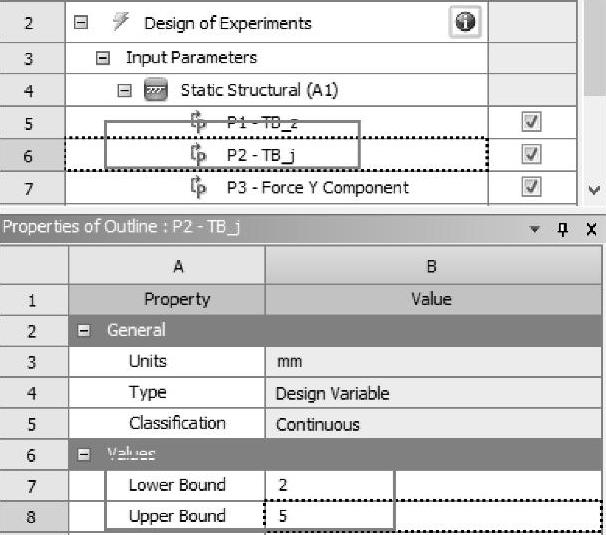

④在大纲窗口中,单击P2参数,【Outline of Schematic B2:Design of Experiments】→【Properties of Outline A6:P2 TB_j】→【Values】→【Lower Bound】=2,【Upper Bound】=5,如图17-56所示。

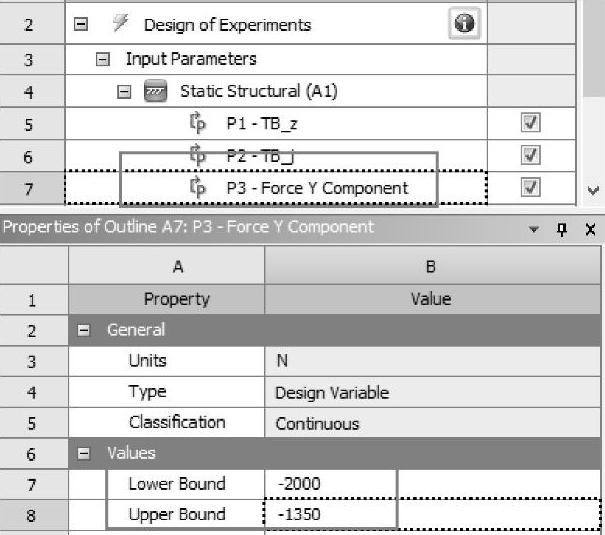

⑤在大纲窗口中单击P3参数,【Outline of Schematic B2:Design of Experiments】→【Prop-erties of Outline A7:P3 Force Y Component】→【Values】→【Lower Bound】=-2000,【Upper Bound】=-1350,如图17-57所示。

图17-55 实验设计模型参数设置

图17-56 实验设计模型参数设置(https://www.xing528.com)

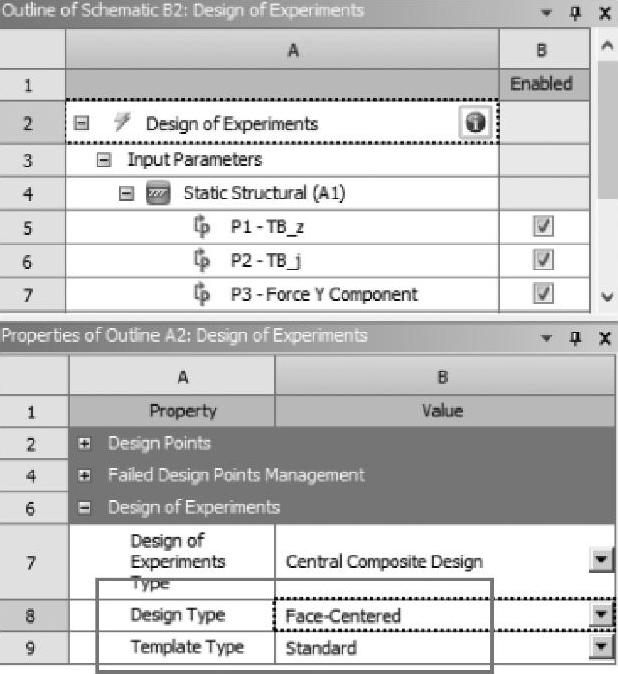

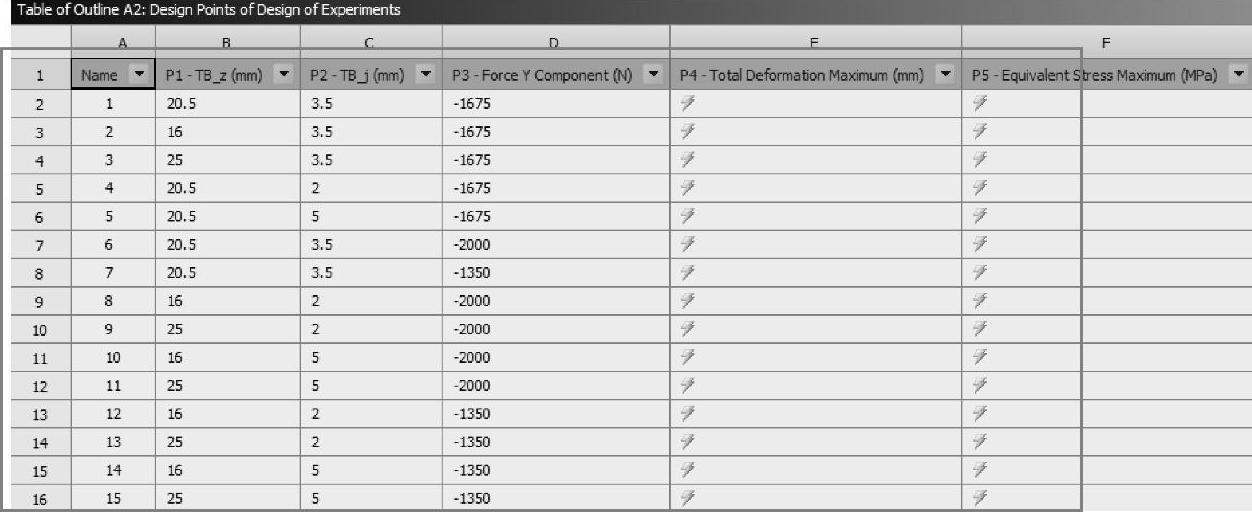

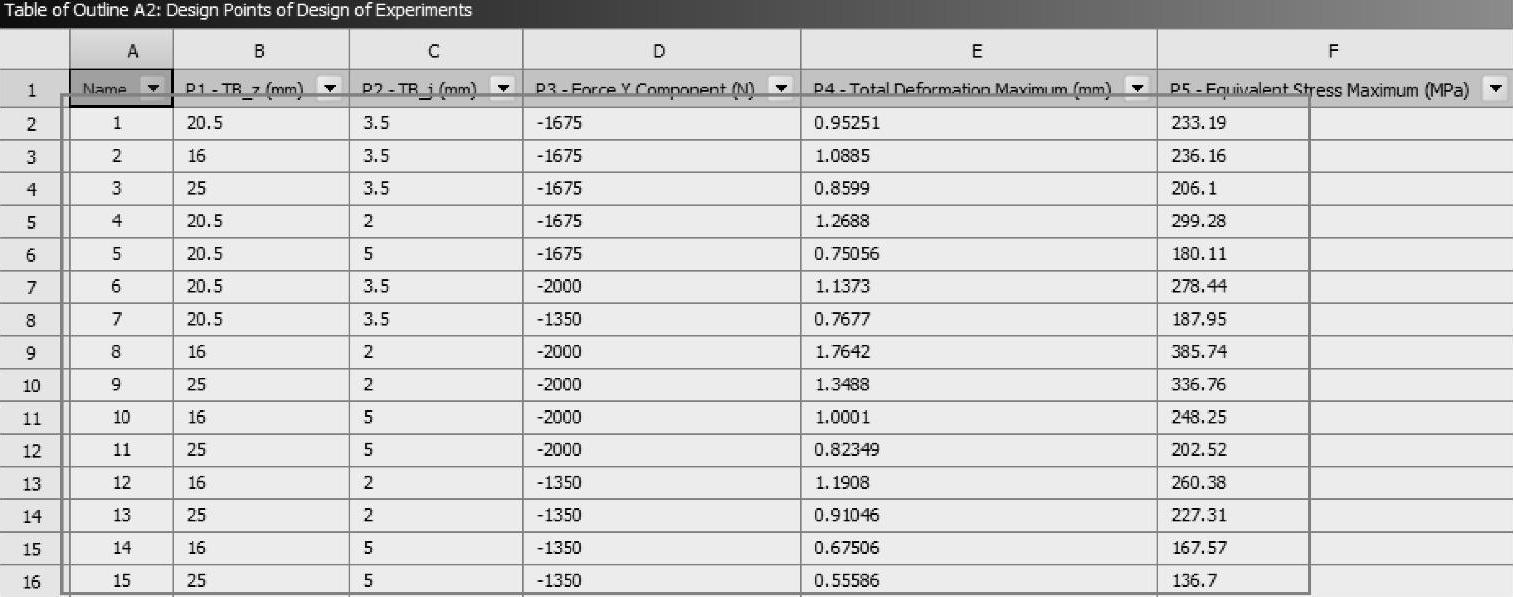

⑥在大纲窗口中单击【Design of Experiments】→【Properties of Outline A2:Design of Ex-periment】→【Design Type】=Face Centered,【Template Type】=Standard,如图17-58所示;Workbench工具栏中选择预览数据【Preview】,如图17-59所示;单击升级【Update】数据,程序运行得到样本设计点的计算结果,如图17-60所示。

图17-57 实验设计力参数设置

图17-58 设置设计类型

图17-59 预览设计点

图17-60 设计点参数计算

⑦计算完后,单击工具栏中的【B2:Design of Experiments】关闭按钮,返回到Workbench主界面。

(12)响应面设置

①在目标驱动优化中,右键单击响应面【Response Surface】,在弹出的快捷菜单中选择【Refresh】。

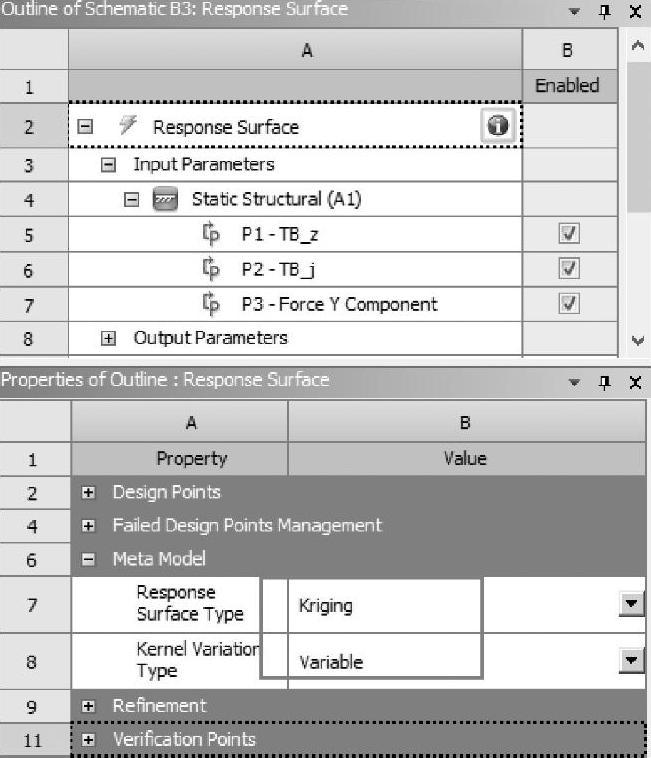

②双击【Response Surface】进入响应面环境,在大纲窗口中单击响应面【Response Surface】→【Proper-ties of Schematic A2:Response Surface】→【Response Surface Type】=Kriging,【Kernel Variation Type】=Variable,Workbench工具栏中选择升级数据【Up-date】,程序进行升级计算设计点,如图17-61所示。

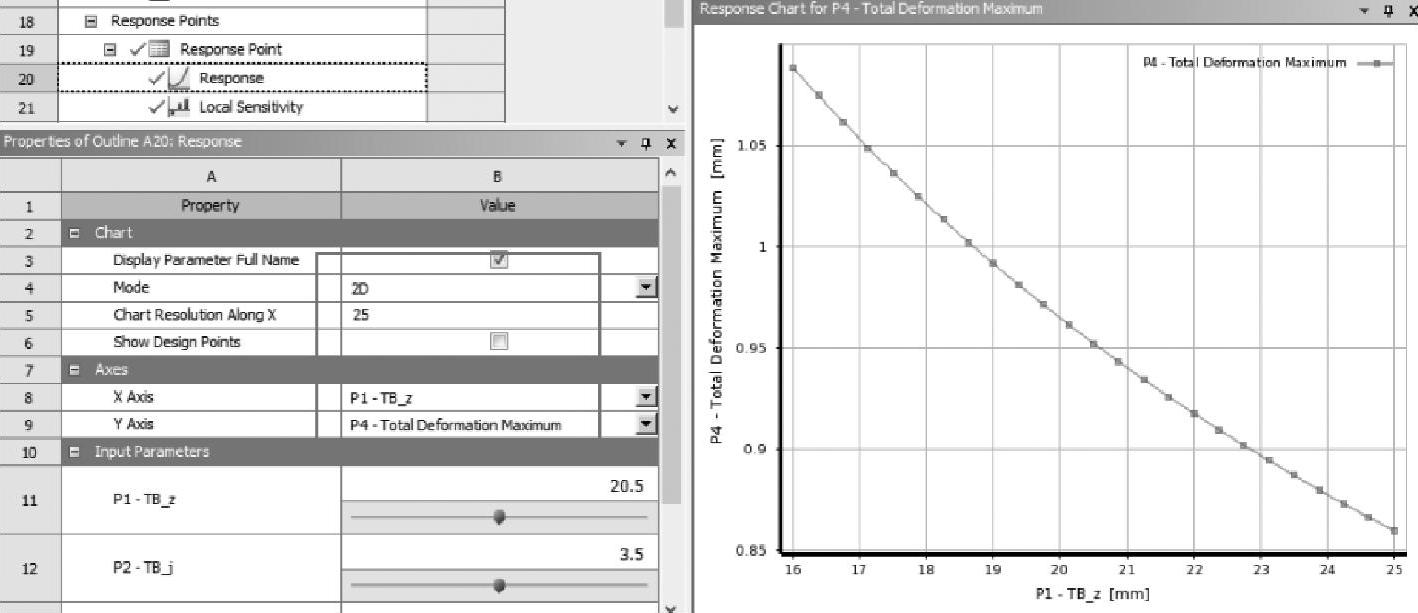

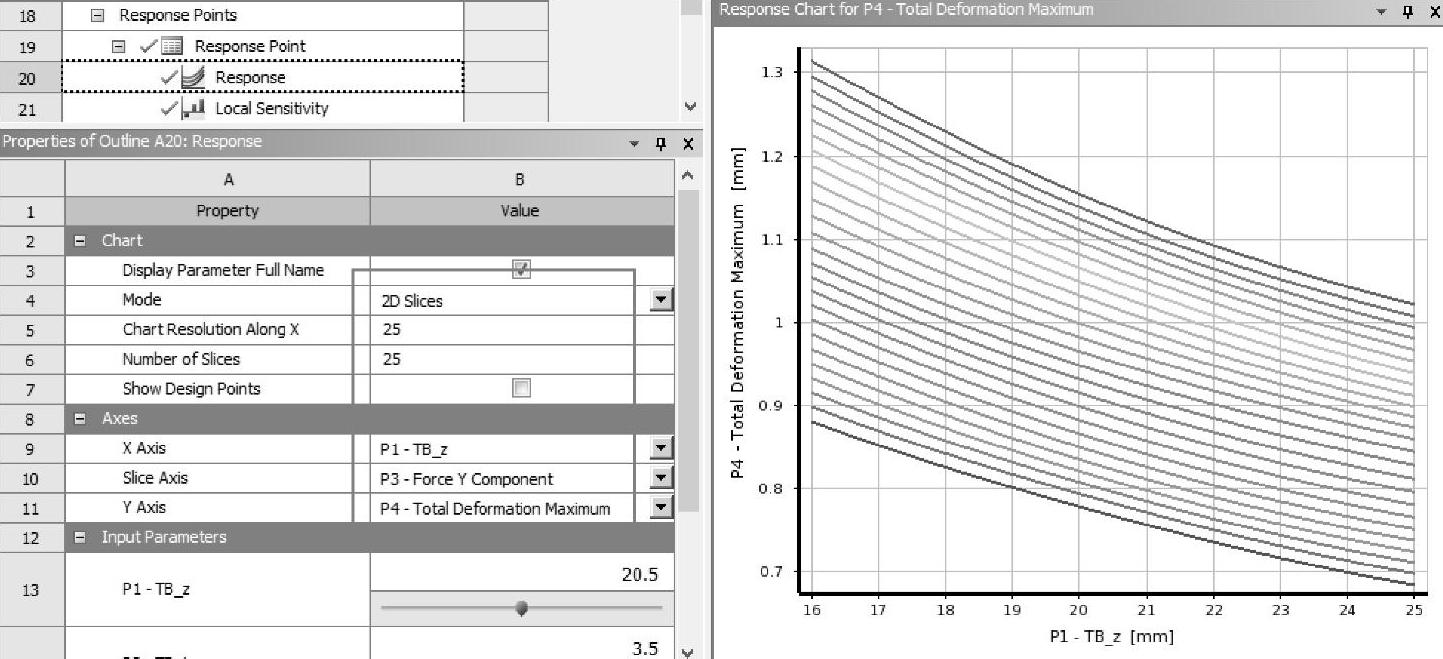

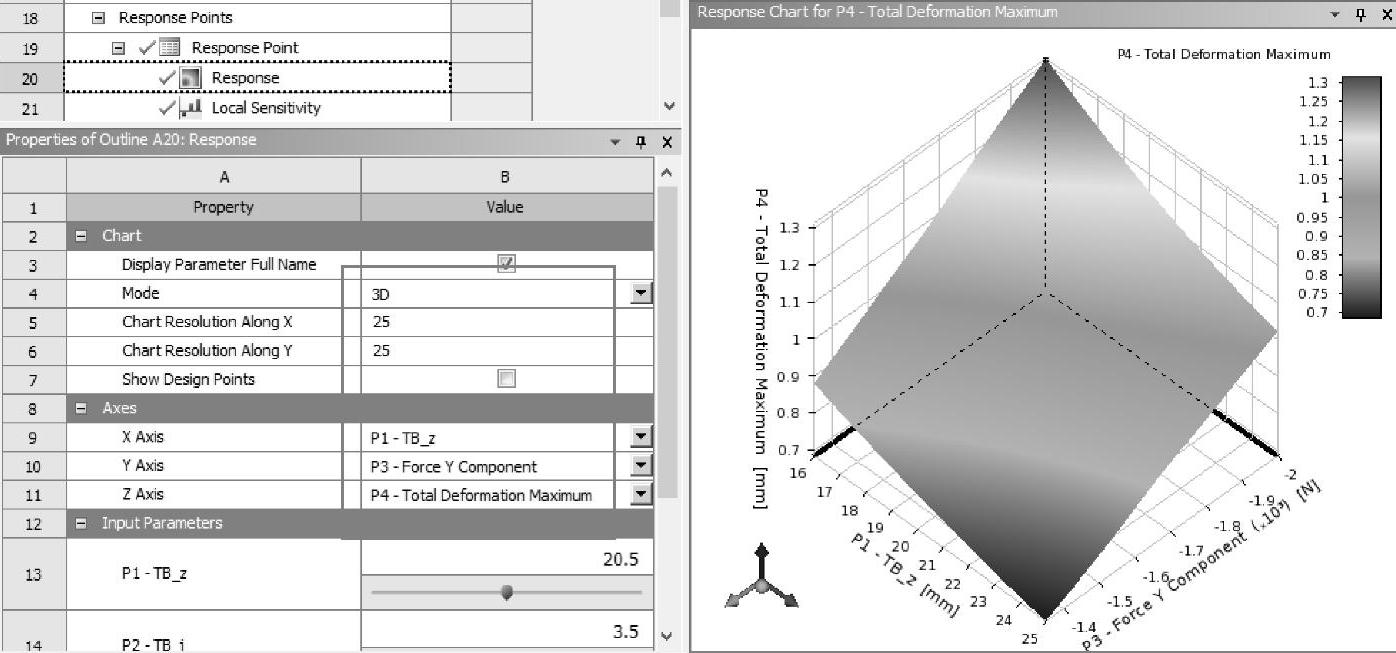

③在大纲窗口中单击【Response】→【Properties of Outline A20:Response Surface】→【Chart】→【Mode】=2D,【Axes】→【X Axis】=P1 TB_z,【Y Axis】=P4Total Deformation Maximum,可以查看输入几何参数与结果变形参数的响应曲线,如图17-62所示。同理,设置【Mode】=2D Slices,【Slices Axis】=P3 Force Y Component,可以查看输入几何参数与结果变形参数的切片响应曲线,如图17-63所示。同理,设置【Mode】=3D,可以查看输入几何参数与结果变形参数的3D响应面,如图17-64所示。当然,也可任意更换X轴与Y轴的参数来对比显示。

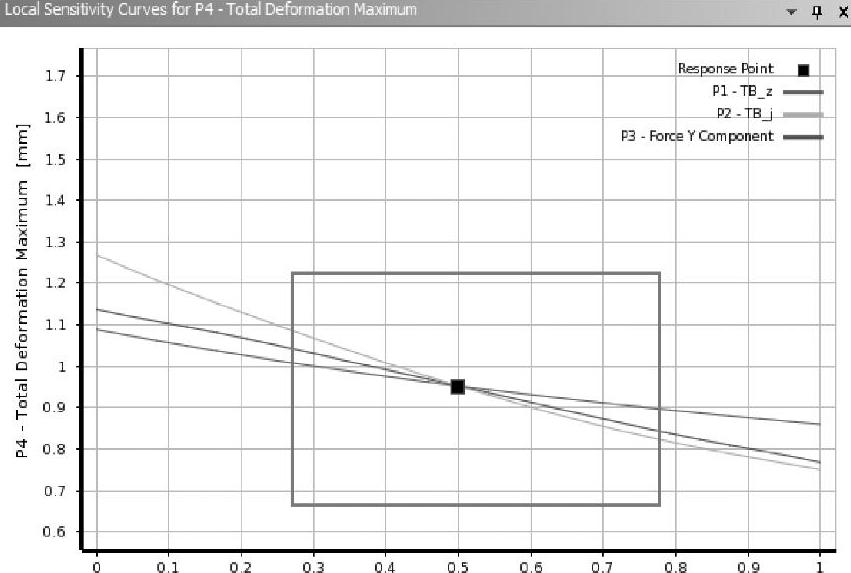

④在大纲窗口中单击【Local Sensitivity Curves】→【Properties of Outline A19:Local Sensi-tivity Curves】→【Axes】→【X Axis】=Input Parameters,【Y Axis】=P4 Total Deformation Maxi-mum,可以查看输入参数与结果变形之间的局部敏感曲线情况,如图17-65所示。

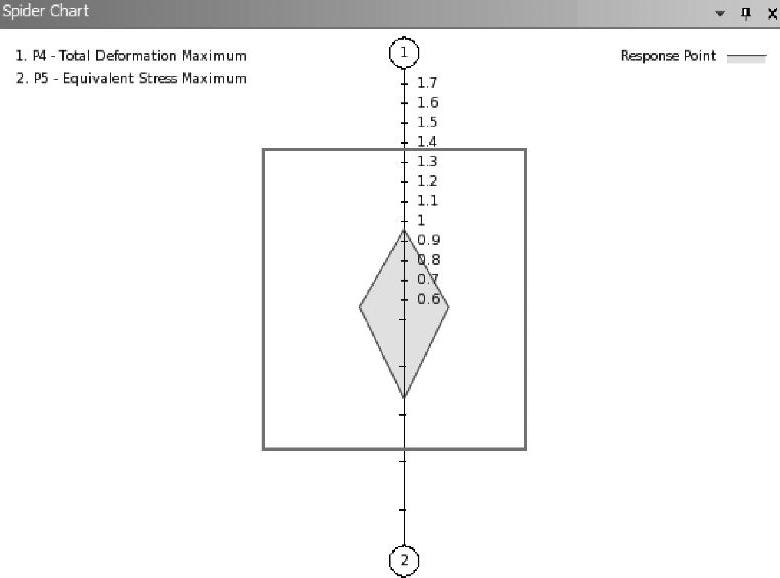

⑤在大纲窗口中单击【Spider】,可以查看输出参数之间的关系情况,如图17-66所示。

⑥查看完后,单击工具栏中的【B3:Response Surface】关闭按钮,返回到Workbench主界面。

图17-61 设置响应面类型

图17-62 查看二维响应曲线

图17-63 查看二维切片响应曲线

图17-64 查看响应面

(13)目标驱动优化

①在目标驱动优化中,右键单击响应面【Optimization】,在弹出的快捷菜单中选择【Refresh】。

图17-65 查看局部灵敏度曲线

图17-66 查看蛛状图

②在目标驱动优化中,双击优化设计【Optimization】,进入优化工作空间。

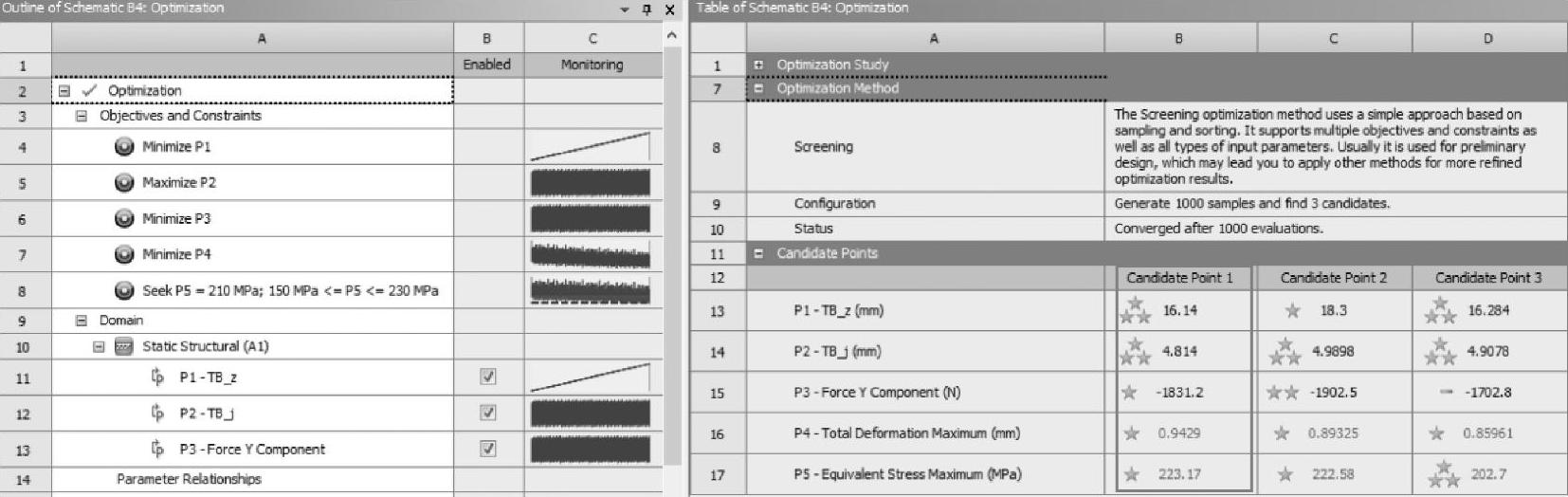

③在【Table of Schematic D4:Optimization】里,选择【Optimization】→【Properties of Out-line A2:Optimization】→【Optimization】→【Optimization Method】=Screening。

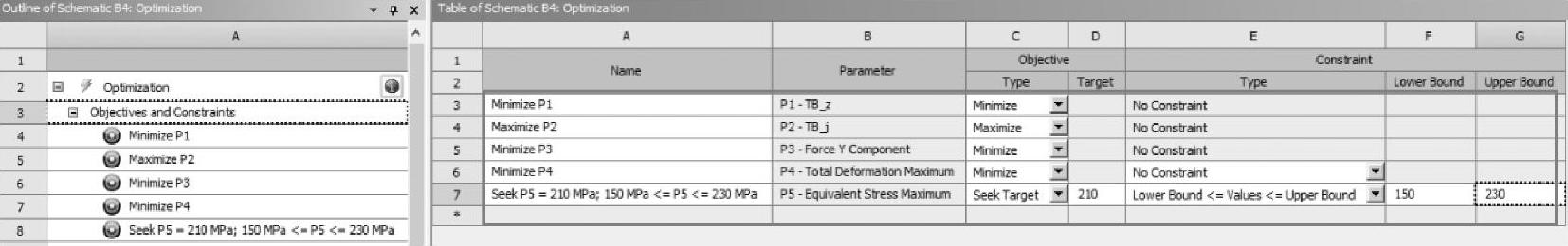

④在【Outline of Schematic B4:Optimization】里,单击【Objectives and Constraints】→【Ta-ble of Schematic B4:Optimization】,在优化列表窗口中设置优化目标:【P1 TB_z】目标类型为Minimize;【P2 TB_j】目标类型为Maximize;【P3 Force Y Component】目标类型为Mini-mize;【P4 Total Deformation Maximum】目标类型为Minimize,不作约束;【P5 Equivalent Stress Maximum】目标类型为Seek Target,Target为210,约束类型为Low Bound<=Values<=Upper Bound,Lower Bound=150,Upper Bound=230,如图17-67所示。

图17-67 设置优化目标

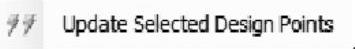

⑤Workbench工具栏中,单击【Update】升级优化,使用响应面生成1000个样本点,最后程序给出最好的3个候选结果,列表显示在优化表中,如图17-68所示。

图17-68 优化候选列表

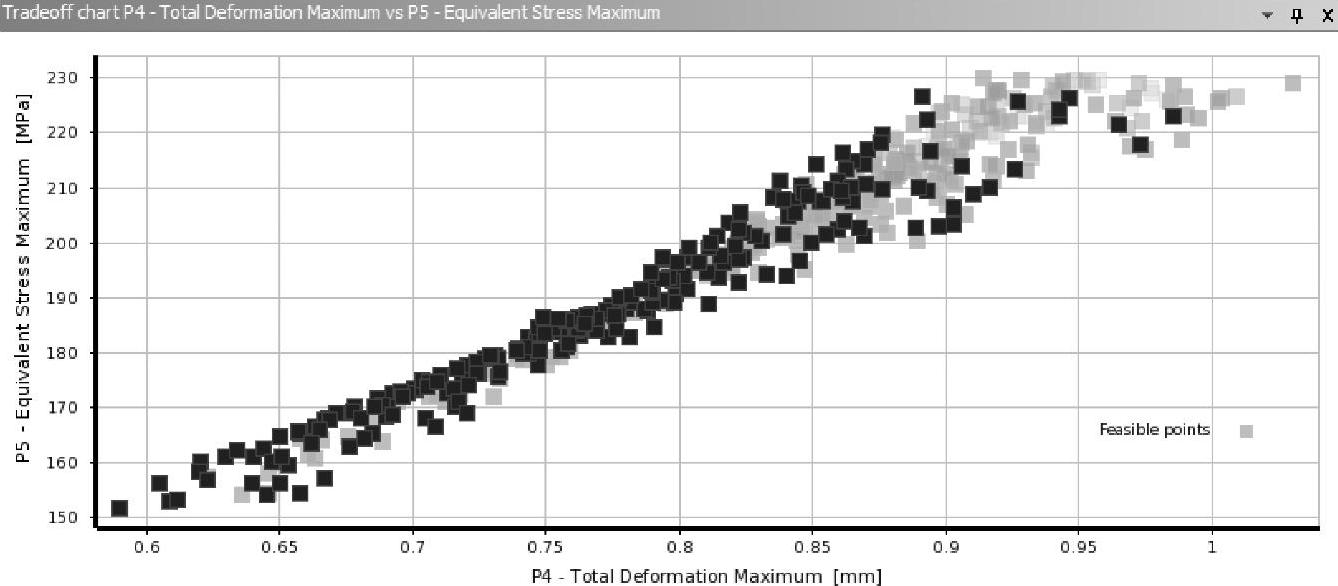

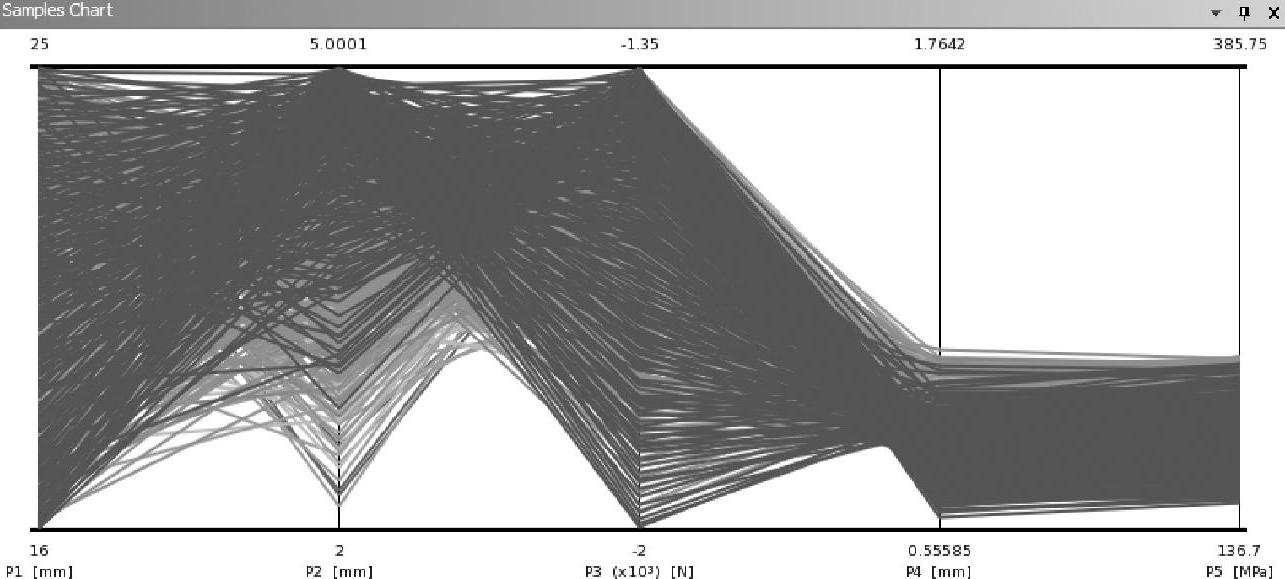

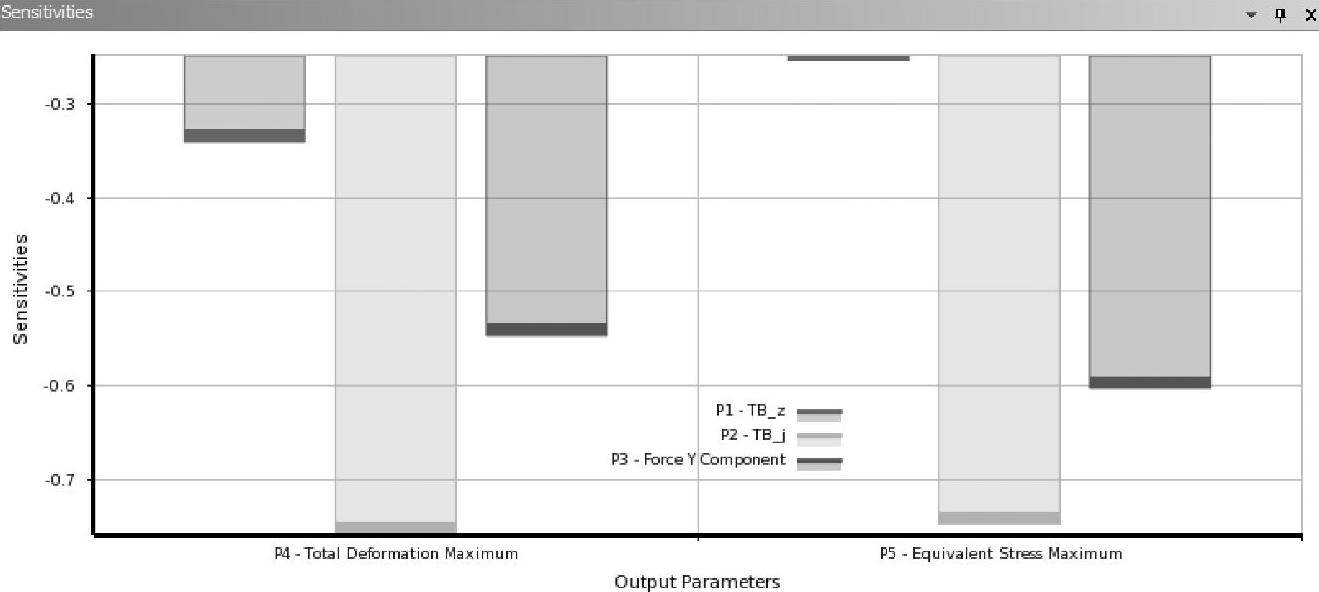

⑥可以查看样本点的权衡结果图表,在优化大纲图中,单击【Outline of Schematic B4:Optimization】→【Results】→【Tradeoff】→【Properties of Outline A17:Tradeoff】→【Axes】→【X Ax-is】=P4 Total Deformation Maximum,【Y Axis】=P5 Equivalent Stress Maximum,如图17-69所示。同理,单击Samples,也可查看样本图,如图17-70所示;单击Sensitivities,查看灵敏度图,如图17-71所示。

图17-69 查看权衡图

图17-70 样品图

图17-71 灵敏度图

⑦在候选点的第一组后单击右键,从弹出的快捷菜单中选择【Insert as Design Point】,如图17-72所示。

⑧把更新后的设计点应用到具体的模型中,单击B4:Optimization关闭按钮,返回到Workbench主界面,双击参数设置【Parameter Set】进入参数工作空间,在更新后的点即DP1组后单击右键,从弹出的快捷菜单中选择【Copy inputs to Current】;然后右键单击【DP0(Current)】,从弹出的快捷菜单中选择【Update Selected Design Points】 进行计算。

进行计算。

⑨计算完后,单击工具栏中的【Parameter Set】关闭按钮,返回到Workbench主界面。

(14)观察新设计点的结果

①在Workbench主界面,在结构静力分析项目上,右键单击【Result】→【Edit】进入Me-chanical分析环境。

②查看优化结果,单击【Solution(A6)】→【Total Deformation】,图形区域显示优化分析得到的桁架支座变形分布云图,如图17-73所示;单击【Solution(A6)】→【Equivalent Stress】,显示桁架支座应力分布云图,如图17-74所示。

图17-72 插入设计点

图17-73 优化结果变形云图

图17-74 优化结果应力云图

(15)保存与退出

①退出Mechanical分析环境,单击Mechanical主界面的菜单【File】→【Close Mechanical】退出环境,返回到Workbench主界面,此时主界面的项目管理区中显示的分析项目均已完成。

②单击Workbench主界面上的【Save】按钮,保存所有分析结果文件。

③退出Workbench环境,单击Workbench主界面的菜单【File】→【Exit】退出主界面,完成项目分析。

点评:本例是某桁架支座肋板的多目标优化,优化目标是桁架支座肋板的尺寸。在承载作用力变大的情况下,应力值和变形量进一步减小,优化了桁架支座设计。本例是一个完整的多目标尺寸参数优化实例,优化选项大部分进行了展示,包括优化前分析、参数提取、响应面驱动优化参数设置、优化方法选择、优化求解、优化验证等内容。实际上,本实例是结构静力下的尺寸参数优化,如果需要还可在其他力学分析环境下进行分析优化。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。