1.问题描述

已知含有裂纹的双悬臂梁,从悬臂梁端面裂纹张开位置到裂纹尖端处的距离为60.1mm,裂纹尖端处宽为0.1mm,裂纹起始张开位置两边线分别受100N的拉力,材料为结构钢,其他相关参数在分析过程中体现。试用预裂纹虚拟裂纹闭合技术法进行裂纹断裂分析,包括裂纹尖端应力、强度因子、能量释放率等。

2.有限元分析过程

(1)启动Workbench 18.0 在“开始”菜单中执行ANSYS 18.0→Workbench 18.0命令。

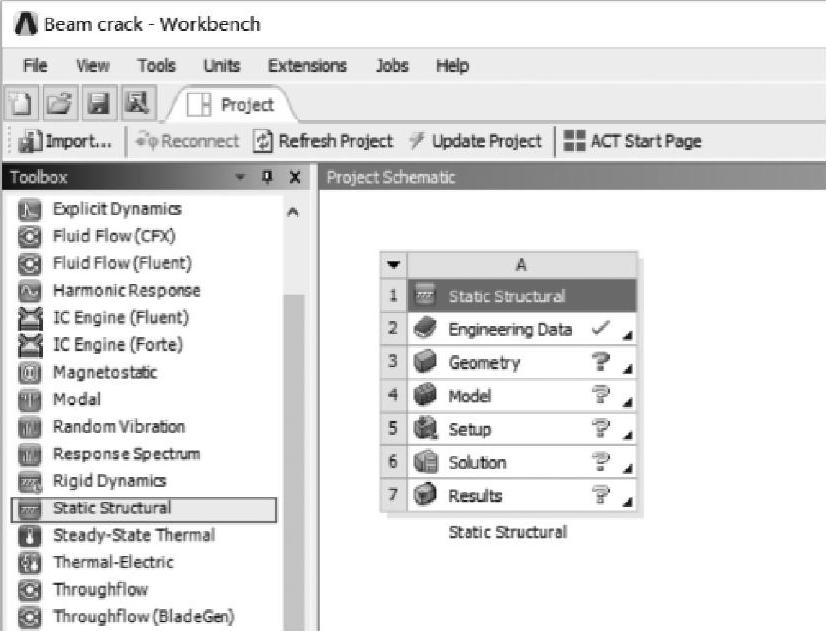

(2)创建结构静力分析项目,如图12-24所示。

①在工具箱【Toolbox】的【Analysis Sys-tems】中双击或拖动结构静力分析项目【Static Structural】到项目分析流程图。

②在Workbench的工具栏中单击【Save】,保存项目工程名为Beam crack.wbpj,有限元分析文件保存在D:\AWB\Chapter12文件夹中。

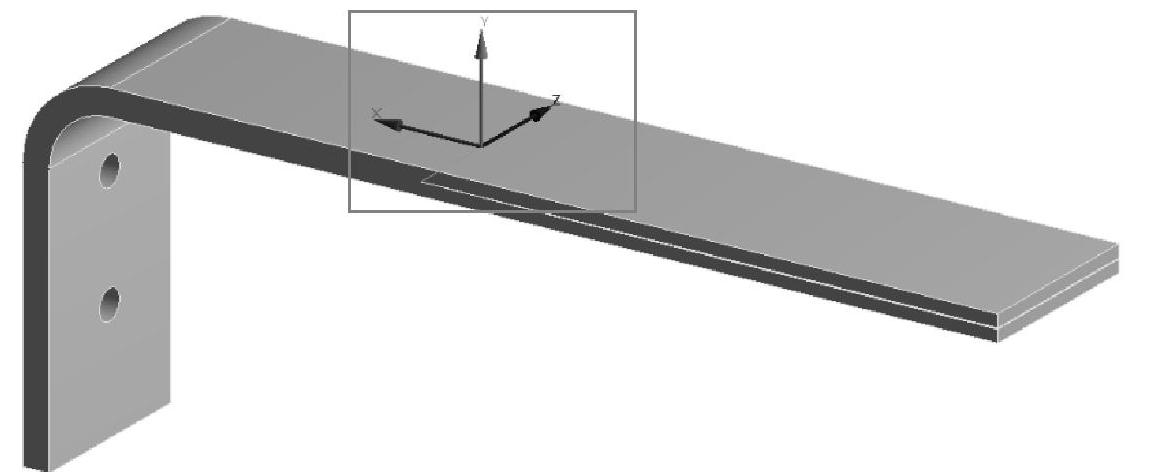

(3)导入几何模型 在结构静力分析项目上,右键单击【Geometry】→【Import Ge-ometry】→【Browse】→找到模型文件Beam crack.agdb,打开导入几何模型,模型文件在D:\AWB\Chapter12文件夹中。

图12-24 创建结构静力分析项目

(4)进入Mechanical分析环境

①在结构静力分析项目上,右键单击【Model】→【Edit…】进入Mechanical分析环境。

②在Mechanical的主菜单【Units】中设置单位为Metric(mm,kg,N,s,mV,mA)。

(5)确定材料参数 材料为默认结构钢。

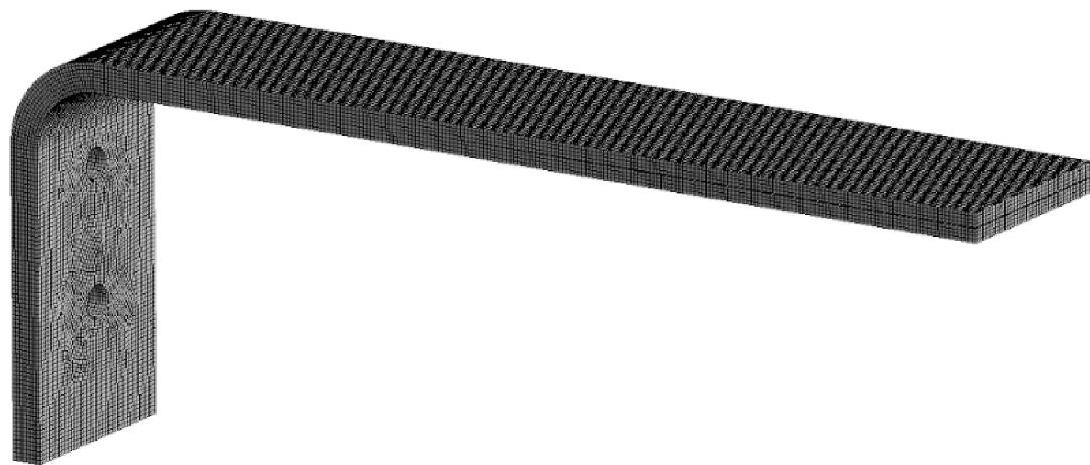

(6)划分网格

①在导航树里单击【Mesh】→【Details of“Mesh”】→【Defaults】→【Physics Preference】=Mechanical,【Element Midside Nodes】=Dropped;【Sizing】→【RelevanceCenter】=Medium,【Element Size】=0.4mm,其他默认。

②在标准工具栏上单击 ,选择悬臂梁模型,然后右键单击【Mesh】,从弹出的菜单中选择【Insert】→【Method】→【Details of“Automatic Method”】→【Definition】→【Method】=Multi Zone,其他默认。

,选择悬臂梁模型,然后右键单击【Mesh】,从弹出的菜单中选择【Insert】→【Method】→【Details of“Automatic Method”】→【Definition】→【Method】=Multi Zone,其他默认。

③生成网格,选择【Mesh】→【Generate Mesh】,图形区域显示程序生成线性六面体网格模型,如图12-25所示。

④网格质量检查,在导航树里单击【Mesh】→【Details of“Mesh”】→【Quality】→【Mesh Metric】=Skewness,显示Skewness规则下网格质量详细信息,平均值处在好水平范围内,展开【Statistics】显示网格和节点数量。

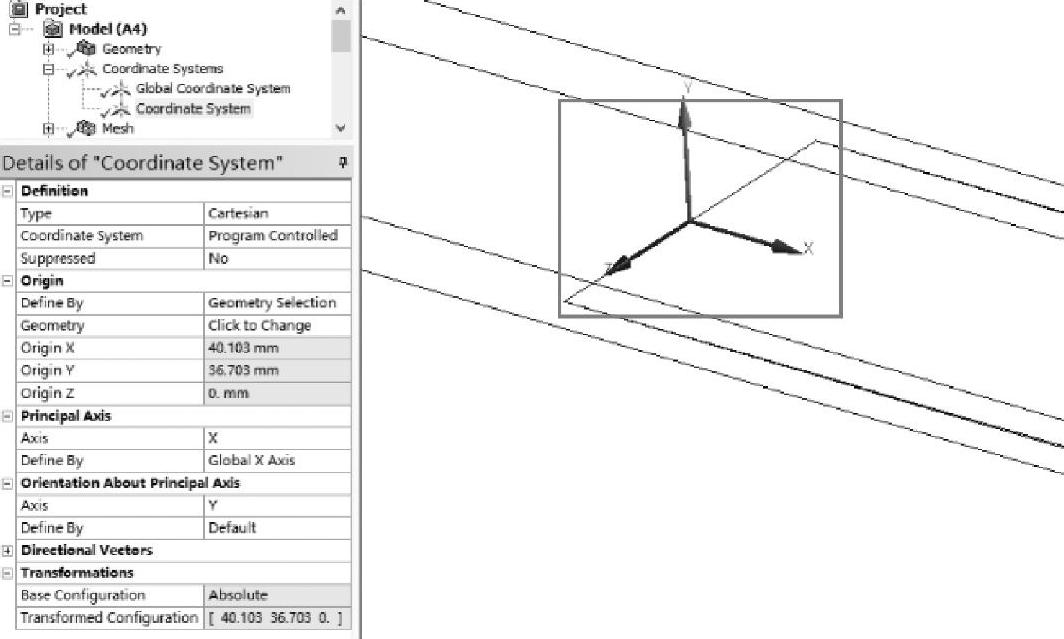

(7)创建局部坐标 创建局部坐标,在标准工具栏单击线框图标 ,导航窗口右键单击【Coordinate Systems】→【Insert】→【Coordinate System】;单击边线图标

,导航窗口右键单击【Coordinate Systems】→【Insert】→【Coordinate System】;单击边线图标 选择裂纹尖端边,然后单击坐标详细窗口【Origin】→【Geometry】确定,如图12-26所示。单击坐标系工具栏上的翻转X向

选择裂纹尖端边,然后单击坐标详细窗口【Origin】→【Geometry】确定,如图12-26所示。单击坐标系工具栏上的翻转X向 图标,坐标详细栏【Transformations】→【Flip】=-X,其他默认,局部坐标创建完成,如图12-27所示。

图标,坐标详细栏【Transformations】→【Flip】=-X,其他默认,局部坐标创建完成,如图12-27所示。

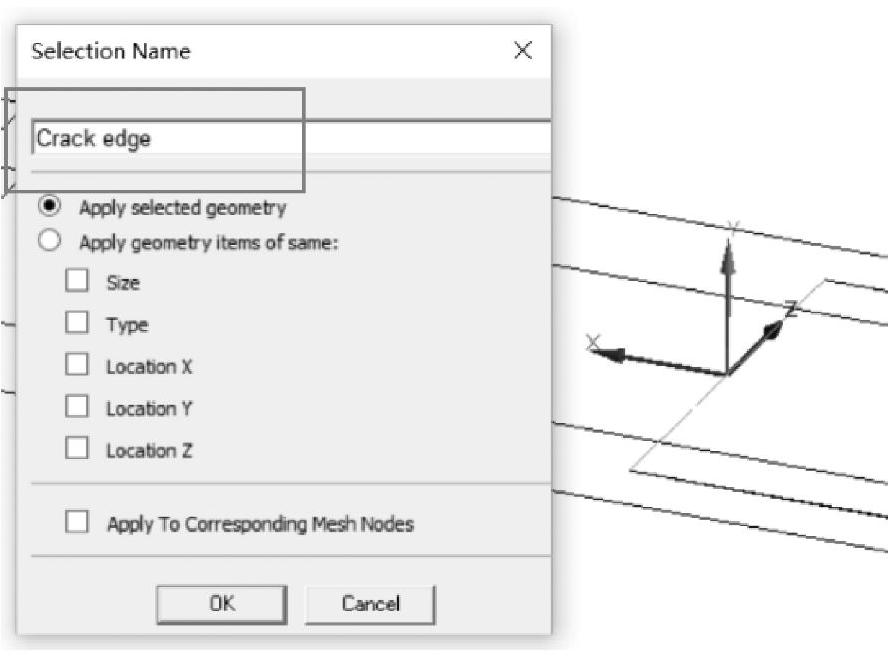

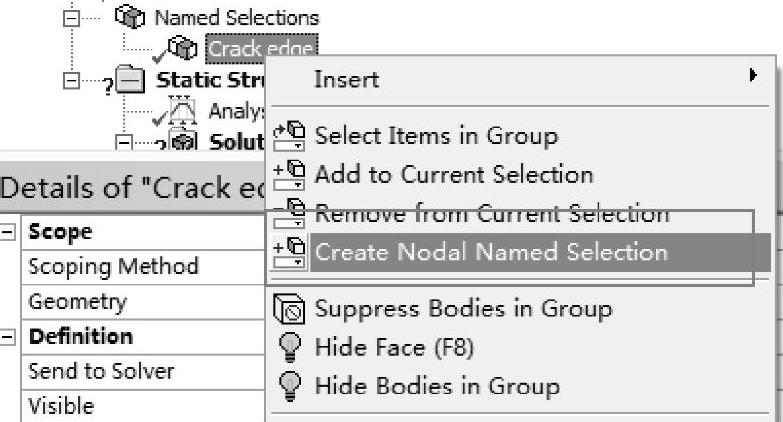

(8)创建裂纹尖端节点名称选择

①单击边线图标 选择裂纹尖端边,右键单击【Create Named Selection(N)…】,从弹出对话框中命名,如设为“Crack edge”,然后单击【OK】确定,一个边界区域被创建并出现了一组【Named selections】项,如图12-28所示。再次单击线框图标

选择裂纹尖端边,右键单击【Create Named Selection(N)…】,从弹出对话框中命名,如设为“Crack edge”,然后单击【OK】确定,一个边界区域被创建并出现了一组【Named selections】项,如图12-28所示。再次单击线框图标 ,关闭。

,关闭。

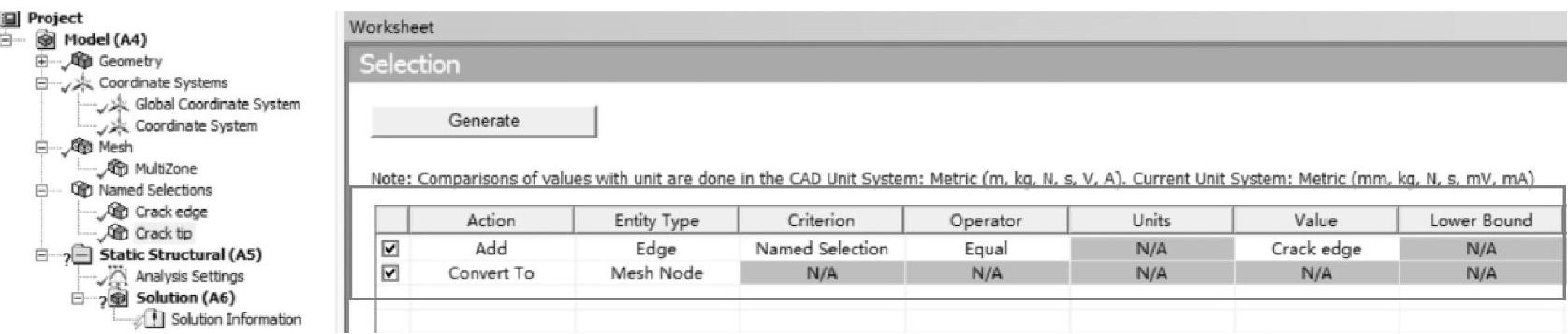

②在导航树上,右键单击【Crack edge】→【Create Nodal Named Selection】,如图12-29所示,在【Named selections】下产生一个新的【Selection】,重命名【Selection】为“Crack tip”。单击【Crack tip】在工作表格【Worksheet】设置如图12-30所示的内容。

图12-25 划分网格

图12-26 创建局部坐标

图12-27 局部坐标位置显示

(9)定义裂纹

①在导航树上,右键单击【Model(A4)】→【Insert】→【Fracture】插入断裂工具。

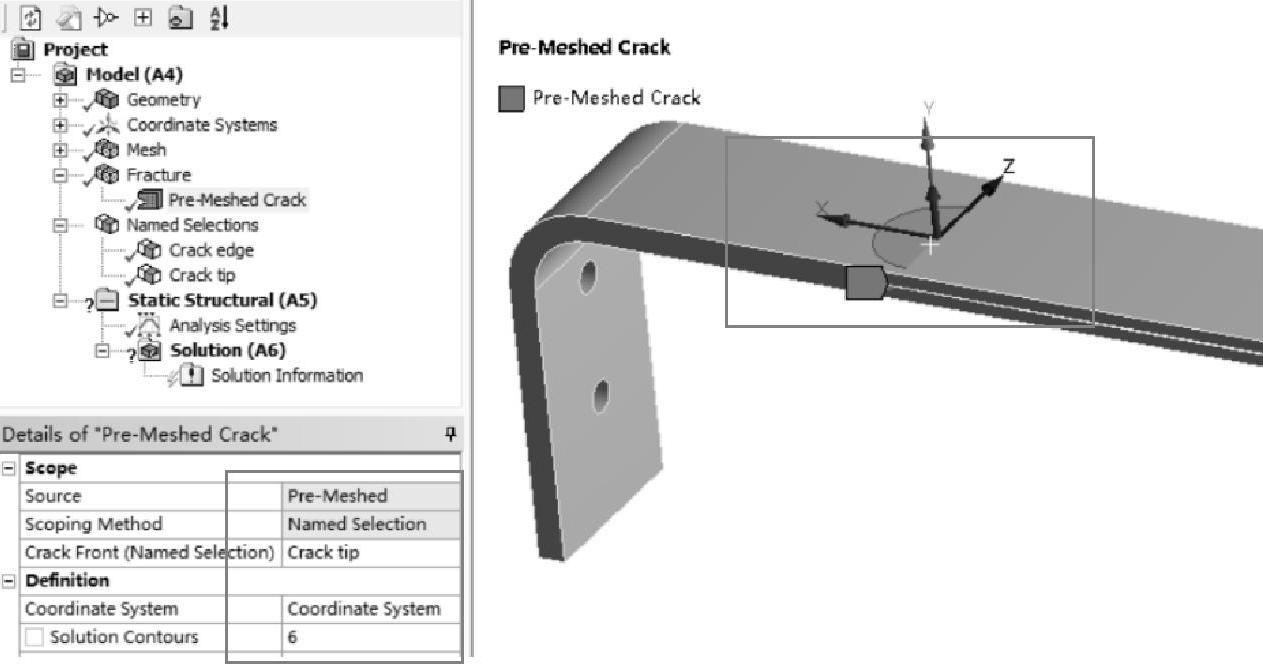

②右键单击【Fracture】→【Insert】→【Pre Meshed Crack】,单击【Pre Meshed Crack】→【Details of“Pre Meshed Crack”】→【Crack Front(Named Selection)】=Crack tip;【Defini-tion】→【Coordinate System】=Coordinate System,其他默认,如图12-31所示。

图12-28 裂纹尖端边命名

图12-29 尖端边节点命名

图12-30 尖端边工作表格设置

(10)施加边界条件

①在导航树上单击【Structural(A5)】。(https://www.xing528.com)

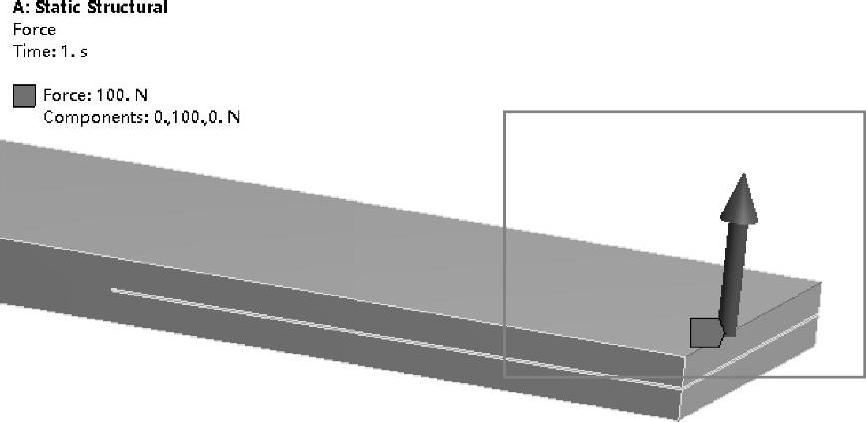

②施加裂纹上表面边的力载荷,在标准工具栏上单击边线图标 ,然后选择悬臂梁端部裂纹上表面的边,接着在环境工具栏上单击【Loads】→【Force】→【Details of“Force”】→【Definition】→【Define By】=Components,【Y Component】输入100N,如图12-32所示。

,然后选择悬臂梁端部裂纹上表面的边,接着在环境工具栏上单击【Loads】→【Force】→【Details of“Force”】→【Definition】→【Define By】=Components,【Y Component】输入100N,如图12-32所示。

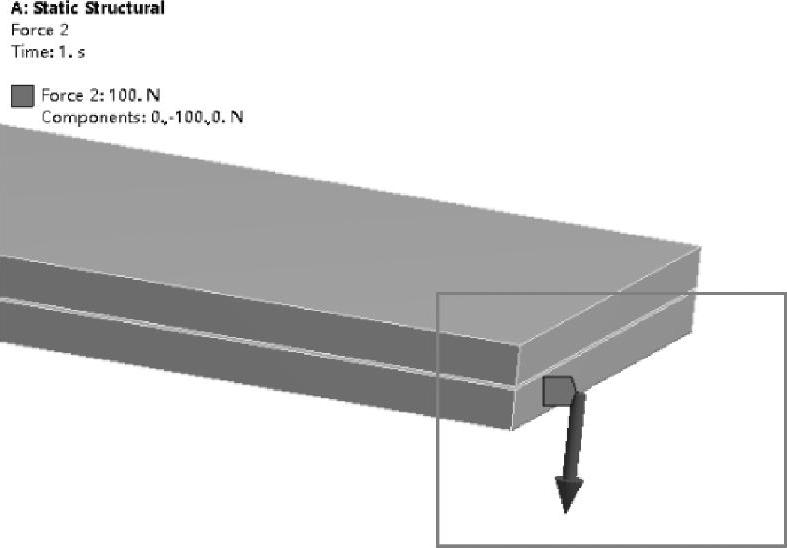

③施加裂纹下表面边的力载荷,在标准工具栏上单击边线图标 ,然后选择悬臂梁端部裂纹下表面的边,接着在环境工具栏上单击【Loads】→【Force】→【Details of“Force”】→【Definition】→【Define By】=Components,【Y Component】输入-100N,如图12-33所示。

,然后选择悬臂梁端部裂纹下表面的边,接着在环境工具栏上单击【Loads】→【Force】→【Details of“Force”】→【Definition】→【Define By】=Components,【Y Component】输入-100N,如图12-33所示。

图12-31 定义裂纹

图12-32 施加裂纹上表面边的力载荷

图12-33 施加裂纹下表面边的力载荷

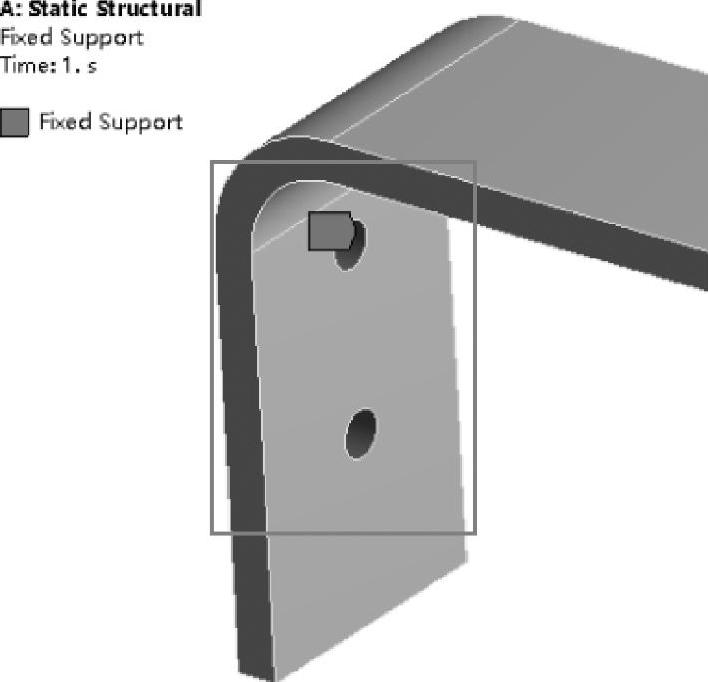

④施加约束,在标准工具栏上单击面图标 ,选择悬臂梁另一端两孔面,然后在环境工具栏上单击【Supports】→【Fixed Support】,如图12-34所示。

,选择悬臂梁另一端两孔面,然后在环境工具栏上单击【Supports】→【Fixed Support】,如图12-34所示。

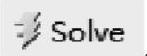

(11)设置需要的结果

①在导航树上单击【Solution(A6)】。

②在求解工具栏上单击【Deformation】→【Total】。

③在求解工具栏上单击【Stress】→【Equivalent(von Mises)】。

④在求解工具栏上单击【Tools】→【Fracture Tool】→【Details of“Fracture Tool”】→【Crack Selec-tion】=Pre Meshed Crack。

⑤右键单击【Fracture Tool】→【Insert】→【VC-CT Results】→【VCCT(G1)】;也可增加【VCCT(G2)】、【VCCT(G3)】、【VCCT(GT)】结果,如图12-35所示。

图12-34 施加固定约束

(12)求解与结果显示

①在Mechanical标准工具栏上单击 进行求解运算。

进行求解运算。

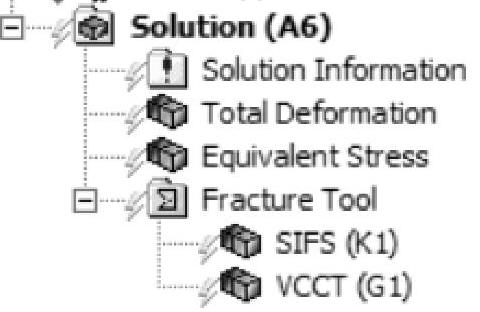

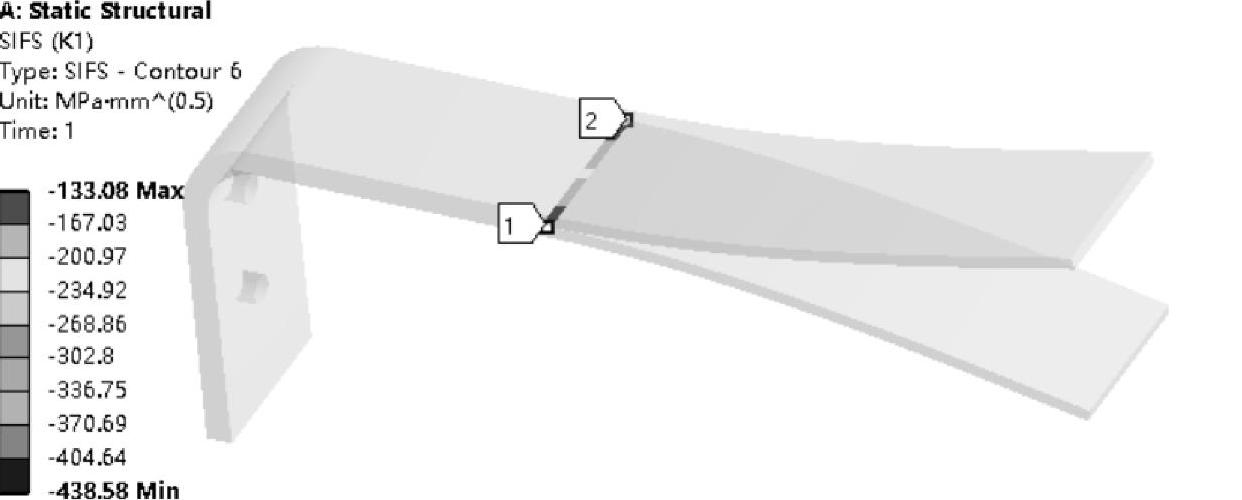

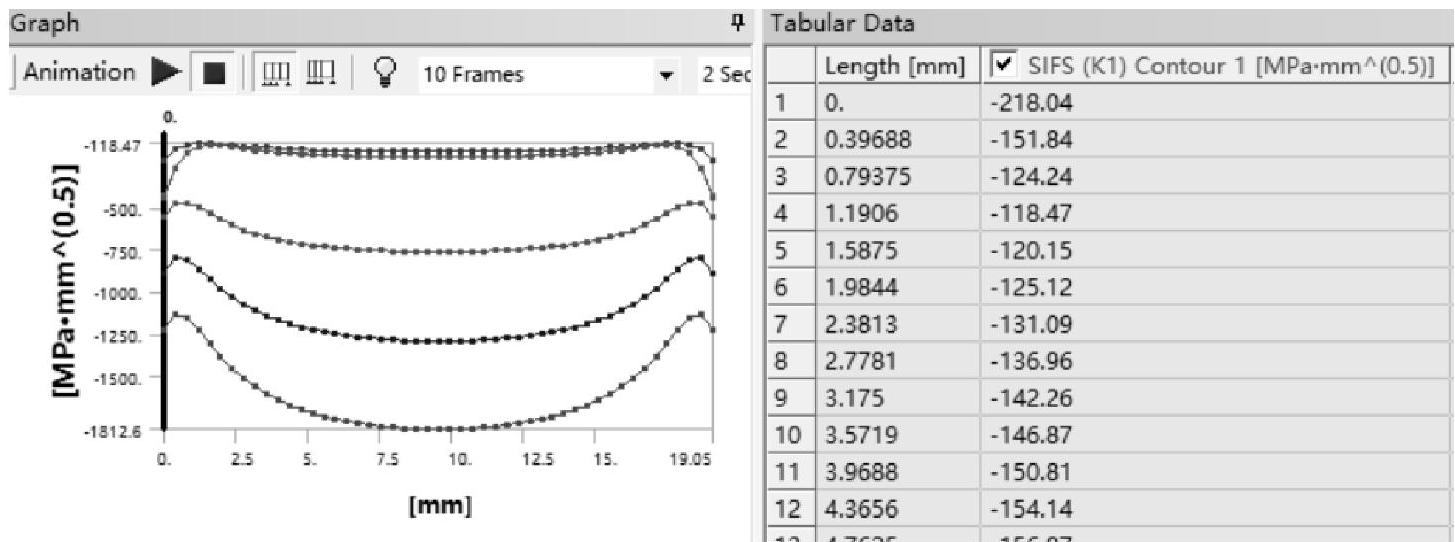

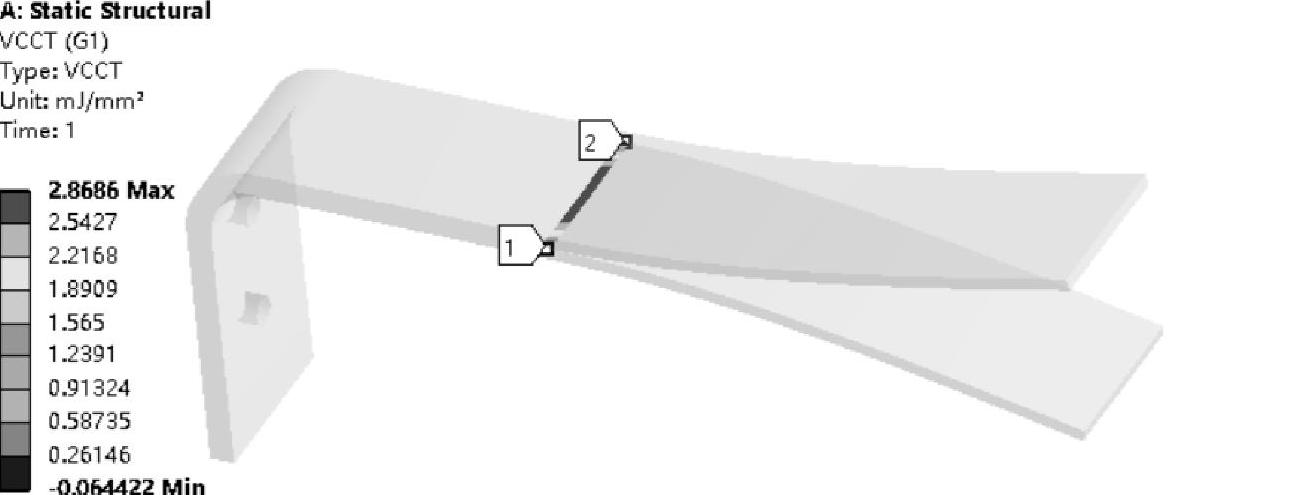

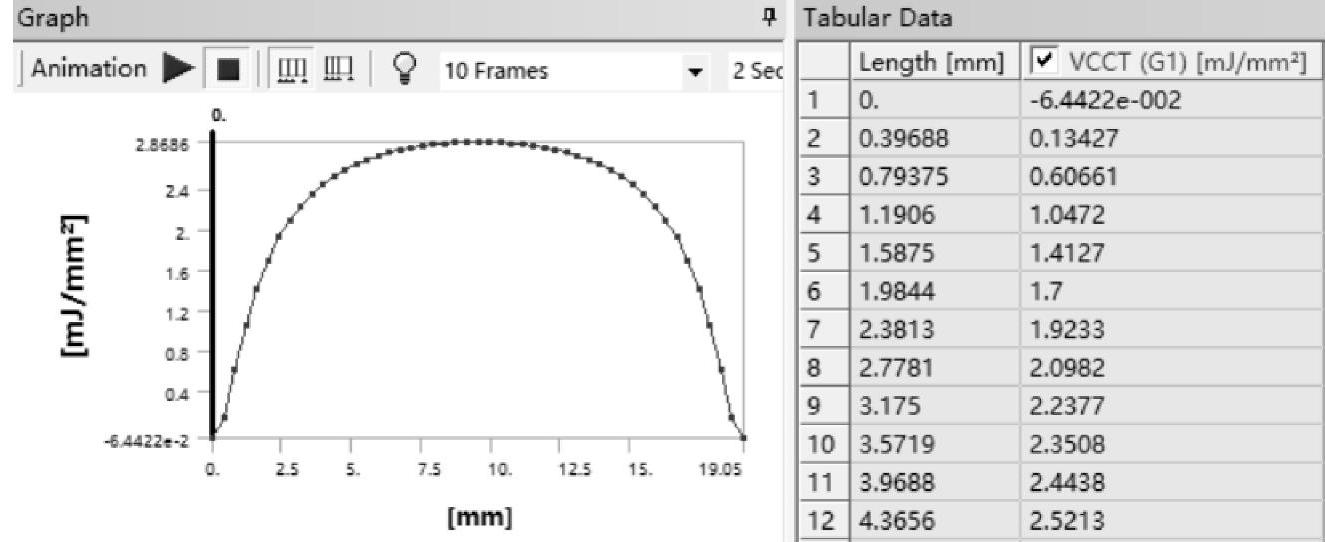

②运算结束后,单击【Solution(A6)】→【Total Deforma-tion】,图形区域显示悬臂梁变形分布云图,如图12-36所示;单击【Solution(A6)】→【Equivalent Stress】,显示悬臂梁裂纹尖端应力分布云图,如图12-37所示。单击【Fracture Tool】→【SIFS(K1)】,如图12-38、图12-39所示。单击【FractureTool】→【VCCT Results】→【VCCT(G1)】。由于裂纹受到拉力作用,I型能量释放率((VC-CT(G1))占主导地位,在这种情况下,总能量释放率(VCCT(GT))大约相当于VCCT(G1),如图12-40、图12-41所示;VCCT(G2)和VCCT(G3)结果近似为零。

图12-35 结果设置

图12-36 结果总变形云图

图12-37 结果等效应力云图

图12-38 I型应力强度因子结果云图

图12-39 I型应力强度因子结果视图与数据

图12-40 I型能量释放率结果云图

图12-41 I型能量释放率结果视图与数据

(13)保存与退出

①退出Mechanical分析环境,单击Mechanical主界面的菜单【File】→【Close Mechanical】退出环境,返回到Workbench主界面,此时主界面的项目管理区中显示的分析项目均已完成。

②单击Workbench主界面上的【Save】按钮,保存所有分析结果文件。

③退出Workbench环境,单击Workbench主界面的菜单【File】→【Exit】退出主界面,完成项目分析。

点评:本实例是具有线性各向同性弹性行为材料的双悬臂梁预裂纹断裂分析,包含了两个重要知识点:预裂纹创建和断裂工具应用。在本例中如何创建预裂纹、采用何种裂纹扩展分析方法是关键,这牵涉到实例模型及裂纹创建、裂纹扩展方法选择、对应的边界条件设置、断裂裂纹求解及后处理。实际上,裂纹扩展分析,在裂纹扩展分析方法可选的情况下,主要任务是根据实际情况创建合适的裂纹。目前可以创建任意形状裂纹,这为裂纹创建带来了便利。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。