该图解容易产生误解。从第1章中可以了解到,von Mises应力是通过外推相邻单元到波节所得的平均应力值。在本例中,两个不同零件间的接触面应力被平均化了。要获得正确的von Mises应力分布,必须取消对零件边界的平均化。

步骤18 编辑图解

右键单击应力图解并选择【编辑定义】。

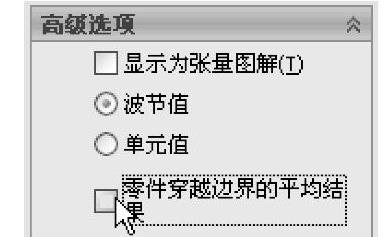

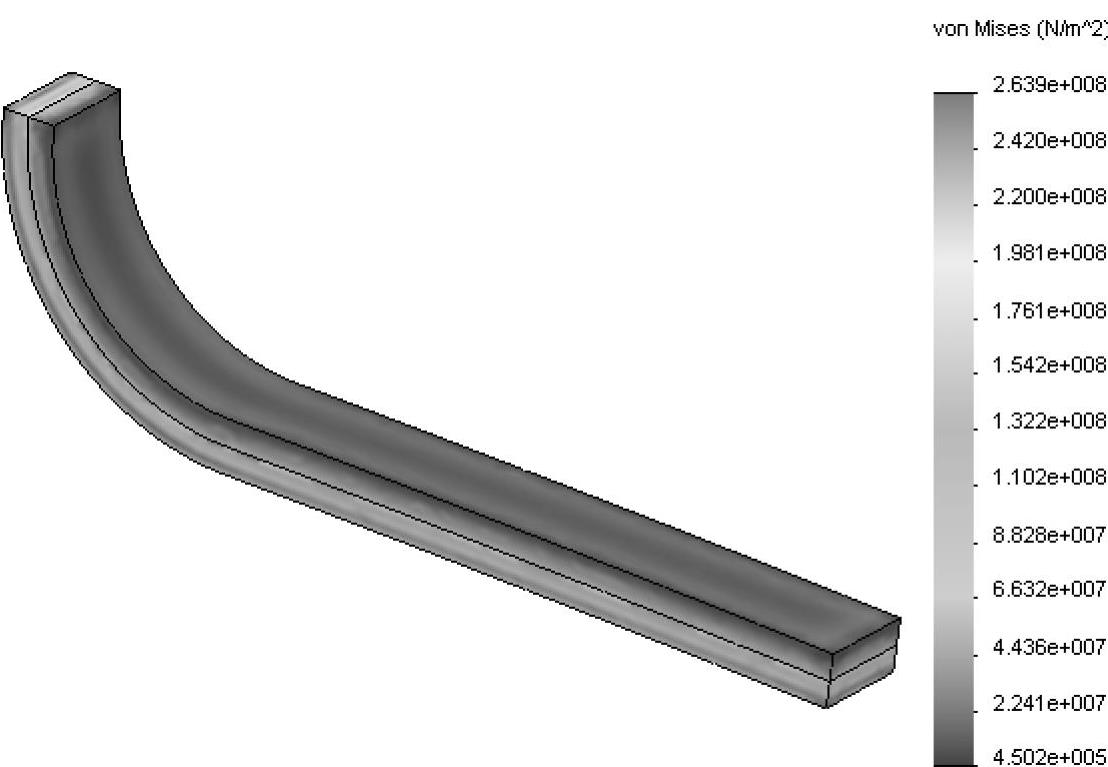

在【高级选项】对话框中取消勾选【零件穿越边界的平均结果】复选框,如图12-17所示。图12-18显示了正确的von Mises应力分布。可以看到,随着禁用零件穿越边界的平均结果选项,某些边界区域的最大值突升到大约263.9MPa。

图12-17 禁用应力平均

图12-18 禁用应力平均后的应力结果显示

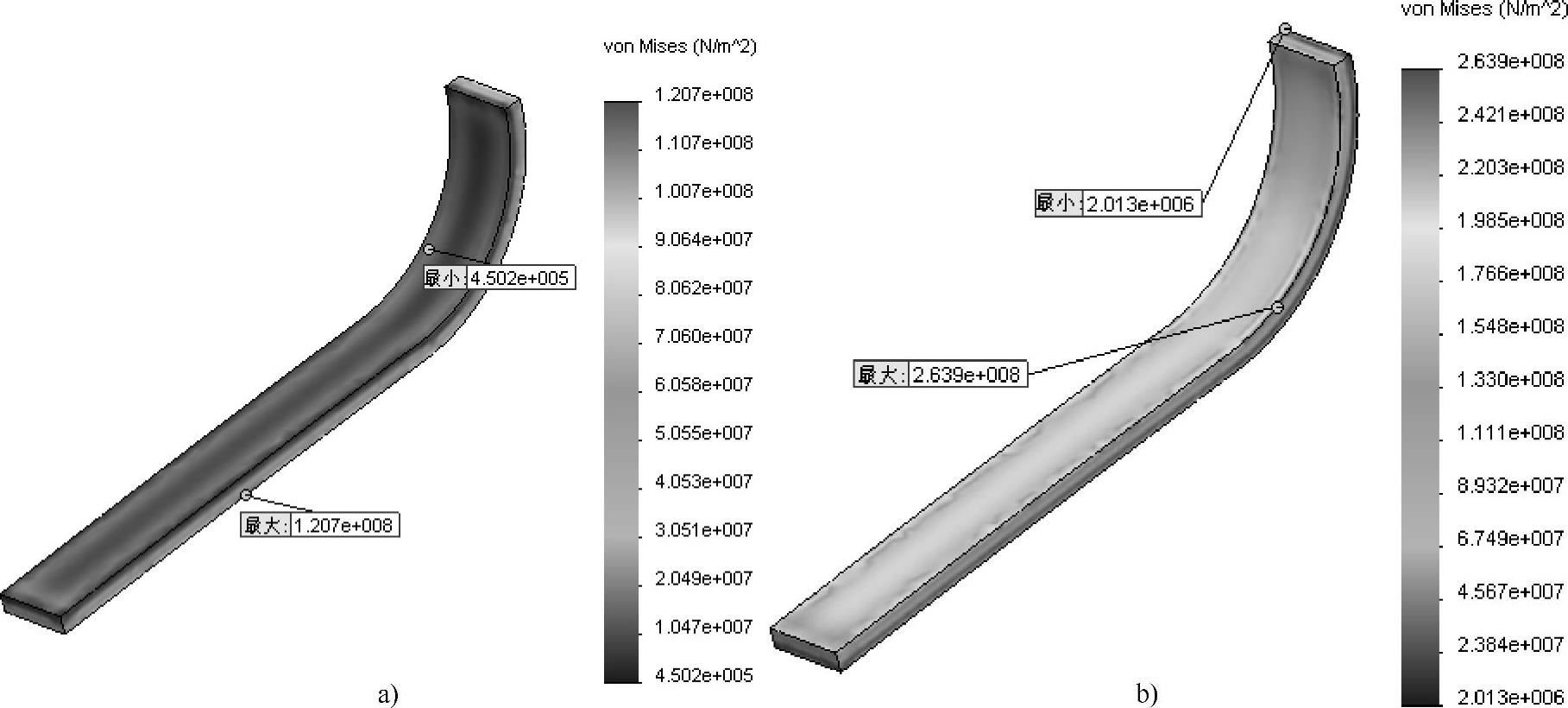

步骤19 单独零件上的应力

分别检查两个零件的最大值,只需在SolidWorks中隐藏另一个零件,然后针对单独零件显示von Mises应力分布图即可。

可以按照下面描述的步骤获取显示零件的极值:在【图表选项】中,勾选【显示最小注解】、【显示最大注解】和【只在所示零件上显示最小/最大范围】三个复选框。单独零件上的应力结果显示如图12-19所示。

步骤20 查看图解

可以看到,铝带和镍带的最大von Mises应力分别为120.7MPa和263.9MPa,其中铝带高于对应的280℃的屈服强度(93MPa),而镍带低于对应的280℃的屈服强度(335MPa)。这意味着其中一个零件将发生屈服。

因此,要得到上面问题的正确结果,可以通过使用SolidWorks Simulation Premium的非线性模块来获得。在该分析中,必须指定合金的完整应力-应变曲线。

这里忽略零件将屈服的事实。下一部分将分析界面层并找到粘合材料的最小强度。

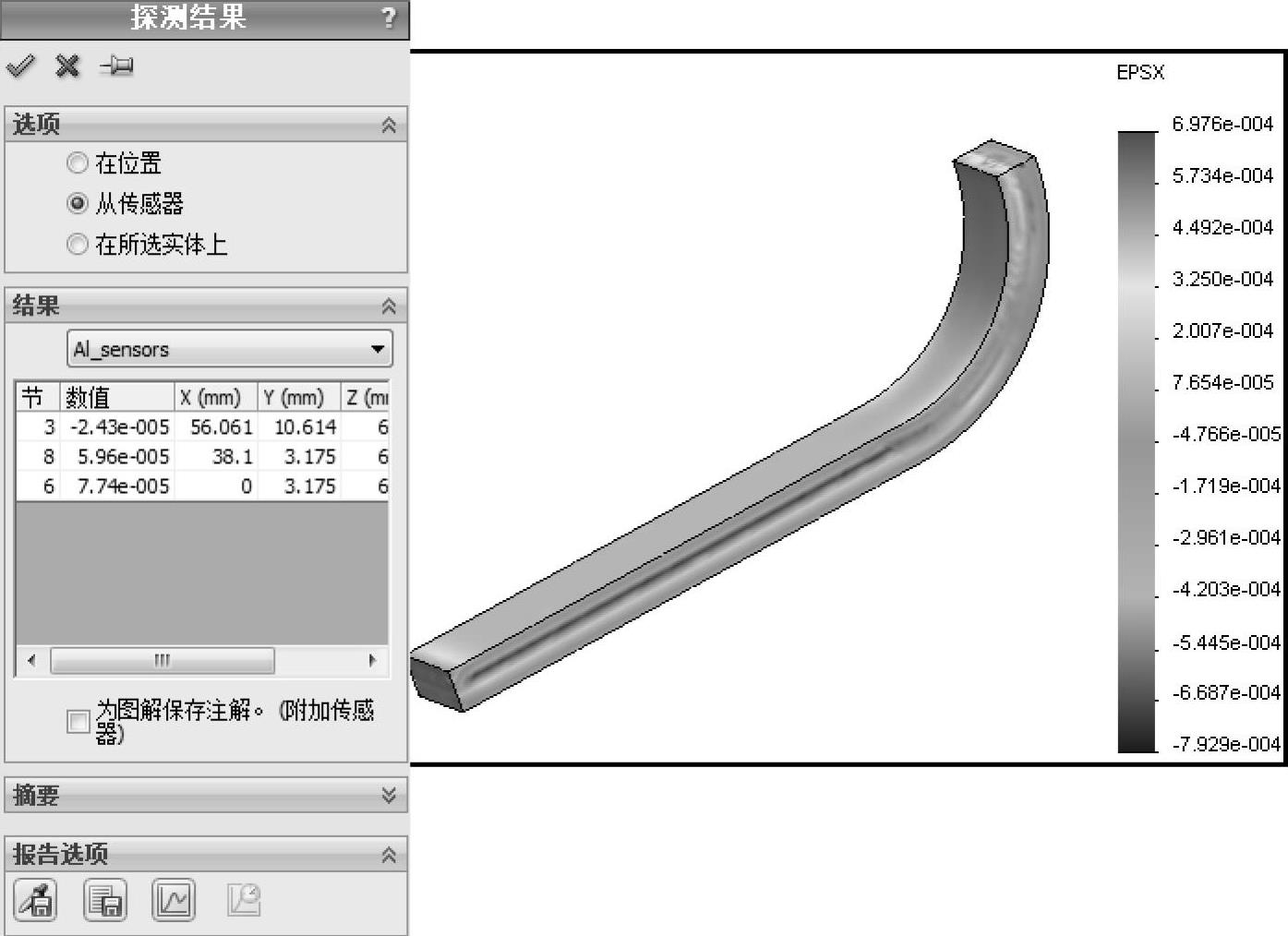

步骤21 显示传感器位置的应变

对【ESPX:X法向应变】分量定义一个新的应变图解。右键单击新定义的应变图解,选择【所选列表】。在【选项】下选择【从传感器】选项,在【结果】下选择【Al sensors】。这些探点都是针对铝带的。法向应变的值将列于表格中,同时显示在模型上。

请注意【报告选项】下面的图标(见图12-20),可以图表的方式显示传感器位置的结果,或保存它们为.cvs文件以便用户进一步分析。当然,也可以在算例的报告中包含所有传感器位置的结果。

图12-19 单独零件上的应力结果显示

a)铝带 b)镍带

图12-20 传感器上的应变值显示(https://www.xing528.com)

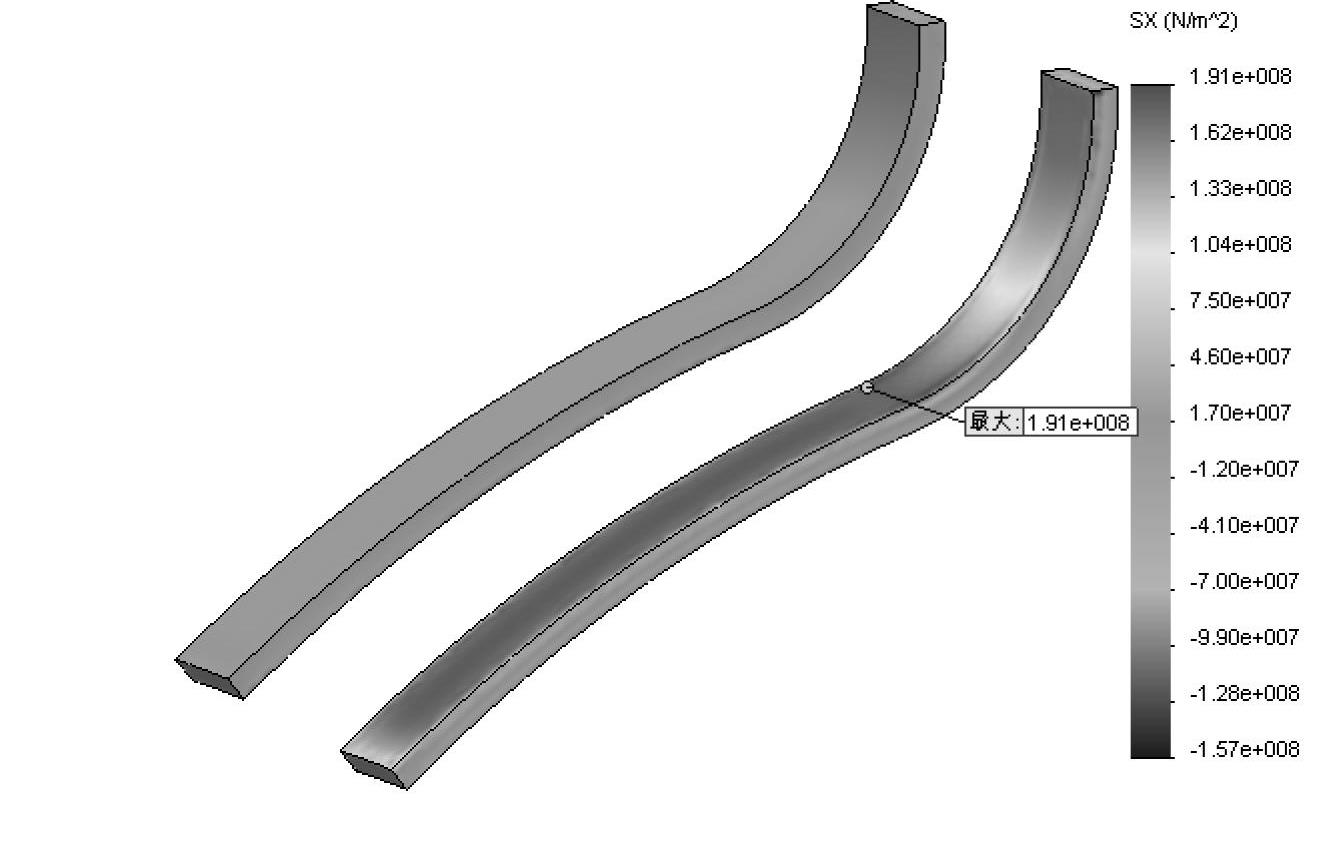

步骤22 图解显示法向应力SX的分布

定义一个新的【SX:X法向应力】分量的应力图解。在爆炸视图中,分析沿厚度方向SX法向应力的变化,如图12-21所示。

注意

同样,von Mises应力图解也要取消勾选【零件穿越边界的平均结果】复选框。

图12-21 SX法向应力结果显示

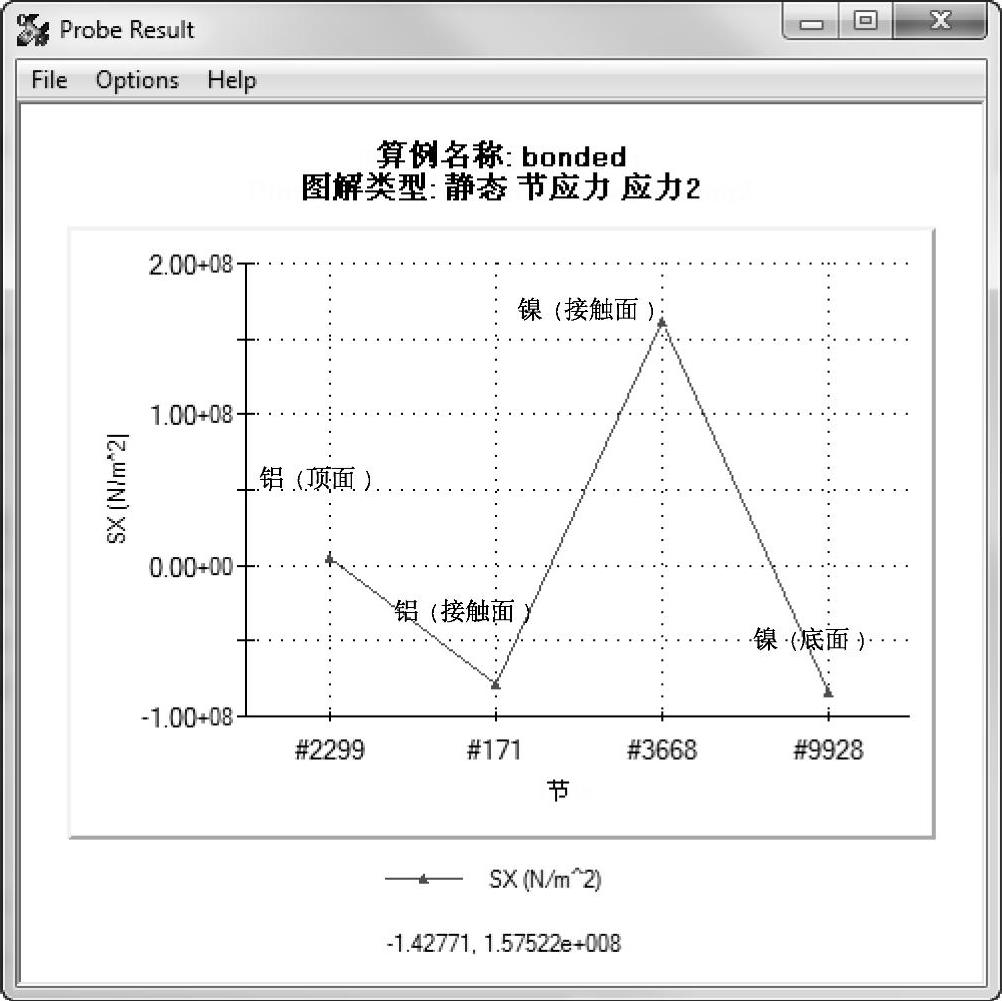

步骤23 图表显示沿厚度方向的应力

使用探测特征,画出SX应力沿厚度方向的变化轨迹,如图12-22所示。

图12-22 SX方向应力图表

● 结果解释 上面的结果和图表说明了SX的如下变化。

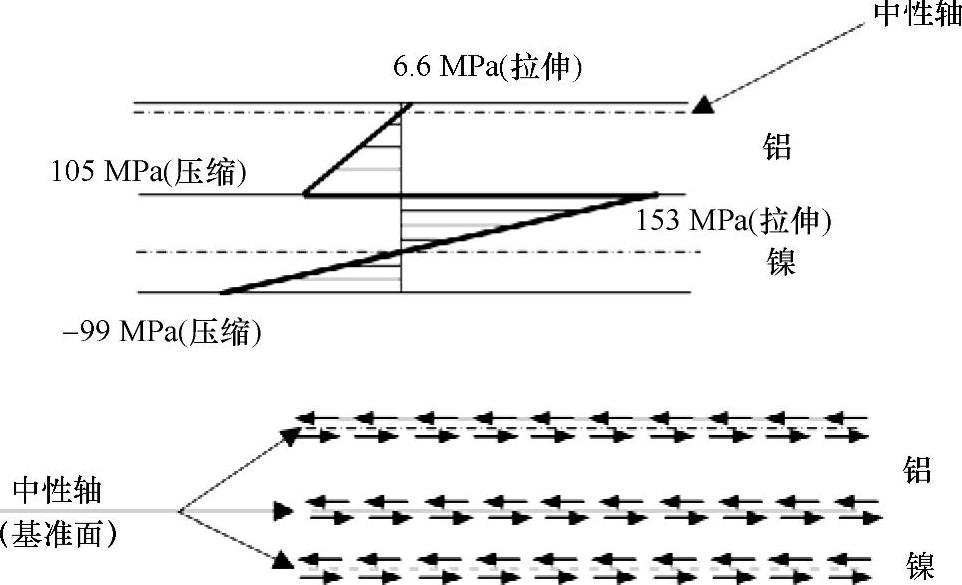

从图12-23中可以观察到在接触面上,法向应力从铝带的-99MPa(压力)突变到镍带的153MPa(张力)。还可以发现法向应力为零的三个中性轴(基准面),其中两个轴(基准面)已清楚地显示在图12-23中,第三个轴与接触基准面是重合的,其法向应力从铝带的-99MPa(压力)突变到镍带的153MPa(张力)。所有三个位置都对应着局部切应力的极值,都可能使粘合带分开。

因为本例的主要目的是获取粘合材料的强度,所以关注对象是接触层。粘合材料必须能抵抗铝镍接触层的切应力。

图12-23 SX应力变化

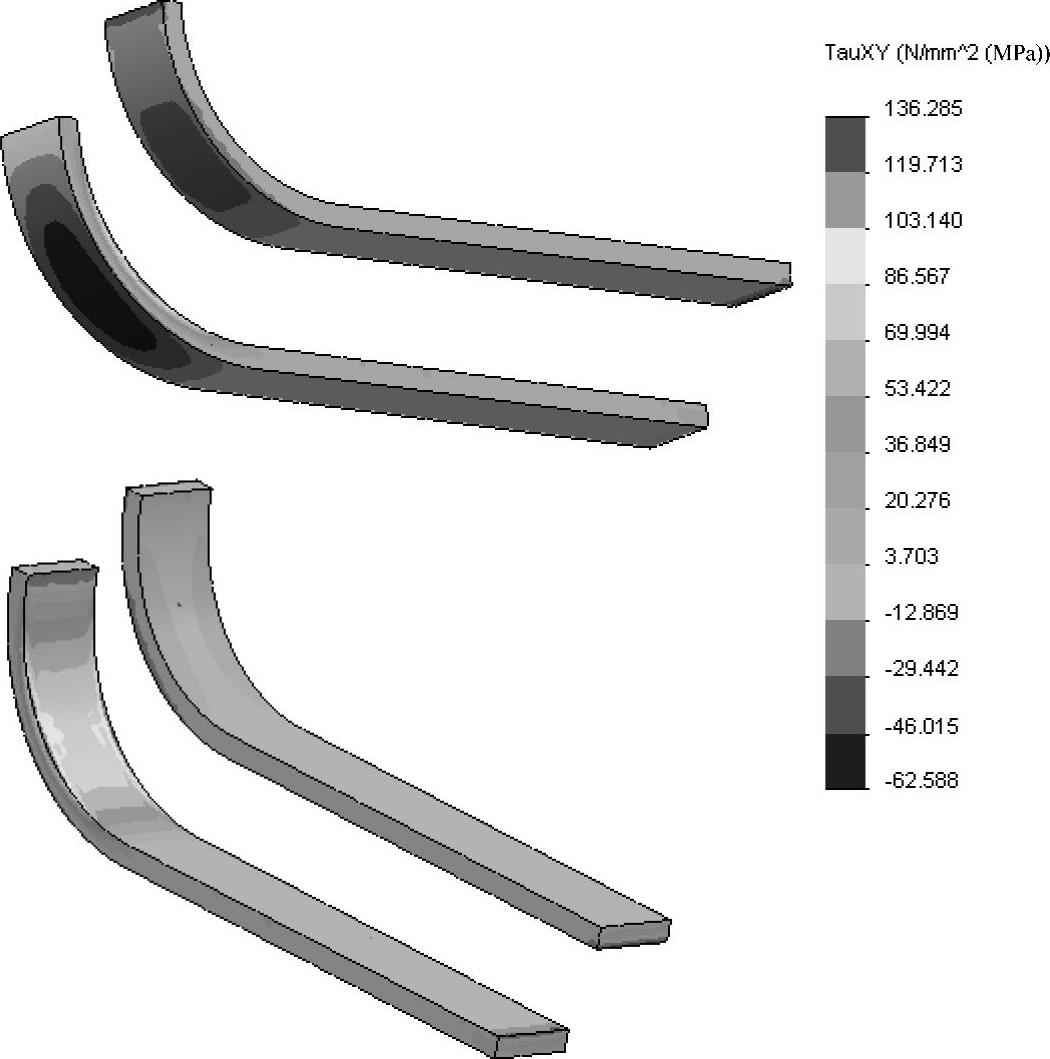

回顾介绍有限元结果解释的部分,提示了必须图解显示应力的τXY分量。这对应于【TXY:YZ基准面的Y方向抗剪】分量。

步骤24 图解显示接触层的切应力

定义一个新的图解显示【TXY:YZ基准面的Y方向抗剪】应力,在爆炸视图中显示。在【设定】对话框中,选择【离散】为【边缘选项】,结果如图12-24所示。

可以观察到铝和镍接触面的切应力是相等的,也就是说平衡条件是满足的。离散的图解很方便地显示了切应力的最大值(忽略直段末端的局部应力集中)大约为13MPa。这将是本例中粘合层抗剪切所需的最小强度。

图12-24 接触层的切应力结果显示

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。