【摘要】:在图12-12所示的对话框中,注意温度载荷也可以通过SolidWorks Simulation热力分析或直接从CFD软件SolidWorks Flow Simulation的模拟结果输入。对应力分析来说,也能从SolidWorks Flow Simulation中输入流体的压力分布。选择选项卡,勾选复选框,单击。从图12-15中可以观测到,双层金属带的最大合位移约为0.59mm。图12-15 位移结果显示步骤17 图解显示von Mises应力结果检查结果,发现在两个材料接触的地方应力值非常高。图12-16 图解显示von Mises应力结果

在图12-12所示的对话框中,注意温度载荷也可以通过SolidWorks Simulation热力分析或直接从CFD(计算流体力学)软件SolidWorks Flow Simulation的模拟结果输入。

对应力分析来说,也能从SolidWorks Flow Simulation中输入流体的压力分布。

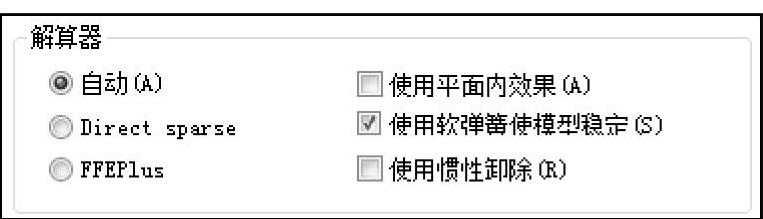

步骤13 稳定模型

因为金属带的变形应该不受约束,所以不能加载额外的边界条件。因为模型满足热力学状态方程,而且不受任何外力作用,这里可以使用软弹簧选项使模型稳定。

选择【选项】选项卡,勾选【使用软弹簧使模型稳定】复选框(见图12-13),单击【确定】。

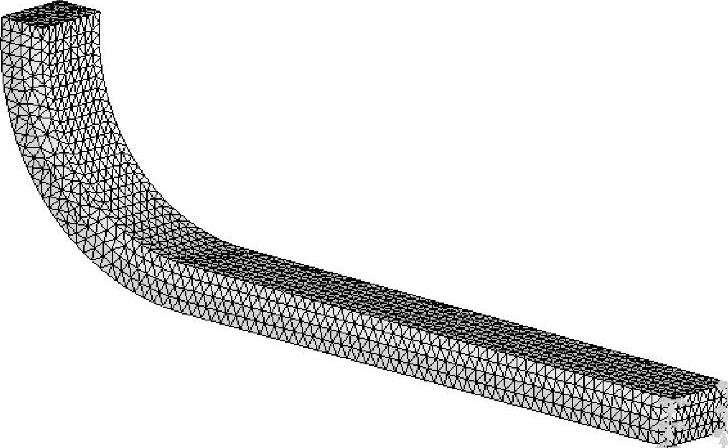

步骤14 划分模型网格

使用默认设置创建【高】品质网格,使用【基于曲率的网格】。该单元大小沿着每个零件的厚度方向刚好创建两层网格,如图12-14所示。

图12-13 稳定模型

图12-14 划分模型网格(https://www.xing528.com)

步骤15 运行分析

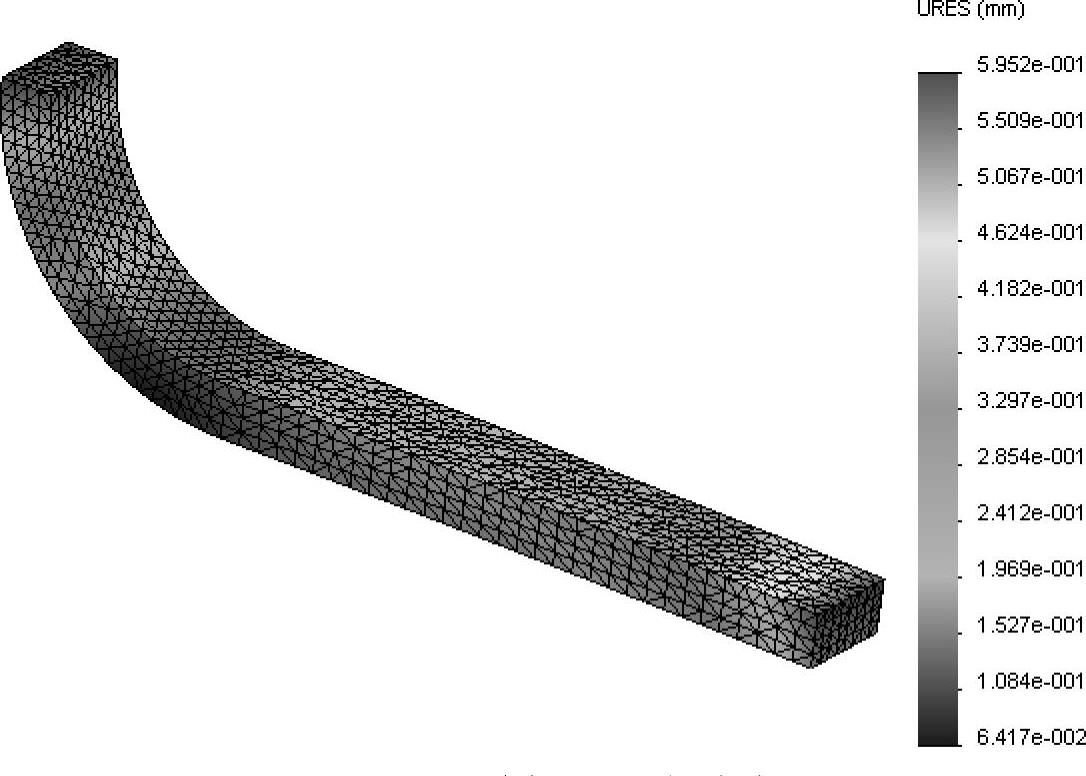

步骤16 图解显示位移

图解显示合位移(使用1∶1的变形比例)。从图12-15中可以观测到,双层金属带的最大合位移约为0.59mm。

图12-15 位移结果显示

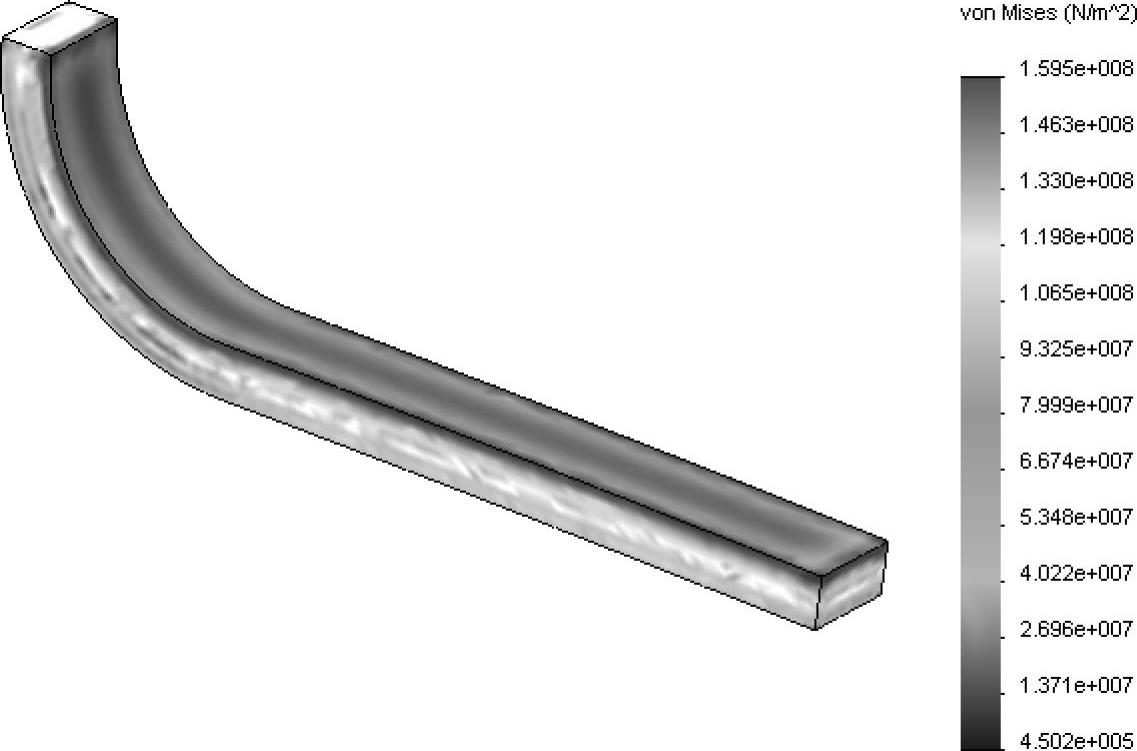

步骤17 图解显示von Mises应力结果

检查结果(见图12-16),发现在两个材料接触的地方应力值非常高。

图12-16 图解显示von Mises应力结果

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。