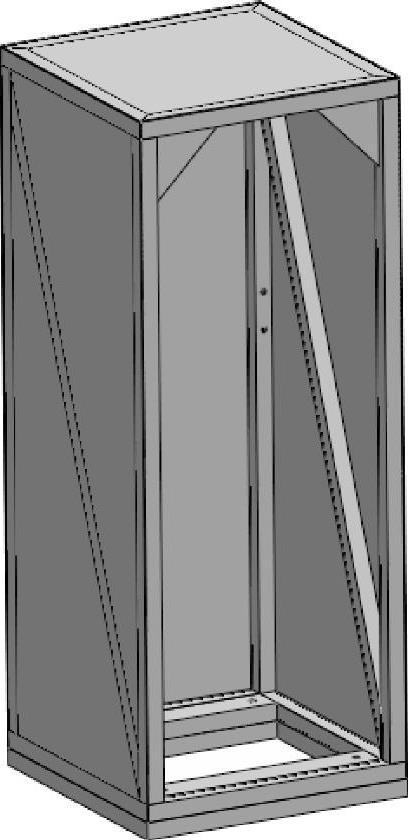

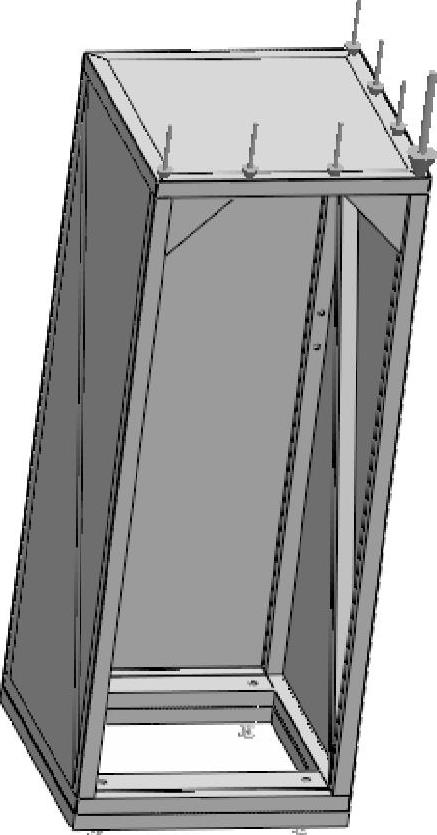

柜子模型如图9-51所示。其材料为【铝合金】/【5052 H32】,承载着4450N的力,并在两个转角处的两个横梁上作用着两个4450N的载荷,如图9-52所示。为了简化模型,分析中没有计入其他载荷和质量(例如搁板载荷等)。柜子底部沿着基座通过螺栓固定到地面。

在一定载荷下分析柜子的受力情况,计算该模型的安全系数。

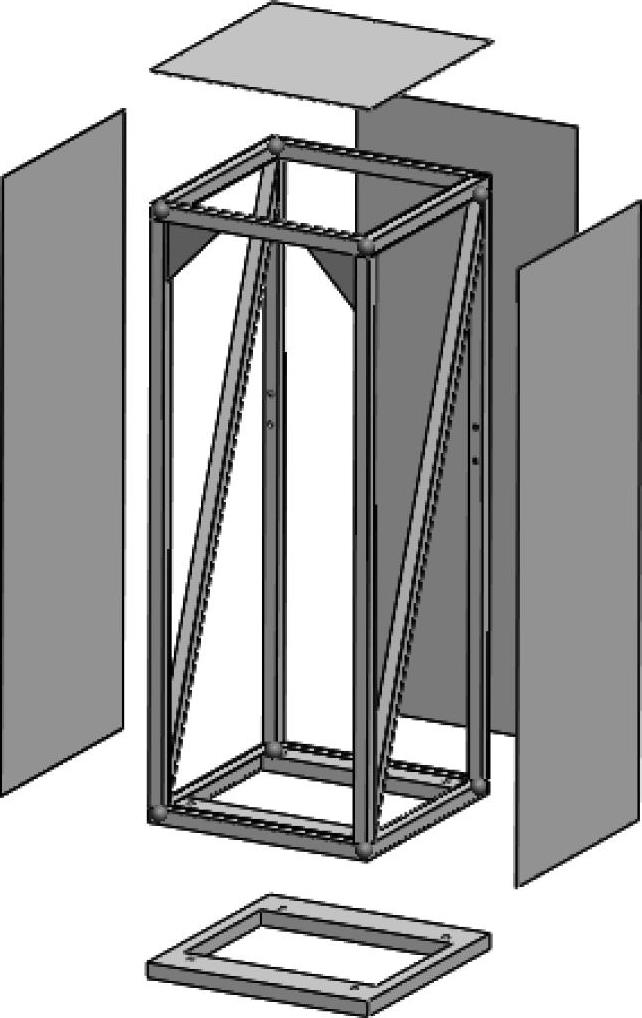

本练习将应用以下技术:

图9-51 柜子模型(练习9-2)

图9-52 柜子载荷与约束

● 横梁单元。

● 横梁接点:位置。

● 连接及断开的接点。

● 施加载荷。

操作步骤

步骤1 打开装配体

打开文件夹“SolidWorks Simulation\Lesson 9\Exercises\Cabinet_Clean”下的装配体文件“Cabinet Assy.SLDASM”。

步骤2 创建算例

创建一个名为“stress analysis”的【静应力分析】算例。

步骤3 定义抽壳厚度

对柜子的表面定义壳体特征,指定为【细】壳类型,并指定【抽壳厚度】为2.54mm。

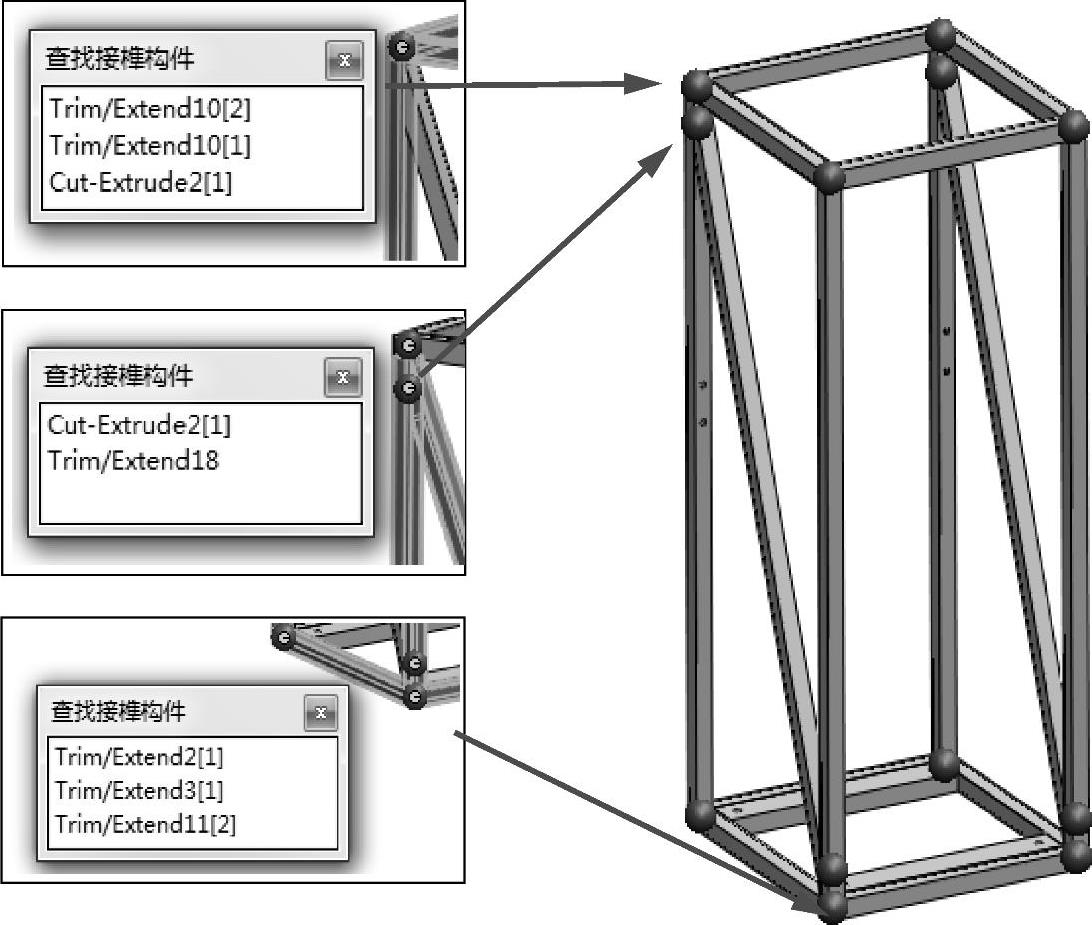

步骤4 定义横梁接点

右键单击接点组文件夹并选择【编辑】。在8个角部的每个角上都会出现一个或两个接点,以连接所有相连于这些角部的横梁,如图9-53所示。单击【确定】。

提示

黄色球标识的接点只连接了一个构件,因此需要进行修改。紫色的接点表明至少连接了两个横梁构件。

技巧

在某些情况下,可能需要在两个或更多横梁汇合处添加更多接榫。在此情况下,可采用下面列出的两个流程,按需要来合并接榫。

通过【视接榫为间隙】选项,用户可以输入一个自定义的数值来合并接点。选择【小于】并输入数值0.1m。单击【计算】按钮,以更新接点定义,如图9-54所示。单击【确定】完成接点定义。

这会在8个角落产生8个接点。

图9-53 定义横梁接点

图9-54 编辑接点

技巧

用户还可以通过添加或移除一个横梁构件来随意地合并接点。在使用【编辑接点】命令时,右键单击每个接点,查看构成该接点的零部件。

在【查找接榫构件】窗口中,单击图形窗口中的零部件,便可以从接点中添加或移除零部件。

为了保存新的接点定义,只需直接关闭【查找接榫构件】窗口。确保勾选了【在更新上保留修改的接点】复选框并单击【计算】。

对所有需要合并的接点重复这一步骤,如图9-55所示。

步骤5 指定材料

对所有实体、壳体和横梁指定材料【铝合金】【5052-H32】。

步骤6 连接柜子表面到框架中

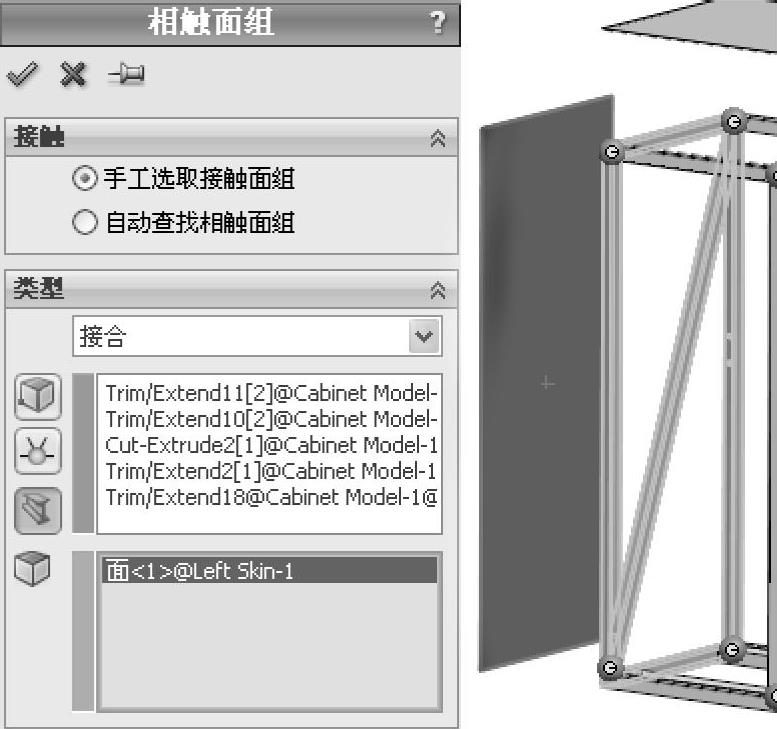

在柜子的框架横梁和左侧壳体之间定义【接合】的接触条件,如图9-56所示。单击【确定】。

提示

在【组1】中选择横梁,在【类型】中选择【钢梁】 。

。

对柜子的右侧面、背面、顶面与横梁之间,重复该操作以定义【接合】的接触条件。

步骤7 将角撑板和机柜架接合起来

在横梁与左右侧的角撑板之间定义接合的接触。

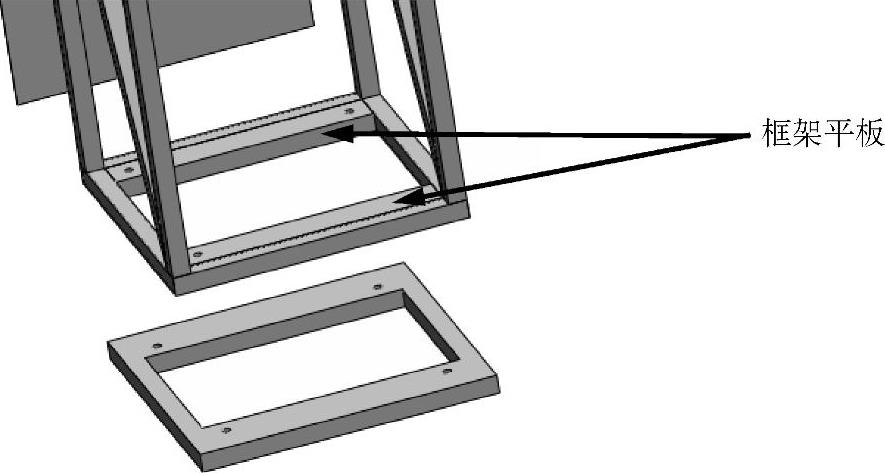

步骤8 在框架底部的横梁和平板之间定义连接

两个实体框架底部平板必须连接到两个框架横梁,如图9-57所示。

这些接触在算例“Completed contacts”中已经事先定义完成。从算例“Completed con-tacts”中复制所有的接触到当前算例“stress analysis”中。

图9-55 查找接榫构件

图9-56 横梁与壳体连接

图9-57 横梁与平板连接

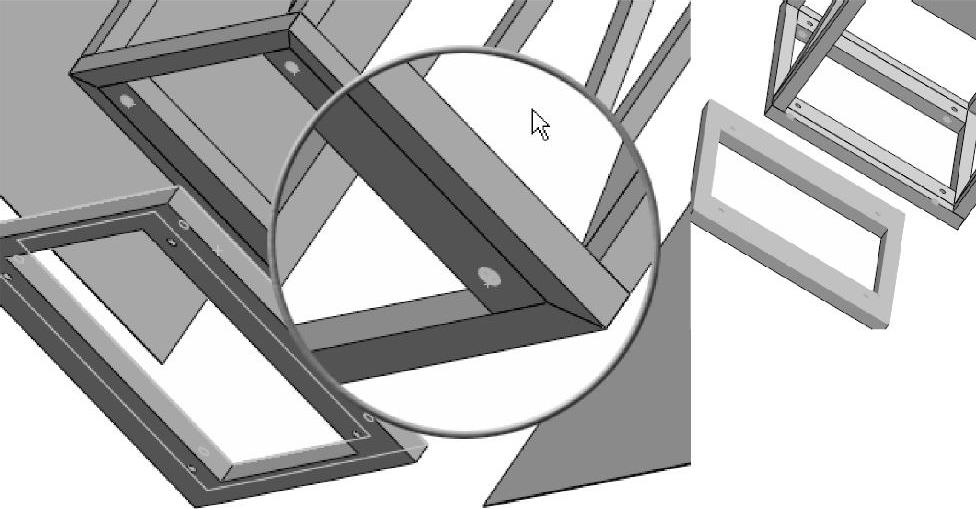

步骤9 基座与框架之间的接触(https://www.xing528.com)

框架的侧面平板与基座是通过螺栓连接到地面的。这里将用接合的接触简化这个接触模型。在框架侧面的螺栓孔圆柱面与基座顶面之间定义【接合】的接触,如图9-58所示。

步骤10 固定基座

在基座4个孔的圆柱面上指定【固定几何体】的夹具,如图9-59所示。

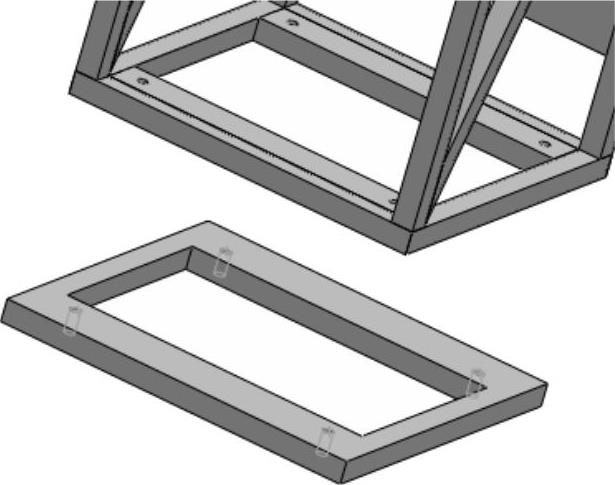

步骤11 框架平板与基座的接触

如图9-60所示,在框架平板的底面与基座之间指定【无穿透】、【节到曲面】的接触。

提示

在这里使用【节到曲面】,是因为零件最初是接触在一起的,且不希望在两个实体之间产生滑移。

图9-58 螺栓孔与基座连接

图9-59 固定基座

图9-60 框架平板与基座接触

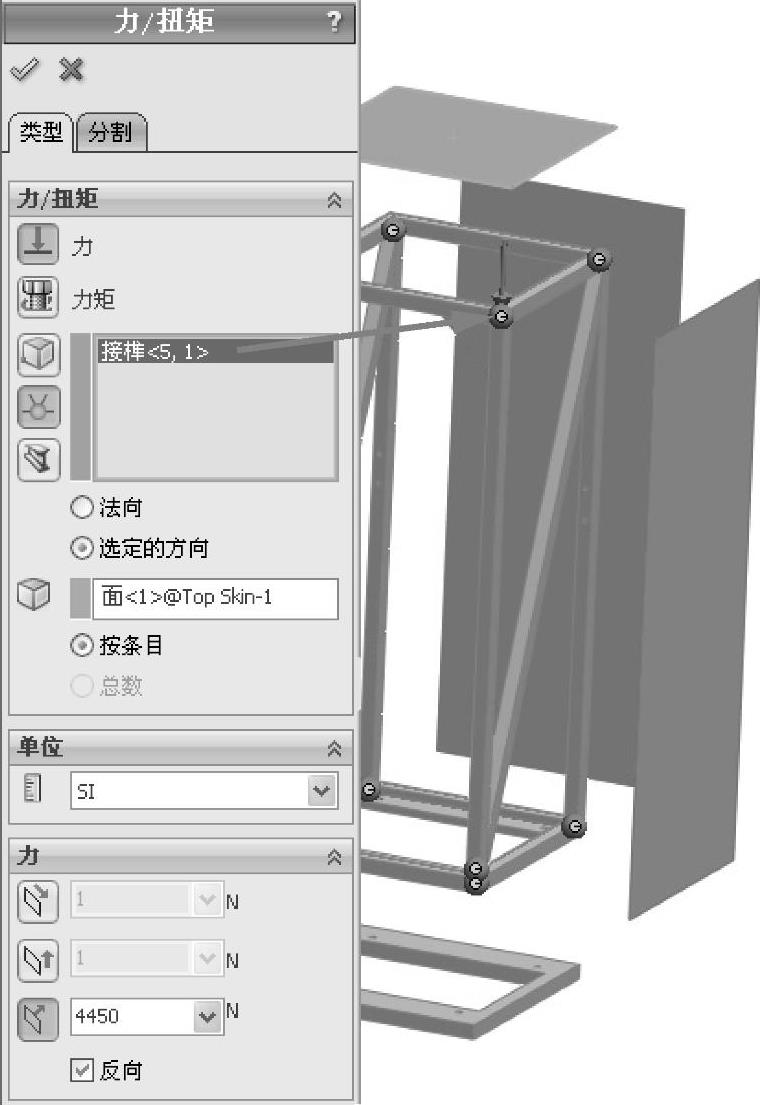

步骤12 集中的接点载荷

如图9-61所示,在顶角的横梁接点上施加集中的竖直方向的力,大小指定为4450N。使用【选定的方向】选项来定义接点上力的方向。

提示

在混合网格分析中,可以对实体组件或壳体及横梁接点的面、边、顶点指定【力】,力的方向可沿横梁组件长度指定。

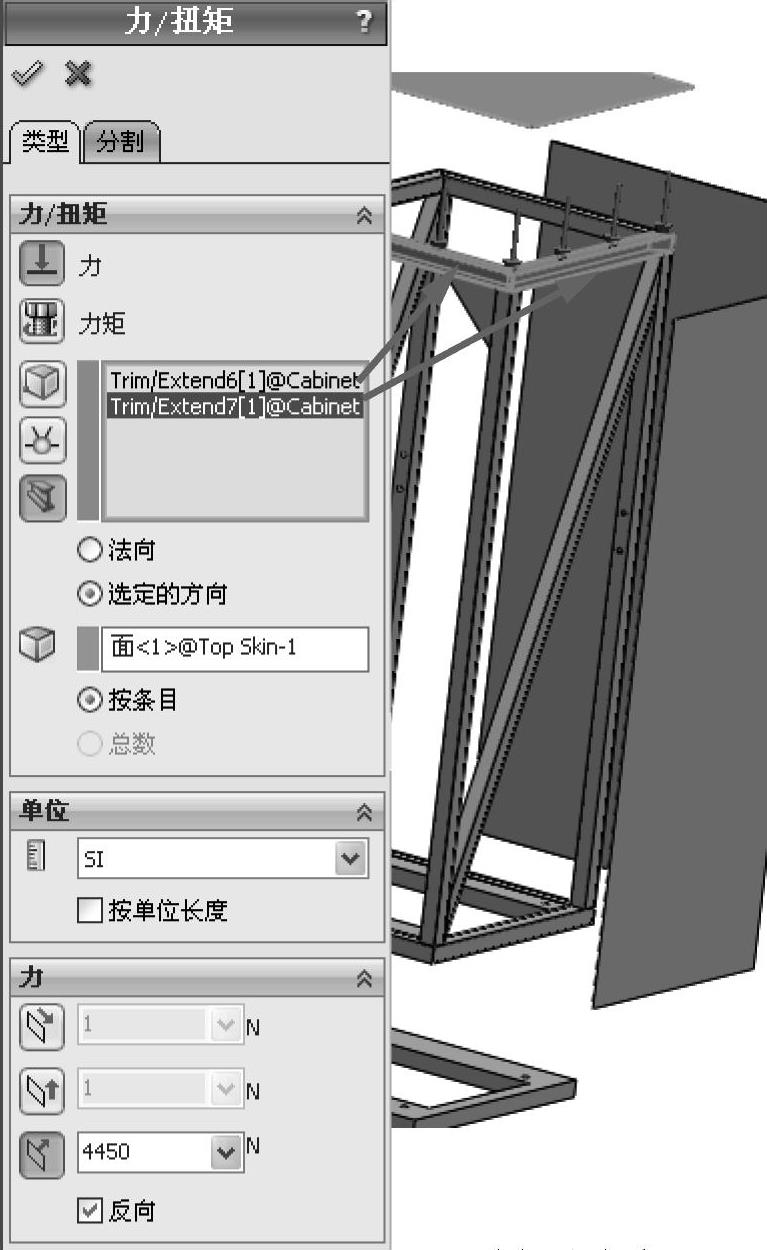

步骤13 横梁上的分布载荷

如图9-62所示,在两个横梁上指定大小为4450N的分布竖直载荷。

步骤14 对角撑板应用网格控制

对角撑板的内侧面应用网格控制。局部【单元大小】设定为38.1mm,【比率】设定为1.5。

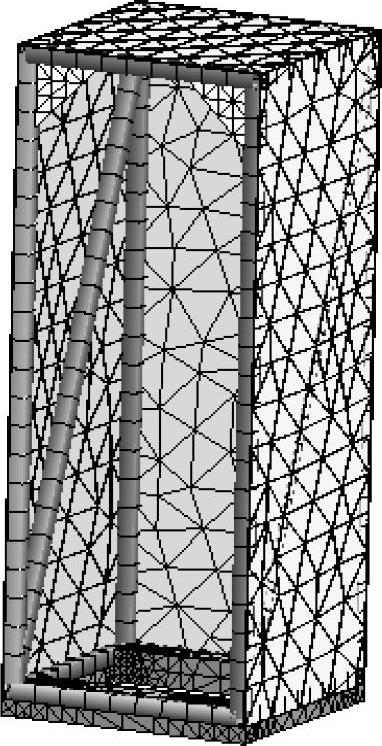

步骤15 创建网格

使用【基于曲率的网格】单元创建【高】品质网格,参数设置为:【最大单元大小】为111.37mm,【最小单元大小】为5mm,【单元大小增长比率】为1.6。

确保壳体的顶面和底面保持一致,如图9-63所示。

步骤16 显示网格细节

横梁、壳体和实体单元组成的混合网格单元节点总数为39 000,如图9-64所示。

步骤17 运行算例stress analysis

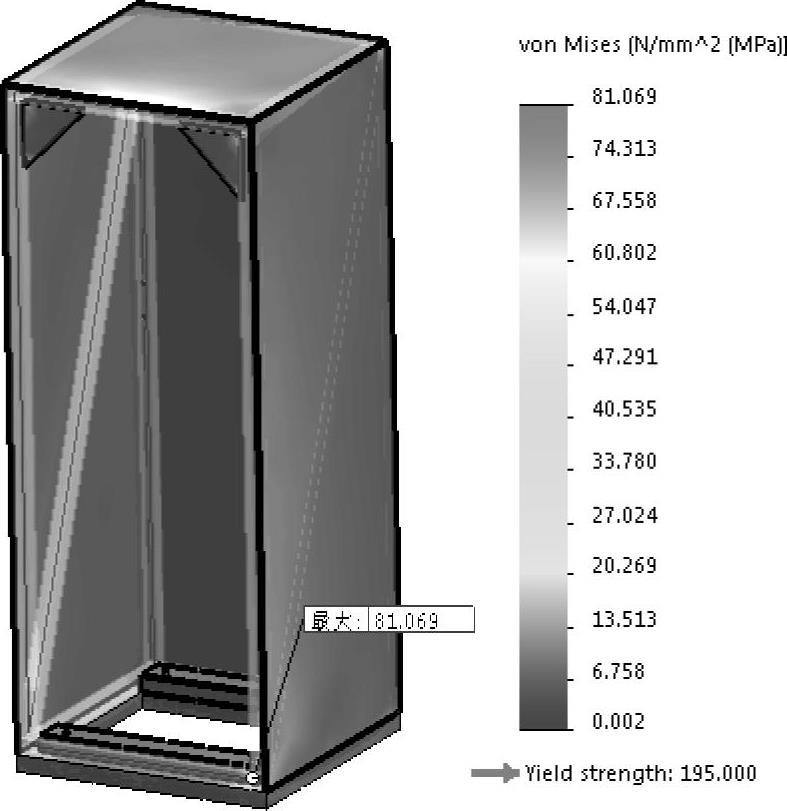

步骤18 图解显示von Mises应力

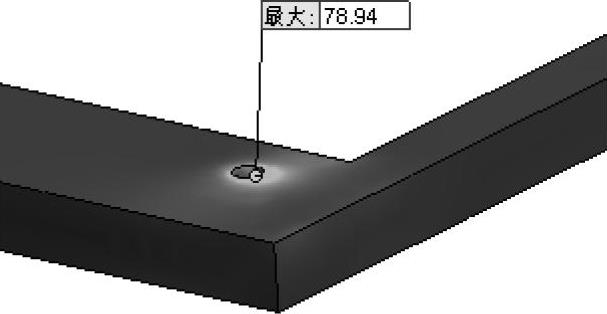

最大von Mises应力发生在实体和壳特征的锐角部位,大小为81MPa,如图9-65所示。这属于应力奇异区域,可以被忽略,如图9-66所示。在连接底板的圆孔附近也存在高应力区域

图9-61 施加集中力

图9-62 施加分布力

图9-63 划分网格结果

图9-64 网格细节

(顶部和底部的最大值是相同的,用户可以验证一下)。

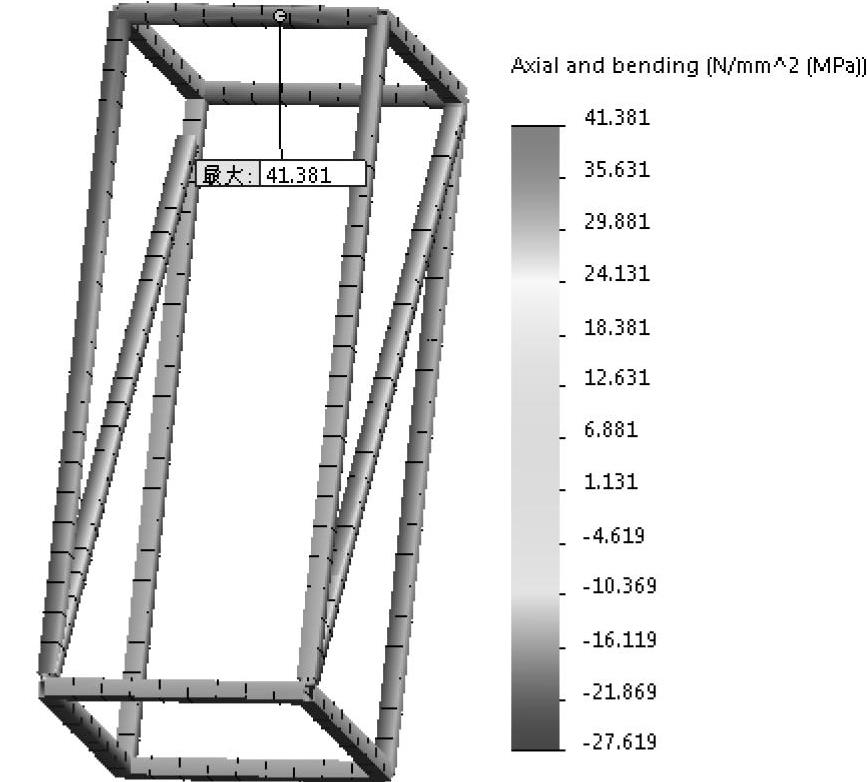

步骤19 图解显示横梁应力

编辑应力图解的定义并选择【横梁】。在【横梁应力】下选择【轴向和折弯】,并勾选【渲染横梁轮廓】复选框,如图9-67所示。

从横梁单元中最糟情况下的应力图解可以看出,最大应力为41.38MPa。

因此,可以得到强度方面的安全系数大约为195MPa/41.38MPa=4.7(195MPa是材料【铝合金】【5052-H32】的屈服极限)。结果表明柜子的框架设计具有足够的安全系数。

图9-65 实体与壳体单元应力结果显示

图9-66 应力最大值区域

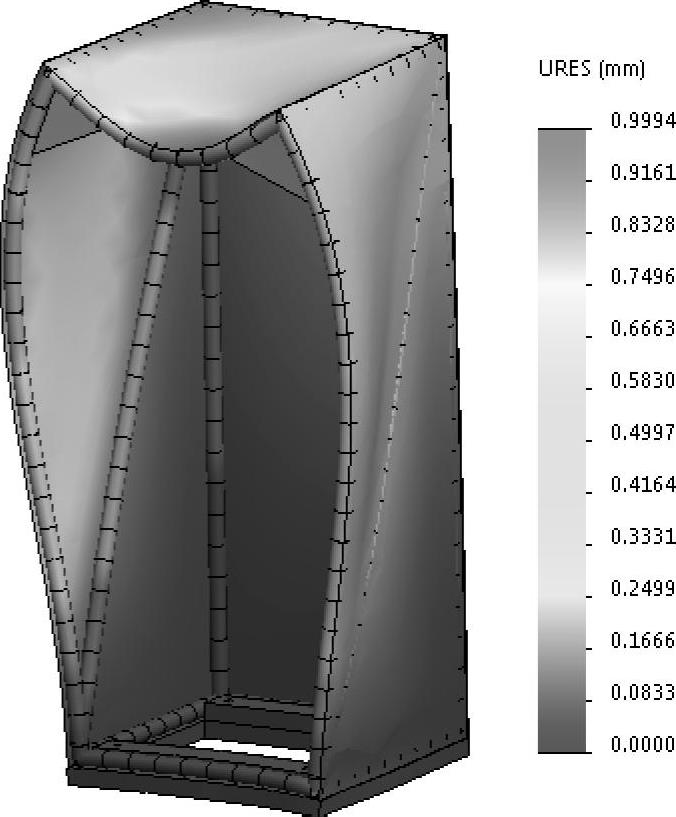

步骤20 图解显示合位移

柜子的最大位移约为0.99mm,如图9-68所示。

图9-67 横梁单元合成应力结果显示

图9-68 位移结果显示

步骤21 保存并关闭文件

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。