上文已经讨论了网格品质评估标准长宽比例。并在步骤29中给出了长宽比例的图解。

另一个网格品质评估标准为可用于判断高曲率和扭曲单元的雅可比。SolidWorks Simulation在网格划分阶段会自动检查单元的雅可比值,并不需要人工干预。然而,雅可比越接近1越好。其值同样不能接近于0或为负值,否则将导致严重的局部网格划分失败问题。雅可比检查只能用于高品质单元。

步骤34 图解显示雅可比分布

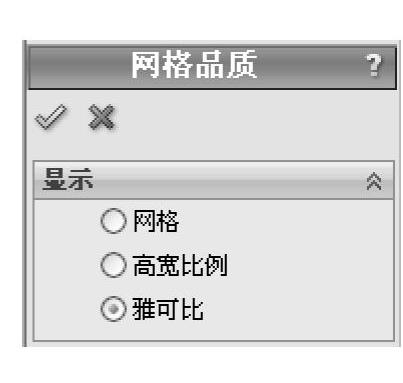

右键单击【网格】文件夹,选择【生成网格图解】,如图5-29所示。

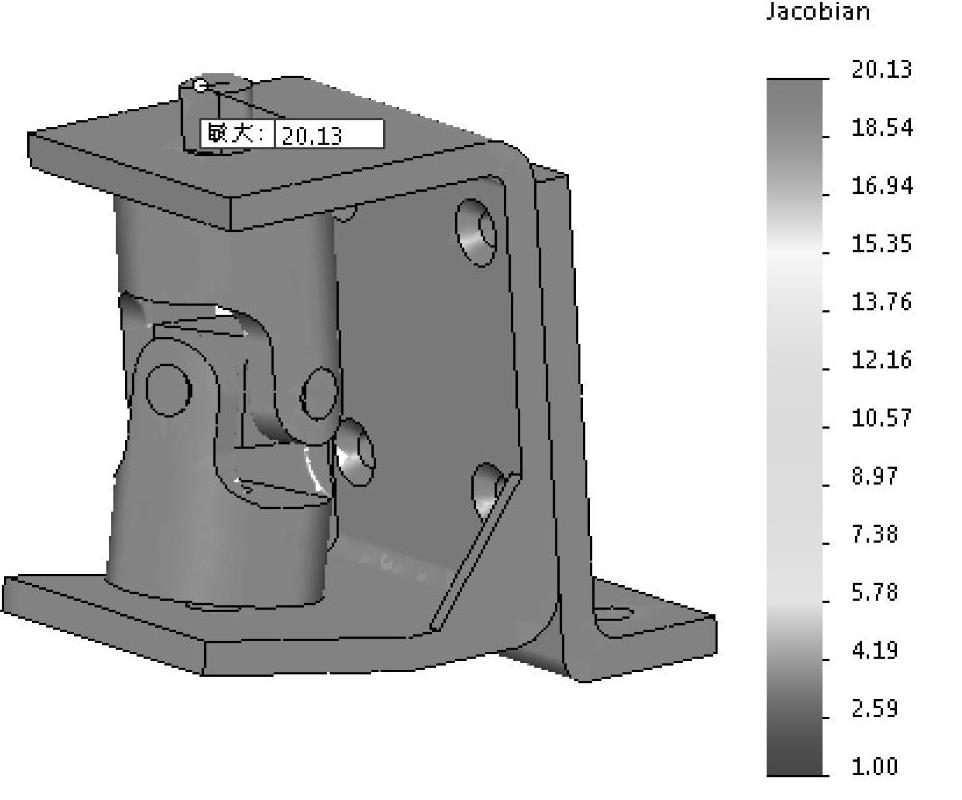

【显示】选择为【雅可比】并单击【确定】,雅可比显示值如图5-30所示。

图5-29 用雅可比检查网格品质

图5-30 雅可比值显示

模型的网格中最大的雅可比为20.13,这是可以接受的网格。

由于时间的关系,该算例已经事先计算完毕,并保存在“SolidWorks Simulation\Lesson 05\Case Studies\Cardan Joint\Completed”文件夹中。

步骤35 保存并关闭该装配体

步骤36 打开SolidWorks装配体

在completed文件夹中,打开装配体Cardan joint。

步骤37 图解显示应力结果

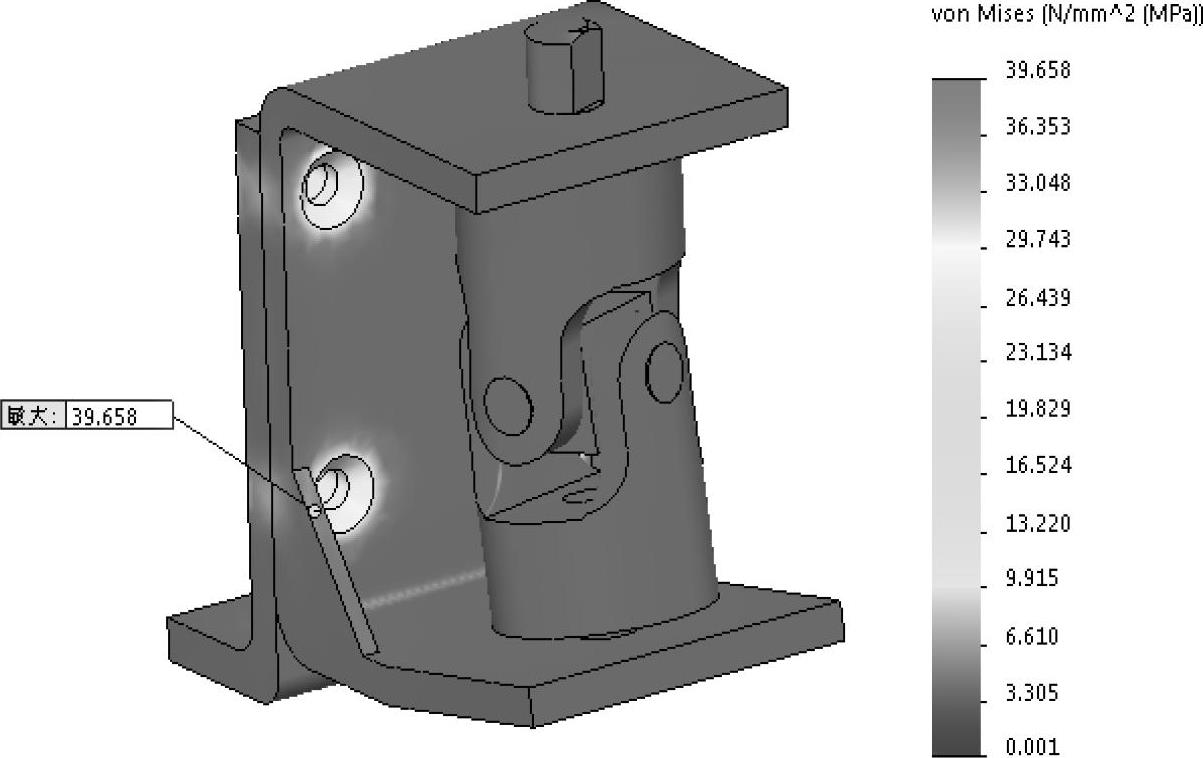

可以看到在螺栓连接位置附近有相当高的应力集中,如图5-31所示。

图5-31 应力显示结果

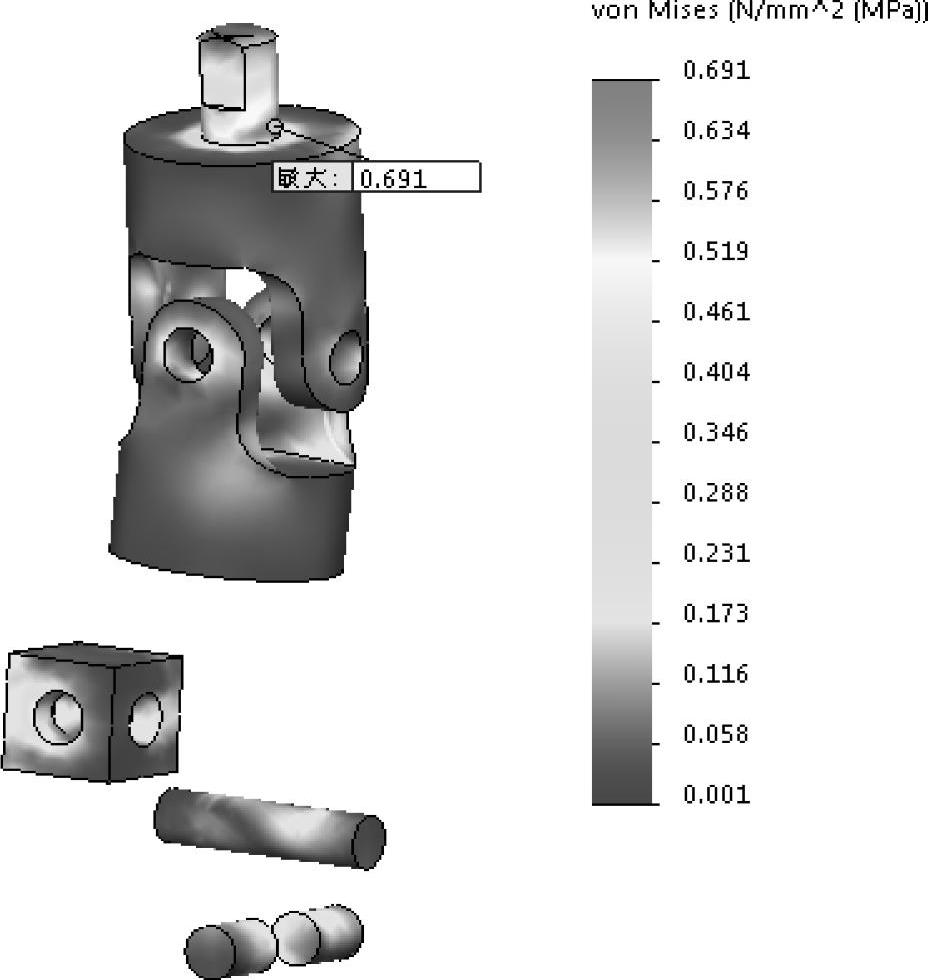

步骤38 图解显示von Mises应力结果

对Yoke_male、Yoke_female、spider及三个PIN显示应力结果。

如图5-32所示,最大的von Mises应力由0.43MPa升到大约0.69 MPa。这个升幅对装配体的零部件设计而言虽然微不足道(两个数值都远小于材料的屈服强度620MPa),但相对增幅仍然显著。

图5-32 模型有足够的安全系数

这个例子也说明了当重视应力结果时,有必要创建一套高质量的网格。因此可以断定,本装配体的设计拥有足够高的安全系数。

步骤39 图解显示安全系数的分布

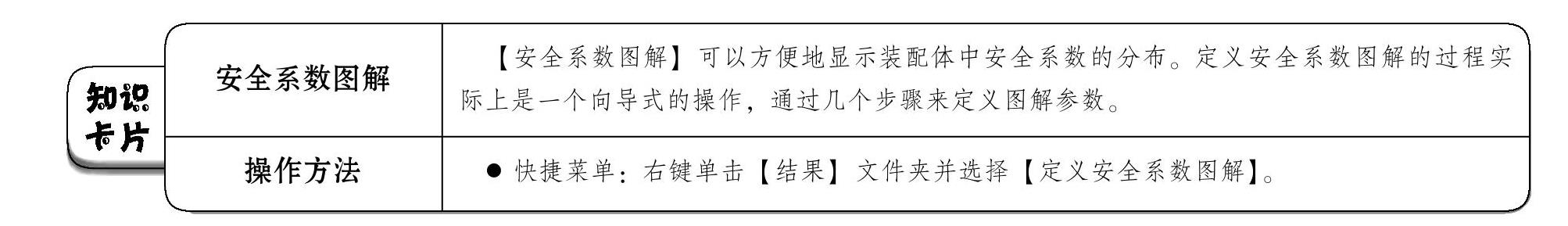

右键单击【结果】文件夹并选择【定义安全系数图解】。除了ASME锅炉和压力容器设计标准之外,都要求使用von Mises应力计算安全系数,“步骤1”选择【最大von Mises应力】,如图5-33所示。单击【下一步】。

提示

选项卡中的不等式 并不是安全系数的定义,用户要被该表达式迷惑。它只是软件用来定义von Mises应力屈服的准则,以标记材料屈服的位置点(即安全系数<1的地方)。本次用户可以忽略该表达式。随着用户对软件及理论的熟悉,将会对此越来越了解。

并不是安全系数的定义,用户要被该表达式迷惑。它只是软件用来定义von Mises应力屈服的准则,以标记材料屈服的位置点(即安全系数<1的地方)。本次用户可以忽略该表达式。随着用户对软件及理论的熟悉,将会对此越来越了解。

图5-33 选择von Mises应力

步骤40 指定材料常量(https://www.xing528.com)

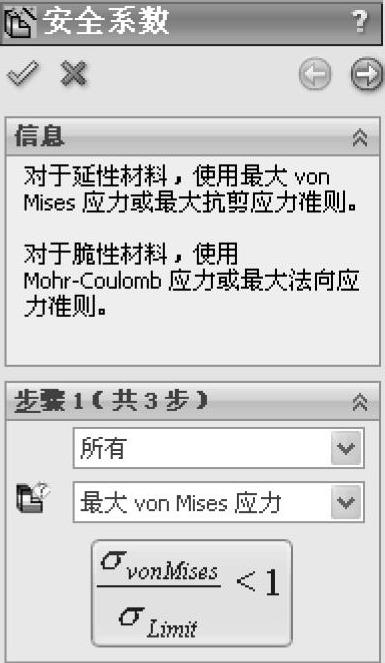

在“步骤2”指定材料常量,作为von Mises应力(已经在上一窗口中选定)的对比。

因为大多数标准都指定材料的屈服应力,【设定应力极限到】选择【屈服力】,【所用材料】选择1060Alloy,如图5-34所示。

提示

本例的计算在线弹性范围内是有效的,受限于材料“应力-应变”曲线上的屈服应力点。

同时注意到,在选项卡的底部列出了装配体使用的材料及其对应的屈服强度信息。单位可以在选项卡的顶部设置。单击【下一步】。

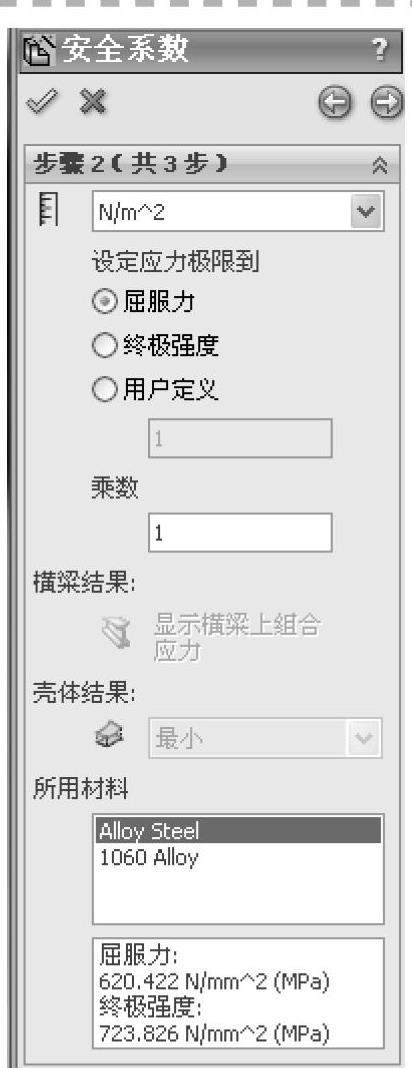

步骤41 指定安全系数

“步骤3”允许用户指定图解中的数量,选择【安全系数分布】,单击【确定】生成该图解,如图5-35所示。

步骤42 分析图解

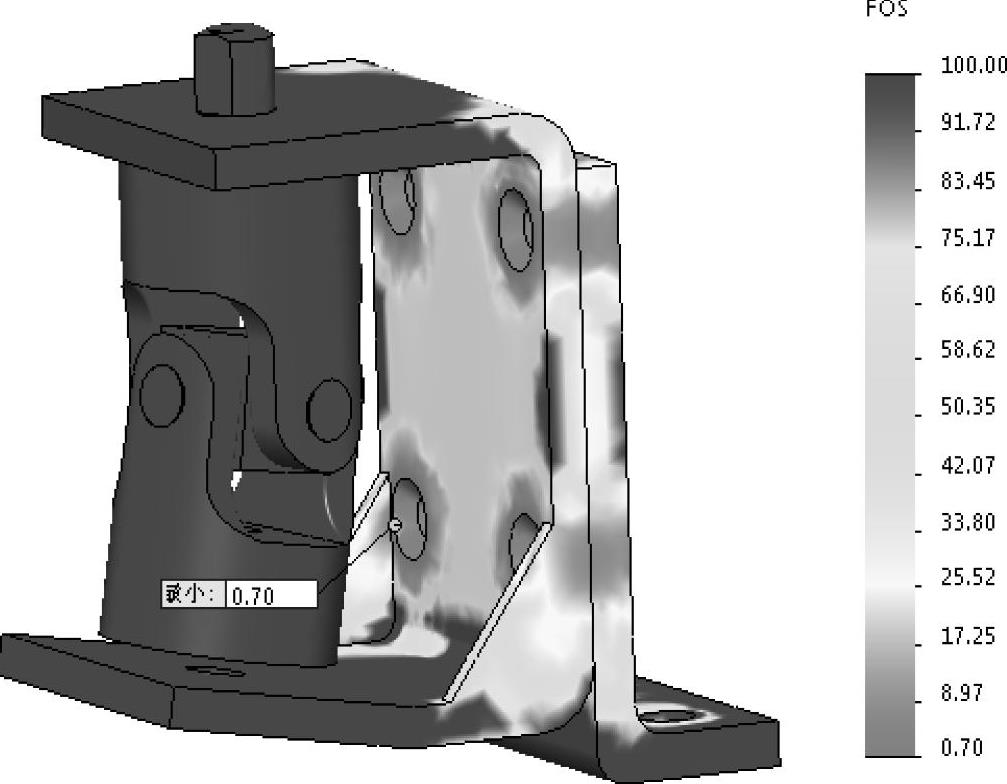

将图例的最大值改为100,可以看到安全系数的最小值为0.7,如图5-36所示。由于应力集中的原因,这个值是非常小的。将最小值设定为安全系数的设计数值(如3.5),是一个好习惯。

步骤43 编辑图解

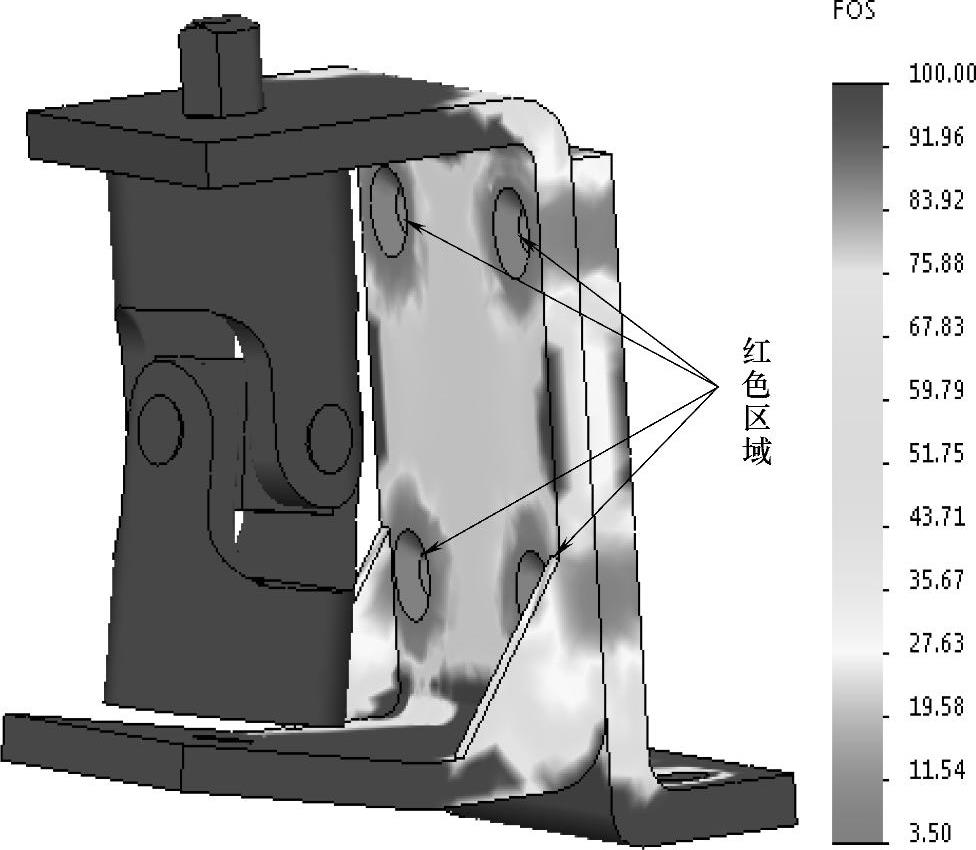

改变标尺的最小值为3.5,如图5-37所示。

图5-34 指定材料屈服应力

图5-35 指定安全系数

图5-36 安全系数图解

可以看到整个图解并没有发生显著变化。红色区域表明模型的这些部分并不符合安全标准的设计系数。

步骤44 Iso剪裁

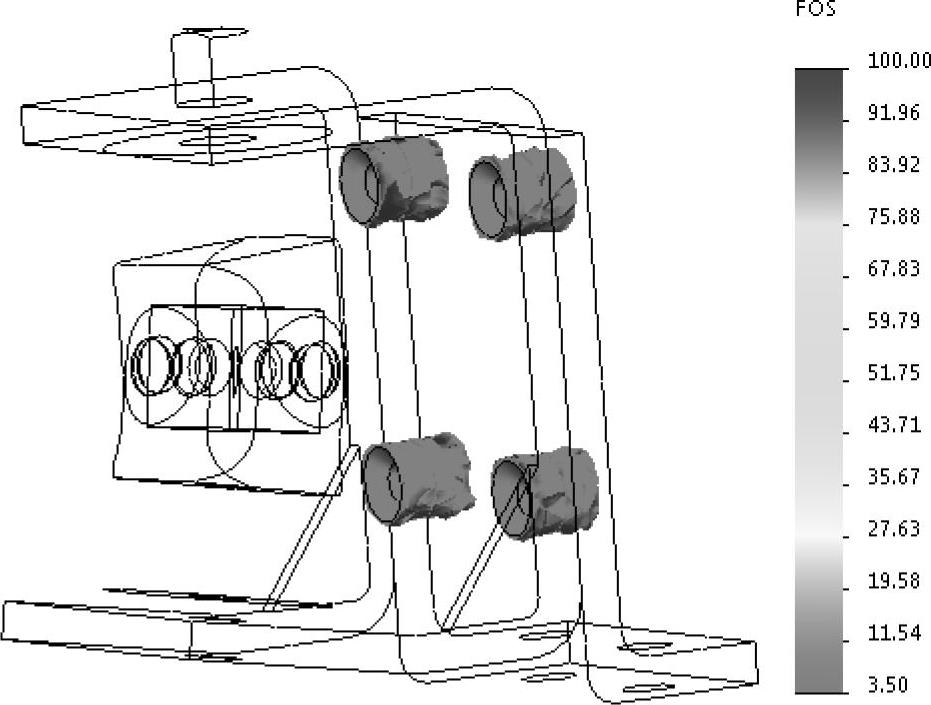

生成这个图解的Iso剪裁,显示安全系数低于3.5的区域,如图5-38所示。

该图解表明这些区域应当重点关注其失效情况,完成操作后关闭Iso剪裁。

步骤45 孤立零部件

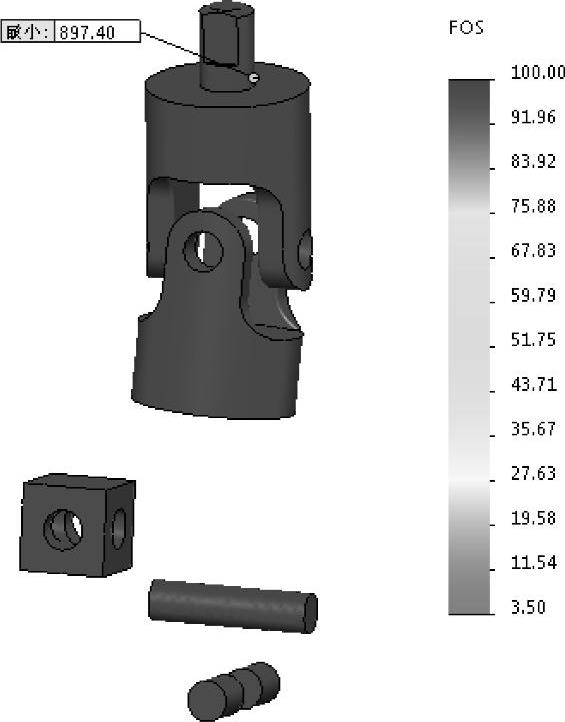

孤立零部件Yoke_male、Yoke_female、spider和三个PIN,重新生成安全系数图解,如图5-39所示。

从图表中可以看到安全系数的最小值为897.40,这是非常保守的。

图5-37 安全系数图解

图5-38 Iso剪裁图解

图5-39 孤立零部件

步骤46 保存并关闭零件

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。