本节重点讲解安全可编程逻辑控制机构中的安全PLC。

安全应用对规模化、灵活度等方面的需求促进了安全PLC的发展。可编程安全控制器与标准PLC的灵活性不相上下,但是,标准PLC与安全PLC之间有很大的区别。安全PLC可形成不同的平台,以满足更复杂的安全系统对于规模性、功能性、集成性的要求。

1.安全PLC硬件系统

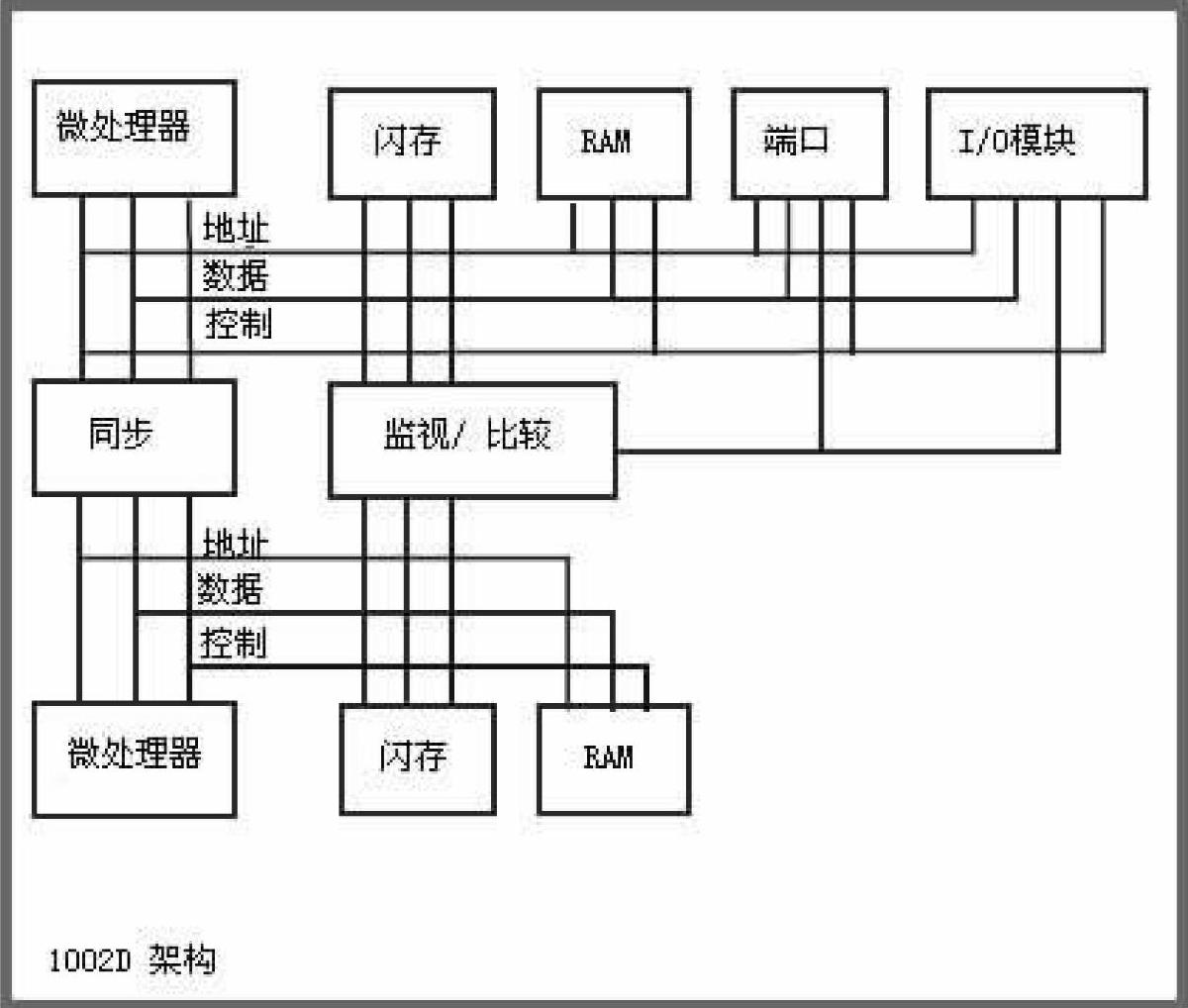

为达到所需的安全认证,在安全PLC中增加了CPU冗余功能和存储器、通信、I/O回路的内部诊断功能。标准PLC对此没有要求,而安全PLC会用更多的时间对存储器、通信与I/O进行内部诊断。对于编程人员来说,控制器运行系统中的冗余与诊断功能是透明的,故安全PLC的程序与标准PLC的程序非常相似。图8-10所示为安全PLC功能框图。虽然基于控制器的各种系列的微处理器会有少许不同,但是为达到安全等级均采用了相似的原理。

两个微处理器中任何一个微处理器都能执行安全功能,然后进行大量的诊断分析以确保两个微处理器同步运行。这种结构类型称为1oo2D。当然,必要时可采用多个微处理器处理I/O、存储器与安全通信,并由监控回路执行诊断分析。

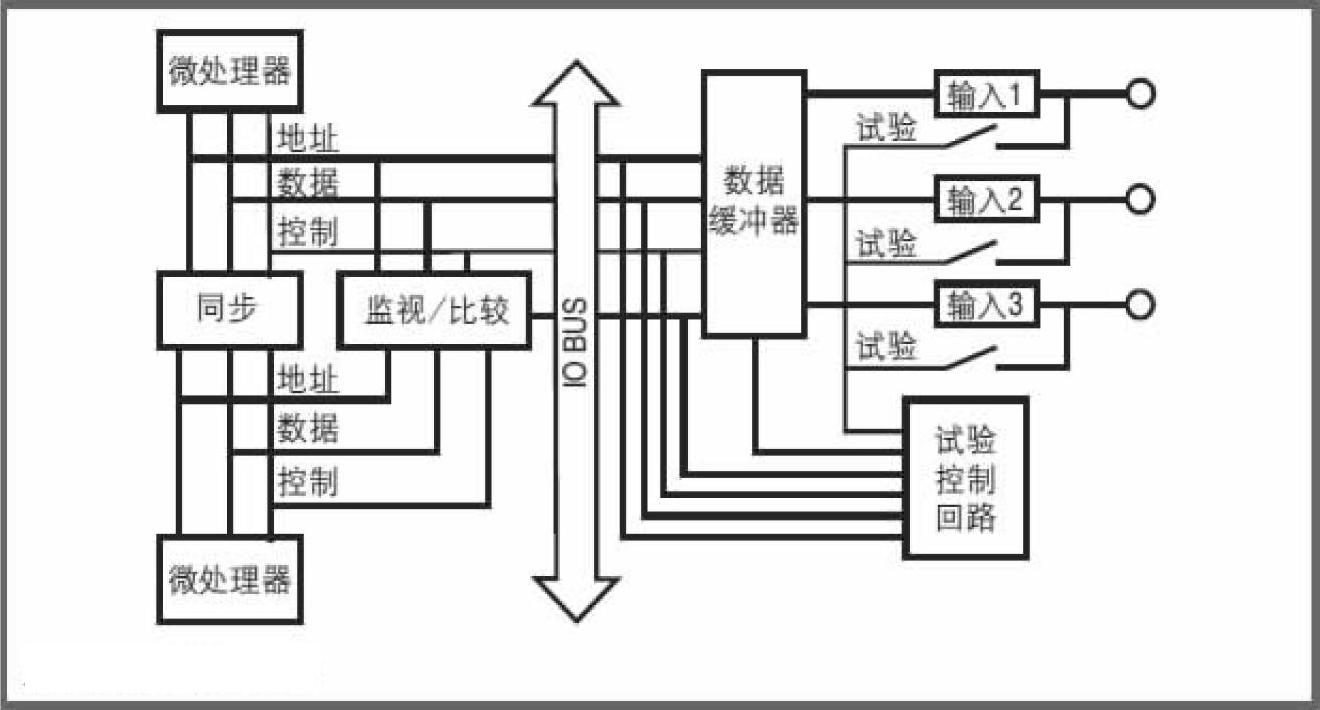

另外,对于每个输入回路每秒进行多次内部测试,以保证其运行正常。例如,用户在一个月中可能仅需按一次急停,但当按下急停时会对输入回路进行连续测试,以使安全PLC能对急停进行正确的内部检测。安全输入模块框图如图8-11所示。

安全PLC的输出为电子通道型或者符合安全等级的固态型输出。为确保能切断输出,输出回路与输入回路一样在每秒内也经过多次测试,如果3个回路中有一个出现故障,则另外两个输出回路会切断该输出,并由内部监视回路报告故障。也就是说,当探测到错误时装置会进入失电状态,也就是通常所说的“安全状态”。

图8-10 安全PLC功能框图

(https://www.xing528.com)

(https://www.xing528.com)

图8-11 安全输入模块框图

2.安全PLC软件结构

安全PLC的编程与标准PLC非常相似,以上所述诊断与错误检查已由操作系统完成,无需编程人员执行。大多数安全PLC都采用安全系统编程所需的特殊指令,采用这些指令的目的是模拟相应安全继电器的功能,例如,执行急停指令时与MSR 100系列中的MSR 127极为相似。虽然这些指令背后是复杂的逻辑,但编程人员将这些功能块连在一起后,安全程序看起来还是相对简单的。这些指令以及其他逻辑、数学函数、数据处理等均经过第三方的认证,以确保其运行符合适用标准的规定。

在拥有安全功能与标准控制功能并且这两种功能一起工作的单一控制架构内,利用安全控制解决方案可进行完全整合。通过安全与标准控制机构的整合,用户能够在安全网络上使用通用控制硬件、分布式安全I/O或通用HMI(人机接口)装置,从而降低成本,缩短开发时间。图8-12所示为控制与安全的整合示例。

图8-12 控制与安全的整合

与安全无关的标准功能位于主任务中,与安全有关的功能位于安全任务中。所有标准功能以及与安全有关的功能之间相互隔离。安全标签可由标准逻辑直接读取,安全标签通过以太网、控制网、设备网在GuardLogix之间交换,通过外部设备如HMI(人机接口)、PC或其他控制器可直接读取安全标签。

值得一提的是,在现代安全网络中,可采用单根电缆与安全装置、标准控制装置进行通信。CIP(通用工业协议)是由ODVA(开放式设备网供货商协会)出版的开放式标准协议,利用该协议,可在设备网、控制网、以太网上的各安全装置之间实现安全通信。由于CIP安全性协议是标准CIP协议的延伸,所以安全装置与标准装置可存在于同一网络中,用户也可桥接含有安全装置的网络,从而能够细分安全装置,以便对安全响应时间进行微调。

除了使用保护设备之外,还可以采取一些保护措施,比如防止意外接通电源。许多标准都涉及防止意外接通电源,如ISO14118、EN1037、ANSI Z244-1等。这些标准有一个共同主题:防止意外接通电源的主要方法是切断系统电源,然后将系统锁定在断开位置,以使人员能安全进入机械的危险区域。主要方法有:为新型机械配备可锁定式能量隔离装置、悬挂警示牌、增设安全隔离系统、隔离负荷、提供钥匙安全联锁系统等。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。