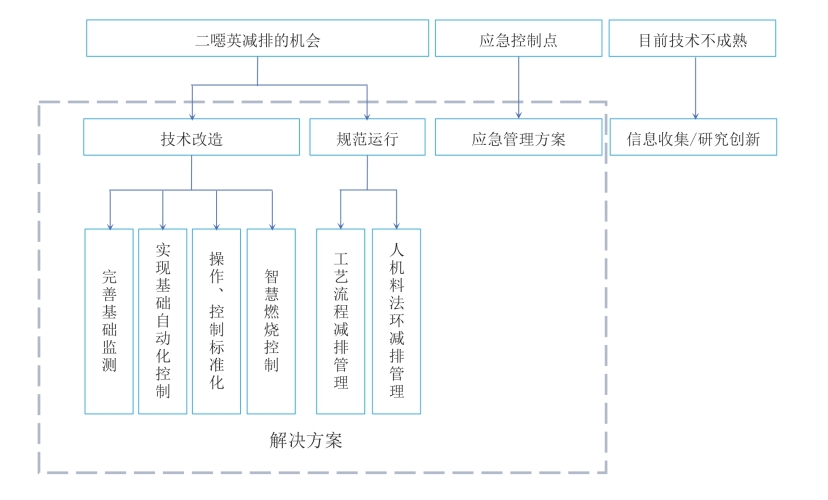

根据以上分析,本次技改主要围绕垃圾燃烧的全过程,采用技术改造、规范运行、应急管理方案等措施,不断改进,使垃圾燃烧控制系统持续优化,让焚烧炉保持在最佳的燃烧状态,减少二噁英的生成,达到持续减排的目的(如图12)。

图12 垃圾焚烧厂二噁英减排设计逻辑框图

(一)技术改造实践

主厂垃圾焚烧控制系统采用引进进口焚烧炉所配套的测控系统,不适应国内没有分类及湿的垃圾。该系统仅仅设置了一些常规的检测手段,仅能实现一些基础自动化功能。目前整个焚烧控制基本依赖于操作人员自身经验运行,由于操作人员缺乏对整个系统及设备运行状态的分析手段及相应的调整措施,对进一步提升垃圾热灼减率,降低二噁英排放造成很大的局限性。例如,完全燃烧控制最基本的条件是已知燃料的热值、质量和氧气量,通过一定比例达到充分燃烧,针对大型焚烧炉而言,一次风支管流量、垃圾料层厚度、炉内燃烧状况(火焰火线位置)、炉膛温度场均匀性是进行焚烧炉燃烧控制的重要参考量。然而,这些运行参数均没有被有效监测,在这种工况下,无法得到燃烧状态的反馈信息,从而不能保证垃圾的完全燃烧。

经过分析研究,技术改造设计如下:① 完善基础检测,以增加必要的检测信息;② 实现基础自动化控制,达到单回路闭环控制稳定可靠;③ 实现标准化作业,操作标准化,控制标准化,有利于快速实现自学习;④ 实现燃烧智能化,使得焚烧过程的自动最优化。

1.完善基础监测

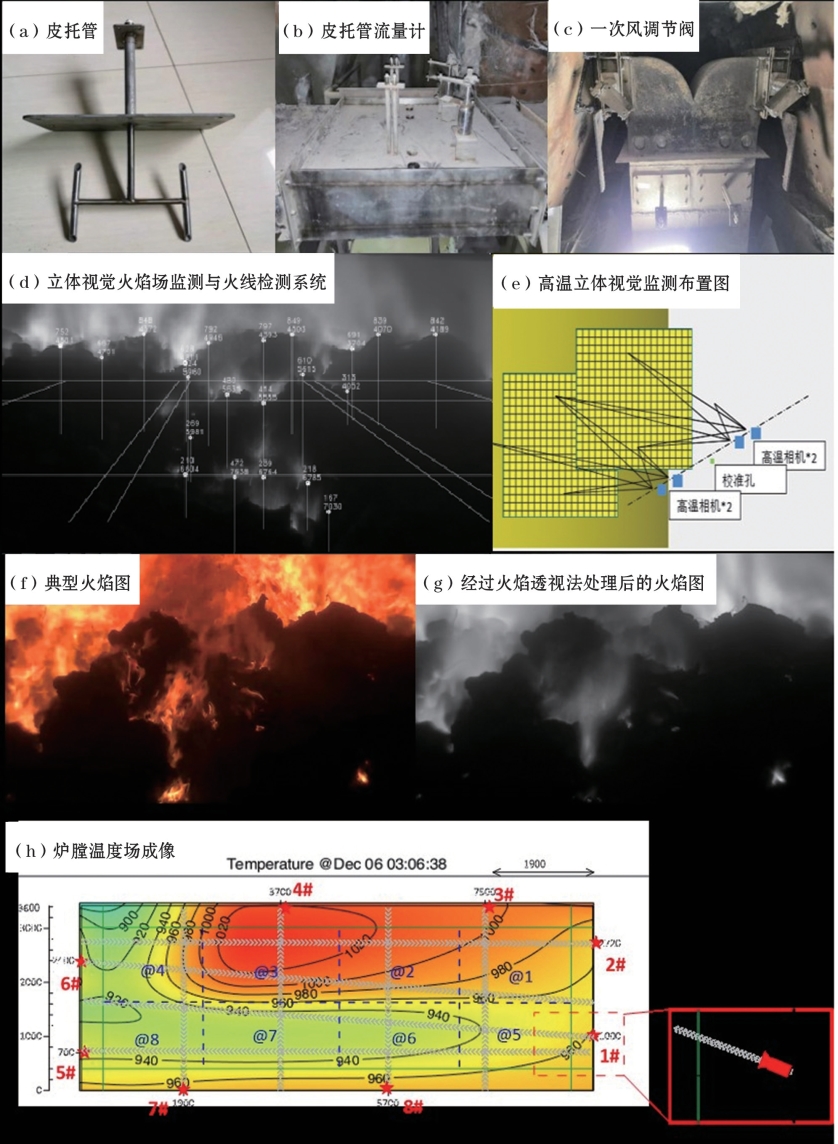

新增了基础监测项如图13,包括一次风支管流量检测系统、立体视觉火焰场监测与火线检测系统、垃圾料层厚度检测系统和炉膛温度场检测系统。

一次风支管流量检测系统由皮托管(图13a),皮托管流量计(图13b)和愤懑调节阀门(图13c)三者构成。焚烧炉有16个支管流量检测系统,分别安装在炉排的各个一次风支流管中,用于实时检测和调节各个支管的风量。

立体视觉火焰场监测与火线检测系统是按照人体双目立体视觉原理,用双摄像机同步采集垃圾焚烧火焰视频图像的系统(图13e)。系统建立双目立体视觉系统,用双摄像机对同一区域观察,根据两个摄像机观察到的图像差异,结合特征识别、双目视觉定位及人工智能神经网络技术,对垃圾焚烧炉内空间进行立体识别,获得焚烧空间的三维空间信息(包括三维平面信息、宽度信息、高度信息和斜度信息等)。获取的典型火焰图像(图13f),由于火焰的剧烈跳动,不容易判断整个火场的燃烧分布情况,完全无法观察到火焰后方的情况,经过本项目创新开发出的火焰透视算法处理后(图13g),可以较为清晰地观察到火焰后方的情况以及整个火场的燃烧分布情况,即所谓的火线。结合图像处理技术,根据燃烧图像检测关键点,得到有效燃烧区内燃烧物表面若干关键点的三维空间信息,获得燃烧物三维表面曲面,计算燃烧物三维表面曲面与焚烧空间三维平面信息之间的距离,通过模型计算出观察区域内物体的三维坐标及炉膛火焰特征参数,并把“模式”映射成为“行为”信号,实现垃圾燃烧火线与炉膛火焰的坐标化检测,对于实现智能燃烧控制提供了重要参数(图13d)。

炉膛温度场检测系统由8个相同参数的红外线测温仪按照一定空间位置组成的平面温度场监测系统。在垃圾焚烧炉膛炉出口上钻孔安装8个相同参数的红外线测温仪,并利用红外线测温仪实时数据进行炉膛温度场层析成像(图13h)。通过完善基础计量测量及检测,垃圾焚烧系统能实时获取完整的垃圾焚烧状态信息,为自动化、智能化控制提供数据支撑。

2.完善基础自动化控制

改善了给料控制、上下炉排控制、一次风流量控制、二次风流量控制、蒸发量自动控制、炉内温度控制、给水自动控制、减温水自动控制、含氧量控制等闭环控制单元,使各单回路闭环控制更加稳定可靠;进一步优化飞灰固化控制逻辑,将飞灰固化各参数接入DCS进行显示、控制、存储,将飞灰固化过程透明化、稳定化。

3.操作、控制标准化

成立了项目责任人负责制的调试团队,注重对调试操作人员的理论培训,了解燃烧智能控制系统的构成、原理,熟悉数学模型中各参数之间的耦合关系,掌握燃烧智能控制系统控制参数的设置,要求调整方式和具体参数值设置相对固定,统一编写异常工况下的应急处理措施,各值遵照执行,定期召开调试分析会,总结经验。

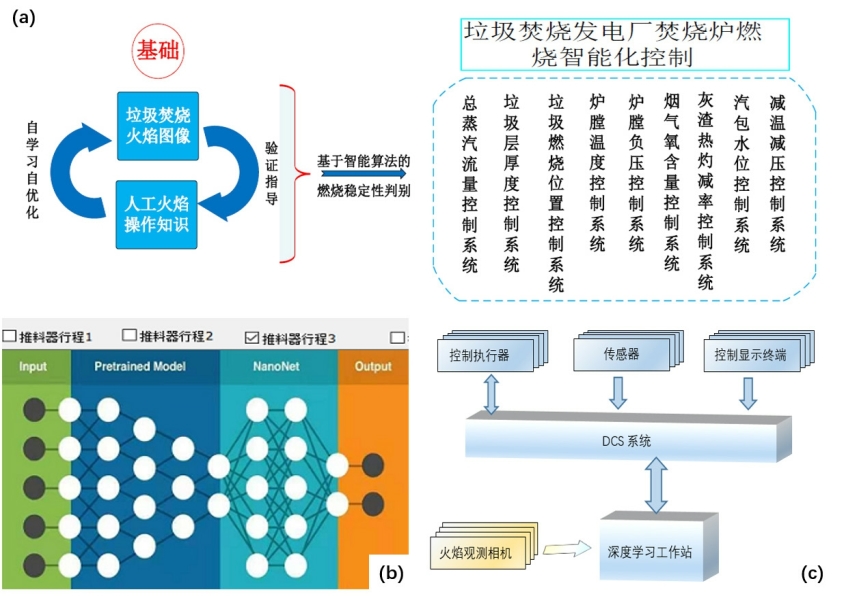

4.智慧燃烧控制

引入深度神经网络技术,采用计算与仿真、建模、建库等方法,提炼升华理论,构建实施一个完整的焚烧炉智能化控制系统。焚烧炉智能化燃烧控制系统摒弃了基于燃烧参数进行数学建模和燃烧状态估计的方法,采用基于垃圾焚烧火焰图像的燃烧稳定性判别,运用特殊的检测和算法把人工基于燃烧火焰的操作和知识完整植入控制系统之中。通过自学习、自寻优的模式改变了常规控制由于参数的间接性和模型的复杂性导致智能燃烧控制效果不良的问题。从而实现炉排焚烧能力充分而合理的利用,满足了垃圾燃烧稳定控制和排放控制的需求。

图13 新增基础检测项

(https://www.xing528.com)

(https://www.xing528.com)

图14 基于深度神经网络的智慧燃烧系统

(a)系统的总技术路线;(b)神经元控制模型示意图,其中核心数据包括:料层厚度、火焰火线位置、炉排下风量、炉排下风门调节阀位、焚烧炉炉膛温度场、锅炉二烟道温度、烟气参数等;(c)智慧控制系统框图,神经元控制系统是一个持续自学习和完善的过程,在生产过程中不断地深度学习和优化,最终有效地指导生产和运行控制

(二)规范运行

空港厂焚烧炉采用国内知名的重庆三峰马丁SITY2000型往复式逆推机械炉排炉,炉排面由固定炉排与活动炉排交替安装而成,炉排运动方向与垃圾运动方向相反,其运动速度可以任意调节,以便根据垃圾性质及燃烧工况调整垃圾在炉排上的停留时间。炉排分为三个区段:预热干燥段、燃烧段和燃烬段,炉排炉采用层状燃烧技术,垃圾在炉排上着火,热量不仅来自上方的辐射和烟气的对流,还来自垃圾层的内部,垃圾通过活动炉排片的逆向运动而得到充分的搅动、混合及滚动,使生活垃圾更易着火和燃烧完全。

1.工艺流程减排管理

入厂垃圾在卸入储存池之前,进行检视,禁止危废、工业垃圾等入厂。

精细管理储存池,匀化垃圾,充分发酵,畅通排水,精料入炉,便于燃烧工况调节控制。主要包括:对储存池进行分区管理,确保投烧区垃圾在储存池停留5d以上;利用抓斗起重机对储存池的垃圾进行定期倒垛、翻动,充分发酵,提高热值;有效地导排出储存池内的渗沥液;及时清理出不宜入炉的异常垃圾。

垃圾起重机将垃圾送至炉排炉的给料斗,经给料溜槽,给料器把垃圾推到逆推式机械炉排上进行干燥、燃烧、燃烬及冷却,炉排面下部设计一次风室供应垃圾燃烧所需的空气并对炉排片进行冷却;炉膛设计前后拱,以加强对炉排上垃圾的热辐射,二次风通过炉膛前后拱喷射入炉内,加强烟气的扰动,延长烟气的燃烧行程,燃烧产生的烟气完全保证燃烧室内维持850℃以上的停留时间不少于2s。焚烧产生的烟气进入余热锅炉进行余热利用,垃圾燃烧后的炉渣经除渣机收集,炉渣的热灼减率不大于3%。为了稳定炉温和余热锅炉蒸发量,须适当增加垃圾焚烧量,但不能增加太多,一般实际炉排机械负荷不能高于额定炉排机械负荷,热负荷处于垃圾焚烧炉燃烧图正常工作区,即在额定处理能力(负荷)下运行,力求保持在额定工况点运行。一次风和二次风的比例要控制好,要有一定的过剩空气,要求锅炉出口氧含量应控制在6%~9%,过大燃烧效率低,过小易造成不完全燃烧,有利于二噁英生成。

燃烧产生的高温烟气进入余热锅炉,与锅炉中的水进行充分的热交换,产生的蒸汽进入汽轮发电机组做功产生电能,经余热锅炉迅速冷却后的烟气进入烟气净化系统,烟气净化系统采用“SNCR+旋转喷雾半干法+活性炭喷射吸附+袋式除尘器”的组合工艺技术,净化后排放的烟气满足环评批复要求,优于《生活垃圾焚烧污染控制标准》(GB 18485—2014)。

喷雾脱酸塔、布袋除尘器收集的飞灰封闭输送到飞灰仓,经过水泥和螯合剂稳定化处理达到《危险废物鉴别标准-浸出毒性鉴别》(GB 5085.3—2007)浸出毒性标准和《生活垃圾填埋场污染控制标准》(GB 16889—2008)标准后送至政府指定的生活垃圾卫生填埋场进行填埋。

生活垃圾在垃圾储坑内脱出的渗滤液被输送至渗滤液处理系统,达到《生活垃圾填埋污染控制标准》(GB 16889—2008)和《城市污水再生利用工业用水水质》(GB/T 19923—2005)中敞开式循环冷却水系统补充水水质的要求后回用。

2.人机料法环减排管理

强化团队环保意识,达标排放不仅仅是企业生存的基本保障,更是团队身心健康的根本前提,牢固树立新时代环保理念,严格遵守工艺规程,让减排成为团队的自觉行为。

主体设备执行档案履历管理,制定周期性滚动修复计划,维持主体设备的功能和精度,确保主体设备稳定可靠运行,降低设备故障,减少非计划停运次数。焚烧炉主控温度能自动启停助燃燃烧器。活性炭在线计量准确,给料均匀,实际投加量不低于基准投加量,定期检查活性炭管道和喷枪,防止活性炭受潮堵塞管道,更换磨损的专用喷头,保证活性炭在烟气内喷洒均匀。“活性炭吸附+布袋除尘器拦截”工艺,二噁英脱除率能达到98%以上,布袋除尘器及滤袋严密不泄漏是关键,防止空气进入造成烟气结露糊袋;布袋除尘器定期清灰,压差稳定。

持续精细化管理垃圾,树立精料入炉观点,为后续焚烧调整提供有利条件;活性炭每次入厂检测碘吸附值、颗粒度,质量不合格的拒绝接收;活性炭指标参数中,孔径分布对二噁英的吸附有较大影响,优选有利于二噁英吸附的中孔活性炭(20nm≤φ≤80nm)。

根据国家法律法规和标准,地方规范和管理要求,以及行业标准建立完善企业管理制度和操作规程:垃圾储存池垃圾匀化管理操作规程有利于燃烧工况调节控制;启停炉操作规程规范了焚烧炉烘炉、停炉过程的具体操作行为,达到了抑制二噁英的生成,减少了二噁英排放;飞灰管理相关制度固化了飞灰螯合工艺,密闭收集、密闭存放,对飞灰档案式管理,具有可追溯性。

通常认为,焚烧炉炉膛内实现“3T+E”,能有效抑制二噁英高温气相生成。所谓“3T+E”,是指炉膛主控温度区温度(temperature)大于850℃、烟气在温度大于850℃区域停留的时间(time)大于2s、较强的烟气湍流度(turbulence)(也称烟气混合强度,表示一烟道内烟气流场的均匀程度,常用雷诺系数衡量,雷诺系数Re=ρvd/μ,其中ρ为流体的密度,v为流体的流速,d为特征长度,μ为流体的黏性系数,一般要求雷诺系数Re大于15000)、过量空气(excessive)6%~8%。垃圾焚烧“3T+E”就是要求保持炉膛内温度场、烟气流场、氧量分布均衡,即燃烧稳定,减少二噁英高温气相生成,控制要点是运行时保证入炉垃圾数量、质量稳定,保持垃圾在炉排上的厚度均匀,防止炉排局部漏风;一、二次风分配合理;减少炉排翻动次数,减小引风量,以减少烟气中的飞灰量。由于垃圾焚烧中二噁英产生具有“记忆效应”,及时维护锅炉清灰系统,保持锅炉清灰的有效性,防止锅炉受热面积灰,定期停炉检修,清除炉壁结焦、受热面积灰和结焦,保持锅炉管壁干净清洁;提高后端烟道的热交换效率,有利于减少燃烧后区二噁英低温异相合成,能有效地降低二噁英的排放。

(三)应急管理方案

保持助燃燃烧器始终处于热备用状态,焚烧炉主控温度降低时能自动启动助燃燃烧器;焚烧线运行过程中,石灰浆(粉)、尿素(或氨水)和活性炭系统一用一备;启停炉作为异常工况,严格按照启停炉工艺规程操作;建立飞灰运输、暂存和处理处置登记制度,对飞灰的去向和处理处置情况应进行详细记录,对螯合不合格飞灰建立台账,跟踪处理;智慧燃烧控制系统嵌入到原DCS控制系统中,保留了原DCS控制系统所有功能,制定了运行异常时,平稳退出的应急措施,两套控制系统能实现无扰切换。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。