生活垃圾焚烧二噁英的来源主要有四种途径[4]-[9]:

(1)垃圾中本身存在恒量的二噁英在焚烧过程中未能完全破坏或分解,从而附着在飞灰及烟气中;

(2)从头合成产生,在CuCl2等催化剂的催化下从无机碳、氯出发,通过氧化和缩合反应从头合成二噁英类。该反应主要发生在垃圾焚烧炉尾低温区,反应速率受O2、Cl2、NH3、SO2和H2O影响;

(3)高温气相中小分子烃类的均相反应,小分子烃类或自由基在600 ℃以上的温度区域经过一系列复杂反应生成二噁英;

(4)高温气相中前体物质的非均相反应,不完全燃烧产生的前体物质吸附在飞灰表面,在表面金属的催化下发生一系列复杂的前体物质缩合反应生成二噁英。

针对以上途径,控制和减少垃圾焚烧过程中二噁英的生成和排放,主要有三种基本思路:减少二噁英生成、阻止二噁英再生成、去除已生成的二噁英。

(一)云南绿色能源有限公司(西山厂)

西山厂参与项目的三条线均为流化床工艺,根据运行及环境绩效审计报告,西山厂与《斯德哥尔摩公约》BAT/BEP的符合程度仅为72%,通过技术改造,西山厂符合《斯德哥尔摩公约》程度由72%提高至90%。西山厂针对绩效审计报告中提出的改善建议主要进行了五项技术改造:破碎机升级、DCS系统升级、引入阿里云控制、850℃2秒认证、布袋更换。第一至第三项改造提升了燃烧稳定性,减少了二噁英生成,第四项能破坏已生成的二噁英类物质,阻止二噁英再生成,第五项改造提升了对烟气中二噁英类物质的净化能力,去除已生成的二噁英类物质。

1.正常工况阶段烟气二噁英排放

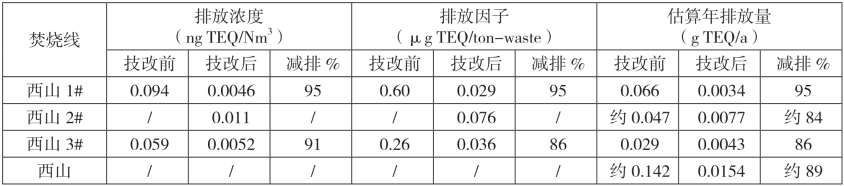

西山1#焚烧线和3#焚烧线在技改前各进行了一周期三频次的正常工况二噁英监测,监测结果分别为0.094ng TEQ/Nm3和0.059ng TEQ/Nm3,1#焚烧线的排放浓度非常接近GB 18485-2014规定的排放限值0.10 ngTEQ/Nm3,存在较大的超标风险,难以确保持续达标排放。经过技术改造后,两台焚烧线各进行了两周期共计六频次的技改验收监测,监测结果的平均值分别为0.0046ng TEQ/Nm3和0.0052ng TEQ/Nm3,排放水平显著优于标准规定的限值,烟气中的二噁英浓度相较于技改前分别降低了95%和91%,超标风险显著下降,根据厂方提供的工况参数,排放因子分别下降了95%和86%,估算的正常工况年排放量分别下降了95%和86%。

表27 西山厂技改前后正常工况阶段二噁英排放情况

西山2#技改前的年排放量以1#线和3#线技改前的均值估算

2.启停炉阶段二噁英排放

根据技改前排放基线,启停炉阶段的烟气二噁英浓度显著高于正常工况,西山1#焚烧线和3#焚烧线停炉阶段的二噁英排放浓度分别为正常工况的85.1和9.5倍,提升焚烧线运行稳定性,减少启停炉频率是二噁英减排的重要途径之一。

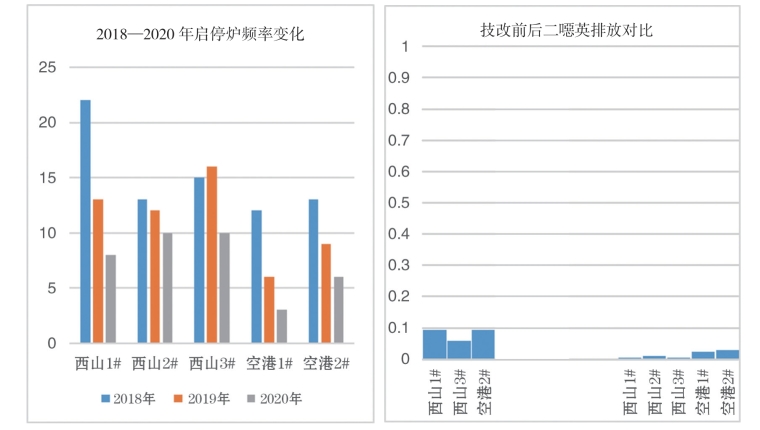

西山厂在技术改造后启停炉频率显著下降,从2018年的50次、2019年的41次降低至2020年的28次,降幅为44%,根据技改前启停炉排放基线数据,西山1#焚烧线和3#焚烧线在启停炉阶段的估算减排量分别为1.8 mg TEQ/a和0.07 mg TEQ/a。

表28 西山厂技改前后启停炉阶段二噁英排放情况

西山2#的单次启停炉排放以1#线和3#线的均值估算

(二)昆明三峰再生能源发电有限公司(空港厂)

空港厂参与项目的两条线均为炉排炉工艺,根据运行及环境绩效审计报告,空港厂与《斯德哥尔摩公约》BAT/BEP的符合程度仅为70%,通过技术改造,空港厂符合《斯德哥尔摩公约》程度由70%提高至94%。空港厂针对绩效审计报告中提出的改善建议主要进行了四项技术改造:DCS系统升级改造、焚烧炉燃烧智能化控制项目、焚烧线烟气净化系统升级改造、焚烧线清灰装置升级改造。第一和第二项改造提升了燃烧稳定性,减少了二噁英生成,第三项改造提升了烟气二噁英净化能力,去除已生成的二噁英。

1.正常工况阶段烟气二噁英排放

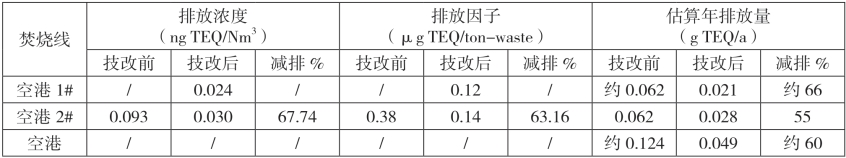

空港2#焚烧线在技改前进行了一周期三频次的正常工况二噁英监测,监测结果为0.093 ng TEQ/Nm3,非常接近GB 18485-2014规定的排放限值0.10 ng TEQ/Nm3,存在较大的超标风险,难以确保持续达标排放。经过技术改造后,进行了两周期共计六频次的技改验收监测,监测结果的平均值为0.030 ng TEQ/Nm3,排放水平优于标准规定的限值,烟气中的二噁英浓度相较于技改前降低了68%,超标风险显著下降,根据厂方提供的工况参数,排放因子下降了63%,估算正常工况下年排放量下降了55%。

表29 空港厂技改前后正常工况阶段二噁英排放情况

(https://www.xing528.com)

(https://www.xing528.com)

空港1#技改前的年排放量以2#线技改前数据估算

2.启停炉阶段二噁英排放

根据技改前排放基线,启停炉阶段的烟气二噁英浓度显著高于正常工况,空港2#焚烧线启停炉阶段的二噁英排放浓度分别为正常工况的2.5和1.2倍,提升焚烧线运行稳定性,减少启停炉频率是二噁英减排的重要途径之一。

空港厂在技术改造后启停炉频率显著下降,从2018年的25次降低至2020年的9次,降幅为64%,根据2#焚烧线技改前启停炉排放基线数据,空港2#焚烧线启停炉阶段的估算减排量为0.70 mg TEQ/a。

表30 空港厂技改前后启停炉阶段二噁英排放情况

空港1#线的单次启停炉排放以2#线数据估算

(三)总结与启示

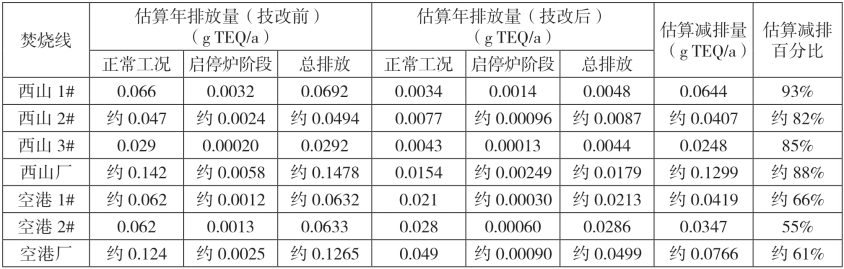

西山厂通过提高自动化水平、升级改造DCS系统提升了焚烧线的运行稳定性,并对布袋进行了升级,使超细粉尘的净化能力得到了提升,带来了显著的二噁英及常规污染物减排。参与项目的1#焚烧线由接近GB 18485-2014规定的限值转变为优于限值,根据估算结果,西山厂二噁英总排放量由技改前的约0.1478 g TEQ/a降低至技改后的约0.0179 g TEQ/a,预计每年减少排放二噁英约0.1299 g TEQ/a,相对减排率约为88%。

空港厂通过稳定燃烧和提升烟气净化效率,在技改后二噁英减排绩效提升显著,由接近GB 18485-2014规定的限值转变为优于限值,根据估算结果,空港厂二噁英总排放量由技改前的约0.1265 g TEQ/a降低至技改后的约0.0499 g TEQ/a,预计每年减少排放二噁英约0.0766 g TEQ/a,相对减排率约为61%。

表31 西山厂和空港厂技改前后烟气二噁英减排情况

图10是技改前后启停炉频率和烟气二噁英折算TEQ浓度变化情况图。

图10 技改前后启停炉频率(左)和烟气二噁英折算TEQ浓度(右)变化

流化床工艺相较于炉排炉工艺具有更高的热效率,但存在烟气二噁英浓度较高、飞灰产生量较大等缺陷,在工艺上相对较为落后[10],西山厂通过云计算控制、DCS系统升级、提升垃圾破碎效果等技术改造,提升了燃烧稳定性,在燃烧阶段有效地遏制了二噁英类物质的生成,取得了显著的烟气二噁英减排成果,同时降低了飞灰产生量,在一定程度上克服了流化床工艺的缺陷。技改后的西山厂安装了国内最先进的第五代DCS系统,并首次将云计算运用到循环流化床垃圾焚烧炉,实现远程计算机对DCS控制,为异重循环流化床垃圾炉提高自动化水平找到突破点。相较于传统的手动燃烧控制,云计算AI控制具有系统控制自我学习能力,对焚烧炉的控制更为精准合理,使运行工况更加稳定,焚烧更为充分。技改后的BAT/BEP符合程度由72%提升至90%,估算年烟气二噁英减排88%,启停炉频率下降44%。

空港厂采用的炉排炉工艺作为技术成熟的工艺,是国内外垃圾发电行业的主流。本次技术改造思路主要为稳定燃烧过程和提升烟气净化效果,通过DCS系统升级改造和引入智能化控制,提升了燃烧稳定性,在燃烧阶段有效地遏制了二噁英类物质的生成,通过改造烟气净化系统,更好的消除了焚烧过程中产生的二噁英类物质,两者相结合取得了显著的烟气二噁英减排成果。技改后的BAT/BEP符合程度由70%提升至94%,估算年烟气二噁英减排61%,启停炉频率下降64%。

两家企业虽然采用了不同的焚烧工艺,但在技术改造上设定了并实现了相同的目标—稳定燃烧,明晰了燃烧稳定性是二噁英类物质排放的重点管控环节,并展示出了流化床工艺的发展潜能,为现有垃圾焚烧厂进行技术改造提供了重要启示和良好示范。

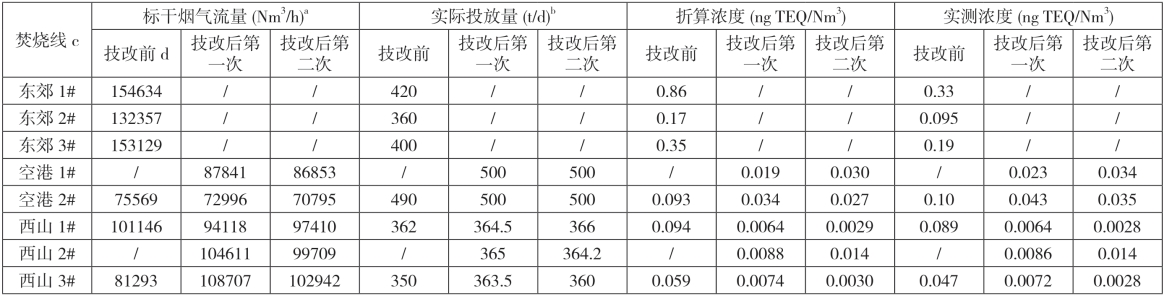

表32 二噁英浓度及监测当日工况信息

a标干烟气流量为采样时的实测值;b实际投放量为厂方提供;c东郊厂的三条线中途退出项目,空港1#和西山2#未参与第一阶段的技改项目;d具体的监测时间详见正文中的监测内容及频次表

表33 厂方提供的工况信息

a表中数据均为厂方提供,表中的“/”为厂方未提供的数据

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。