根据审计组提出的审计意见,结合现场实际情况,西山厂围绕焚烧炉、烟气净化系统、自控系统及运行管理水平开展改造提升工作,以保证烟气二噁英稳定达标排放。

(一)破碎机升级

西山厂南线预处理破碎机自2015年7月安装至今已运行4年,设备磨损严重,故障率高,破碎效果差,垃圾破碎粒径直接影响到循环流化床入炉垃圾的均匀性、排渣的稳定性,对环保排放指标影响较大。同时行车称重存在问题,维护工作量大,预处理能力管理不便,因此针对性进行改造提升,主要进行以下工作。

(1)采购一台新破碎机,将南线破碎机进行更换。为提高破碎效果,采用12×2刀型。

(2)旧南线破碎机进行大修,原10×2刀型更换成12×2刀型,更换和维保后更换至北预处理线。

(3)北线破碎机维保后作为备件使用,视情况做两级破碎方案。

(4)预处理南北两线安装皮带称重装备各一套,以加强预处理和破碎机能效评估。

(二)布袋更换

循环流化床焚烧工艺粉尘产生量大,除尘设备的工作阻力较大,原设计布袋除尘器过滤面积上所留余量不足,烟气阻力较大,且存在除尘效果不佳、寿命周期短、清灰困难等问题。

通过市场调研以及多方交流,决定将1#炉除尘器1512条常规圆筒形滤袋更换为过滤效果较好的褶皱滤袋及八角笼骨。

褶皱式布袋(图1)通过褶子机对布料进行打褶预处理,使平面布料形成折扇形卷曲效果,再对褶后布料进行整形加固形成布袋,此布袋配合特制袋笼,在不增大布袋直径的前提下能有效提高布袋过滤面积,使之达到一般圆筒形滤袋比表面积2倍以上,提升良好的通过性及捕尘性能。

图1 滤袋与笼骨实物图(左:圆筒布袋;右:褶皱布袋)

(三)DCS系统升级

西山厂DCS数据受服务器容量影响,存储周期约在30~50d,影响数据分析,不能更全面地掌握数据变化趋势,影响锅炉运行调控。因此对DCS系统进行全方位升级。

1.计算机硬件升级

锅炉现有计算机10台,其中1台为工程师站、2台服务器、7台操作站,汽机DEH现有计算机2台,共计12台全部更换为支持WIN7、WIN10的主流专业电脑。

2.主控单元硬件升级

将现有16个主控单元FM802更换为K-CU01;更换24VDC开关电源FM910、查询电源;新增8通道星形IO-BUS模块、DP终端电阻匹配模块以及相应连接电缆。

3.软件升级及授权

将原DCS系统软件版本由MACSV5.2.3+SP2升级为MACSV6.5.3并授权;将原电脑操作系统由Windows XP升级为Windows 7。

4.输灰系统、脱硝系统、电气监视系统、污水系统改造

(四)阿里云控制

西山厂现有3×400t/d中温中压循环流化床焚烧锅炉和2×12MW汽轮发电机组。自2011年3台锅炉相继投产运行,至今已运行9年。锅炉DCS系统采用和利时基“HOLLiAS集成化维保系统V2.0”,DCS控制系统采用MACS V5.2.3+FM系统,未设计任何自动化控制功能。锅炉运行调整完全通过人工进行手动调整,主要控制阀门、挡板开度和各辅机的变频器频率控制,DCS上手动启停相关设备操作,人员人工作业强度大,对人员集中注意力要求高。通过和阿里云的技术合作,对西山厂焚烧炉智能燃烧进行深层次的开发,主要进行以下工作。

1.硬件设备安装

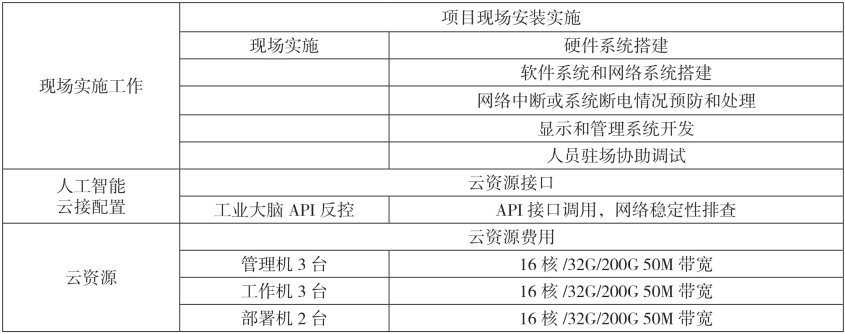

表10 硬件设备安装(https://www.xing528.com)

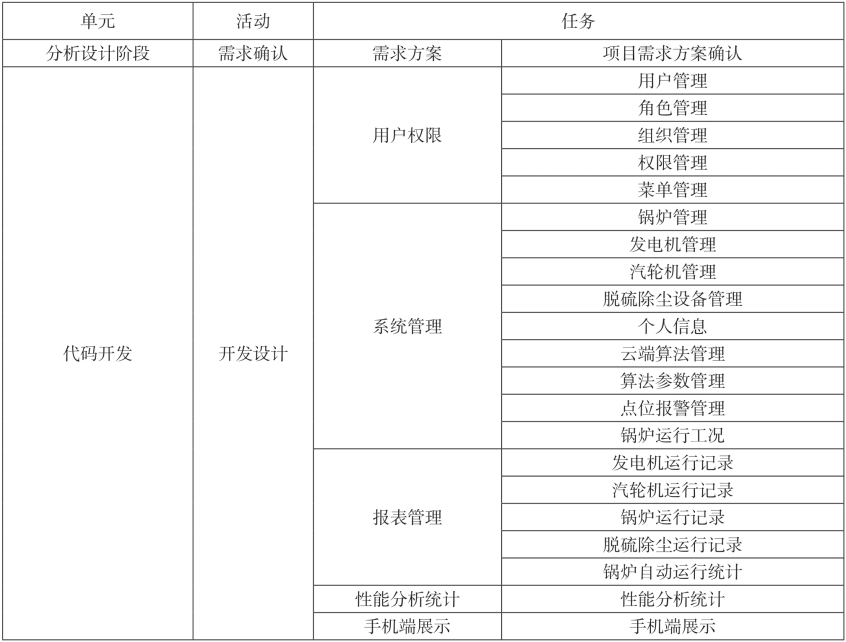

2.应用系统开发

表11 应用系统开发

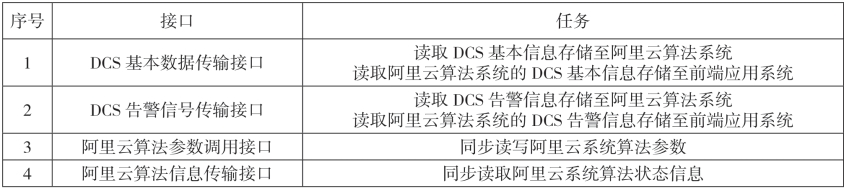

3.阿里云系统接口开发

表12 阿里云系统接口开发

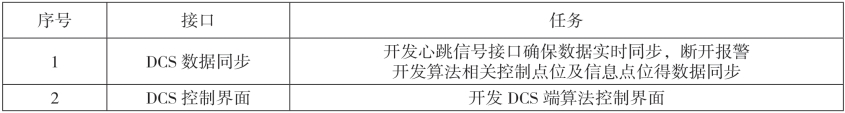

4.DCS端控制界面及数据同步接口开发

表13 DCS端控制界面及数据同步接口开发

5.应用系统实施

表14 应用系统实施

(五)850℃2秒认证

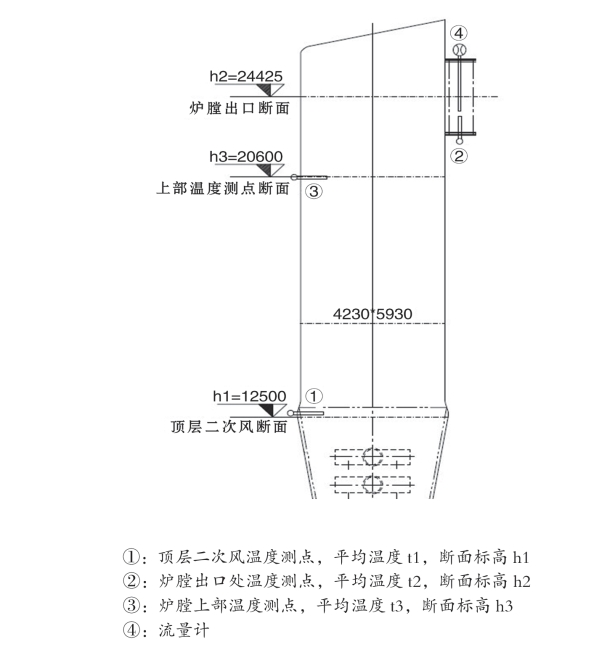

技改前西山厂没有对炉膛出口温度850℃2秒进行验证,不能做到对烟气停留时间可视化的控制。因此本次技改对焚烧炉烟气停留时间进行可视化监控,同时对烟气排放指标进行检测优化。

(1)测量二次风断面至炉膛出口测量之间的距离X、炉膛截面积Y;

(2)在两侧炉膛出口分别安装流量测量元件,并将所测量数据上传至DCS系统,在DCS系统读取两个数据之和为炉膛出口流量Z;

(3)将CEMS测量Z送至DCS系统;

(4)在DCS控制器算法组态中将X、Y、Z三个数值进行相应的逻辑运算,持续验证燃烧过程850度2秒,并将测量参数做到相应DCS画面供查看;

(5)采用耐高温防腐蚀流量计,开展850℃2秒效果验证;

(6)烟气排放指标监测与优化。

认证方案炉膛断面示意图(图2)如下:

图2 850℃2秒认证方案炉膛断面示意图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。