1.投射电容式触摸屏技术优势

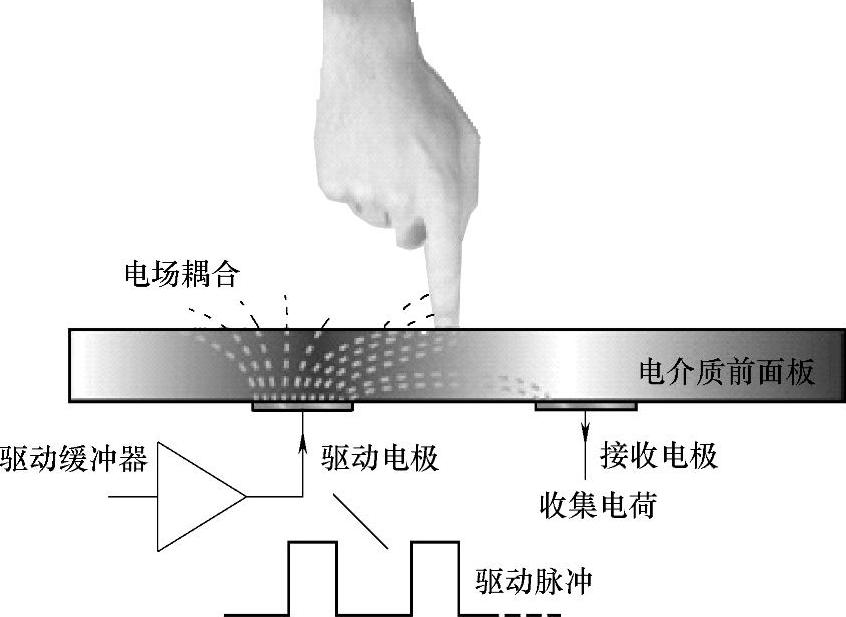

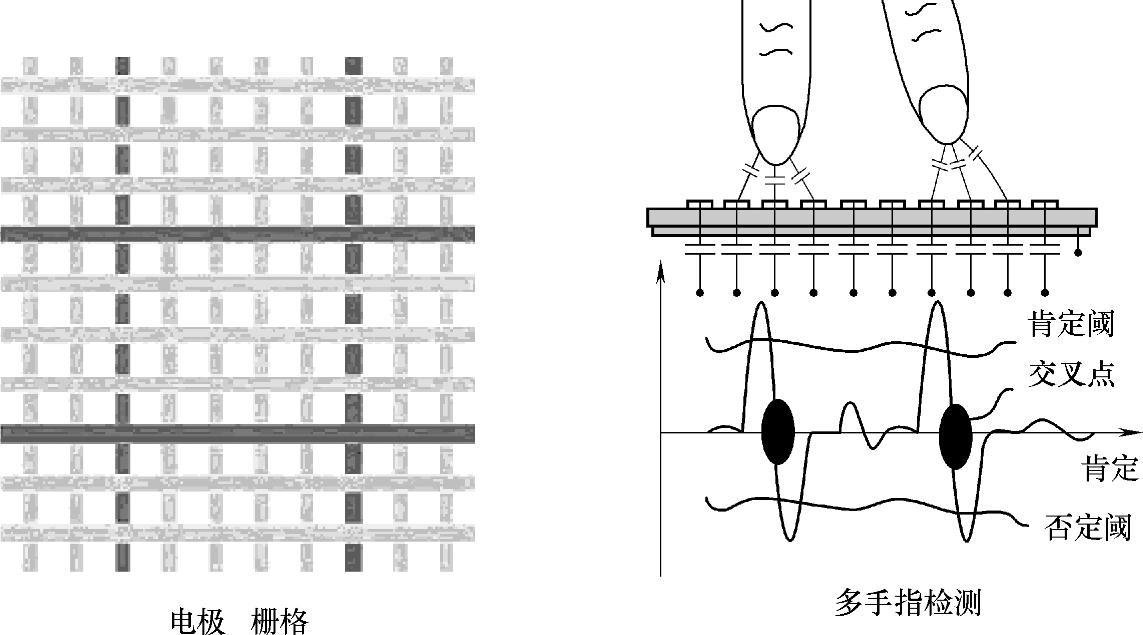

所谓投射电容式触摸屏与一般电容式触摸屏有相当大的不同,其通过X与Y轴的检测进行触摸定位,甚至还包括压力Z轴在内。而要做到多点触摸,并不是投射电容式就可以,还要通过控制器进行软件及程序的精准设定,才可以达到所谓的真实多点触摸(Real MultiTouch),因此具备相当高难度的技术门槛。投射电容式触摸屏如图2-38所示。投射电容式触摸屏相比其他触摸屏技术的优势是:

1)出色的信噪比。

2)整个触摸屏表面具有高精度。

3)能够支持多个触摸。

4)通过“厚的”电介质材料进行感应。

5)无需用户校准。

6)使用寿命长。

7)相对电阻式触摸屏有更好的透光性。

图2-38 投射电容式触摸屏

8)无限制的多点触摸可能(依靠控制器)。

投射电容式触摸屏可完全由普通玻璃制成,可防绝大多数化学品的腐蚀,可在极端温度下工作,可实现全密封,使之满足产品的清洗和防爆环境的需求;也可完全由塑料组成,具有不易碎,以及波浪异形和其他弯曲应用的特点。投射电容式触摸屏的感应能力是可以调节的,使得可以隔着衣服或者手套进行触摸;投射电容式触摸屏技术拥有感知多指触摸的能力,基本上只要屏幕放得下多少手指,它就能感知多少点的触摸。投射电容式触摸屏技术3个最主要的缺点如下:

1)对电磁环境敏感,设计集成困难。

2)只支持手指触摸。

3)目前成本高(下降迅速)。

投射电容式触摸屏技术对电磁干扰非常敏感,因为必须感知电容细微的变化,小到10-15F的变动,这一点给产品集成设计带来了挑战,如一体化的设备如何消除电路和天线对器件的影响,或者是集成面积大一些的显示器,例如22in LCD时,非常困难;投射电容式触摸屏依靠检测人体电容来确定触摸,因此目前还只有手指能作为触摸物体。目前投射电容式触摸屏制造成本相对还是较高,尺寸越大越明显,即使是典型的3.5in智能手机用的投射电容式触摸屏目前比模拟电阻式触摸屏贵3倍以上,但因市场需求大,投射电容式触摸屏成本也在快速下降。

投射电容式触摸屏技术正在促进触摸屏在消费电子中的应用,它需要精心设计被蚀刻的ITO层,但可比其他触摸屏技术提供更多技术优势。这些ITO层通过蚀刻形成多个水平和垂直电极,所有这些电极都由一个电容式感应芯片来驱动。该芯片既能将数据传送到一个主处理器,也能自己处理触摸点的X、Y轴位置。

由于iPhone的成功上市,给触摸屏应用带来变化,流畅自如的双指放大缩小吸引了无数消费者的眼球。对于小尺寸(<10in)的电子设备而言,采用投射电容式触摸屏似乎已经成为了第一选择。投射电容式触摸屏已经被证明可以将多点触摸屏技术可以做到便携,而且价格也能够令人承受。投射电容式触摸屏应用领域的热点话题是多指触摸,即触摸屏能够同时感应到多个点的触摸,这一性能由于在iPhone上得到了实现而变得很流行。表面电容式触摸屏在同一时间无法感应到多指触摸,因为它采用了一个同质的感应层,而这种感应层只会将触摸屏上任何位置感应到的所有信号汇聚成一个更大的信号。同质层破坏了太多的信息,以至于无法感应到多指触摸。

不过,双层投射电容式触摸屏可以识别两指触摸,尽管单端变量无法充分地区分两指触摸,并无法在整个屏上单独跟踪每个触摸点。再增加一个感应层可以解决剩下的模糊性问题,但这样会极大地提高成本。而使用横穿感应方法的双层投射电容式触摸屏则在理论上能非常清晰地识别两指或多指触摸,并独立在整个屏幕上跟踪每个触摸点。

与电阻式和表面电容式触摸屏不一样,投射电容式触摸屏不需要经常进行校准,甚至在工厂中也不需要,因为其电极结构在很大程度上决定了屏幕的响应,而这些都是固定的。

基于投射式电容技术创建一款有吸引力的、功能可靠的和稳定的触摸屏,包括选择正确的基本技术,以及选择由哪一家供应商来提供这一技术。有些供应商提供交钥匙解决方案,该方案由一个控制器和一个触摸屏感应单元组成,且它们常常被集成在一起。有些供应商提供芯片方案,并在ITO薄膜的设计和选择过程中提供技术支持。

在这一发展的市场上,供应链的选择包含许多超越上述技术的权衡,关键的权衡因素包括:薄膜供应的多元化能力、可制造性、质量控制和测试。即便到了最后的工序,即将薄膜层压到最终产品上,也需要非常小心,因为这是一个由于压力不当和层压工艺不够精确而容易引入许多错误的关键步骤。

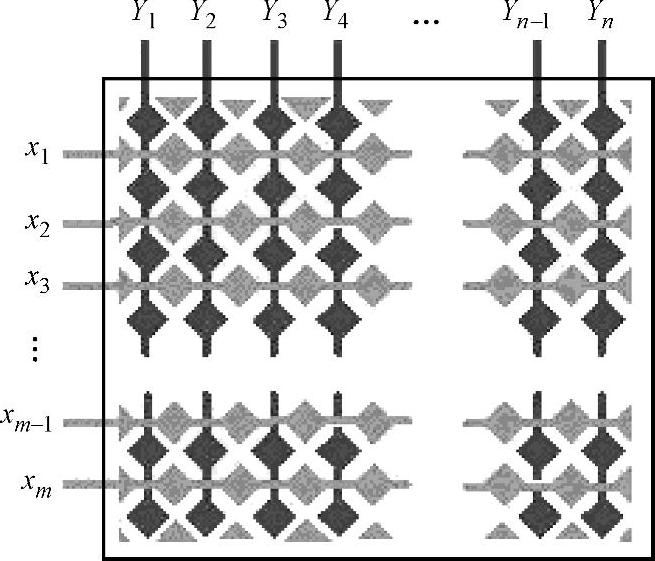

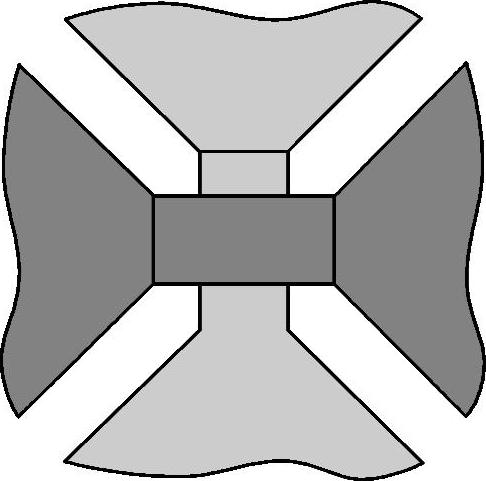

投射电容式触摸屏是构建在矩阵的概念之上。在触摸屏制作部分,投射电容式触摸屏面板的ITO是经过蚀刻而产生特定图案的,目的在于提高各触摸点的信噪比,增强识别的精确度。将前述的图案在X轴与Y轴方向分别复制数次(次数多少根据屏幕尺寸而定),便形成一个类似键盘的投射电容式触摸屏矩阵,图2-39所示为目前最常见的菱形图案。

图2-39 投射电容式屏的菱形图案布局

图2-39中的浅色菱形图案形成了X轴方向的ITO导线(共有m条),而深色菱形图案形成了Y轴方向的ITO导线(共有n条);投射电容式触摸屏控制器会依次驱动这些导线来检测是否有因为触摸而增加的电容量变化。

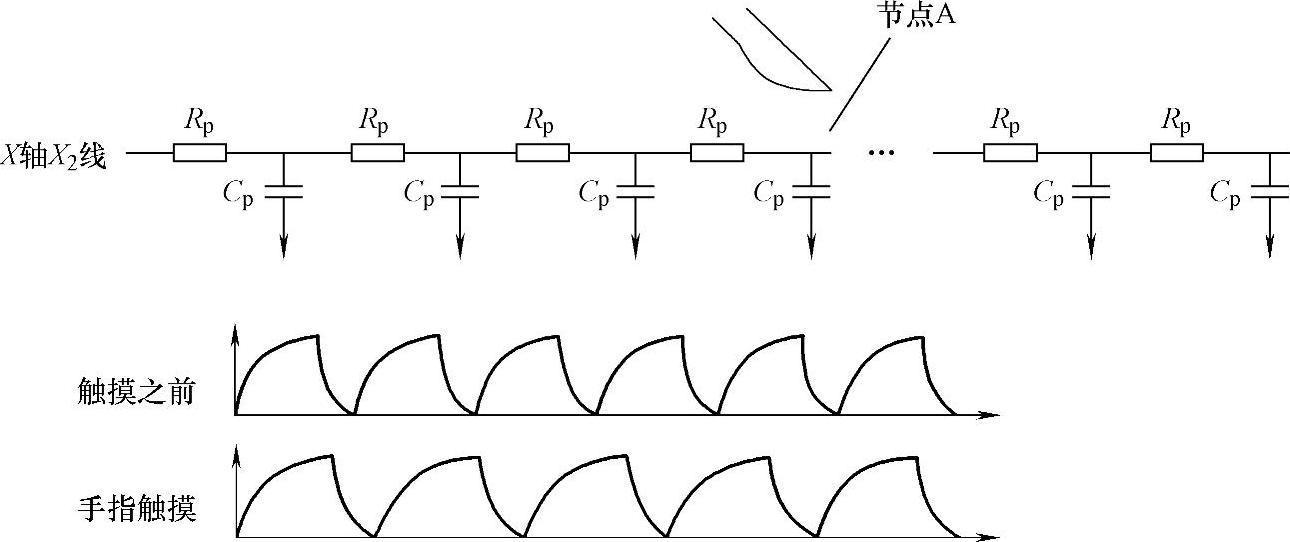

以结构最简单的RC振荡方案为例,X轴中X2导线的简化等效电路如图2-40所示,形成一个由n个Rp与n个Cp所组成的RC电路,其中的Rp与Cp分别代表等效的ITO分段内阻与投射电容式触摸屏各节点(XY轴交会处)的固有电容值。当手指接近或接触摸到屏时,会在屏上增加一个电容量(Cf);对这个RC振荡电路而言,Cf的出现意味着振荡的周期变长而频率降低。借着计算手指触摸前后X2导线上的振荡周期与频率的改变,投射电容式触摸屏控制器因而可辨别出触摸的位置,甚至还能分辨手指与屏的距离(即提供Z轴信息)。

图2-40 PCT等效RC电路与手指触碰前后的X2导线上的检测波形

2.投射电容式触摸屏的结构

自从iPhone采用投射电容式触摸屏以来,短时间内涌现了大量结构设计方案。投射电容式触摸屏的特点是,感应器在触摸屏表面以下,外覆有保护玻璃。一些正在开发的新产品采用了单面设计,即所有的感应层都设计在单一基板的一面上。在这个目前最薄的投射电容式触摸屏设计中,每一层采用积层溅射工艺。基于两层透明导电层的投射电容式触摸屏的基本原理,在设计上可以作出各种变化。例如,用超微细(10μm)导线可以替代某层,从而少溅射一层ITO。目前市面上的绝大多数手机和签名采集板在不同PET层上镀有ITO,此外常见的触摸屏也是使用双面镀层或在两层基板上单面镀层的ITO镀层玻璃。

(1)触摸屏导体

方块电阻通常采用150Ω/□(单位为Ω/(m2·mil))的ITO涂层玻璃加工,要形成线宽20μm的图样,需要用光蚀刻技术完成,比如在LCD面板厂工艺上使用的光刻消融剂。ITO越厚,电阻越小,信噪比越好,但是透光率差;反之ITO越薄,透光率越好,但信噪比更差。用PET(透明塑料,主要制造矿泉水瓶)作基板时,线宽通常是100~200μm,可以使用丝网印制、光蚀刻或激光切割,在PET上制作线宽30~50μm的网纹图样的工艺还在研究中。实际应用中,最下面还有第3层ITO用作屏蔽层以隔绝LCD的干扰,屏蔽层通常采用150~300Ω/□的方块电阻。触摸屏边框上的信号线通常为钼/铝/钼材料,同样是采用真空磁控溅射工艺在ITO溅镀之后镀上。

(2)膜层图样

在投射电容式触摸屏中,ITO膜可以设计蚀刻成各式各样,但制造成本是一样的,并且由于触摸传感器和电子控制系统的高度相关性,很难说哪种图样优于其他图样。

早期iPhone的投射电容式触摸屏采用的图样是最简单的一种:玻璃两面的ITO前面蚀刻成10列、线宽1mm、间距5mm的列排列层,背面蚀刻成15行、线宽5mm、间距37μm的行排列层,列排列层10列之间保留了不连线(孤立)的条以保持统一的光学效果。这种设计对工艺要求简单,但需要控制器的处理能力强以生成精确坐标。

最常见的图样是连锁菱形(实为正方形45°斜放),这种图样的电极岛之间连接可靠(连线最短),且最大程度充分利用了屏幕面积来感应手指电容,菱形图样分成互补的两层,一层是水平菱形行,一层是垂直菱形列,导线交叉部位像小桥。菱形岛的尺寸大小取决于制造商,通常在4~8mm之间,目前大部分投射电容式触摸屏都采用菱形图样。

(3)边框

投射电容式触摸屏设计中很重要的一个成本原因是触摸屏边框,与传统模拟电阻式触摸屏只有4根或5根信号线不同,投射电容式触摸屏有40根甚至更多的连接引线,因为每一行和列必须连至控制器(或连至设计在软膜线中间的电容数字信号处理芯片),因此投射电容式触摸屏的边框尺寸较大。以前常用的工艺是用银油墨丝网印制宽1mm、间距1mm的导线。(https://www.xing528.com)

新款手机一直在追求轻薄边框,为实现这个目标,出现过一种参考TFT液晶面板的类似技术,这种技术是通过多次溅射和蚀刻,从而在边框上形成多层布线,该工艺增加了一定的生产成本。采用50~100μm线宽和间距的精细银丝网印制相比多层溅射会降低成本,但目前工艺的附着性都不好,这样就需要银线伸出到基板外,同样会加成本。当然,如果触摸屏设备不需要嵌入安装、允许容忍较大的边框,则成本可大幅降低。

3.自电容模式

所谓的自电容通常是指扫描电极与地构成的电容,之所以取这个名称是因为它基于每次只接通一条电极测量电容,因此早期的投射电容触摸类型被称为自电容模式。自电容模式只有单电极,当手指靠近某个电极时,人体到地的电容才构成了能被测量的电容。

在玻璃表面有用ITO(一种透明的导电材料)制成的横向与纵向的扫描电极,这些电极和地之间就构成一个电容的两极。当用手或触摸笔触摸时就会并联一个电容到电路中去,从而使在该条扫描线上的总体电容量有所改变。在扫描时,控制IC依次扫描纵向和横向电极,并根据扫描前后的电容变化来确定触摸点的坐标位置。自电容式扫描的优势是扫描速度快,扫描完一个扫描周期只需要扫描X+Y(X和Y分别是X轴和Y轴的扫描电极数量)根。其缺点是无法识别该点,不能做到真正的Real Touch。基于单指触摸时的扫描原理,X和Y具有唯一性,如图2-41所示。

图2-41 单指触摸时的扫描原理

图2-42所示的是利用自电容的扫描方式对双指触摸时的扫描示意图,在触摸屏上根据组合方式会有4组坐标,这也就是两个真实的触摸点和两个所谓的鬼点。

这种扫描方式可以完成只需要单指触摸和手势缩放的识别功能,也就是说在不需要绝对真实多点坐标的产品,完全可以用自电容的扫描方式来完成。

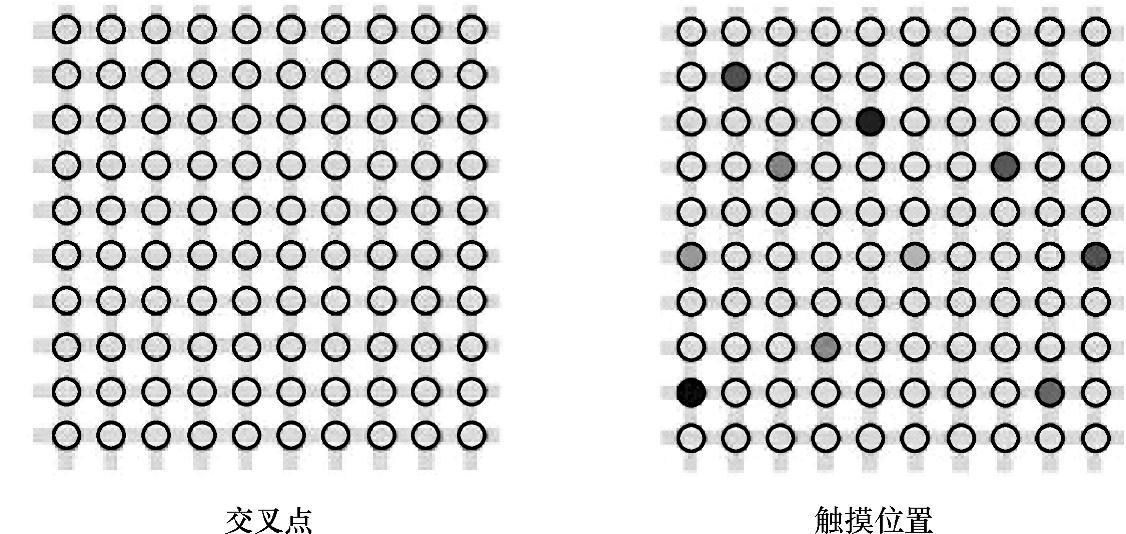

在自电容式触摸屏中,透明导电膜被完全分割成在一个或者两个涂层中的电极岛。采用单层涂层(通常为小尺寸)时,每个电极岛都引出一条细线直通控制器;采用双层涂层时,电极岛按照互补的排列设计为两层,有一半电极岛在一层按行接通为行电极,另一半电极岛在另一层按列接通为列电极。自电容式触摸屏控制器每次只检测某一行或某一列(单层时某一岛),也就是只检测一个独立的电极。当只有一个单独的手指触摸时,会表现不错,手指触摸(2,0)坐标点,X2电极和Y0电极立刻感知到最大的电容变化值,触摸被发现且触摸点的粗略位置被确定。

图2-42 自电容的扫描方式

投射电容式触摸屏只能使用手指触摸,因此虽然电极岛为5mm大小,但对于手指这样的大触摸物也足以应付。此后,在检测到触摸后,通过邻近电极的电容变化及比例关系,投射电容式触摸屏可以精确定位触摸点的位移(手指的移动)。

单涂层自电容式触摸屏需要大量的引线,每个电极岛需要单独引线直接连接到控制器;双涂层自电容式触摸屏通过矩阵方式相对解决了引线过多的问题,通常一个3.5in的智能手机触摸屏可能有9列16行,采用双涂层方式共需引入到控制器25根引线,而如果采用单涂层方式则需144根引线,这还只是3.5in触摸屏。

由于一次只检测一条独立的电极,双涂层矩阵模式的自电容触摸屏无法分辨多点触摸时的鬼点(Ghost Point)。然而这个缺点并没有妨碍自电容技术在多点手势的应用,这个秘密在于软件,软件不使用非明确的点作为定位,而是通过点的走势确定多点手势。在这种情形下,它不介意4点产生是由于哪两点触摸而导致的,只要坐标点在互相远离或者互相走近,就可以实现缩放手势的识别。能识别缩放手势,但不能判别鬼点的特性,称之为伪两点或伪多点。伪两点触摸屏优于单点触摸屏,劣于真两点和真多点触摸屏。

图2-43 互电容结构示意图

4.互电容模式

互电容模式又叫做跨越电容(transcapacitance)模式,它是通过相邻电极的耦合产生电容。当被感应的手指靠近从一个电极到另一个电极的电场线时,交互电容的改变被感应到,从而检测出位置。互电容模式支持真多点,有更高的透光率,还能提高分辨率和抗电磁干扰能力。互电容模式的技术原理在于绝大部分的传导物体当它们靠得相当近时会产生电荷,这时如果另外一个传导物体,比如手指,靠近前两个传导物体时,因为人体吸走一些电荷,两个传导物体间电荷场(电容量)会发生变化。

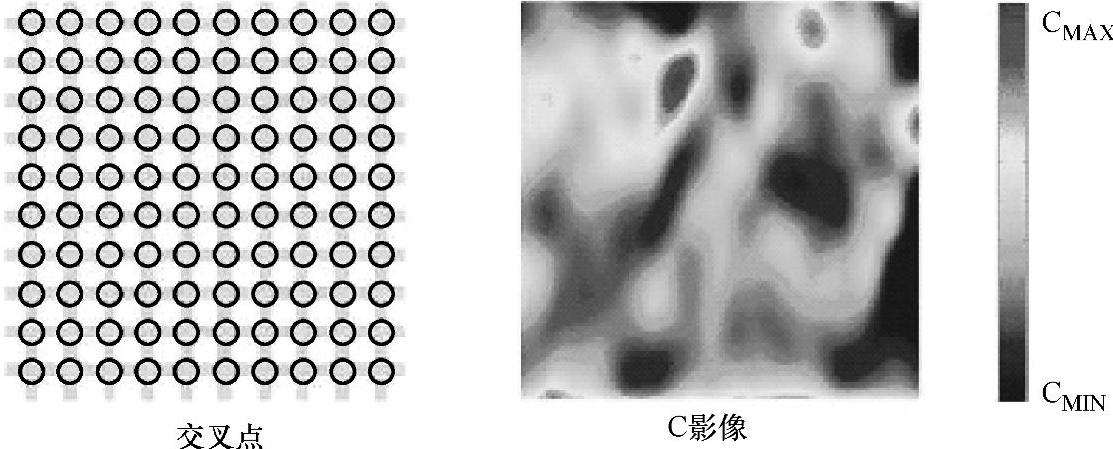

所谓互电容就是指在玻璃表面横向和纵向的ITO电极交叉处形成的电容,如图2-43所示。互电容的扫描方式就是扫描每个交叉处的电容变化,来判定触摸点的位置。当触摸时就会影响到相邻电极的耦合,从而改变交叉处的电容量。

互电容的扫描方式可以检测到每个交叉点的电容值,以及触摸后的电容变化,因此它需要的扫描时间与自电容的扫描方式相比相对来讲要长。需要扫描检测X·Y个数据。它可以真实的检测到多点触摸。互电容扫描模拟化的示意图如图2-44所示,经过处理后的示意图如图2-45所示。

图2-44 互电容扫描模拟化的示意图

图2-45 经过处理后的示意图

与自电容相关的是手势的辨识追踪与互动(Gestureinteraction),也就是检测、分辨多点触摸行为,如缩放、拖拉、旋转等,实现方式为轴交错式(Axisintersect)技术。它是在导电层上进行菱形状检测单元规划,每个轴向需要一层导电层。以两轴形式为例,在检测触摸行为时,检测控制器会分别扫描水平轴和垂直轴,产生电容耦合的水平、垂直检测点会出现上升波峰,这两轴交会处即为触摸点。

其实,轴交错电容式触摸屏技术,就是笔记本电脑触摸板上使用的技术。计算机触摸板采用X、Y轴的传感电极阵列形成一个传感格子。当手指靠近触摸板时,在手指和传感电极之间会产生少量电荷,此时通过运算,即可确定物体的位置。当然,触摸板与触摸屏最大差异在于,前者是不透明,后者是透明的。

不过需要指出的是,轴交错虽能实现多点触摸手势辨识功能,但若要定位多点触摸的正确位置仍有困难。因为在进行两个轴向的扫描时,两个触摸点分别会在X轴与Y轴各产生两个波峰,交会起来就产生4个触点,其中两个点是假性触摸点,这会使系统无法进行正确判读。解决的办法是,增加轴向,提高可辨识触点位置、数目,每增加1个轴向可多辨识1点(如3轴可辨识2点、4轴可辨识3点)。不过,每增加1个轴向,就要多1层导电层,这会增加所设计的触摸屏厚度、重量与成本,都不是以手机等便携式产品为主要应用的触摸屏厂商所需要的。

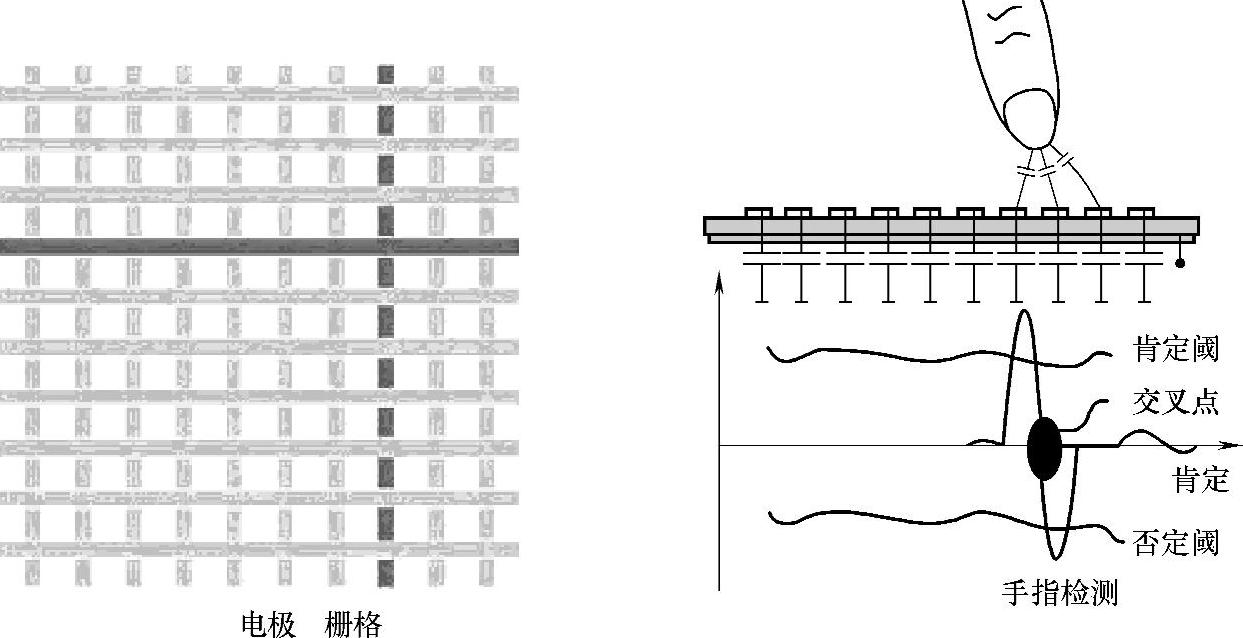

复杂触点可定位式(Allpointaddressable)技术也能达成多点触摸屏功能,且能辨别触摸点确切位置,可以说是理想的多点触摸屏解决方案,iPhone即是采用此种触摸屏技术。它主要结构为两层导电层,其中一层为驱动线(Drivinglines),另一层为检测线(Sensinglines),两层的线路彼此垂直。工作时会轮流驱动一条驱动线,并测量与这条驱动线交错的检测线是否有某点发生电容耦合现象,经逐一扫描即可获知确切触点位置。

但是,要实现此种技术,不论是导电层规划、布线或CPU运算,难度都提高许多,需要采用更加强大功能的处理器。以iPhone为例,它就是以两只独立芯片分担这项工作,一只检测控制器,将原始模拟检测信号转为X、Y轴坐标;另一只则是ARM7处理器,专门用来解读这些信息,辨识手指动作,并做出相应的反应。

此外,复杂触点可定位技术还会面临一些设计上的挑战,如需要供应高电压才能得到较好的信噪比表现,不适合在大尺寸面板使用等。

自电容和互电容有各自的应用领域,自电容主要应用于只需要单点以及手势缩放的领域,而互电容则应用于需要真实多点的领域。Pixcir公司却把两种不同的扫描方式完美地结合在一起,形成了Pixcir公司成熟的投射电容式触摸屏解决方案。

在互电容触摸屏里,透明导电膜是分布在两层的行、列电极。因为每一行与每一列的交叉位置可以触发一个独立的触摸,互电容触摸屏控制器可以分别计算多个触摸点的位置,这个是互电容触摸屏技术的主要优势来源,它能感应出屏幕上的每一个坐标范围内的触摸。

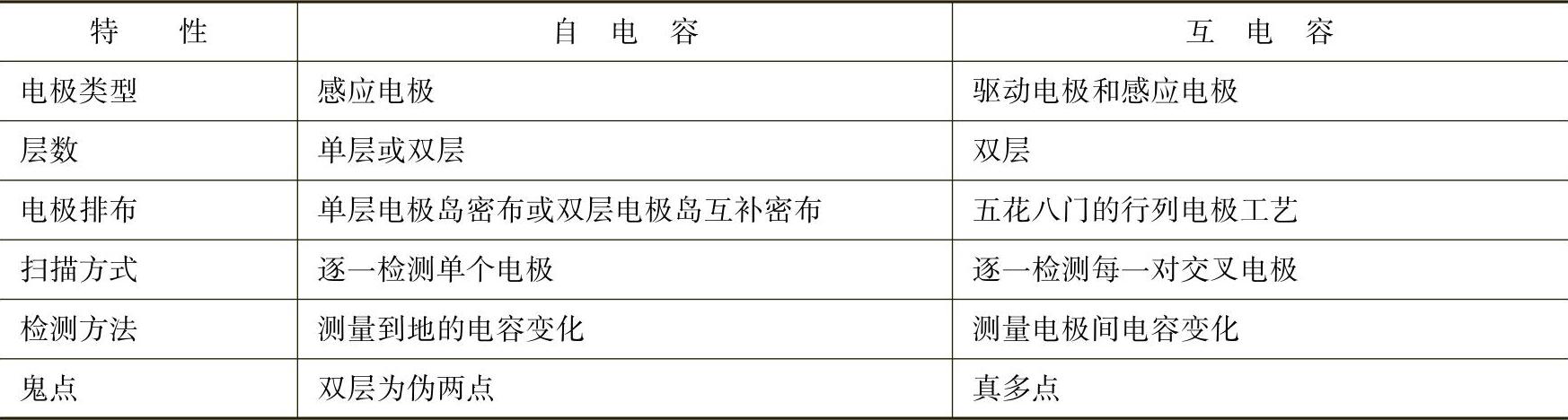

由于自电容与互电容这两种电容技术都依赖于人体电容与电极之间的电荷交换,这种电容传感技术的模式也被称为电荷交换。自电容与互电容模式的关键特性比较见表2-3。

表2-3 自电容与互电容模式的关键特性比较

5.扫描方式

投射电容式触摸屏是以扫描的方式感知触摸,也就是说,每个独立的电极或电极交集以循环扫描的方式来逐个测量。由于每条电极都单独连接到控制器上,自电容式触摸屏采用简单的依次扫描方式;而互电容式触摸屏则采用更复杂的扫描机制,即全排列组合测量每一对交叉电极,这种扫描类型通常被称为全点寻址,控制器驱动一列作驱动电极,然后扫描所有的横行(X)作感应电极测量电容值,完成后再驱动下一列(Y),再扫描所有的(X)测量电容值,在每一列都进行扫描后,全场又重新开始。这使得互电容式触摸屏的处理器负载相对较高,但它支持真正的多点触摸。目前投射电容式触摸屏处理器的扫描速率范围约为20~200Hz(即每场5~50ms);按3.5in的智能手机触摸屏有9列16行,那么每场需要扫描144对电容。

在投射电容式触摸屏的两种类型中,为了计算精确的触摸位置,都需要综合计算相邻的电极或者交叉电极对的电容值的连续变化,用于插入精确的触摸坐标。这样做的结果是准确和提高了分辨率,达到1024×1024(10bit)。扫描还有另一个优点,那就是防止漂移,因为漂移被限定到了电极构成的每一个小区域内部,也因为解决了漂移问题,只要是安全地连接到显示器,投射电容式触摸屏不再需要最终用户的校准。

在正常以及单点触摸的情况下,启动自电容扫描方式,充分发挥其扫描速度快、算法简单的优势,而在多指触摸的情况下,则启动互电容的扫描方式,充分发挥其能够识别真实多点的优势。不论是自电容还是互电容的扫描方式,都有各自的优点和缺点,成熟的方案就要把自电容和互电容的优点结合起来,充分发挥各自的优点,同时又屏蔽掉各自的缺点。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。