1.高穿透率触摸屏

一般电阻式触摸屏的光线穿透率大约为80%,主要原因是传统电阻式触摸屏使用光线穿透率为90%的ITO、玻璃基板当作下方电极,上方电极则使用光线穿透率为80%的ITO、树脂膜片,因此电阻式触摸屏整体的光线穿透率只有80%。

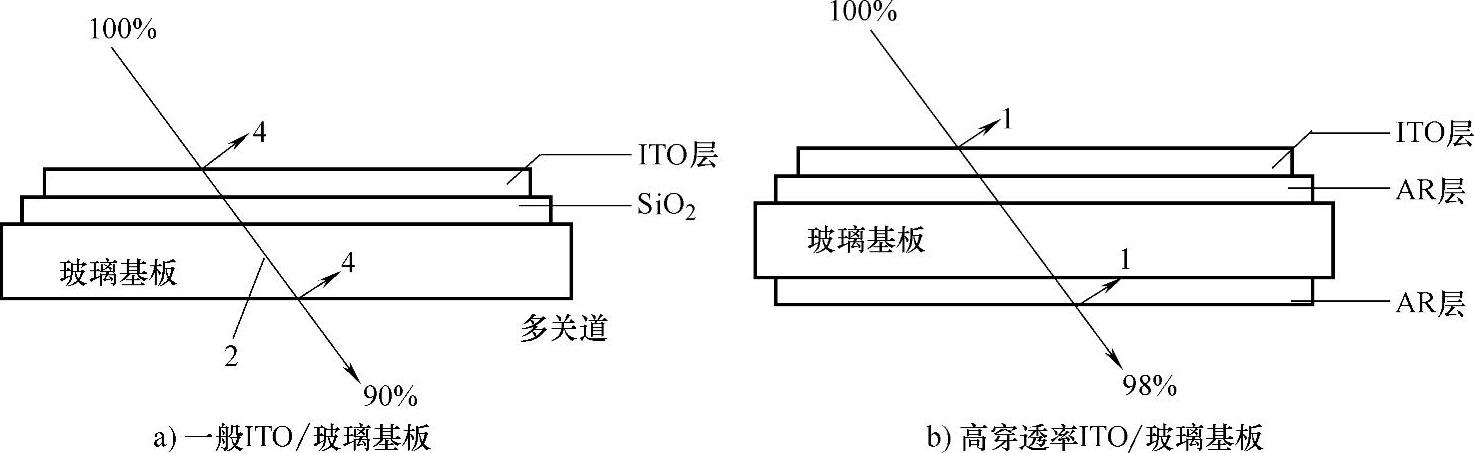

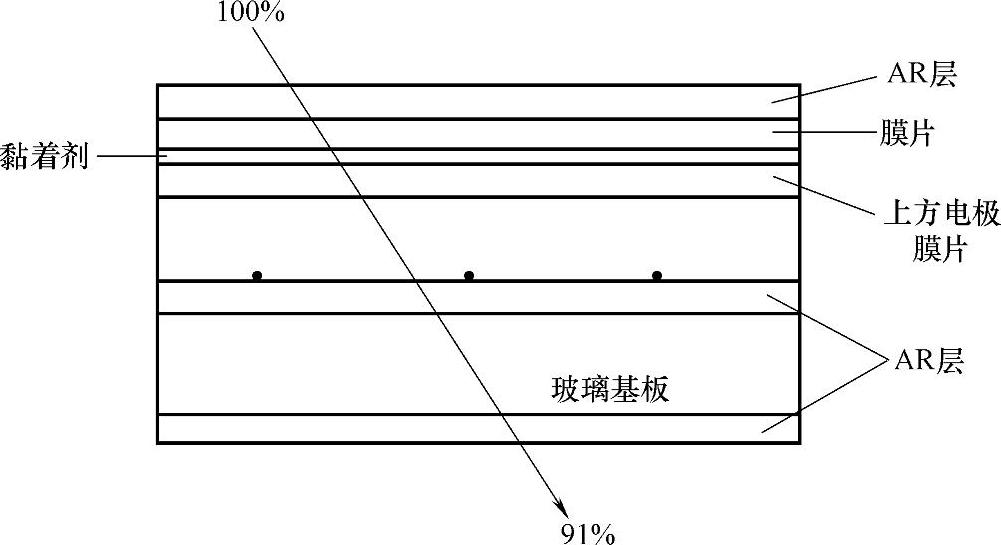

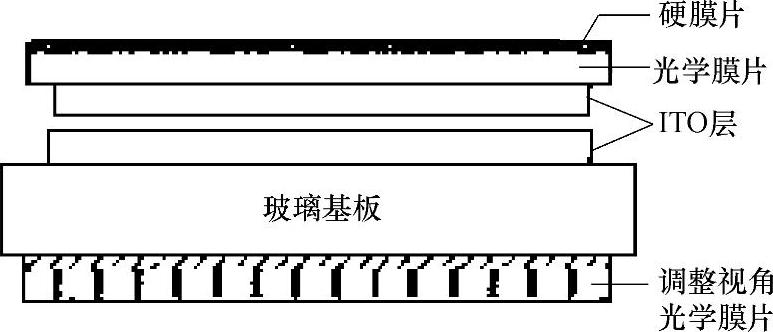

最近研究人员利用抗反射(anti Reflection)技术,开发光线穿透率高达98%的电阻式触摸屏用材料,它可以使传统电阻式触摸屏80%的光线穿透率提高至87%。图2-13所示为一般ITO、玻璃基板与高穿透率ITO、玻璃基板的基本结构比较,图2-14所示为高穿透率触摸屏面板的基本结构。

图2-13 一般ITO/玻璃基板与高穿透率ITO/玻璃基板的结构比较

2.低反射触摸屏

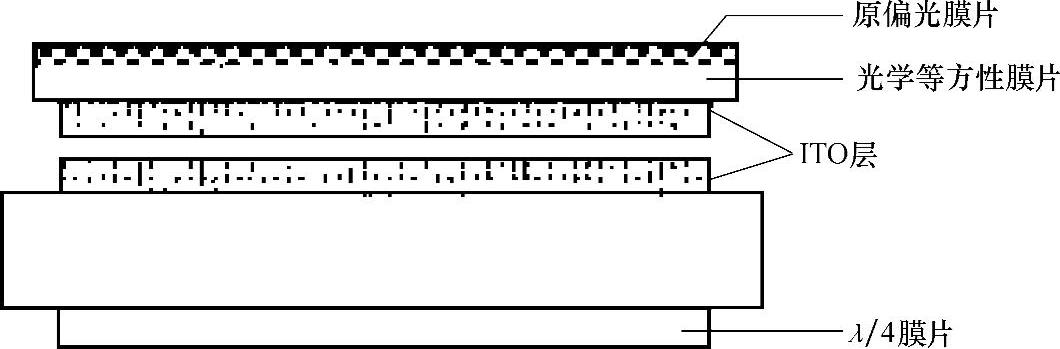

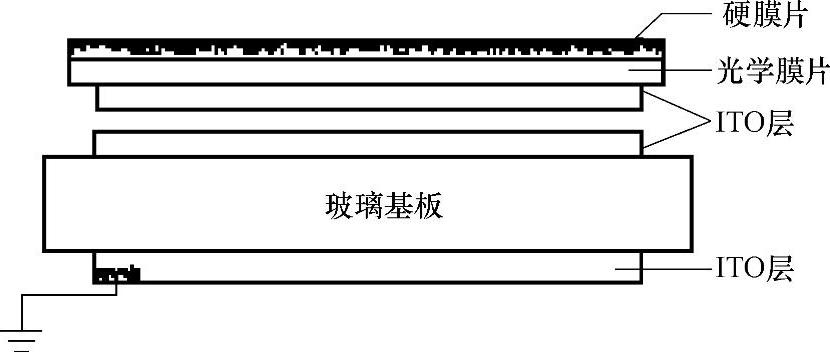

一般电阻式触摸屏的光线反射率大约是10%~20%,反射光造成面板对比度降低,尤其在强烈阳光下会变成致命性的伤害。如果在一般电阻式触摸屏的表面粘贴λ/4膜片与偏光膜片构成的圆偏光膜片,通过该膜片的反射光会被圆偏光膜片吸收,进而有效消除触摸屏面板的反射光。

图2-15所示为内侧式(Inner)触摸屏面板的基本结构,根据实验结果显示内侧式触摸屏面板的对比度大约是传统电阻式触摸屏的2倍。

图2-14 高穿透率触摸屏面板的基本结构

图2-15 内侧式(Inner)触摸屏面板的基本结构

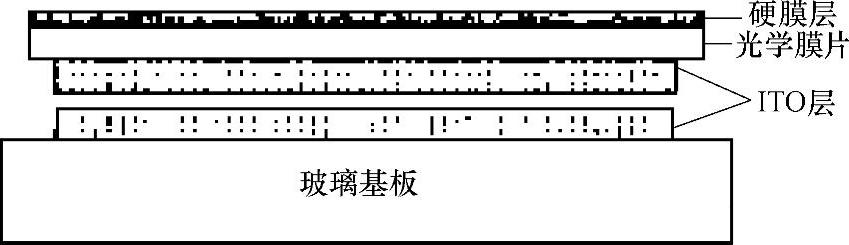

3.抗碎裂触摸屏

PDA、GPS、iPhone等携带型终端设备摔落时触摸屏有破裂的可能,事实上,制作过程中触摸屏也经常发生面板碎裂现象,主要原因是触摸屏的下方电极使用厚度只有0.5~2.0mm的玻璃基板,虽然理论上玻璃越厚越不容易碎裂,然而实际上,切割方式同样对碎裂具有决定性影响。

提高玻璃基板强度除了切割面的取面加工必须非常平滑之外,采用化学强化处理,将玻璃表面的钠离子置换成钾离子非常有效。图2-16所示为抗碎裂型触摸屏面板的基本结构。

图2-16 抗碎裂型触摸屏面板的基本结构

4.树脂触摸屏

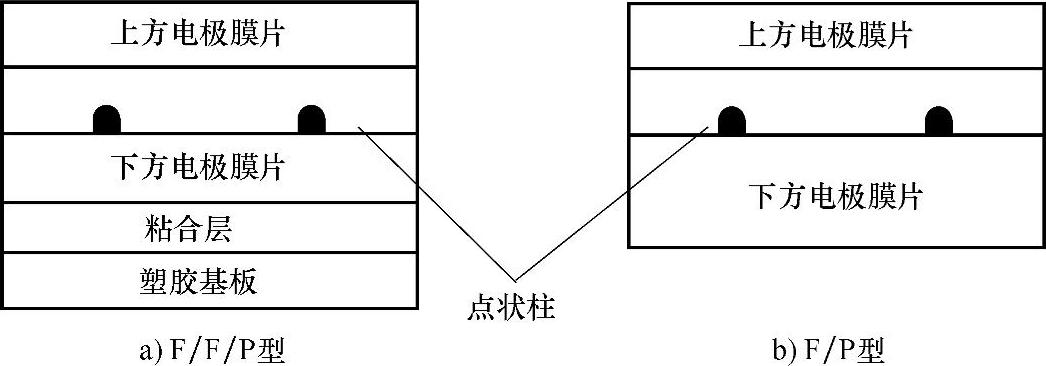

最近部分触摸屏制造商基于成本考虑,研发出树脂膜片/树脂膜片(Film/Film,F/F)触摸屏,树脂型触摸屏主要缺点是输入时,LCD画面会模糊不清。

图2-17a所示的F/F触摸屏的下方电极底部利用黏着剂粘贴树脂膜片,形成所谓的树脂型触摸屏。F/F触摸面板主要缺点是下方电极膜片的背面与粘贴层表面容易混入异物、气泡,造成良品率偏低、生产性降低。

图2-17b所示为改良后的树脂型触摸屏断面结构,在图中,F/F触摸屏的上方电极使用聚酯(Polyester)膜片,下方电极底部则使用厚的聚碳酸酯纤维(Polycarbonate)膜片。必须注意的是,树脂型触摸屏的银质电路硬化过程,要求不能影响光学特性。

图2-17 树脂型触摸屏面板的基本结构

5.防窥视触摸屏

银行的ATM与移动电话用液晶显示器,基于隐私权等考虑要求具备防窥视功能。基本上,防窥视触摸屏是在下方电极的背面粘贴视角调整膜片,使用者可以从正面读取影像,两侧斜角方向无法清楚判读影像。图2-18所示为防窥视触摸屏的基本结构。

6.抗EMI触摸屏

某些应用要求液晶面板具备抗EMI特性,因此必须彻底遮蔽液晶面板产生的电磁波,理论上表面电气阻抗越低,电磁波遮蔽效果越高。为发挥EMI遮蔽效果,必须使电、磁远离导电面,在导电面设有电极线(汇流线,Bus Bar),如图2-19所示。

图2-18 防窥视触摸屏面板的基本结构

图2-19 抗EMI触摸屏面板的基本结构

(https://www.xing528.com)

(https://www.xing528.com)

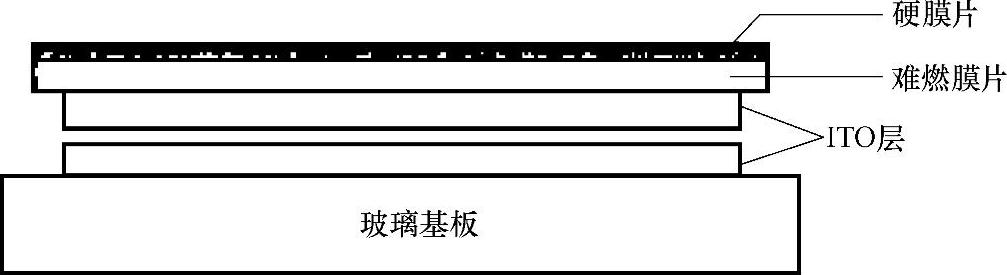

图2-20 抗燃触摸屏面板的基本结构

7.抗燃触摸屏

某些特殊用途的触摸屏要求具有抗燃烧特性,图2-20所示为抗燃触摸屏的基本结构。为满足抗燃烧设计要求,上方电极材料必须同时兼具强韧、平坦与优秀光学特性的树脂薄膜,然而实际上并没有这样的材料,一般是在聚酯(Polyester)膜片表面粘贴具备自我灭火性的聚碳酸酯纤维膜片。

8.窄边幅触摸屏

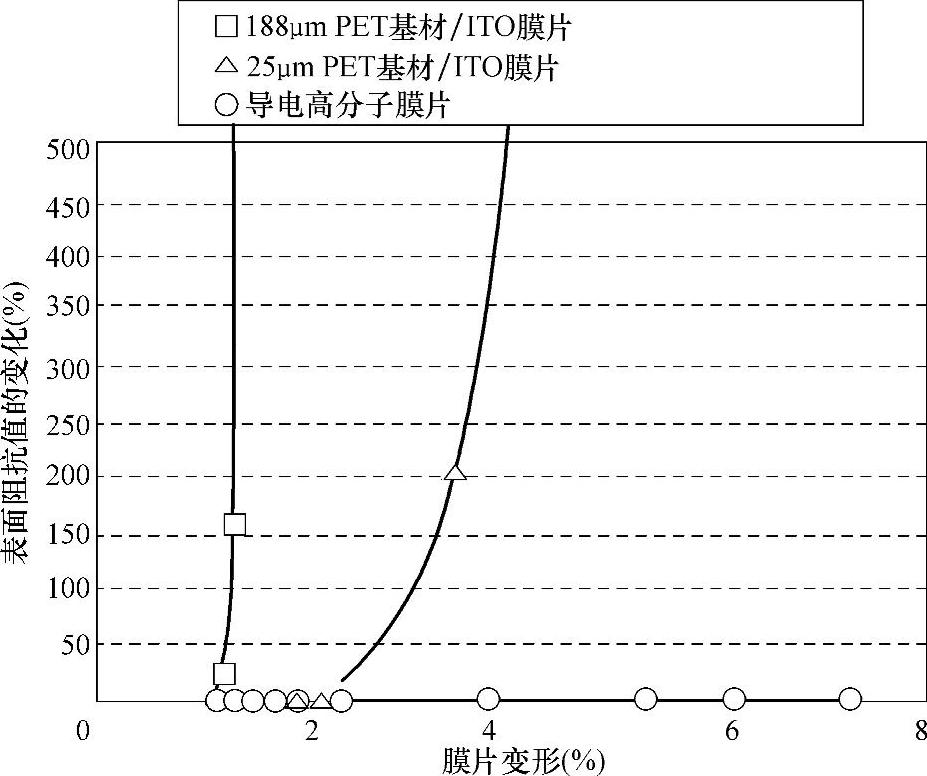

类似移动电话等携带型电子设备,大多使用窄边幅触摸屏,由于上方电极是由聚酯(Polyester)膜片溅镀ITO膜层构成,ITO的弯曲特性与陶瓷一样非常脆弱,左右的曲率或是弯曲,就会断线丧失导电功能,常用改善对策是反复堆栈ITO形成厚膜层,此外,两膜片之间的黏合层具有缓冲效果。图2-21所示为上方电极膜片的拉伸与电气特性,图2-21中的拉伸率是根据折射率计算获得的换算值。

9.纯平触摸屏

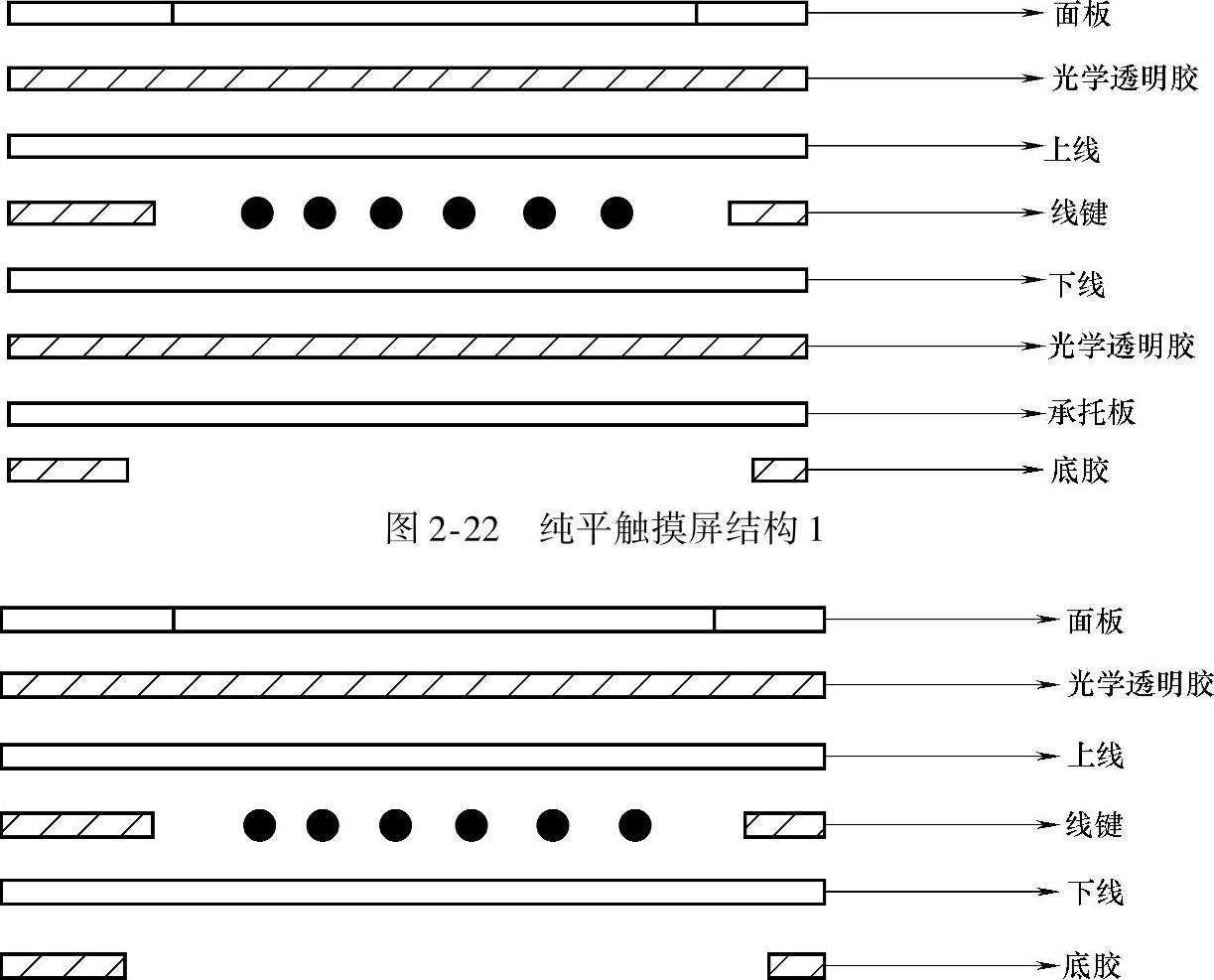

Touch Window又名Touch Lens,中文名为纯平触摸屏。因其外观效果与iPhone的投射电容式触摸屏的外观效果较为接近,所以在近两年内无论是在一线或二线手机厂商均得以广泛的应用。但其只是外观效果与iPhone较为接近而已,其实质还是电阻式触摸屏。纯平触摸屏结构1如图2-22所示,纯平触摸屏结构2如图2-23所示。

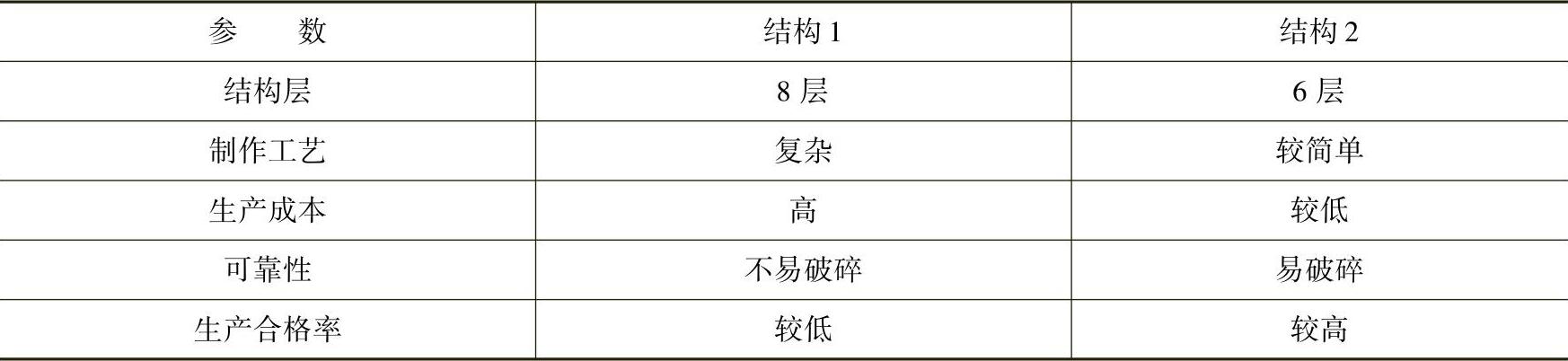

(1)两结构的对比

1)单从结构层数上看,结构1较结构2要复杂,制作工艺也一样更复杂。两者之间的部分参数的对比见表2-1。

图2-21 上方电极膜片的拉伸与电气特性

图2-23 纯平触摸屏结构2

表2-1 结构1和结构2之间的部分参数对比

2)从图2-22、图2-23中可以看出,结构1中线路层部分采用的是Film To Film结构,而结构2中线路层部分采用的是制作工艺较成熟的Film To Glass结构,且其光学透明胶贴合工序较结构1要少2次。综上所述,结构2的生产合格率肯定较结构1要高,生产成本也是同理的。

3)结构2纯粹是为降低成本迎合用户而衍生出来的产品,所以其本身也是存在利与弊的。利是此结构既降低了生产成本,又可达到所谓纯平的效果,满足了低端市场的需求。但由于其线路层部分采用了Film To Glass设计,其较结构1的抗摔性要差,因其有Glass层。

4)用户及市场始终决定了其存在的意义,因iPhone的投射电容式触摸屏的纯平效果和其专利上的约束才造成Touch Window在这两年市场上的占有率。

(2)各结构层分析

针对结构1进行各结构层分析如下:

1)ICONSheet(面板)+OCA(光学透明胶)。面板均为PET基材,厚度在0.1~0.188mm之间。出于最终对Touch Window平整度的控制效果需求,现基本上均采用0.188mm的厚度。虽然ICONSheet的厚度越薄最终会对整个产品的操作压力有所影响,但材料越薄对Touch Window的线路层的平整度控制将是一种挑战。所以对其厚度的选择也要结合后续工艺,不要盲目追求某方面的参数需求。

现在市场上对面板的处理效果基本上有以下两种需求:第1种为HardCoating188μmPET+Print+OCA的形式;第2种为HardCoating188μmPET+PlatingOrSputtering+Printing+OCA的形式。其中第2种由于需对PET基材的印制面进行溅射处理后再印制,出于生产成本或工艺的限制,现绝大部分触摸屏工厂对于ICON和OCA均外包制作。只有极少数大厂对于第1种工艺还是采取自己加工制作的形式。

目前市场上以3M和日东公司的光学透明胶在行业中历史相对较久,技术成熟、品质稳定,但价格也是居高不下。也是在近年韩国和我国台湾地区业界也不失时机地推出了自主产权的光学透明胶,其共同点就是在价格上比前面两家公司的有不少诱惑力。目前光学透明胶的厚度有25μm、50μm、75μm3种,在总厚度允许的前提下,面板层光学透明胶应趋向于50μm和75μm。毕竟越厚越易于生产,但由于视窗油墨边缘高度差的存在,此区域始终会存有极小和少量的气泡。无论选用何种光学透明胶,此现象在贴合过程中始终还是存在的。

2)Upper Circuit(上线)。为尽可能达到满意的操作压力和书写手感,此层的ITO Film现在基本采用Double Film。业界中也有采用厚度为0.125mm的ITO Film,但这对工艺制程会提出更高的要求。

3)Circuit Spacer(线键)。此层纯粹起上下线路粘合作用,目前有采用粘胶和键片的做法。当采用粘胶工艺时,为更有效地控制牛顿环现象,现在的做法是在上下线路均印制上粘胶,以增加上下线路两层之间的粘合厚度。

4)Lower Circuit(下线)。上线层的选材偏重于操作压力和书写手感方面上,而下线层的选材则应偏向于整体产品的透光率性能方面上。基于此观点,最好采用亮面防刮或防反射的ITO Film。

5)Gasket(承托板)层光学透明胶与面板层光学透明胶类同。

6)Gasket(承托板)。此层基本上均采用PMMA和PC两种材料。厚度为0.5~2.0mm。

7)Back Adhesive(底胶)。此层主要起与机壳的粘合作用。为配合机壳表面粗糙度的要求,用户也会指定使用某种型号的双面胶。

显而易见,面对结构层数的增加、多层次贴合作业对生产环境、制造工艺无疑是巨大的考验。即使其结构上全使用亮面材料,由于多层叠加后其透光率始终是无法与iPhone投射电容式触摸屏相比的。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。