除雾器是脱硫塔重要部件。除雾器的功能是把在喷雾吸收过程中,烟气夹带的雾粒、浆液滴捕集下来。除雾器的效率不仅与自身的结构有关而且与雾粒的重度和粒径有关。喷嘴雾化粒径与吸收液黏度、喷雾压力和喷嘴结构有关。把除雾器性能和雾粒直径匹配好,才能取得好的除雾效果。

如果除雾不好,烟气夹带浆液会带到下游设备,如烟气加热器、引风机(工业锅炉脱硫常用)、烟道,进而引起堵塞、引风机严重振动、烟道严重腐蚀、结垢等,从而被迫停运。

目前工业锅炉脱硫运行中,烟气带水问题较多,引风机挂灰较普遍,叶轮腐蚀、磨损严重,碳钢叶轮用一个采暖季就要更换,这都是除雾不好所致。

按颗粒物的性状划分,固体的称为尘(dust),液态的称为雾(mists)。雾的粒径一般为0.05~50μm。对于10~50μm的液态颗粒有的也称为沫。对于10~50μm的尘或沫相对较容易捕集,而对于<1μm的雾较难捕集。

不论固态或液态的微粒,其直径<0.05μm,分布于以空气作为胶体溶液的固体分散介质,更确切的名称是“气溶胶”(Aerosol)。一般要用静电过滤器或纤维过滤器才能有效捕集。

大型陶瓷喷嘴的液谱如图9-8所示。

由图9-8可知,这类喷嘴喷出的雾粒直径的算术平均值D=655.88μm=0.655mm。

Dd=0~200μm的,占雾粒中的19.12%;

Dd=200~400μm的,占雾粒中的24.08%;

Dd=400~600μm的,占雾粒中的16.30%;

Dd=600~800μm的,占雾粒中的8.4%;

Dd=800~1000μm的,占雾粒中的5.37%;

因此<1mm的Dd占雾粒中的73.27%。

这种喷嘴喷出的绝大部分是>0.2mm的液滴,还是比较容易捕集的。

大型陶瓷喷嘴一般用于大型火电厂石灰石法脱硫装置,通常采用二级折流板除雾器。

对于工业锅炉脱硫中常用的螺旋喷嘴,是实心锥型喷嘴。其喷雾液粒直径为VMD850μm。VMD为体积中位直径,表示喷雾液体中50%是小于该数值的液滴,如图9-16所示。

在脱硫初始阶段,许多喷雾喷嘴采用离心型压力喷嘴。这是空心锥型喷嘴。它的VMD300μm相对实心螺旋喷嘴小许多。要捕集这种雾粒,就要有较高效率的除雾器。现把除雾器种类划分如下:

图9-16 螺旋喷嘴液滴分布

1.折流板式除雾器

折流板除雾器如图9-17所示。

其性能指标:

分离效率>40μm:99.9%;

分离效率>20μm:97%;

阻力降(两级):120~200Pa;

图9-17 折流板除雾器

操作弹性范围(临界破膜速度):3.2~6.0m/s;

烟气出口端含水量:75μg/Nm3(干态)。

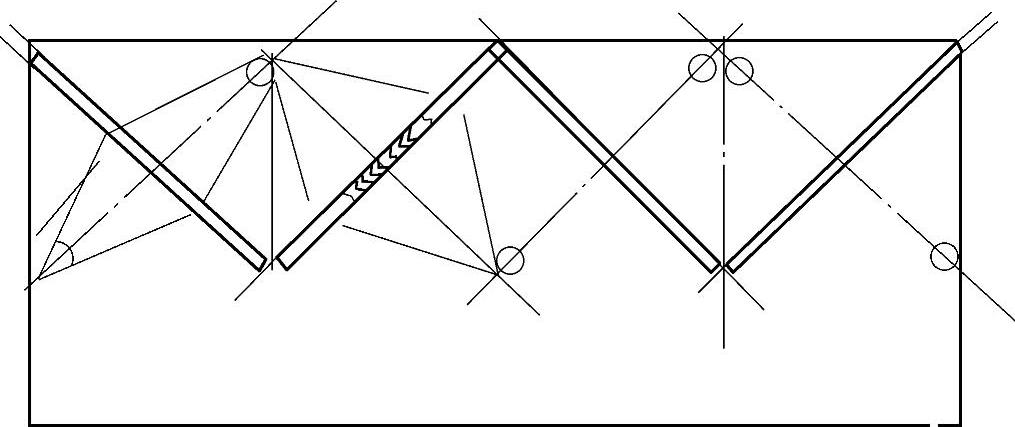

折流板除雾器是利用雾粒在运动气流中具有惯性,通过突然改变含雾气流的流动方向,雾粒在惯性作用下偏离气流的流向,撞击在折流板上而被分离(除去)。含雾气流是在折流板作用下而改变流动方向的,是利用雾粒惯性分离雾粒,类似于惯性除尘器。

折转角度大、气流速度高、折流板间距小,则除雾效率高,但阻力损失大。此外速度太大会把已捕集雾粒二次夹带入气流中。这些因素相匹配协调才能获得一个适用高效的折流板除雾器。

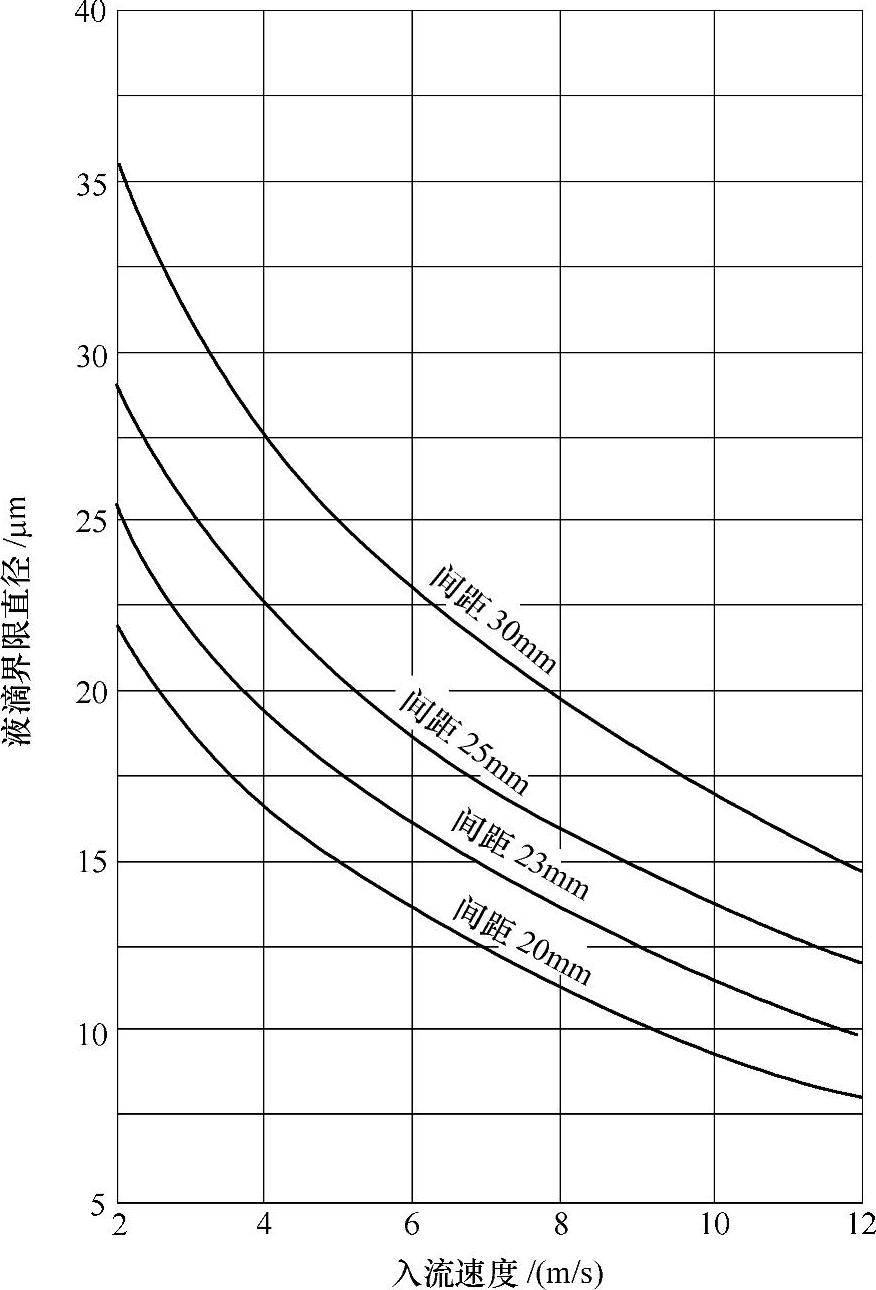

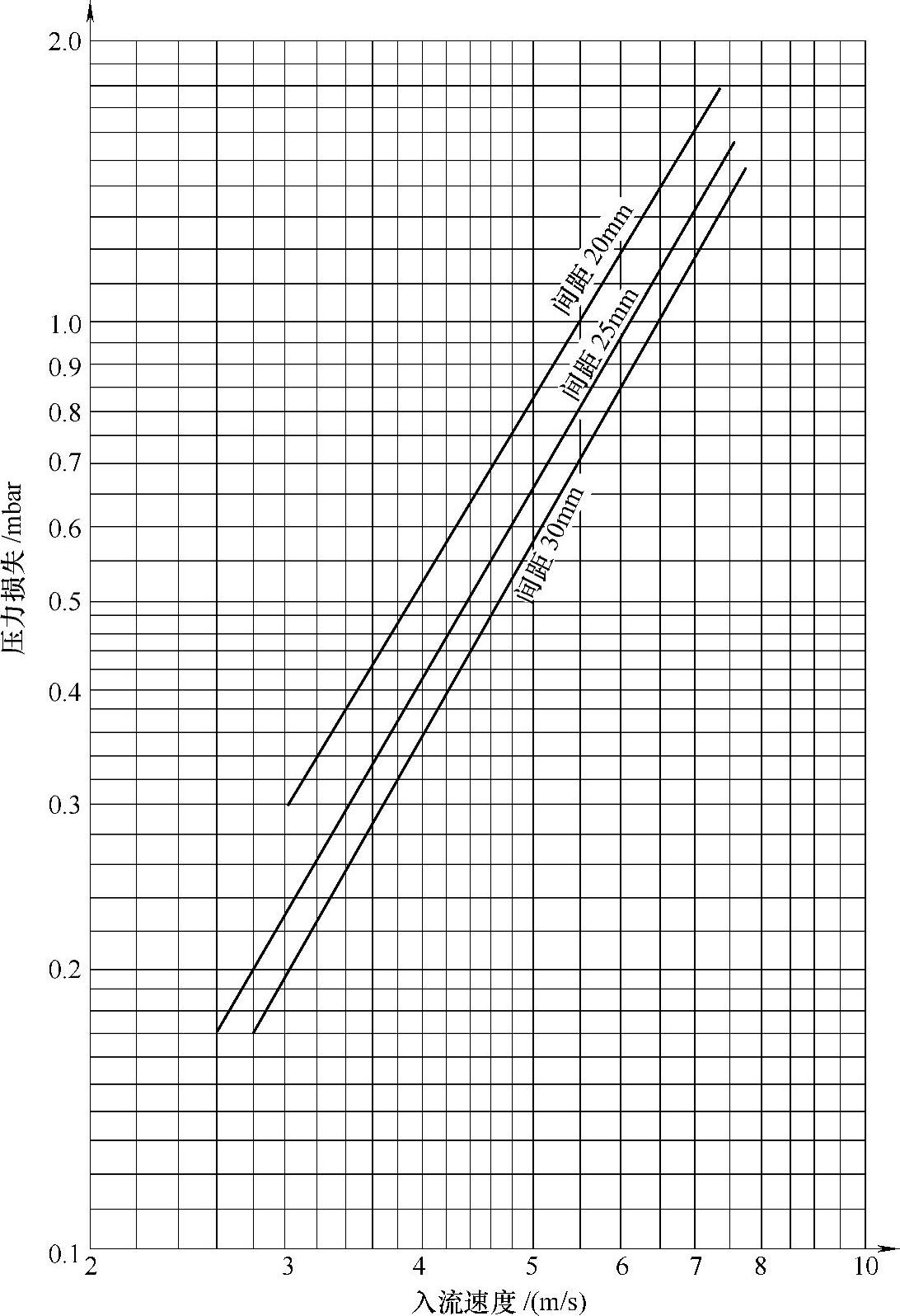

(1)折流板除雾性能 由图9-18可知:折流板间距为30mm,当烟气流速vy=3m/s时,能捕集dp=32μm的液滴;当vy=4m/s时,能捕集dp=27.5μm的液滴。3m/s下的压力损失Δp3=20Pa,4m/s下的压力损失Δp4=36Pa,一般这个间距用于前置除雾器,而后置除雾器用间距为25mm的折流板,当vy=3m/s时,能捕集dp=25.5μm的液滴;当vy=4m/s时,能捕集dp=22.5μm的液滴。Δp3=23Pa,Δp4=40Pa。

折流板压力损失如图9-19所示。

图9-18 折流板除雾性能

图9-19 折流除雾器阻力

(2)折流板除雾器安装方式

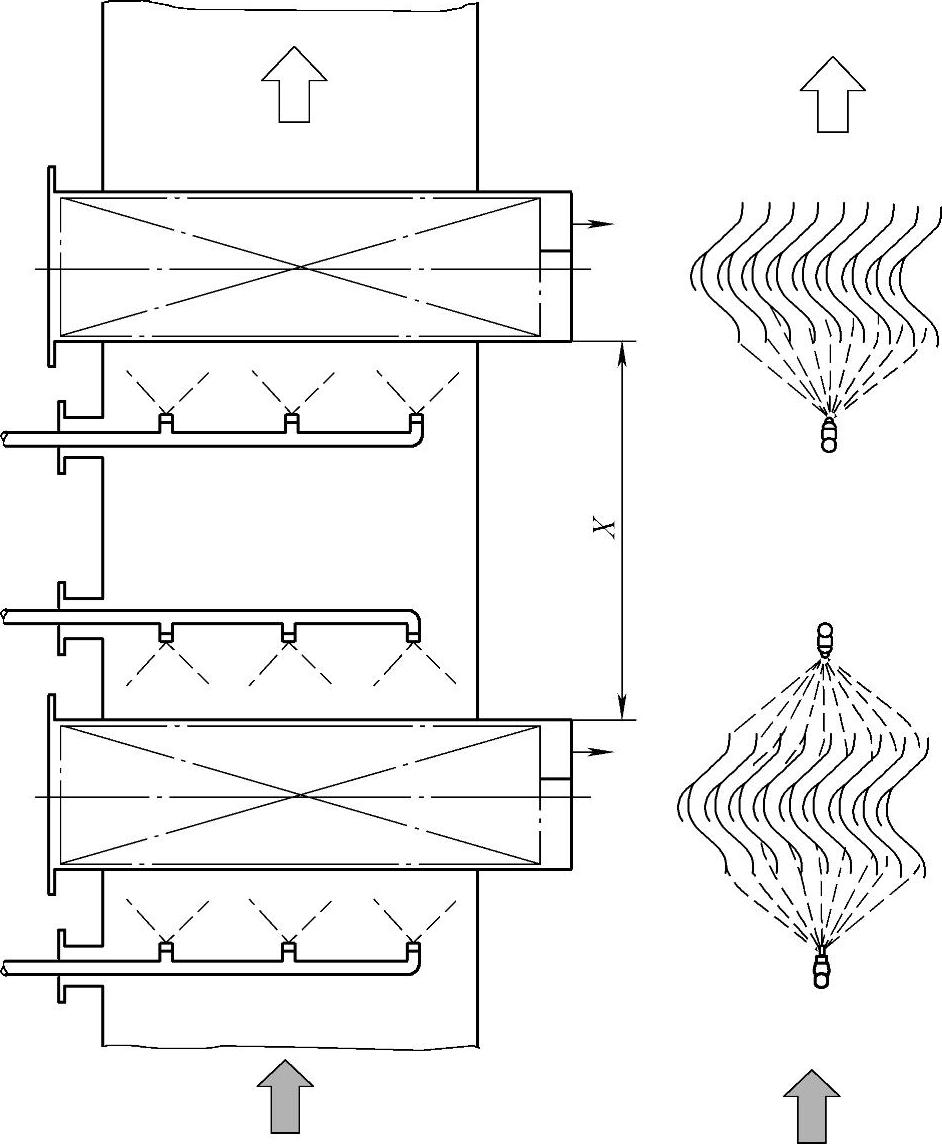

1)水平安装如图9-20所示。烟气垂直流动。

优点:安装方便占空间少;上下可布置反冲洗喷头冲洗,浆液和水一起流入循环反应槽;阻力损失小,v=3.4m/s时,Δp=180Pa。

缺点:由于烟气垂直向上流过,容易二次夹带烟气,向上流速一般3~5m/s。

2)垂直安装如图9-21所示。烟气水平方向流动。

优点:烟气流动在水平方向,捕集雾粒液体垂直向下流动,不易产生二次夹带,烟气流速可达6~7m/s。除雾元件可以布置在水平烟道内,节省脱硫塔空间及高度。

缺点:垂直安装占用较多空间。

图9-20 水平安装

图9-21 垂直安装

3)V字形安装,烟气成45°方向流入除雾器,如图9-22所示。

这种布置介于水平与垂直之间。

图9-22 V字形安装(https://www.xing528.com)

优点:改进了液体的排放路径,减少了二次夹带,同时提高了入口流速。

缺点:冲洗系统比水平布置复杂,安装的除雾元件也比水平安装的复杂。

(3)折流板除雾器的冲洗 由于脱硫吸收循环液中含有吸收剂颗粒、烟尘、脱硫产物等颗粒,所以折流板捕集雾粒时就会粘上这些颗粒而逐渐结垢堵塞。

为了保持除雾通道清洁畅通、不增阻力、不堵塞、能持续运行,必须定时有效地冲洗除雾器。有效是指反冲洗水流能冲下除雾折流板上的沉积物。定时是指要控制好反冲洗节奏。沉淀物多了,不但增加除雾器阻力,而且增加冲洗干净的难度。这个冲洗周期与除雾器结构、雾粒黏度、冲洗水压力、喷嘴性能等多种因素有关,一般通过模拟试验和较多的运行经验而获得。

除雾器冲洗水还是脱硫塔重要的补充水,要适当控制冲洗水量,以免引起过多水耗和废水处理量。主要注意以下几点:

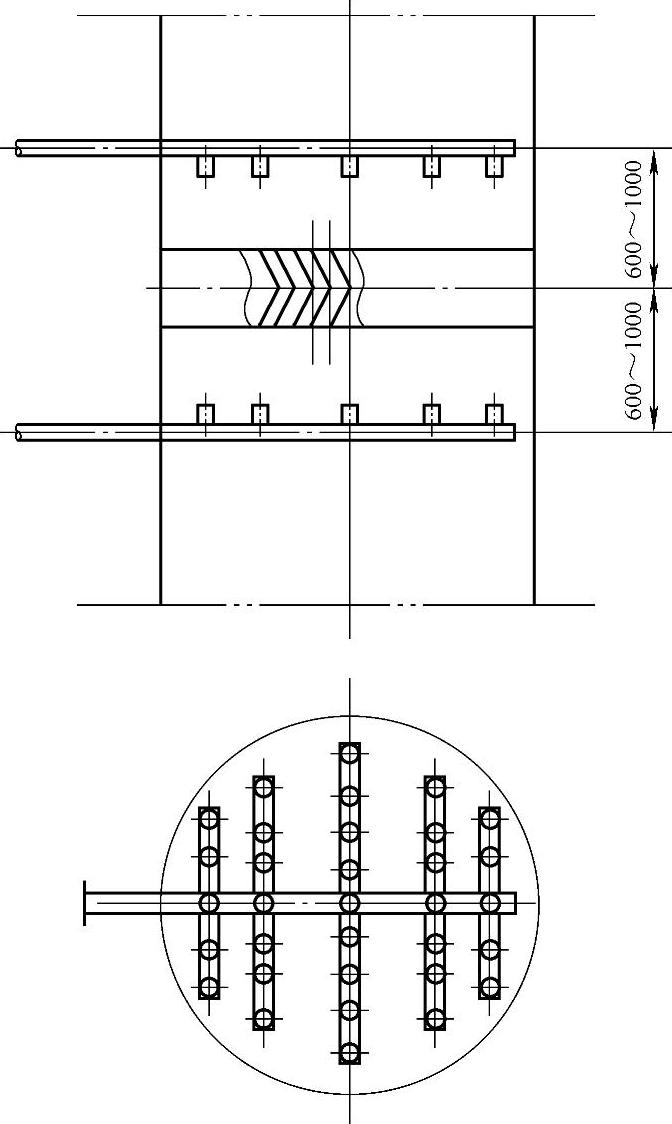

1)选用冲洗专用喷嘴,一般采用实心轴向喷嘴。注意喷嘴布置覆盖率,约为200%。折流板进口(正面)和出口(反面)都要冲洗。

2)冲洗水压一般要在200~400kPa,通常结合喷嘴性能来确定。水压高,喷射流速度高,动能大,冲刷效果好。但喷速高又会导致喷雾粒小,使被烟气带走的水雾量增加。

3)冲洗水量、时间和周期

冲洗水量用L/(s·m2)表示,即每m2折流板除雾器每秒钟的冲洗水量。除雾器冲洗水量WHM是脱硫塔水平衡的进水量之一,大量冲洗水进循环槽会给脱硫塔造成正水平衡,给循环槽浆液浓度控制带来困难。这也会使烟气水雾夹带增大。

对于火电厂石灰石法脱硫除雾器,其冲洗经验为:垂直流第一级除雾器的迎风面冲洗水量为1L/(s·m2),冲洗周期为30min冲洗一次,每次持续45~60s。第一级背面和第二级迎风面的冲洗水量为0.34L/(s·m2),第一级除雾器背面,30~60min冲洗一次每次持续45~60s。第二级迎风面每60min冲洗一次,每次持续45~60s,第二级背面只在启动、停机时进行冲洗。

对于水平流除雾器推荐冲洗水量,第一级迎风面为1L/(s·m2),第一级背面和第二级迎风面为0.7L/(s·m2)。持续时间与垂直流除雾器相同。

以上冲洗数据可以作为工业锅炉石灰法脱硫冲洗除雾器参考。但是对于氧化镁法脱硫工艺,由于液气比较低和循环液接近溶液、固体颗粒较少,所以冲洗水量和时间都可以减少。

4)冲洗喷嘴组的布置应距离除雾器表面0.6~1m,如图9-23所示。

图9-23 冲洗喷嘴布置

(4)除雾器材料 除雾器选材要考虑耐腐蚀、耐磨损、可能的烟气温度波动或短时间的超温。一般采用耐温玻璃钢、聚丙烯、聚砜及S316L、S317LM不锈钢。饱和烟气温度一般约为50℃。考虑了各种可能因素,一般应采用能耐80℃、除雾器腐蚀环境(强酸性、Cl-离子浓度>10g/L)的材料。

2.旋流叶轮除雾器

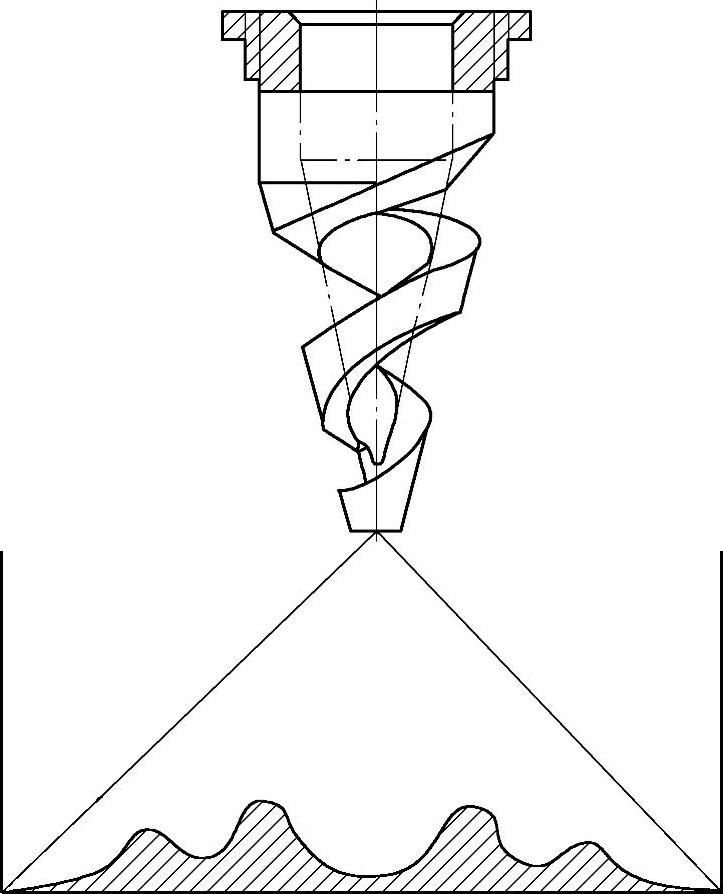

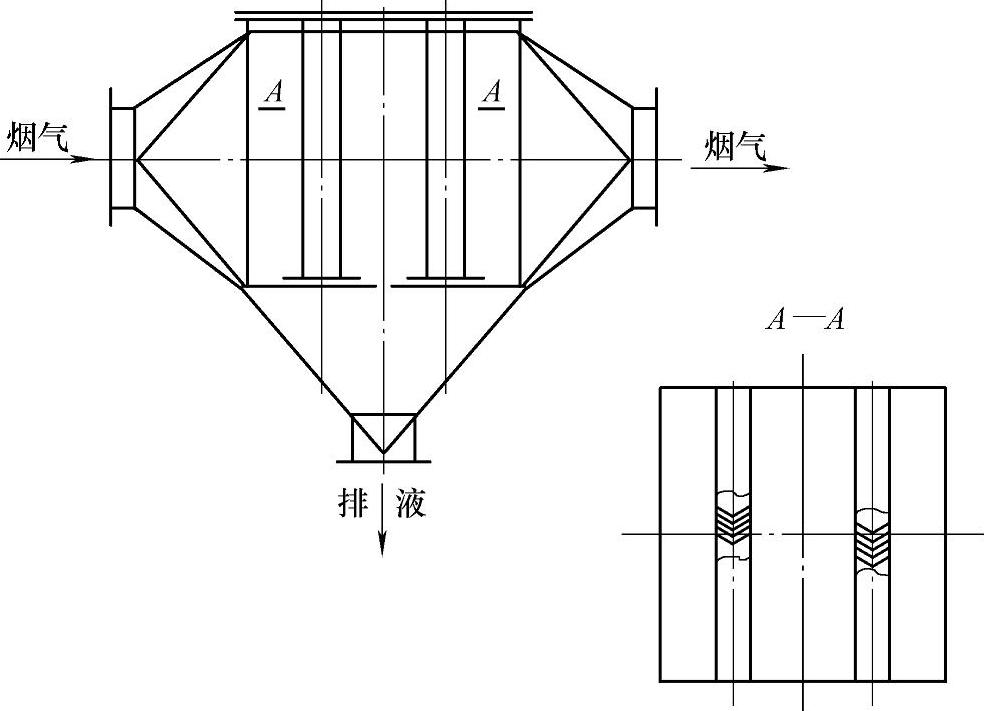

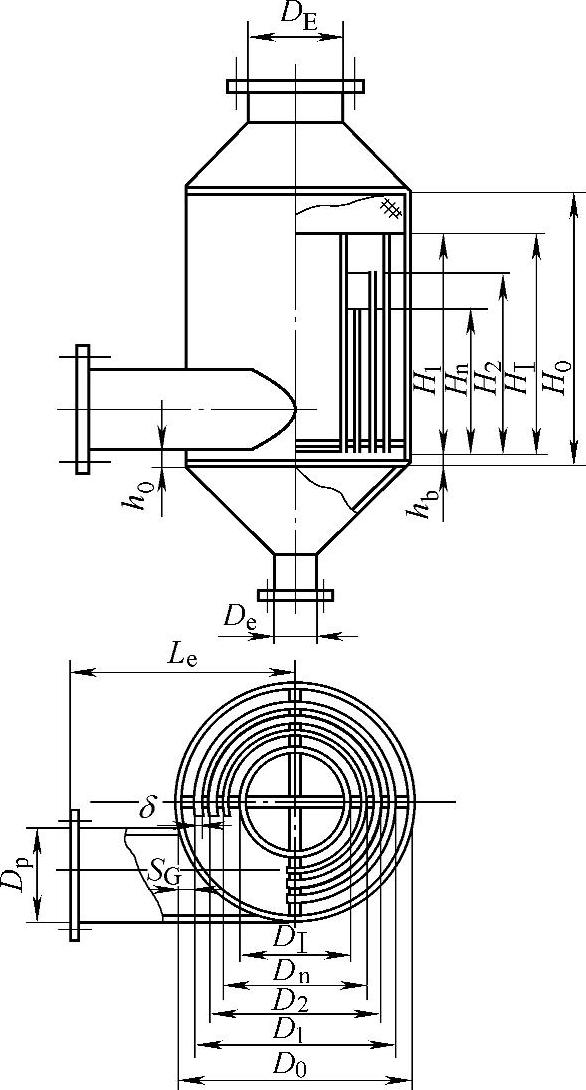

(1)旋流叶轮除雾器构造 如图9-24所示,由旋流板(旋流叶轮)、挡环、除雾器外壳排液管组成。

(2)旋流叶轮除雾器工作原理 烟气进入旋流叶轮,在旋流板的导向下会偏转一个角度β,一般为25°~30°。这个vβ可以分解轴向速度vz和切向速度vu。于是烟一边沿轴向前进,一边按切向速度vu旋转。烟气中的粗雾粒直接碰在旋流板上被截留,再慢慢甩到旋流除雾器壁。烟气中夹带的细雾在不断的旋转和前进中,被离心力推到除雾器内壁而被捕集。

图9-24 旋流叶轮除雾器

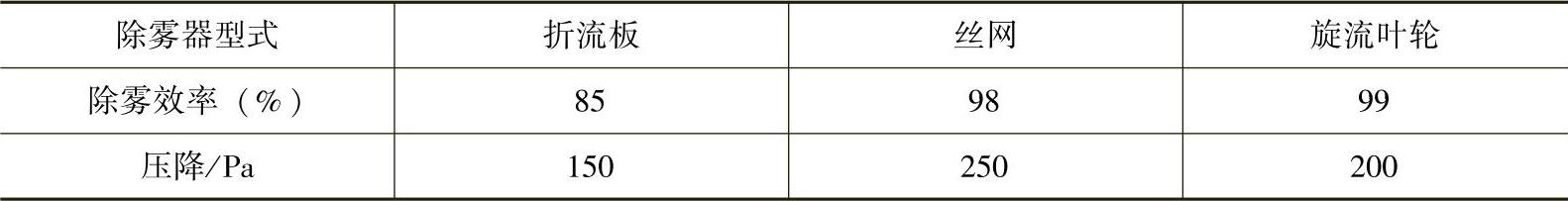

(3)旋流叶轮除雾器的性能 除雾效率高,它与折流板和丝网除雾器在流速为3m/s的比较见表9-3。

表9-3 除雾效率比较

1)优点:结构比较简单,包括旋流叶轮、挡环、外壳,都可以自制。允许比较高的空塔流速,v=5m/s。因而仍然保持高的除雾效率。当叶片仰角β=25°~30°时,旋流叶轮除雾器的阻力与折流板除雾器类似,比丝网除雾器的低。

可以放在脱硫塔顶部,也可做成独立的除雾器。

2)缺点:当叶轮直径大时,离心力有所下降,且安装有难度。锅炉低负荷运行时,由于烟气量降低,而使旋流速度减小,除雾效率降低。旋流叶轮除雾器较适用于工业锅炉脱硫塔除雾。

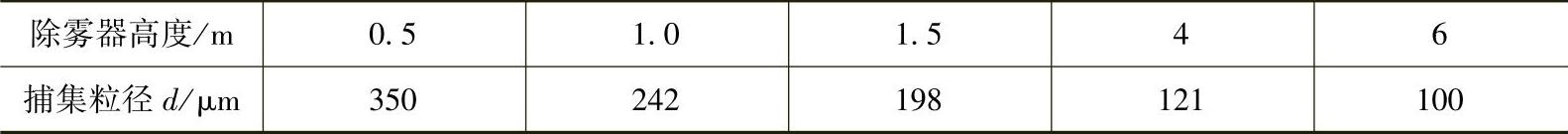

旋流叶轮上方要求具有2m以上的除雾段高度。除雾器高度H与除雾效果关系见表9-4。

表 9-4

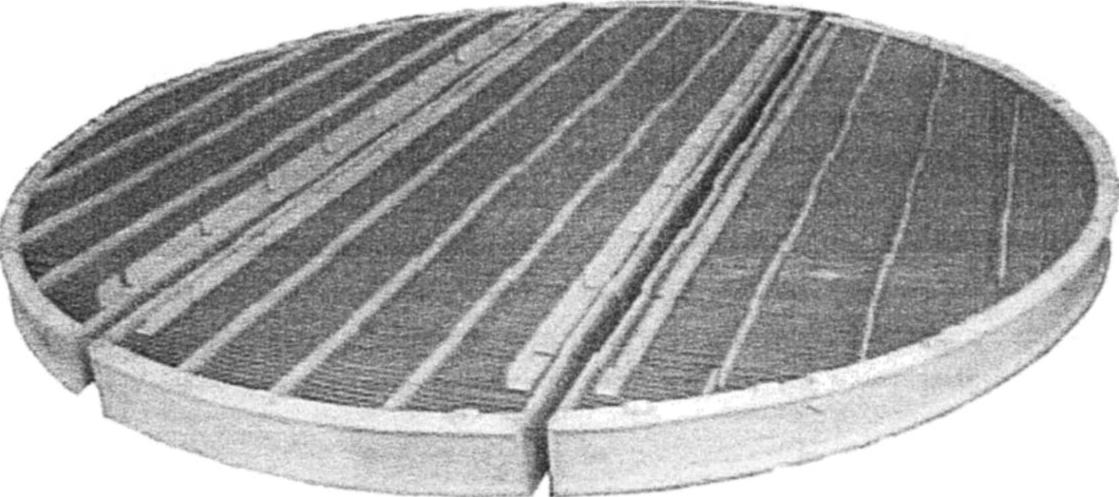

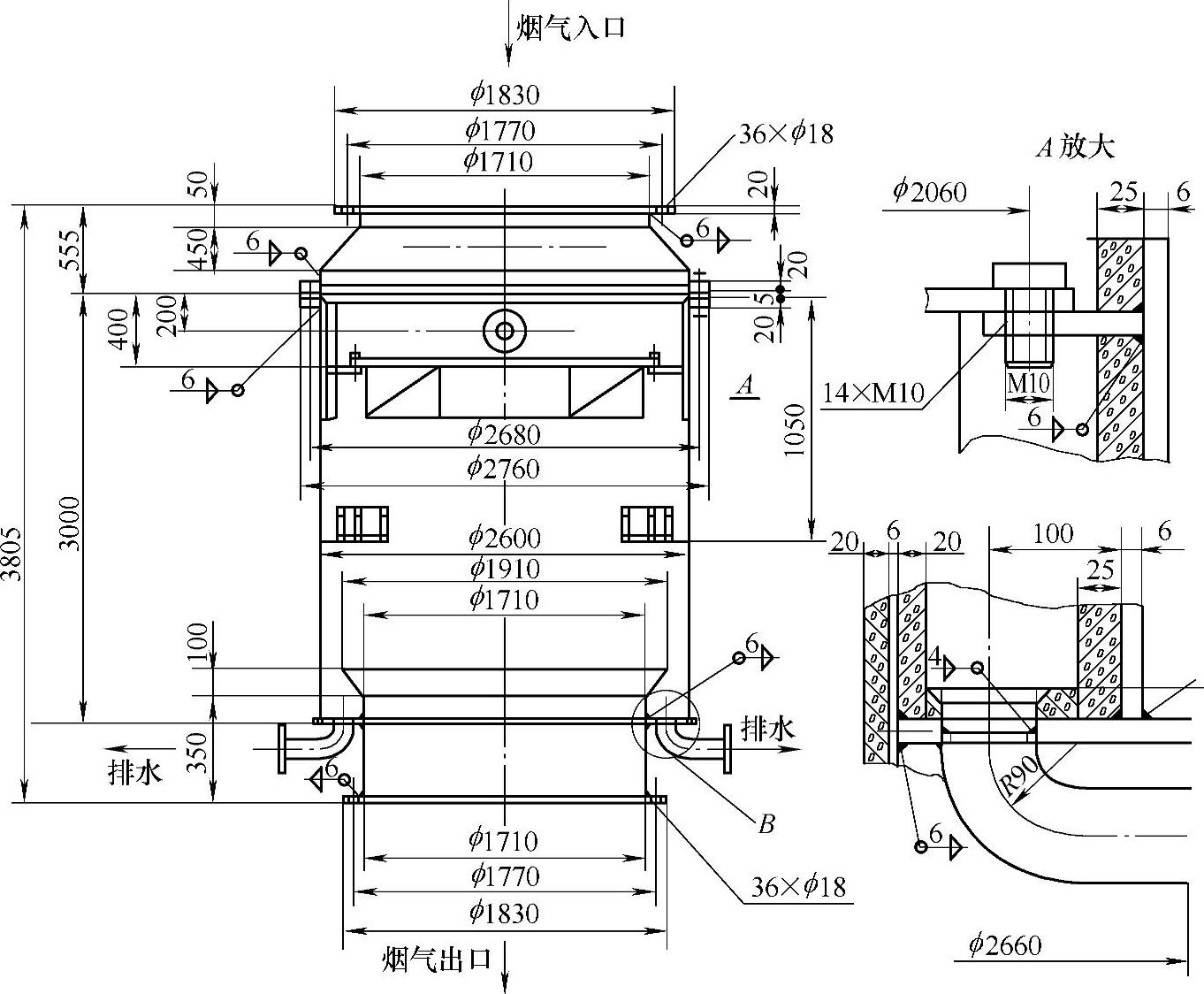

(4)旋流叶轮除雾器实例[见图9-25,(见全文后插页)]。

3.复挡除雾器

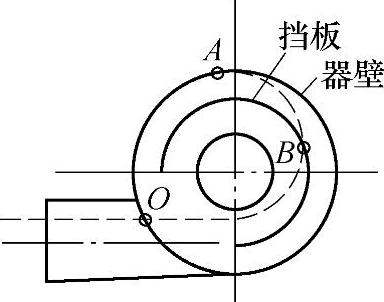

(1)复挡除雾器构造 如图9-26所示,它类似于旋风除尘器,利用烟气切线进入产生的旋转运动,使烟气中的雾粒产生离心力,逐渐甩向器壁而被捕集。雾粒运动轨迹如图9-27所示。

图9-26 复挡除雾器

图9-27 雾粒运动轨迹

(2)复挡除雾器特性

1)优点:

除雾效率高,利用多层环形挡板使烟气旋转分离雾粒,其除雾效率接近旋风分离器。对大于10μm的颗粒有较高的去除率。

阻力适中,当进口速度v为25m/s时,Δp约为250Pa。

可以单独作为一个除雾设备使用,不影响脱硫塔的运行。

2)缺点:

一般要设计4个以上环形挡板,加工制造安装相对复杂。

设备材料要求耐蚀、耐磨,因为复挡内烟气流速较高。复挡筒体可以用钢内衬铸石水玻璃涂层,但环形挡板只能用S317LM或S316L合金钢板制造。

锅炉低负荷运行时,由于复挡除雾器的进口流速下降较多而使除雾效率降低。

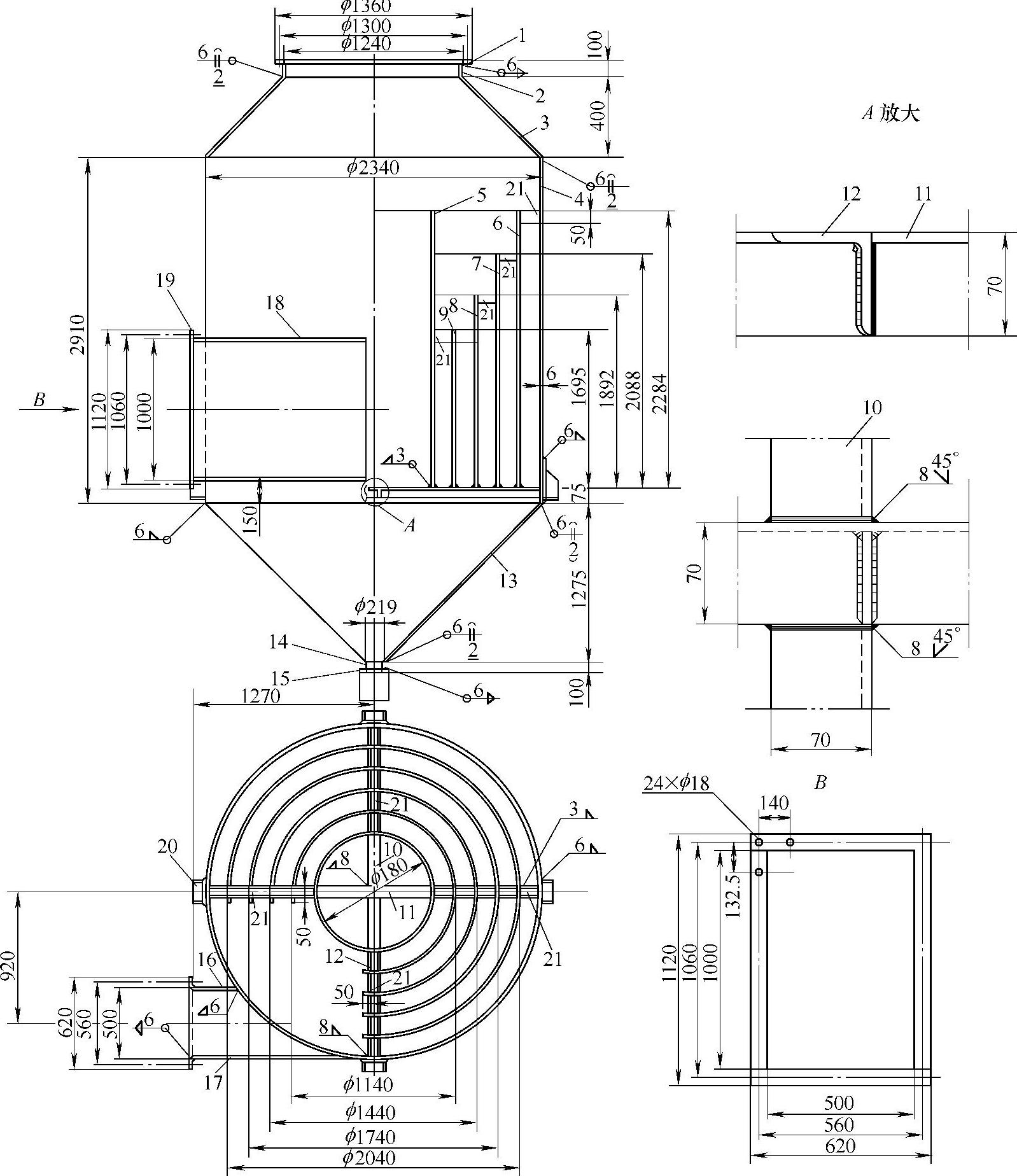

(3)复挡除雾器实例(见图9-28)

图9-28 复挡除雾器施工简图

1—出口法兰 2—出口直段 3—上锥体 4—脱水器体 5—芯 6~9—挡水环 10~12—支架 13—下锥体 14—排水管 15—平焊钢法兰 16—进口内板 17—进口外板 18—进口上、下板 19—进口法兰 20—支耳 21—连接筋板

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。