由于工业锅炉吨位相对较小,脱硫工程规模小,投资少,场地条件差,于是就对脱硫系统进行简化,形成了既可以达到脱硫排放标准的指标,又能节约资金的简易湿法脱硫。

下面就以简易湿法石灰脱硫和简易湿法氧化镁脱硫为例。脱硫工艺的简化体现在以下几方面:

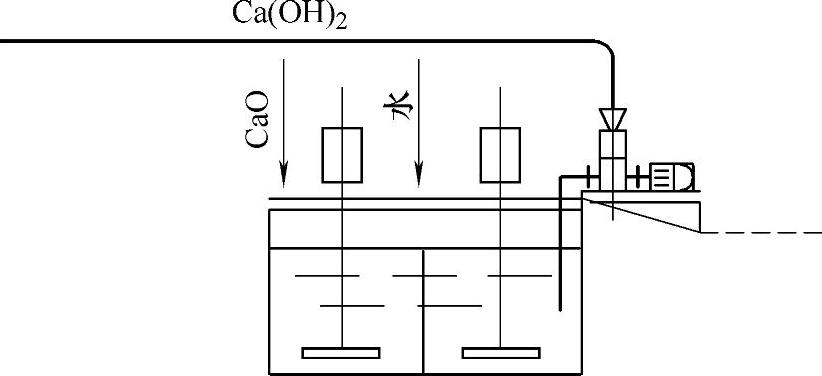

(1)脱硫剂制备系统 由于工业锅炉脱硫剂使用量较小,故可以采用人工制备。利用一个搅拌槽或一个搅拌槽加一个储液槽,人工开包加灰、加水搅拌而成。但要注意操作工人的工业卫生,必须戴防尘口罩和现场通风除尘,如图4-29所示。

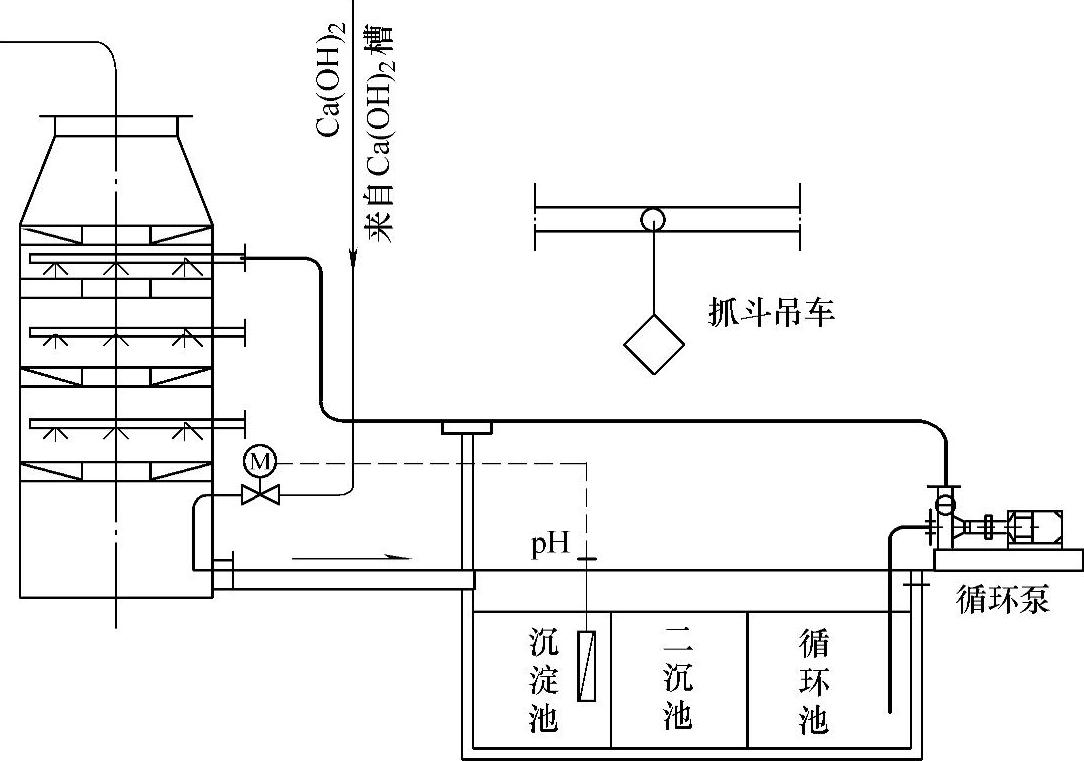

(2)脱硫自控系统 一般操作采用手动按电源开关启动或关闭、停车。脱硫塔添加脱硫浆液采用pH值控制自动注入脱硫塔的循环槽。脱硫系统的自动控制只做pH控制添加脱硫浆液,其他操作运行都采用人工操作的方式。这样简化,保证了最重要脱硫工序的自动控制,不会影响脱硫过程,只是增加了人工操作量。如图4-30所示。

图4-29 人工制备脱硫剂

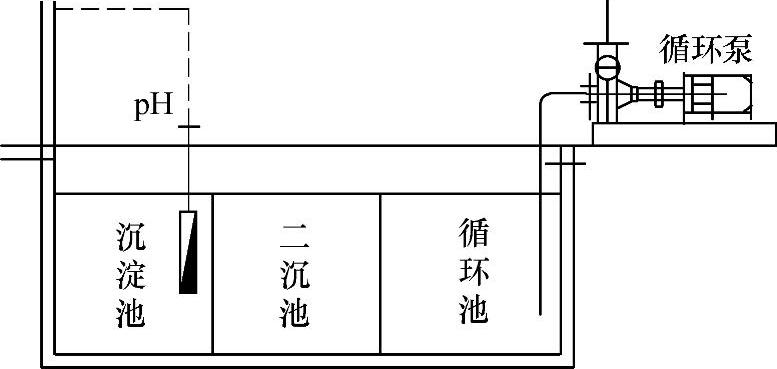

(3)利用改造的原湿法除尘沉淀池 把原有湿法除尘系统的沉淀池、清水池改造成脱硫系统的循环池、沉淀池,把脱硫产物的沉淀分离在该池中完成。如图4-31所示。

把脱硫塔的循环槽改成地下循环沉淀池的简化,脱硫塔也就简化了,循环沉淀池也不必新建,可以利用原来麻石湿法除尘的沉淀池。由于循环沉淀池体积大得多,一般脱硫塔循环槽只能使脱硫循环液在槽内停留6~8min,而改造后的脱硫循环沉淀池可以设法做到停留1h左右。这样不仅有足够的时间完成脱硫化学反应,而且脱硫产物的固体颗粒和尘粒绝大部分能沉淀分离,同时省掉了脱硫产物的浓缩、过滤分离设备,简化了脱硫工艺流程。由于循环沉淀池水容量大,硫酸钙不易过饱和,不易产生硫酸钙硬垢,而且循环沉淀池与脱硫塔分离,所以也便于维修。

由于大部分工业锅炉都采用湿法麻石除尘器,所以可把麻石除尘器改造成麻石脱硫除尘器。基本的改造措施是:

图4-30 脱硫pH值控制

图4-31 改造后的循环沉淀池

1)改造原文丘里管。兼顾脱硫功能,使文丘里管既能除尘又有一定的脱硫功能,扩大文丘里管喉部面积。对于用于工业锅炉的麻石除尘器文丘里管,其喉部流速vT约为40m/s。喉速vT越大,阻力越大除尘效率越高,能捕集的尘粒越小。但是阻力大还意味着能耗高,而且实际允许的压力损失制约了喉速的增大。不同的使用场合有相应的合适vT。对于气体吸收vT=20~25m/s。以此vT来改造文丘里管。并在文丘里管喉部前安装除尘、吸收液喷嘴,如图4-32所示。

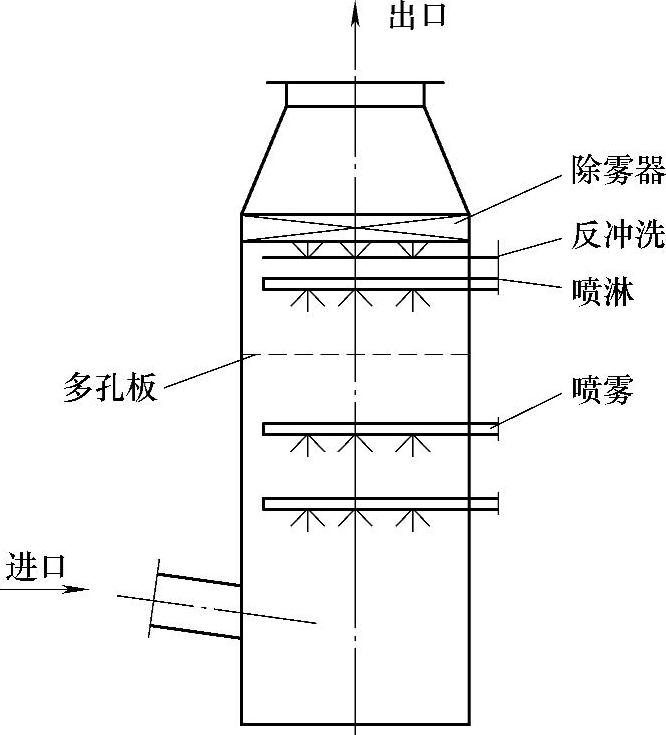

2)改造麻石除尘器为脱硫除尘器

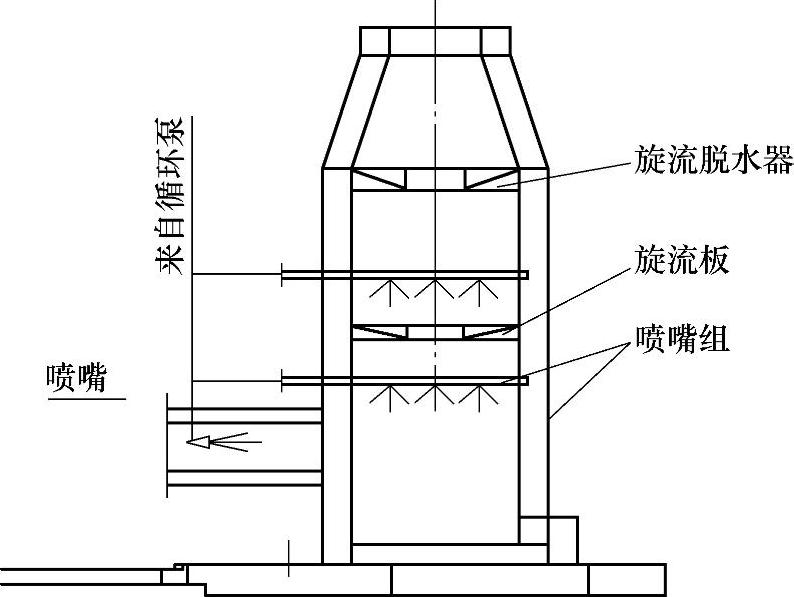

降低筒体流速,在筒体内的适当位置安装脱硫喷嘴和旋流板,强化麻石除尘器的脱硫功能。或者重新设计喷雾旋流麻石脱硫除尘器。

一般麻石除尘器筒体上升流速v上约为5.5m/s,与吸收塔筒体流速2.5~3m/s相差较大。如果不把v上降到3m/s左右,势必会影响吸收效率或烟气带水量大。降低筒体流速方案有:

拆掉原麻石除尘器,重新用麻石砌筑一麻石喷雾旋流脱硫除尘器;或者拆掉上一半,安装一钢衬铸石防腐耐磨层的喷雾旋流脱硫除尘筒体。如图4-33所示。

图4-32 文丘里管改造

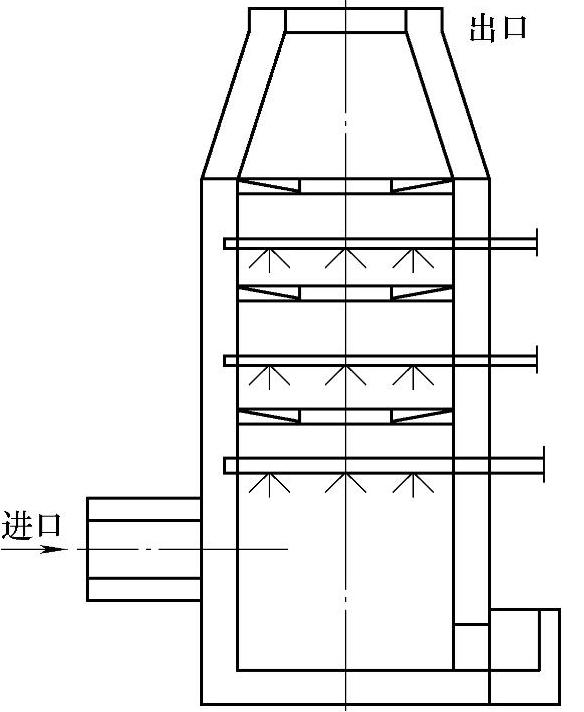

对于有一级干式除尘的系统,采用氧化镁脱硫时,可以采用麻石喷雾多孔板脱硫除尘器。如图4-34所示。(https://www.xing528.com)

图4-33 喷雾旋流除尘器

图4-34 喷雾多孔板脱硫除尘器

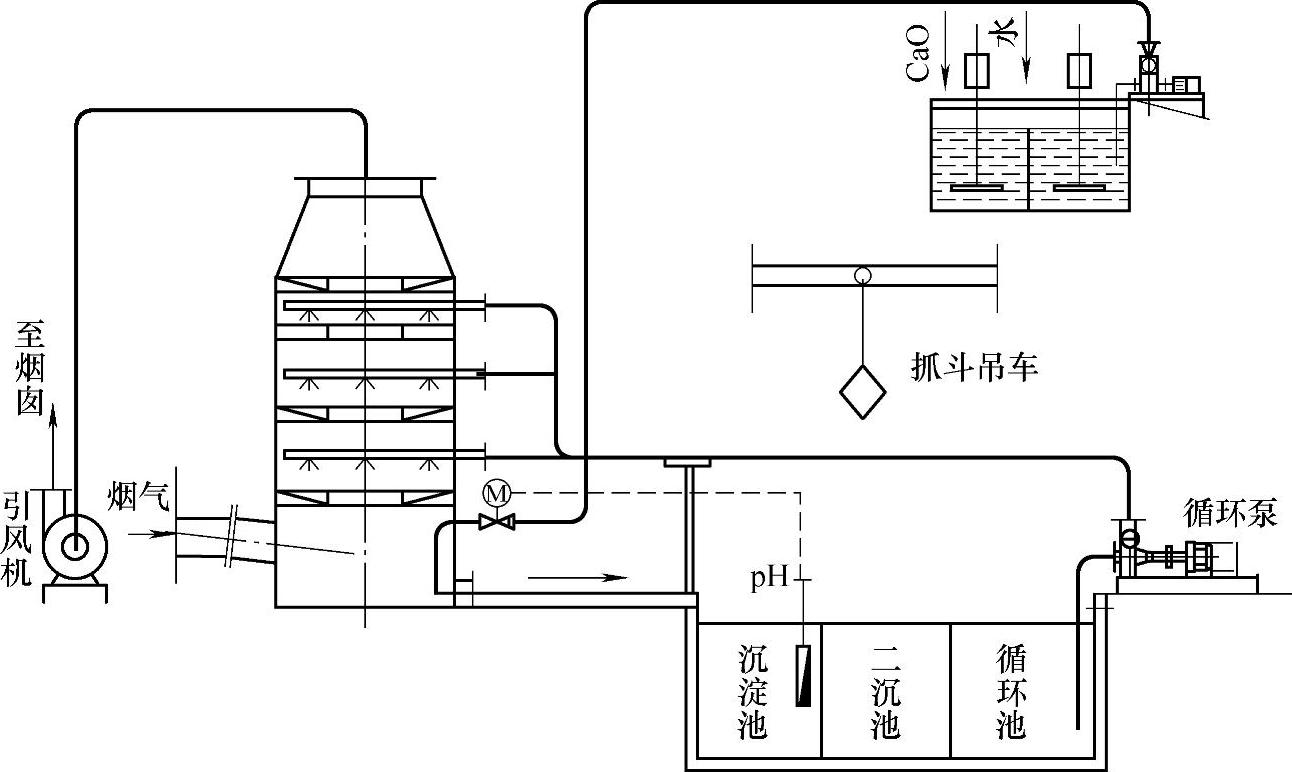

(4)简易湿法石灰(氧化镁)脱硫 简易湿法石灰脱硫系统流程如图4-35所示,由图可知:

1)Ca(OH)2浆液制备利用地下搅拌池,每搅拌一池10%Ca(OH)2浆液可用4h。人工加灰、加水搅拌。

2)脱硫塔采用麻石喷雾旋流脱硫除尘器。三层喷嘴、四层旋流板、顶层旋流板是除雾板。

3)脱硫循环液通过沉淀池、二沉池把脱硫产物与脱硫循环液分离排出。用细网衬里抓斗抓到渣场。

4)通过pH计检测,控制循环液pH值为7.5;低于7.5时,向脱硫塔添加Ca(OH)2浆液调整pH值到7.5。

图4-35 简易湿法石灰脱硫流程

5)L/G比为3,除尘效率约为98%~99%,脱硫效率为70%~80%,脱硫塔阻力为1500Pa。

6)为了防止结垢,一定要严格控制pH值。同时要反冲洗旋流板,把沾在板上的浆液颗粒及时冲洗下来。

7)废水排放和处理量通过水平衡计算得到。在4.8的示例项目中详述。

8)脱硫产物为CaSO3,同炉渣一起处理,一般可以作为炉渣制砖原料或回填料使用。

(5)简易湿法脱硫特点

1)脱硫工艺流程简单,主要是脱硫塔、循环沉淀池和循环泵。操作简易方便。

2)适用于工业锅炉脱硫,简易脱硫投资节省,与工业锅炉投资相协调,经济上合理。

3)简易脱硫工艺合理选定设计工艺参数,按规程运行可以获得理想的脱硫效果。

4)我国工业锅炉当前采用的大多是简易脱硫工艺。运行中有不少成功的经验,但也出现了一些问题,分析其原因,大多是设计或运行不当造成的。如引风机带水,主要是由于脱硫塔除雾器脱水能力小于烟气带水量,也有可能是脱硫塔筒体的上升流速过大而导致烟气大量带水。又如结垢堵塞问题,可能是由于脱硫液在低液气比、高pH值下运行,设备和管道很快结垢;又或者由于脱硫循环液长期零排放循环使用,硫酸盐过饱和结晶析出结垢堵塞。再如设备及管道腐蚀损坏,主要是由于防腐材料选用不当,不能抵抗住恶劣腐蚀环境的强烈腐蚀所致。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。