1.工程概况

××环境工程公司根据国家SO2总量控制要求和锅炉污染物排放标准、业主要求,拟对××热电厂的一台220t/h煤粉锅炉烟气实施脱硫工程。本项目实施后将对周围环境,特别是对大气污染物的控制治理,以及改善周围地区的空气质量起到至关重要的作用,可获得巨大的环境效益和一定的经济效益。本公司采用氨-亚硫酸铵法脱硫技术,提出该烟气脱硫方案。

2.方案设计技术原则

1)从技术、经济及装置运行稳定性、可靠性上,考虑采用NH4HCO3作为脱硫剂,保证系统脱硫效率在95%,并达到国家和地方的锅炉烟气排放标准。同时满足烟囱高于60m时,脱硫排烟中氨气不超过GB14554—1993《恶臭污染物排放标准》中的要求,即75kg/h,297mg/Nm3。

2)采用氨-亚硫酸铵脱硫工艺,可以从根本上避免产生结垢堵塞现象,脱硫副产品亚硫酸铵可回收供给造纸厂制浆使用。该脱硫工艺系统简单,副产品回收系统简便,可相对减少一次性投资。

3)采用喷雾泡沫洗涤塔可在较小的液气比下获得较大的液气接触面积,进而获得较高的脱硫除尘效率;而且较小的液气比可以减少循环液量,从而减少循环泵的数量或减小型号,降低运行成本。对整个系统都考虑了防腐措施,反应塔内壁、管道、泵、搅拌器、储罐内壁、烟道等部位,都采用性能良好的防腐材料进行防腐处理。

4)保证本脱硫装置连续运行,年运行时间满足业主要求。同时,设置旁路烟道以保证锅炉及脱硫系统的安全生产和正常运行。

5)为确保整个系统连续可靠运行,应采用优良可靠的设备,以确保脱硫系统的可靠运行。

6)按现有场地条件布置脱硫系统设备,因地制宜,力求紧凑合理,节约用地。

7)最大限度地循环利用脱硫液,但是由于烟气中含有一定浓度的硫酸盐和Cl-离子,且反应塔内部分水分蒸发,因此形成循环液中盐和Cl-离子的积累,由于过高的盐和Cl-离子浓度会降低脱硫效率和腐蚀脱硫装置,所以必须排放少量的脱硫液并补充少量工业用水。把Cl-离子控制在20g/L,亚硫酸盐控制在氨-亚硫酸铵工艺所要求的数值范围内。

3.设计条件

某热电厂锅炉烟气参数如下:

1)烟气温度:160℃。

2)烟气量:400000m3/h(252200Nm3/h)。

3)烟尘浓度:400mg/Nm3。

4)SO2浓度:2000mg/Nm3。

5)烟气中水蒸气体积比 =0.07

=0.07

6)现场锅炉引风机两台,型号:Y4-73.NO:22F;风量:264600m3/h;风压:2195Pa;N=280kW。

7)利用已有循环沉淀池:长×宽×深,循环水管网尺寸,循环泵型号、台数、流量、扬程、电动机功率。

8)提供使用的场地面积及方位。

9)配套静电除尘器型号:GB1000-3。

注:如无法提供第4)条数据,可改为提供燃料消耗量和燃料含硫量来估算;新建项目则不必提供第6)、7)条内容。

4.可达到的排放标准

1)烟尘浓度:100mg/Nm3;

2)SO2浓度:100mg/Nm3;

3)烟气黑度:1级;

4)烟气温度:~80℃。

5.脱硫除尘工艺流程说明

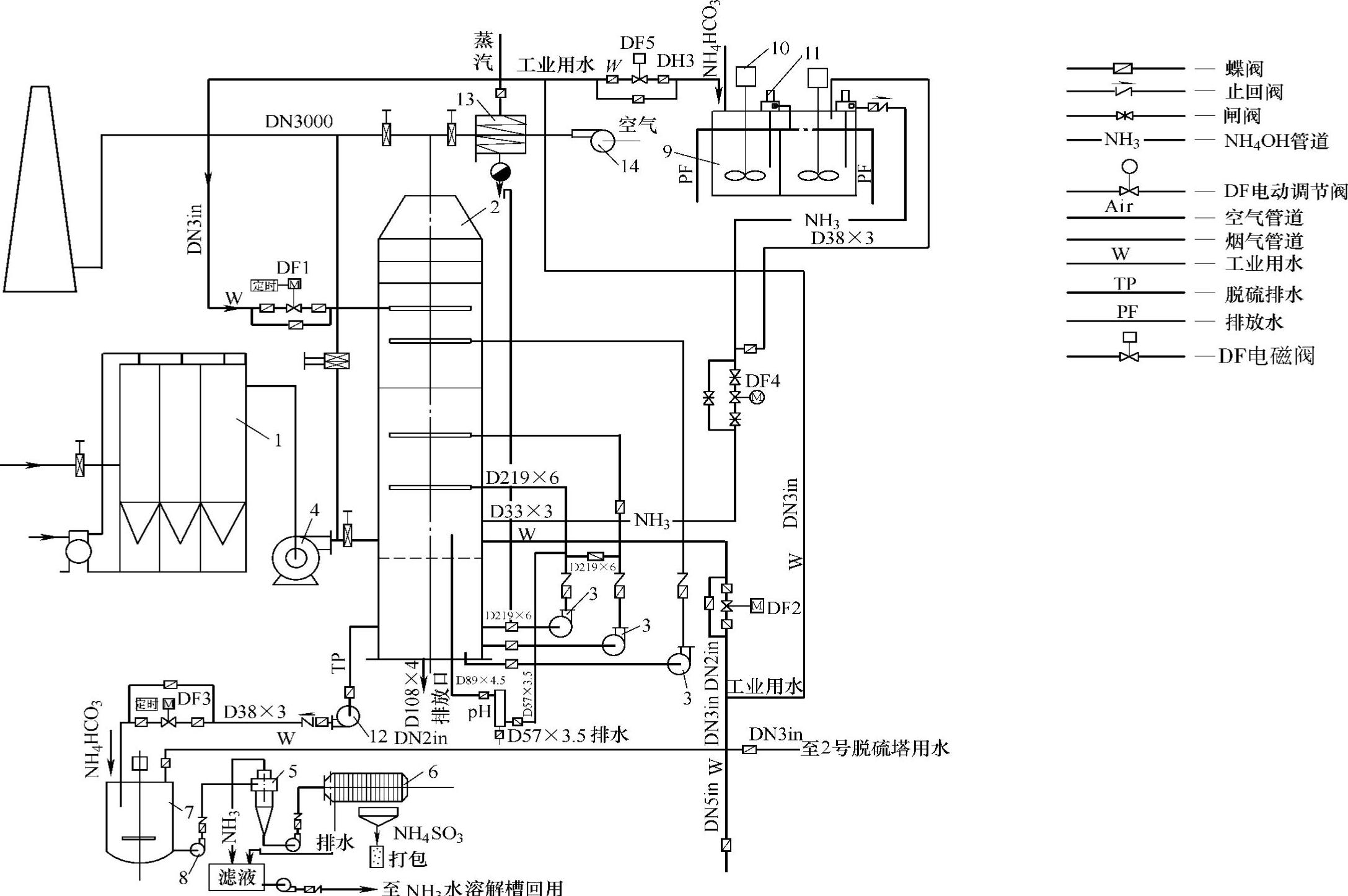

亚硫酸铵法脱硫工艺流程如图4-28所示。

(1)脱硫除尘系统运行参数

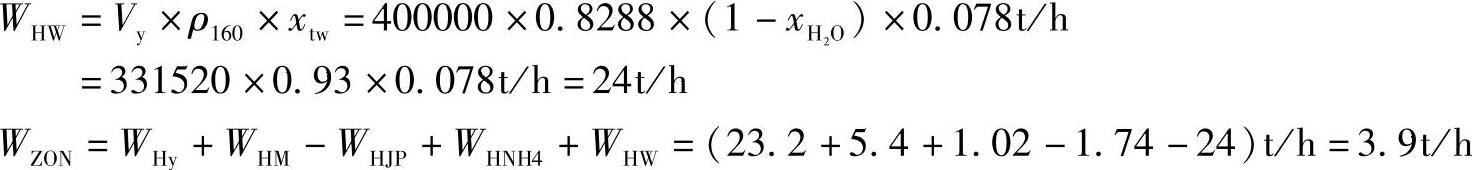

1)NH4HCO3耗量

式中  ——脱除SO2的重量,479kg/h。

——脱除SO2的重量,479kg/h。

2)循环液量GL=L/G×Q0=3×252200Nm3/h=757Nm3/h,脱硫效率ηS=95%。

3)吸收液亚硫酸盐含量GYA=500g/L,pH值控制在5.38左右。

4)脱硫产物亚硫酸铵产量WNH4=(亚硫酸铵分子量/碳酸氢铵分子量)×吸收碳酸氢铵量=(116/36)×479kg/h=868kg/h

5)排出亚硫酸铵溶液

由于吸收液密度

排出吸收液,WJP=1.74×ρJP=1.74×1.5t/h=2.61t/h

其中排出水WHJ=WJP-WNH4=(2.61-0.87)t/h=1.74t/h

图4-28 亚硫酸铵法脱硫工艺流程图

1—静电除尘器 2—脱硫塔 3—循环泵 4—增压风机 5—旋流器 6—卧式离心机 7—中和反应器 8—排水泵 9—NH3水溶液槽 10—搅拌机 l1—立式乳液泵 12—脱硫排水泵 13—蒸汽/空气换热器 l4—空气加热风机

(2)吸收塔及脱硫过程 吸收塔的结构为逆流喷雾泡沫吸收塔,由于采用氨吸收和自冲洗塔板,因此不会发生结垢堵塞。采用喷雾加泡沫塔板组合方式,可在液气比L/G=3时,获得较大的液气接触面积,进而获得较高的气相吸收总传质系数KG,因而获得高的脱硫效率,并且小的液气比可以减少循环液量,从而减少循环泵的数量或大小,降低运行成本。

锅炉排烟经过静电除尘器后,通过增压风机送入喷雾泡沫脱硫塔。烟气首先经过二层喷嘴组的喷雾洗涤吸收,由于洗涤液被特制的螺旋喷嘴雾化成比表面积极大的雾滴,可以与烟气进行充分的传质、吸收、涤尘过程,喷雾吸收液由吸收塔循环泵供给。净化后的烟气再经过一层鼓泡塔板液膜吸收洗涤,进行二次脱硫除尘过程。同时,泡沫塔板对烟气具有一定的脱水作用,可减少烟气带水量。经过喷雾吸收洗涤及泡沫吸收洗涤的烟气中夹带着一定的水滴,在进入烟道、引风机、烟囱前必须进行脱水,为此在脱硫塔内要设置两层折流板除雾器。也可在塔外设计一个除雾脱水器,脱除水雾后的烟气方可进入引风机、烟道及烟囱。烟气经过上述处理后,可以达到要求的排放标准。

还必须说明的是,根据国家臭气排放标准,对60m以上烟囱,脱硫排烟中的氨含量不能超过75kg/h,本示例折算后,排氨浓度不能超过300mg/Nm3。为此可参考图4-24,得到在排烟中允许夹带的氨气量时吸收液的碱度为22滴度,亚硫酸铵对亚硫酸氢铵的比值为0.34,吸收效率为95.3%。可以计算吸收液的S/C为0.873,吸收液控制pH值为5.38,吸收液总亚硫酸盐浓度为500g/L。这样的工艺参数可用于单塔吸收流程。

由于经过湿法洗涤后,烟气温度已低于露点(约48℃),流经烟道、引风机和烟囱后,会不断产生冷凝水,腐蚀沿途设施并产生白烟。一般应进行烟气再加热,把烟温升到80℃。由于烟气换热器(GGH)使用中存在的问题较多,所以不少业内人士经调查研究后提出,在没有很好解决存在的问题之前,也可用其他方案加热升温烟气温度。本项目采用蒸气加热空气到250℃,再同湿烟气混合把湿烟气升温到~80℃的方案。

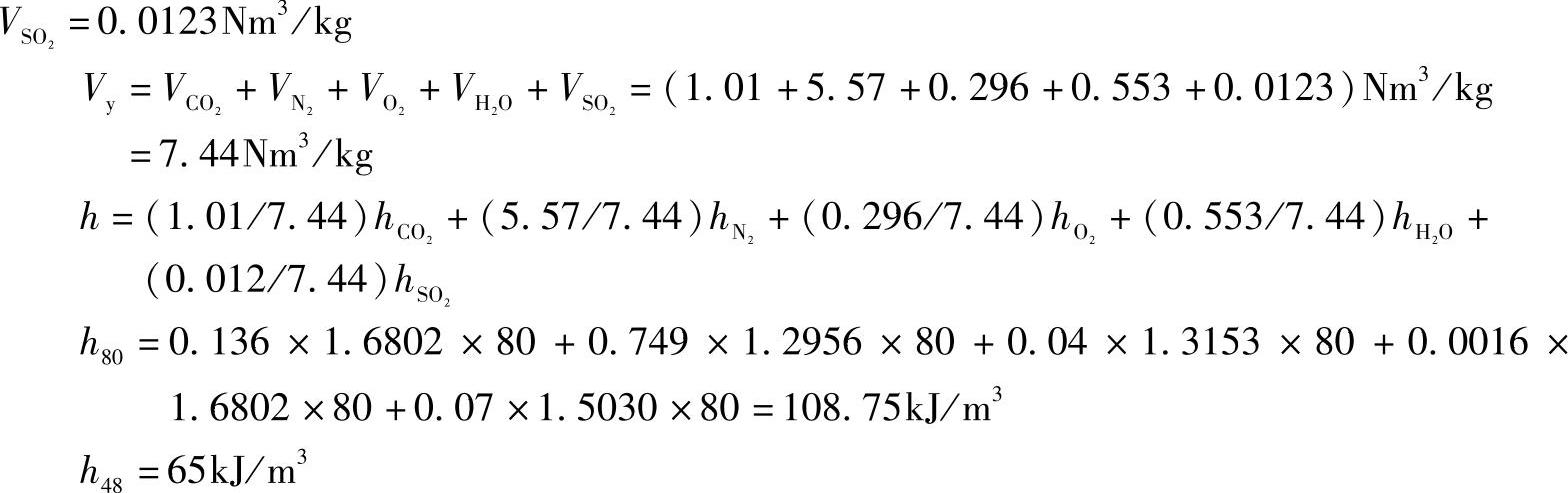

(3)升温所需热量Q

1)Q=ΔH=H80-H48=V80×h80-V48×h48

烟气成分

H80=400000×(353/433)×h80=326097×108.75=35463049kJ/h

H48=400000×(321/433)×h48=296536×65=19274840kJ/h

Q=ΔH=H80-H48=35463049-19274840=16188209kJ/h

2)蒸汽耗量G=ΔH/3070=16188209/3070kg/h=5273kg/h=5.3t/h(当用p=0.3MPa,T=300℃过热蒸汽加热时,查表13-9,h″=3070kJ/kg)

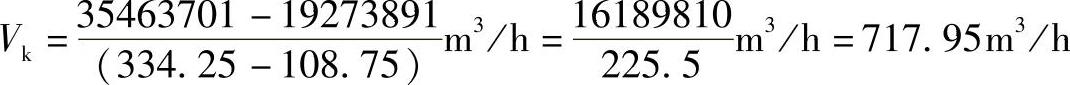

3)计算用250℃热空气混合加热湿烟气的热空气量VK,在4.5.7已用公式:

VS×cpy48×48+Vk×ck250×250=(Vs+Vk)cpy80×80

400000×(321/433)×1.3541×48+Vk×1.3370×250=400000×(353/433)×1.3594×80+1.3594×80×Vk(https://www.xing528.com)

19273891+334.25Vk=35463701+108.75Vk

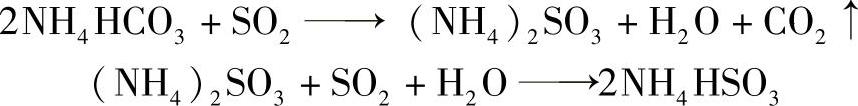

(4)脱硫反应 脱硫过程主要化学反应如下:

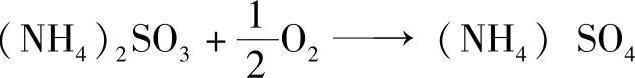

副反应:

(5)加碳酸氢铵中和反应

NH4HSO3+NH4HCO3→(NH4)SO3·H2O+CO2

此化学反应为吸热反应,溶液温度不经冷却即可降到0℃左右,由于亚硫酸铵比亚硫酸氢铵在水中的溶解度小,所以亚硫酸铵会过饱和而从溶液中结晶析出。

(6)分离 由中和反应器底部,引出的含亚硫酸铵结晶的悬浮液,进入离心机,分离出固体亚硫酸铵产品。滤液进入母液槽,继续循环吸收SO2。

洗涤吸收液吸收SO2后,pH值迅速下降,通过pH计检测,pH值低于5.38时,向脱硫塔加进氨液,调整好吸收液的pH值后循环使用。

(7)脱硫产物和废水处理 脱硫塔中生成的脱硫产物亚硫酸铵结晶,经过离心机分离过滤脱水后,经过干燥包装入库。对于本套工艺,废水量计算如下:脱硫除尘废水拟经混凝沉淀曝气,保证其色度、pH、SS、COD、重金属等指标均能达标排放。

1)脱硫排水量:

①脱硫烟气带入水量

WHy=Vy×ρ160×XH=400000×0.8288×0.07t/h=23.2t/h

②冲洗除雾器带入水量

WHM=2WM1Z+WM1P+WM2Z=(2×1.69+1+1)t/h=5.4t/h

③吸收用20%碳酸氢铵的溶液注入量

WHA=1.27t/h,带入水量WHNH4=(255-255×0.2)/0.2kg/h=1.02t/h

④排放脱硫产物带出水量

WHJP=WJP-WNH4=(2.61-0.87)t/h=1.74t/h

⑤脱硫排烟带出水量

经过水平衡计算,脱硫塔净加进水3.9t/h,为了保持水位稳定每小时排水3.9t/h。排放脱硫产物的水WHJP=1.74m3/h,经过离心分离的滤液可考虑一部分回用于氨水制备系统。如果考虑一半回用,另一半排放,那么0.87m3/h的排水应计入废水处理量。

对于回流使用的0.87m3/h滤液,其中氯离子含量为20g/L,带入吸收液中的氯离子MCLV=0.87m3/h×20kg/m3=17.4kg/h。

2)核算循环吸收液中氯离子浓度:

脱硫排放的水还不一定就是要处理的废水,要核算吸收液中氯离子是否超过20g/L。如果超过了,还要为吸收液氯离子达标再排放需要的水量,废水处理量则加上氯离子达标的排水量WCLP。

①当燃煤中氯的含量未给出时,可按大多数煤含氯约为0.05%计算,烟气中的氯全部进入吸收液的质量经过4.5.6计算为:WCLY=7.8kg/h。

②工业用水中的氯,可在水质资料查到CCLW=80mg/L(因水源不同而异)。当循环槽体积VXUN=176m3时,WCLW=176×80×103 mg=14080×103 mg≈14kg=14kg。

③碳酸氢铵氨标准中无含氯量,只有残留物,对合格品为0.8%,但其中含多少氯不好确定,按理想状态全是氯时,WCLA=255×0.004kg/h=1.02kg/h

④氨水中的水带入的氯,WCLNH=80×1.02kg/h=0.08kg/h

⑤回用滤液带入的氯离子WCLV=17.4kg/h

其中①、③、④、⑤四项是每小时进入吸收液的氯,循环槽中水含氯是可以包含在≤20g/L的指标值内,这样总含氯量MZCL=(7.8+1.02+0.08+17.4)kg/h=26.3kg/h。要保持Cl-≤20g/L,脱硫塔的排水量为:WCLP=26.3/20=1.32t/h,由于脱硫塔每小时已有3.9t排水,已能满足Cl-的排出。所以,废水处理量WFEI=WZON+0.5WHJP=(3.9+0.87)t/h=4.77t/h。

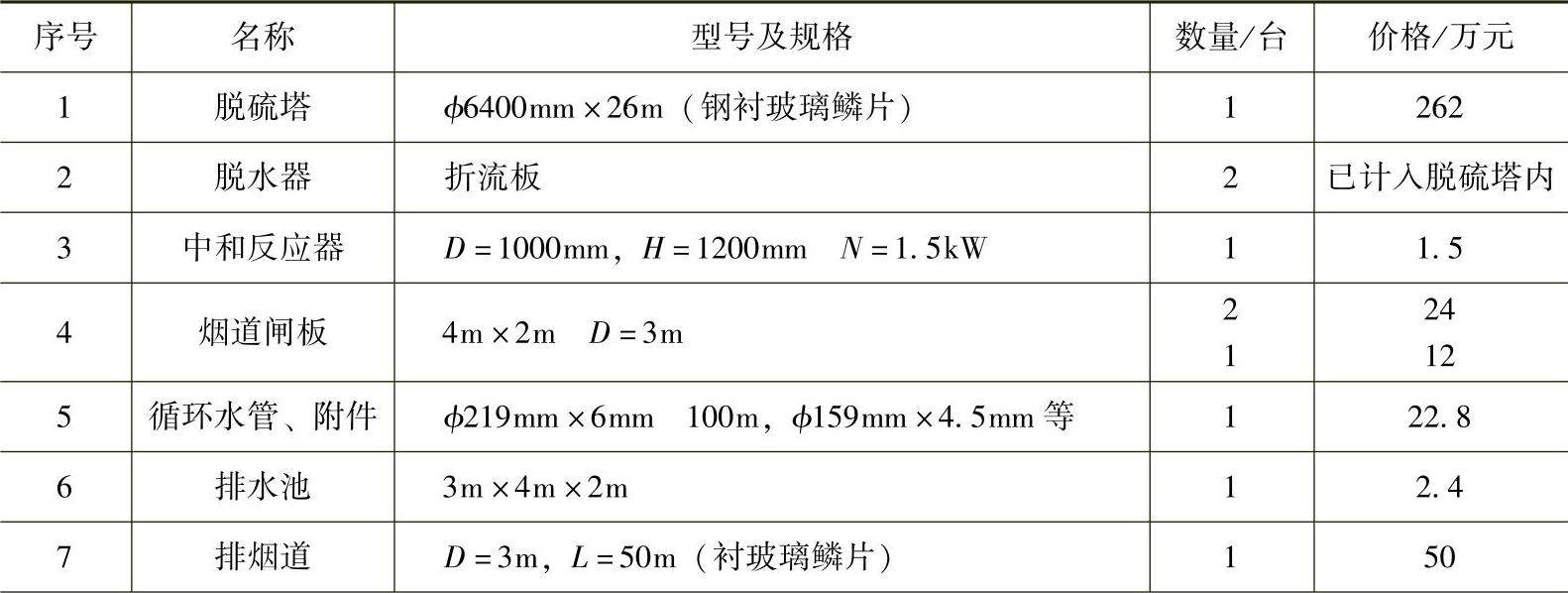

6.主要脱硫及配套设备报价

(续)

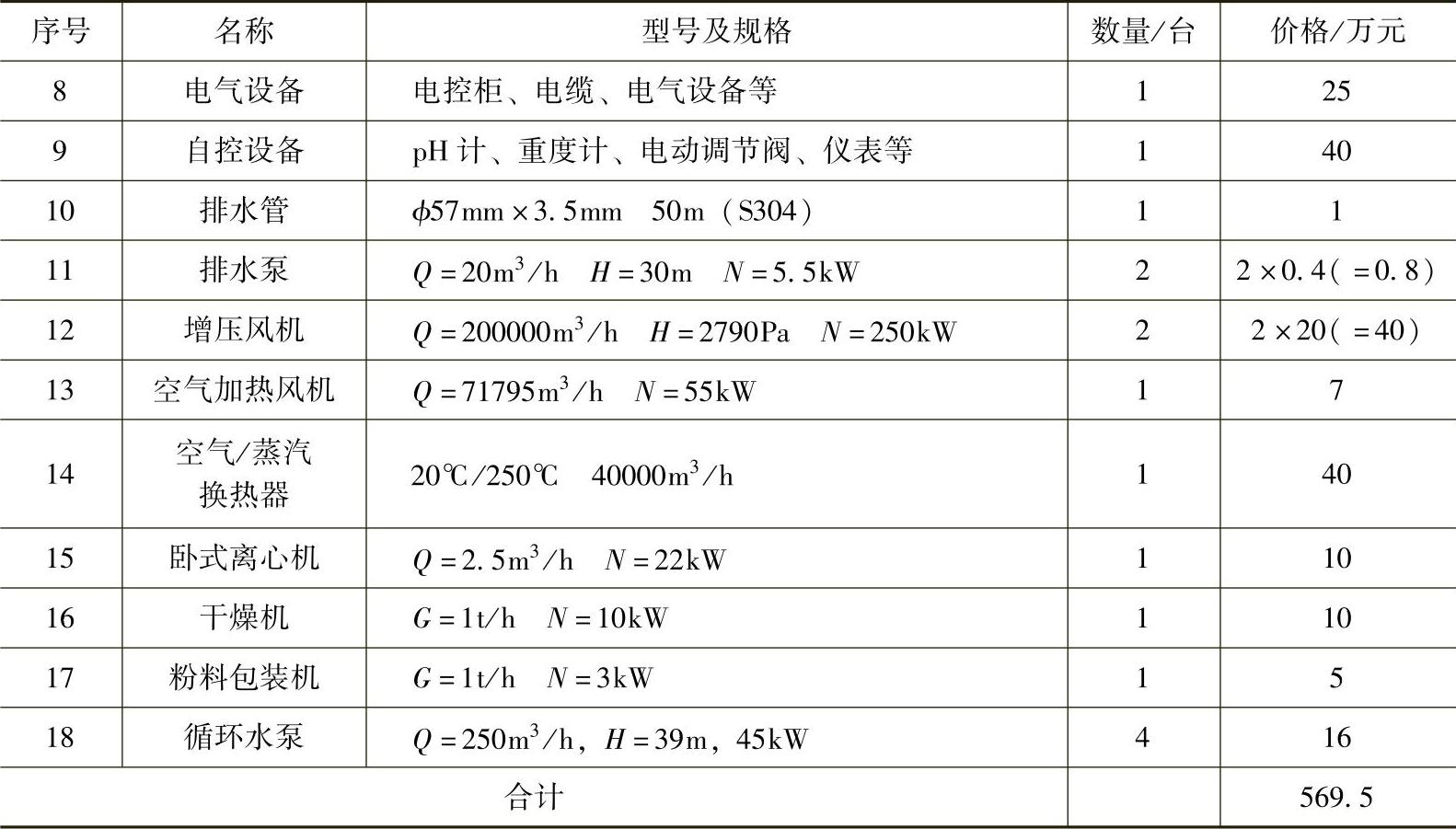

7.脱硫工程估价

8.运行费用(按一年运行7000h计,一台220t/h锅炉计算)

1)脱硫剂碳酸氢铵的费用:

1183kg/h×7000h×0.6元/kg=496.8万元/年

2)电费:

586kW×7000h×0.425元/kW·h=174.3万元/年

3)水费:

9m3/h×7000h×0.65元/m3=4.1万元/年

4)人工费:

4人×12000元/年·人=4.8万元/年

5)回收亚硫酸铵5786t,计价180元/t,共计104万元

因此全年运行费用合计(496.8+174.3+4.1+4.8-104)=576万元

所以每千克SO2脱除费用为5760000元÷3353000=1.72元

9.经济效益及社会效益

1)每年可削减SO2排放3353t。

2)每年可少交排污费402万元。

3)每年可减少SO2污染引起的综合经济损失3353t×4300元/t=1441万元。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。