1)氨法脱硫剂制备一般要用密闭系统,如液氨槽罐车、密封储槽、液氨泵、管道都不允许有泄漏。

2)对于工业锅炉及供热锅炉,宜采用氨-亚硫酸铵法,此法回收亚硫酸铵副产品设备简单,节省资金,易于实施。如果采用氨-亚硫酸铵法,一定要落实亚硫酸铵的用途及接受使用的单位。

3)氨法为了尽可能多地回收副产品,一般宜用两塔或一塔两段(双循环)吸收。第一塔吸收液pH值控制在5.24左右,总亚硫酸盐含量650~700g/L,第二塔吸收液pH值控制在5.29左右,总亚硫酸盐含量350g/L。

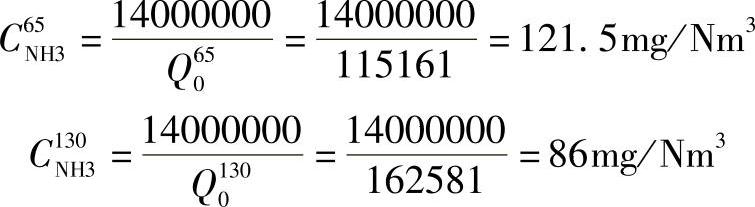

4)根据国家对化工行业的氨气排放标准,当排气筒高度H≥25m时,氨的允许排量为14kg/h。可以估算65t/h和130t/h锅炉脱硫排烟中,允许夹带的氨气含量CNH3。

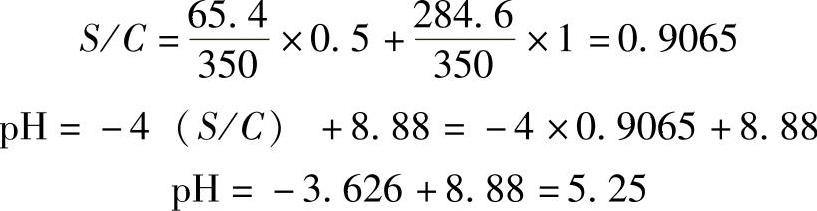

可以用这个数据估算一塔、二塔控制pH值的数据。查图4-24。C130NH3=86mg/m3,画水平线与NH3损失曲线相交,在交点作垂直线与吸收率曲线相交,从交点作水平线可得SO2吸收率为90%~91%。同时可得[(NH4)2SO3/NH4HSO3]=0.23。即(NH4)2SO3=0.23×NH4HSO3。如果二塔总亚硫酸盐含量为350g/L。可计算出(NH4)2SO3含量为65.4g/L,NH4HSO3含量为284.6g/L。

先计算二塔,是因为要保证氨排放量C65NH3≤86mg/Nm3。然后再算一塔的控制pH值。因为一塔要求总亚硫酸盐为700g/L,生成尽可能多的NH4HSO3,以便能中和得到尽可能多的亚硫酸铵,这就要求吸收液低碱度,根据表4-8,查得一塔吸收液要求碱度为10滴度,脱硫效率为90%,(NH4)2SO3/NH4HSO3为0.22。可计算出吸收液S/C为0.909,pH值为5.24,吸收液中亚硫酸氢铵的含量为574g/L。两个吸收塔总脱硫效率ηS为:(https://www.xing528.com)

ηS=1-(1-η1)(1-η2)=1-0.1×0.09=0.99=99%

从上述计算可以得知,如果只用一个吸收塔,脱硫效率仅为90%~91%。NH4HSO3含量仅为284.6g/L,采用两塔吸收或一塔两段双循环吸收,这样NH4HSO3的含量可达574g/L,脱硫效率99%。

5)如果设计项目锅炉燃用低硫煤,烟气中的SO2浓度不高,在脱硫效率为90%,SO2排放已可达标时,也可只采用一个吸收塔,吸收操作参数就采用一塔的数据,即吸收液pH值约为5.24,亚硫酸盐含量为700g/L,脱硫效率为90%,吸收液中NH4HSO3为574g/L,脱硫排烟中NH3含量为8.6mg/Nm3。由于燃用低硫煤的总亚硫酸铵产量较少,所以脱硫副产品的成本相对会偏高。

6)氨-亚硫酸铵法,在我国中小硫酸厂推广过程中出现的问题。这些问题在工业及供热锅炉脱硫设计中要处理解决好。

①(NH4)2SO3·H2O结晶暴露在空气中容易氧化。吸收过程中也会有不同程度的氧化。在吸收过程吸收液中,加入0.05%的对苯二胺和对苯二酚阻氧化剂。在吸收液循环吸收过程产生的(NH4)2SO4可采用7%~8%浓度的SO2处理吸收液,使吸收液转变成NH4HSO3饱和溶液。由于溶解度的不同,(NH4)2SO4会结晶析出,可用过滤机除去。

②固液分离设备。由于亚硫酸铵在吸收液中结晶析出,要用固液分离设备分离。在分离过程中,会引起亚硫酸铵氧化。要减少氧化,就要尽可能减少亚硫酸铵与空气接触的界面和时间。经过工业实践,采用连续的卧式离心机可降低含水量,减少氧化率提高产品质量。此外要把(NH4)2SO3·H2O尽快干燥脱水,加工成干燥的无水(NH4)2·SO3。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。