1.工程概况

北京××环保公司根据国家SO2总量控制的要求和同时满足烟尘与SO2排放达到《火电厂大气污染物排放标准》。拟对山东××热电厂一台220t/h锅炉实施烟气脱硫工程。本项目运行后,将对周围环境,特别是对大气污染物的控制治理和改善周围地区空气质量起到至关重要的作用,获得很好的环境效益和一定的经济效益。本公司拟采用喷雾泡沫脱硫除尘器和双碱法脱硫工艺技术,提出该烟气处理的技术设计。

2.技术设计原则

1)从技术、经济及装置运行可靠性上考虑,采用氢氧化钠作为脱硫剂和氢氧化钙作为再生剂的双碱法脱硫,保证系统脱硫效率可达95%,保证达到国家和地方的排放标准。

2)采用双碱法脱硫工艺,可以从根本上避免产生结垢堵塞现象,减少昂贵NaOH的耗量和运行费用。

3)采用喷雾泡沫洗涤方式可在较小的液气比下获得较大的液气接触面积,进而获得较高的脱硫除尘效率;并且,较小的液气比可以减少循环液量,从而减少循环泵的数量或型号,降低运行成本。对整个系统都考虑了防腐措施,反应塔内壁、管道、泵、搅拌器、储罐内壁、烟道等部位都采用性能良好的防腐材料进行防腐处理。

4)保证本脱硫装置连续运行,年运行时间满足业主要求。同时,设计了脱硫后湿烟气的加热系统,可防止烟囱烟道引风机被腐蚀,保证烟囱安全和烟气的扩散抬升和消除白烟。

5)为确保整个系统连续可靠运行,应采用优良可靠的辅机设备,以确保脱硫系统的良好运行。

6)按现有场地条件因地制宜布置脱硫系统设备,力求紧凑合理,节约用地。

7)最大限度地循环利用脱硫吸收液,由于脱硫过程产生的硫酸盐,脱硫塔内水分蒸发,形成循环吸收液中硫酸盐和Cl-离子的积累。由于过高的盐分和Cl-离子浓度,会降低脱硫效率和腐蚀脱硫装置,所以为了控制脱硫循环液硫酸盐和氯离子,不得不排放少量脱硫循环液,并补充少量工业用水。排放的脱硫液按GB8978《污水综合排放标准》处理达标排放。

8)本项目达标要求的脱硫效率为95%,所以脱硫液气比选3,Na/S=1。

9)为了减少亚硫酸钠氧化为硫酸钠,采用在吸收液中加对苯二胺或对苯二酚,加入量为0.04%,一般每十五天加一次。

10)再生产物亚硫酸钙由于量相对较小,作为副产品的话还未达到规模产量,所以不再回收石膏。

3.设计条件

1)烟气温度150℃;

2)烟气量400000m3/h;

3)计算SO2浓度2000mg/Nm3;

4)锅炉引风机型号Y-73-NO:14D 2×130390m3/h,2097Pa,N=132kW;

5)静电除尘器排烟尘浓度150mg/Nm3。

4.要求达到的排放标准

1)烟尘浓度:30mg/Nm3;

2)SO2浓度:200mg/Nm3;

3)烟气黑度:1级;

4)烟气温度:~80℃。

5.双碱法脱硫工艺流程说明

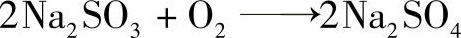

1)双碱法脱硫工艺流程如图4-22所示。锅炉排烟经过静电除尘器,除去大部分的烟尘后,进入喷雾泡沫脱硫除尘器。喷雾是用两层特制的螺旋喷嘴,然后通过1层泡沫塔板,使进入脱硫塔内的烟气经过二次喷雾除尘和脱硫,然而上升。在泡沫板中与脱硫液进行激烈传质吸收和涤尘过程,再上升到脱水器,脱除夹带水滴后,把湿烟气与高温空气混合加热到80℃进入烟道经烟囱排入大气。

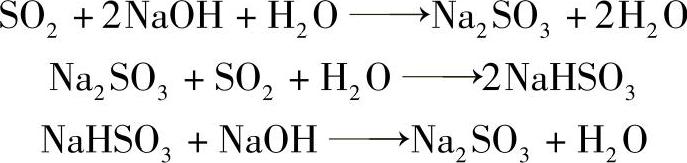

2)循环液从脱硫塔底循环槽用循环泵输送到喷嘴层和泡沫塔板,经过脱硫除尘再从上向下流回循环槽。吸收液吸收SO2化学反应如下:

副反应如下:

由于硫酸钠是很难再生还原的,一旦生成就需要补充NaOH。

3)再生过程。烟气中的SO2与NaOH反应生成Na2SO3和NaHSO3,双碱法要用第二种碱Ca(OH)2加到再生反应器中,再生吸收液。这样可节省昂贵的NaOH,要把再生反应彻底进行,必须控制好再生反应的条件,即再生液pH值为8.5,温度约50℃,搅拌混合充分均匀。停留时间一般约为20-30min,再生产物CaSO3,当产量不大时只得抛弃;产量较大时可回收石膏,即把亚硫酸钙送入氧化曝气池,鼓入空气把亚硫酸钙氧化成CaSO4,脱硫吸收液中再生得到的NaOH可重复使用,由于反应不彻底和副反应损失的NaOH,必须及时补充到NaOH制备槽中。需要说明的是,因为锅炉烟气中有大量氧气且温度较高,所以副反应会发生,也就是说必须要补充一定量的氢氧化钠。

图4-22 双碱法脱硫工艺流程图

1一静电除尘器 2—脱硫塔 3—循环泵 4—Ca(OH)2乳液槽 5—旋流器 6—板框压滤机 7—NaOH再生器 8—冉生器排水泵 9—Na2CO3溶液槽 10—搅拌机 11—立式乳液泵 12—脱硫排浆泵 13—蒸汽/空气换热器 14—加热风机

向再生反应器中加Ca(OH)2控制pH值为8.5和向循环槽中加NaOH控制pH值为6.5,都是通过pH计测定pH值后,自动加入碱液,达到脱硫工艺要求的pH值。

4)脱硫工艺参数:

NaOH耗量613kg/h;

Ca(OH)2667kg/h;

循环液量L/G×Q0=3L/Nm3×258000Nm3/h=774m3/h;

循环槽内亚硫酸及硫酸盐的总浓度为12%。

6.脱硫渣和废水处理

本工艺的脱硫渣为CaSO3,与炉渣一起处理,一般可做炉渣砖的原料。

脱硫循环液中的Cl-离子和硫酸钠长期循环后必然积聚,通过排出少量循环液是可以把Cl-控制在≤20g/L把硫酸钠控制在≤5%的,任何脱硫工艺都有其控制要求的,本项目的废水量,在4.5.6节计算得到WFEI=1.88m3/h,脱硫废水处理按GB8978《污水综合排放标准》经加药混凝沉淀可去除悬浮物和重金属,再经曝气处理可达标排放。详细技术应有废水处理工程师设计。

7.烟气加热系统

可供选择的加热方案有:

1)用GGH烟气换热器加热脱硫后烟气至80℃,这是大型电站常用的方案,其优点是节能,但据有关单位调查,在用的GGH堵塞故障率达48%,且引起脱硫系统故障,换热器价格较高,湿烟气对换热器腐蚀较严重,换热器寿命较短,维修费用高。现有些行业内人士倾向于与其花大钱买来一堆问题,还不如用湿烟囱。

2)用蒸汽加热升温一定量的空气,同烟气混合到80℃。但要消耗蒸汽,优点是加热器不流过强腐蚀介质,寿命长,投资低,较适合工业及供热锅炉脱硫系统采用。Bab- cock and Wilcok公司电站脱硫也采用这种烟气升温方案。

3)用过热蒸汽换热器加热烟气。因为过热蒸汽可以使用300℃高温,换热器体积大为缩小,设备投资大为减少。但低温湿烟气对换热器腐蚀同样严重。

8.加热烟气升温到80℃的过热蒸汽耗量

本示例烟气量Q0=303546Nm3/h T=48℃加热到80℃求需要的加热量

ΔQ和蒸汽量GZ

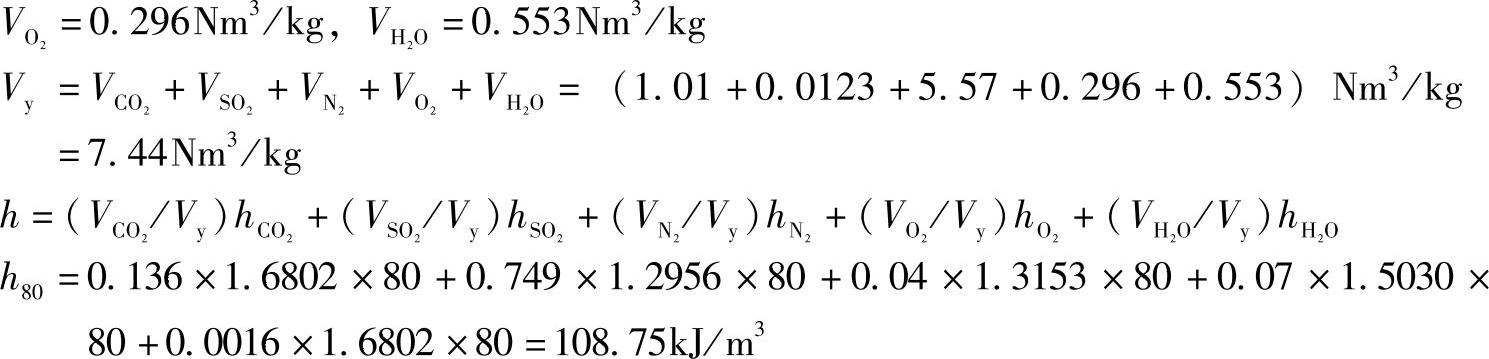

ΔQ=H80-H48,烟气热焓可以查表13-12或用CPT计算得到。

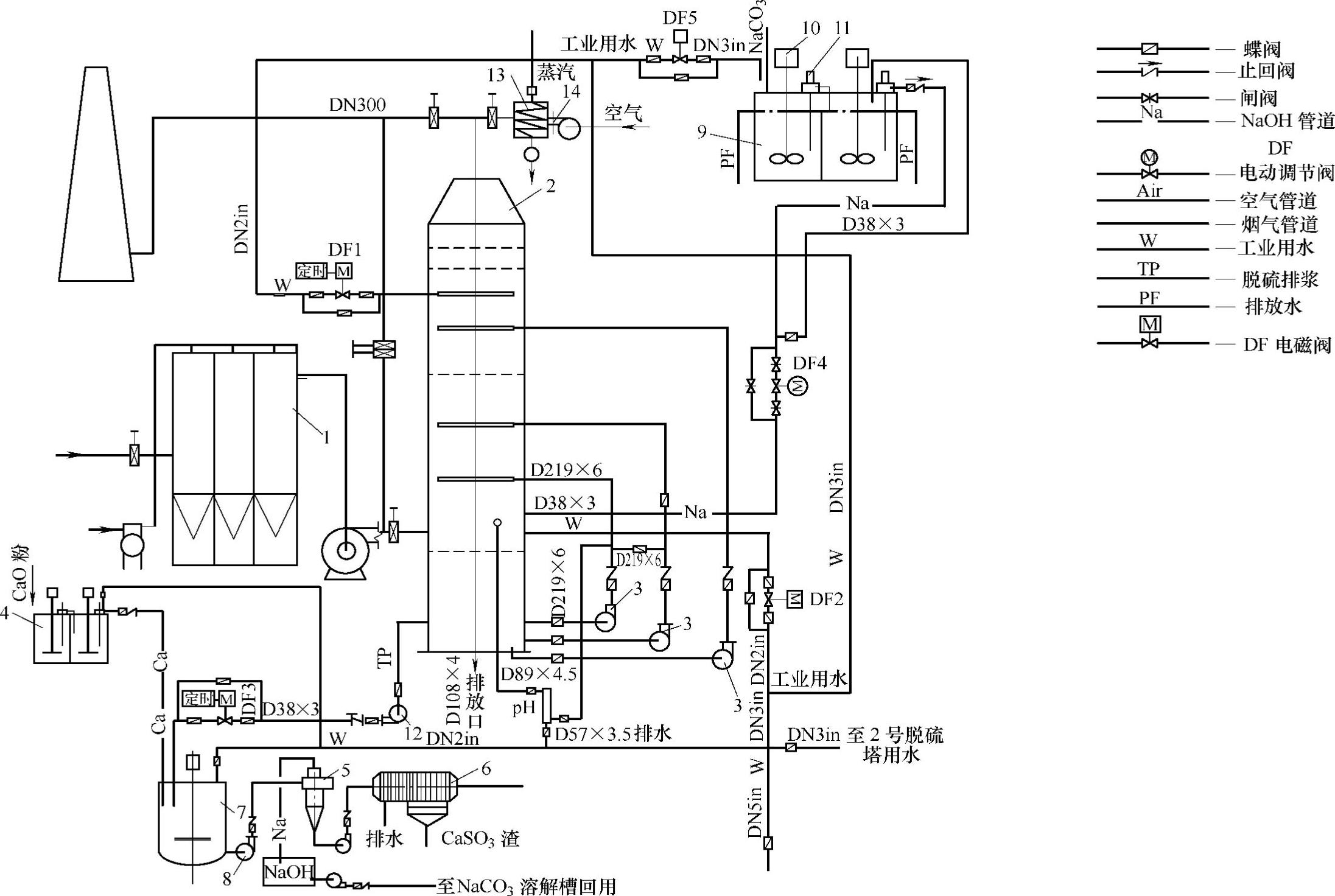

烟气成分

h48=65kJ/m3

H80=h80×400000×(353/423)=108.75×333806=36301403kJ/h(https://www.xing528.com)

H48=h48×400000×(321/423)=65×303546=19730490kJ/h

ΔQ=ΔH=H80-H48=36301403-19730490=16570913kJ/h

蒸汽耗量G=ΔQ/h″=16570913/3070kg/h=5398kg/h=5.4t/h(h″查表13-9得)

式中 h″——0.3MPa、300℃时过热蒸汽焓,为3070kJ/kg。

9.混合高温空气量

1)烟气量Vy=303546Nm3/h,T=48℃,高温空气量Vk,T=250℃,两股气流混合后温度TH=80℃,求Vk值。为了简便,用空气比热近似代替烟气比热(见表13-12)(即当做理想气体来计算)

2)加热风机风量Vk=58206m3/h,风压要根据加热换热器的阻力决定,在施工图设计时选定。

3)上述计算为理想状态,如果更严格地计算,要用烟气比热、空气比热分别乘入对应项。

现验证,用烟气比热(见表13-12)详细计算Vk。烟气比热计算如下:

cpy80=0.136×1.6802+0.749×1.2956+0.04×1.3153+0.07×1.5030+0.0016×1.6802=1.3594kJ/m3·℃

cpy48=0.136×1.6480+0.749×1.2952+0.04×1.3070+0.07×1.4995+0.0016×1.6480=1.3541kJ/m3·℃

cpk250=1.3370kJ/m3·℃

Vs×cpy48×48+Vk×cpk250×250=(Vs+Vk)×cpy80×80

303546×1.3541×48+Vk×1.3370×250=303546×1.3594×80+Vk×1.3594×80

334.25Vk-108.75Vk=33011235-19729519

Vk=13281716/225.5m3/h=58899m3/h

两种算法高温空气流量相差ΔVk=(58899-58206)m3/h=693m3/h

相对误差=ΔVk/Vk=693/58899=0.01=1%,这点误差是允许的。

10.脱硫剂制备方案

氧化钙用封闭翻斗车运到厂,倒入储备池加水搅拌成浓浆,用浓浆泵送到Ca(OH)2池,通过仪表测定浓度,加水调配到10%左右。桶装粒状氢氧化钠,运到碱池边倒入NaOH池子中,通过仪表测定浓度,加水调配到10%左右,供脱硫使用。

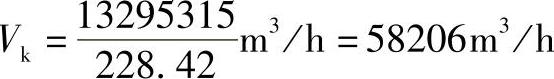

11.脱硫及配套设备表报价

经过计算原引风机,全压已不够克服脱硫系统阻力,必须增加脱硫增压风机。

12.机泵选型说明

1)增设增压锅炉引风机,是因为喷雾泡沫脱硫除尘器本体阻力为1200~1400Pa,而锅炉烟气脱硫系统增加的阻力应约为2200Pa,所以要新增脱硫增压风机。

2)循环泵选用耐磨耐腐蚀砂浆泵,钢衬超高分子量聚乙烯,这类泵性价比较好。水泵参数是根据脱硫效率确定液气比,再根据烟气量算出水泵的流量。

3)选用空气加热器的理由已在本节7.中说明。

13.电气自控系统说明

1)电气设计包括引风机、加热风机、所有水泵的配电及控制柜和泵房照明。

2)脱硫所用的碱液是通过pH自动控制仪表加到脱硫塔循环槽。

3)氢氧化钠溶液池和Ca(OH)2乳液池都设有高低液位自动控制。低位时打开乳液泵,高位时关闭乳液泵。这两个碱液池都装有浓度检测仪表,供调配浓度使用。

4)脱硫再生液由脱硫塔循环槽内浓度自控仪表控制排放。当循环液中亚硫酸和硫酸盐浓度超过12%时,自动排放脱硫液到再生反应液接受池。

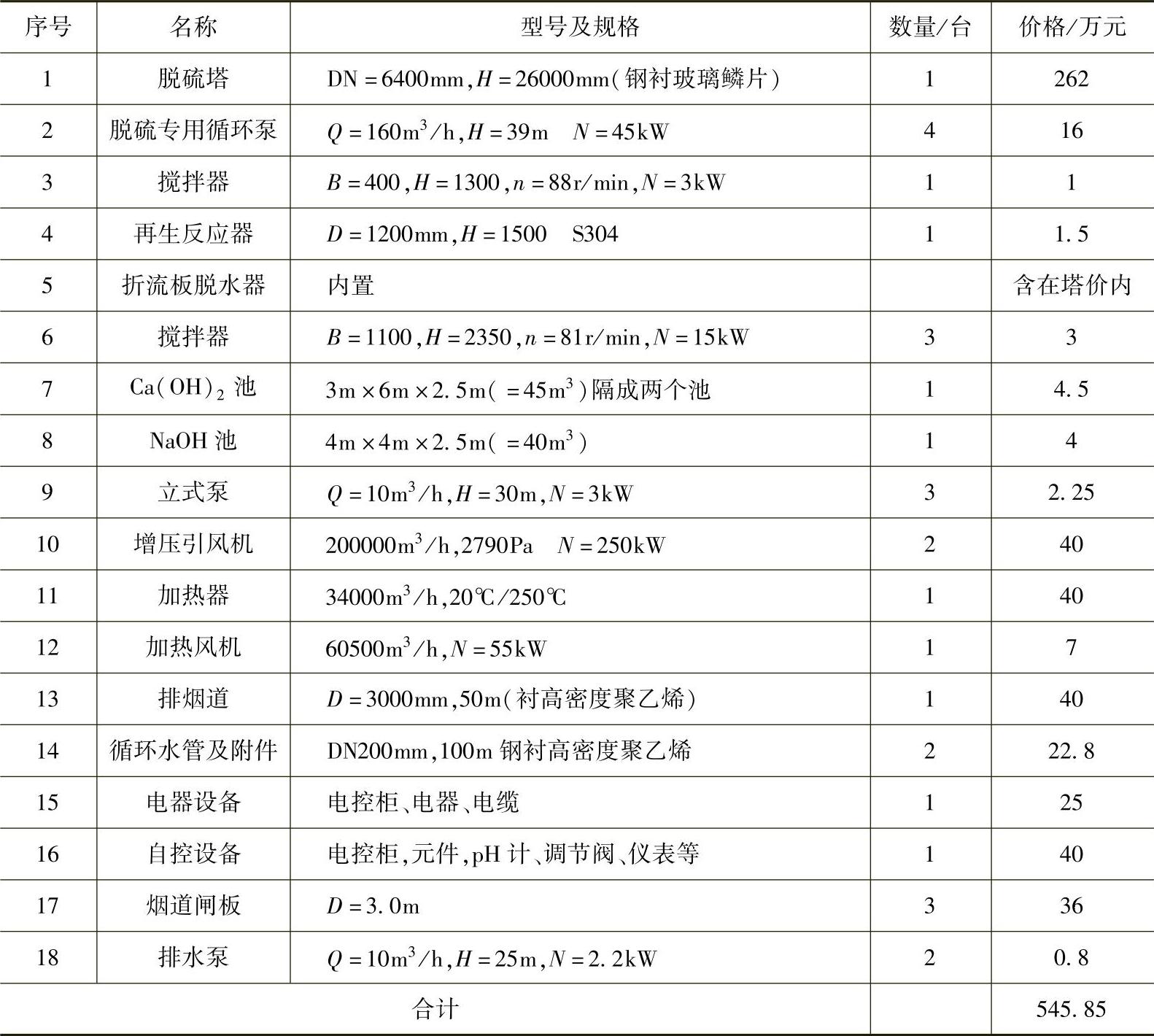

14.脱硫工程价估算

注:1台220t/h锅炉相当50000kW电厂的锅炉,本项目脱硫工程投资166元/kW。该价格处于脱硫装置国产化价的中端。

15.运行费用(按一台锅炉每年运行7000h计算)

1)脱硫剂NaOH,按10%的消耗量补充:

61kg/h×7000h×1.82kg=77.7万元

2)CaO的费用:

667kg/h×7000h×0.10元/kg=46.7万元

3)电费:

595kW×7000h×0.5元/(kW·h)=208.3万元

4)水费:

10m3/h×7000×1元/m3=7万元

5)人工费:

4×1.2万元/年=4.8万元 合计=344.5万元

因此全年运行费用合计(77.7+46.7+208.3+7+4.8)万元=344.5万元

6)每年脱硫3431吨。

所以每千克SO2的脱除费用为3445000元÷3431000=1.0元。其中约0.4元是脱硫增压风机所消耗的电费,占脱硫费用的40%。但是有的脱硫系统不设增压风机,而是由一台锅炉引风机的全压包含了脱硫系统所需要的压降,由于不好划分出脱硫的电耗,所以在计算脱硫运行费时,有些就忽略了此项费用。因此在看每千克SO2的脱除费用时,就要注意是否包括脱硫增压电费。对于该问题也有不同观点,有人认为锅炉引风机是锅炉房运行设备,其电费计入锅炉运行费用,要从中划出脱硫电费,不太好计量,所以可能有增压风机的就计入电费,不设增压风机就不计入了。

16.经济效益与环境效益

1)每年可减少SO2排放3431t。

2)每年可免交SO2排污费411.7万元。

3)每年可减少SO2污染引起的综合经济损失为:

3431t×4300元/t=1475.3万元。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。