1.工程概况

××环境工程公司根据国家SO2总量控制要求和锅炉污染物排放标准和业主要求,拟对东北××热电厂的一台220t/h煤粉锅炉烟气实施脱硫工程。本项目实施后将对周围环境,特别是对大气污染物的控制治理和改善周围地区的空气质量起到至关重要的作用,可获得巨大的环境效益和一定的经济效益。本公司采用MgO喷淋泡沫塔烟气脱硫技术,提出该烟气处理的解决方案。

2.方案设计技术原则

1)从技术、经济及装置运行稳定性、可行性上考虑,采用MgO作为脱硫剂,保证系统脱硫效率在90%以上。达到国家和地方的锅炉烟气排放标准。

2)采用MgO作为脱硫剂,可以从根本上避免产生结垢堵塞现象,并且根据国家相关的政策法规,低浓度的MgSO4溶液没有限制排放,故采用MgO法进行脱硫可直接获得少量达标排放脱硫废水,进而简化脱硫工艺系统,减少一次性投资。

3)采用喷淋泡沫洗涤方式,可在较小的液气比下获得较大的液气接触面积,进而获得较高的脱硫除尘效率;并且较小的液气比可以减少循环液量,从而减少循环泵的数量或型号,降低运行成本。考虑整个系统的防腐措施,反应塔内壁、管道、泵、搅拌器、储罐内壁、烟道等部分都采用性能良好的防腐材料进行防腐处理。

4)保证本脱硫装置连续运行,每年运行时间满足业主要求。同时,设置旁路烟道,以保证锅炉及脱硫系统的安全生产和正常运行。

5)为确保整个系统连续可靠运行,应采用优良可靠的设备,以确保脱硫系统的可靠运行。

6)按现有场地条件布置脱硫系统设备,因地制宜,力求紧凑合理,节约用地。

7)最大限度地循环利用脱硫水,但是由于烟气中含有一定浓度的盐和Cl-离子,反应塔内水分蒸发,因此形成循环水中盐和Cl-离子的积累,由于过高的盐和Cl-离子浓度会降低脱硫效率和腐蚀反应装置,所以必须排放少量的脱硫水,并补充少量工业用水。

3.设计条件

本热电厂锅炉烟气参数如下:

1)烟气温度:160℃。

2)烟气量:400000m3/h(252200Nm3/h)。

3)烟尘浓度:400mg/Nm3。

4)SO2浓度:2000mg/Nm3。

5)烟气含湿量:0.07。

6)现场锅炉引风机型号:Y4-73NO:22F;风量:264600m3/h,风压:2195Pa,N=280kW。

7)利用已有循环沉淀池:长×宽×深,循环水管网尺寸,循环泵型号、台数、流量、扬程、电动机功率。

8)提供使用的场地面积及方位。

9)配套静电除尘器型号:GB1000-3。

注:如无法提供第4)条数据,可改为提供燃料消耗量和燃料含硫量来进行估算;新建项目则不必提供第6)、7)条内容。

4.可达到的排放标准

1)烟尘浓度:100mg/Nm3。

2)SO2浓度:200mg/Nm3。

3)烟气黑度:1级。

4)烟气温度:80℃。

5.脱硫除尘工艺流程说明

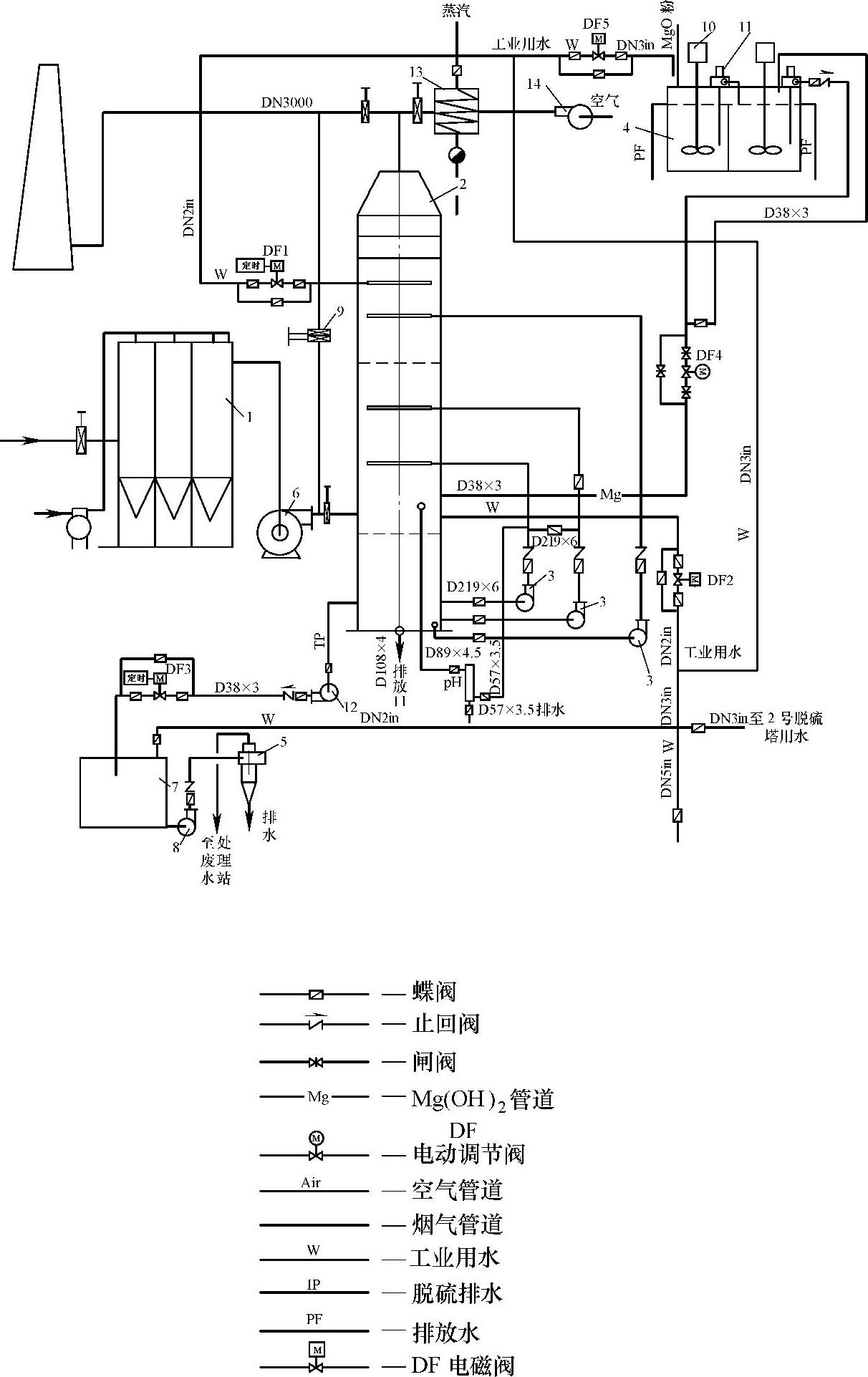

MgO法脱硫工艺流程如图4-16所示。

(1)脱硫除尘系统运行参数

1)MgO耗量:334kg/h。

2)循环液量:1200m3/h。

3)曝气量:25m3/min。

4)待处理水量:6.8m3/h(见本方案6.水平衡计算)。

(2)脱硫剂制备 外购200目左右的MgO粉储存在低位料仓内,用抓斗吊车抓至消化罐上方,由漏槽进入消化罐中,加水搅拌配成10%左右的浆液,再由乳液泵送至乳液槽,搅拌均匀供脱硫使用,一般每次配制可供4h使用的乳液量。

图4-16 MgO法脱硫工艺流程图

1—静电除尘器 2—脱硫塔 3—循环泵 4—Mg(OH)2乳液槽 5—旋流器 6—增压风机 7—集水箱 8—旋流泵 9—烟道闸板 10—搅拌机 11—立式乳液泵 12—脱硫排水泵 13—蒸汽/空气换热器 14—加热风机

(3)吸收塔及脱硫过程 吸收塔的结构为逆流喷淋泡沫洗涤塔,由于采用MgO吸收和自冲洗塔板不会发生结垢堵塞,所以采用喷雾加泡沫塔板方式可在较小的液气比下获得较大的液气接触面积,进而获得较高的脱硫除尘效率;并且较小的液气比可以减少循环液量,从而减少循环泵的数量或型号,降低运行成本。锅炉排烟经过静电除尘器后,通过增压风机送入泡沫脱硫除尘塔吸收段下部,由塔顶部排出。烟气首先经过两层喷嘴组的喷雾洗涤吸收,由于洗涤液被特制的螺旋喷嘴雾化成比表面积极大的雾滴,可以同烟气进行充分的传质、吸收、涤尘过程,喷淋吸收液由吸收塔循环泵供给。净化后的烟气再经过一层塔板鼓泡液膜吸收洗涤发生二次脱硫除尘过程。同时,泡沫塔板对烟气具有一定的脱水作用,可减少烟气带水量。经过喷雾吸收洗涤及泡沫吸收洗涤的烟气中夹带有一定的水滴,在进入烟道、引风机、烟囱前必须进行脱水,为此在脱硫塔内要设置除雾脱水段,也可在塔外设计一个除雾脱水器,脱除水雾后的烟气方可进入引风机、烟道及烟囱。经过上述烟气治理,可以达到4.中要求的排放标准。

由于经过湿法洗涤后,烟气温度已低于露点(约50℃),流经烟道引风机和烟囱后,会不断产生冷凝水,腐蚀沿途设施并产生白烟。一般应进行烟气再加热,用蒸汽加热20℃空气到250℃。再同净化后的烟气混合加热升温。使烟气排放温度升至80℃。否则,对于在露点以下温度排放的烟气,烟道、引风机、烟囱都必须进行防水、防酸腐蚀的措施。

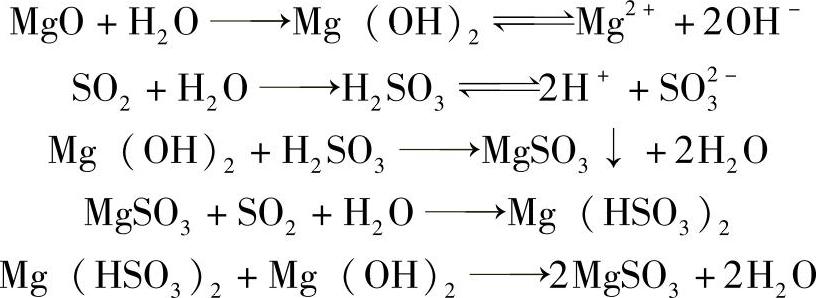

(4)脱硫反应 脱硫过程主要化学反应如下:

(https://www.xing528.com)

(https://www.xing528.com)

洗涤吸收液吸收SO2后,pH值迅速下降,通过pH计检测控制注入Mg(OH)2悬浊液,调整到合适pH值后循环使用。

(5)脱硫废液废渣的处理 脱硫塔中生成的反应产物,经过沉淀脱水后可与锅炉炉渣一同处理利用。由于进行强制氧化后生成的MgSO4具有较大的溶解度(最大可生成约30%的溶液),实际上,很少有固体废渣产生。只要通过维持循环液中约10%MgSO4含量,就可以循环使用。对于本套工艺,外排水量(见脱硫水平衡计算)实际控制在6.8m3/h左右,脱硫除尘废水拟直接排送到电厂水力冲渣池作为补充用水(或经混凝、沉淀、曝气可保证其色度、pH、SS、COD、重金属等指标均能达标排放)。

6.湿式氧化镁法脱硫水平衡

1)烟气带入水分WHy:

WHy=400000×ρ160×xH=400000×0.8288×0.07kg/h=23206kg/h=23.2t/h

2)除雾器冲洗水WHM:

WHM=0.785×6.42×(60+60+24+24)kg/h=32.15×168kg/h=5401kg/h≈5.4t/h

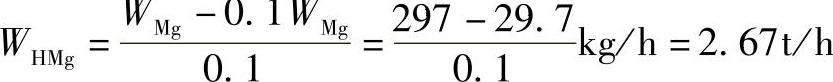

3)加注MgO浆液2970kg/h带入水分WHMg:

4)脱硫产物MgSO4含量10%,排出量WJP=7570kg/h所排出水量WHJP。

5)鼓入空气Qk=25m3/min×60=1500m3/h带入水分WHA

WHA=xtw×Qa×ρ20=14.7×1500×1.195kg/h=26349kg/h≈26.3kg/h

式中 xtw——t=20℃时饱和空气含湿量,为14.7g/kg(干空气);

ρ20——t=20℃饱和空气的密度,为1.195kg/m3。

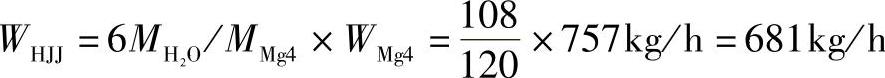

6)MgSO4·6H2O产物结晶水带出水分WHJJ

7)烟气带出脱硫塔水分WHW

WHW=Vy×ρ160×(1-xH2O)×xtw=400000×0.8288×0.93×0.087kg/h=26823kg/h≈27t/h

WZON=WHy+WHM+WHMg-WHJP+WHA-WHJJ-WHW=(23.2+5.4+2.67-6.8+0.026-0.681-27)t/h≈-3.2t/h

经过水平衡计算脱硫塔,每小时减少3.2t水。为了维持脱硫塔水位稳定,应向塔内补充3.2t/h工业用水。但是排放脱硫产物MgSO4的排水WHJP=6.8t/h,是应处理的脱硫废水。所以WFEI=WHJP+WZON=6.8t/h+0=6.8t/h。向塔内补水,即没有排水。

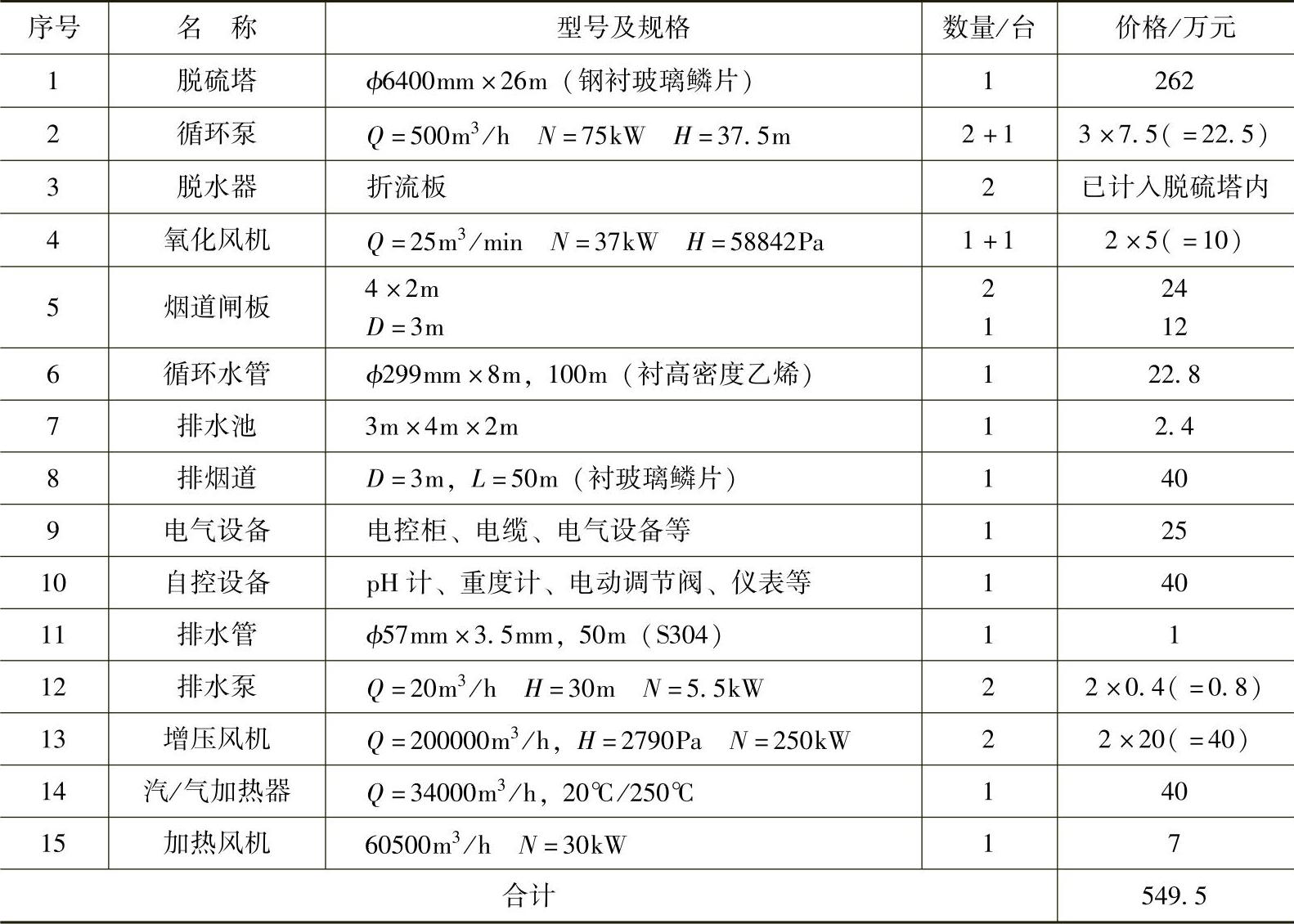

7.主要脱硫及配套设备报价

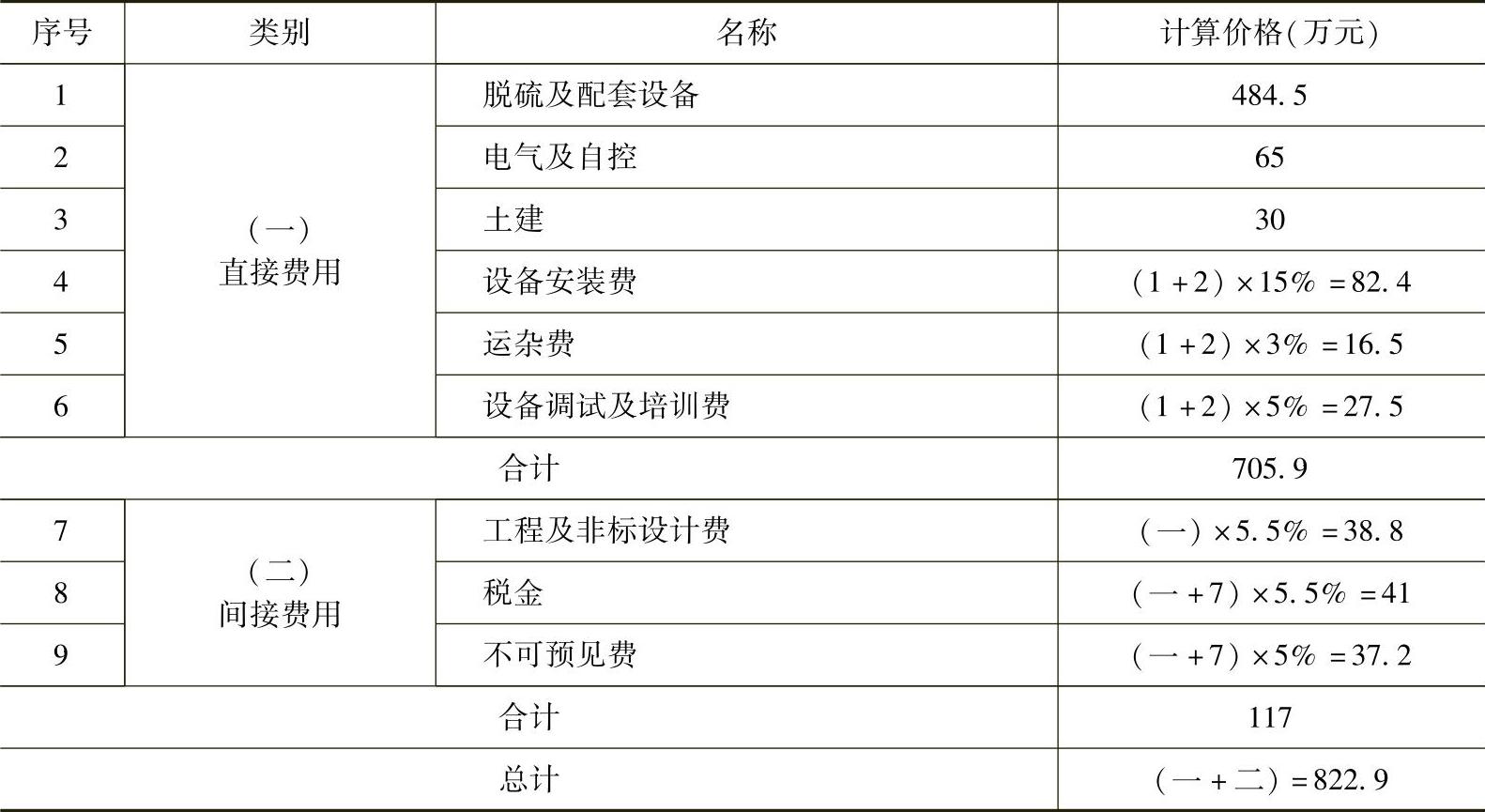

8.脱硫工程估价

9.运行费用(按一年运行7000h计一台220t/h锅炉计算)

1)脱硫剂MgO粉:

334kg/h×7000h×400元/t=93.5万元/年

2)电费:

464kW×7000h×0.5元/(kW·h)=162.4万元/年

3)水费:

15m3/h×7000h×1元/m3=10.5万元/年

4)人工费:

4人×12000元/年·人=4.8万元/年

因此全年运行费用合计(93.52+162.4+10.5+4.8)万元=271.2万元。

所以每千克SO2脱除费用=2712000元÷3177000=0.85元。

10.经济效益及社会效益

1)每年可削减SO2排放3177t。

2)每年可少交排污费339万元。

3)每年可减少SO2污染引起的综合经济损失为3177吨×4300元/t=1366万元。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。