脱硫过程工艺参数的确定是脱硫工艺设计的关键因素,应根据锅炉及炉窑容量和负荷变化、燃料品质、锅炉烟气排放标准、环境影响评价,经全面分析优化后确定。

1.烟气量G

烟气量是根据锅炉种类和型号、燃料全分析数据和锅炉负荷率确定的。一般应将锅炉满负荷时的排烟量作为脱硫装置的设计烟气量。烟气量决定了脱硫装置的规模,对选择脱硫工艺也是重要因素。对于电站锅炉,负荷率一般是稳定的和可调控的。通过调配锅炉负荷,使大部分锅炉处于满负荷运行状态,相应脱硫装置也基本在设计烟气量范围内运行。对于工业及供暖锅炉,是会随生产用热和供暖用热变负荷运行,也可通过调配负荷来尽可能减少变负荷运行的锅炉。一般锅炉不应该超负荷运行。变负荷可能是减负荷,锅炉出力打个折扣,此时烟气量减小。根据式(3-11)可知,NOG则增加,脱硫效率ηS也随之增加。但烟气量减少时,会使烟气在塔内流速u降低,此时气膜厚度δG增加,使气相传质系数KG减小,这又会降低脱硫效率。但塔内流速降低还会增加烟气在塔内停留时间,这又有利用于脱硫。因此通过实际运行经验可知,对于喷淋塔,在其他工艺参数不变的情况下,在允许的降低负荷范围内,脱硫效率略有提高。对多孔板塔或泡沫塔,减小烟气量,在允许的降低负荷范围内,脱硫效率略有下降。

2.钙硫比Ca/S

钙硫比是指脱硫剂消耗量与脱硫装置脱除SO2的量的摩尔比值。理论上脱除1mol的SO2需要1mol的CaO,但在实际脱硫塔中,化学吸收反应条件并不处于理想状态,因此需要超过理论值的Ca/S比值。

不同的脱硫剂要求的达到脱硫率95%以上的钙硫比(钠硫比、镁硫比、氨硫比等)是不同的(这是因为钾、钠、钙、镁、铵等都是强碱,但其强碱程度有所差异,尤其是它们与SO2的反应速度各不相同),同时,钙硫比与脱硫剂的利用率密切相关,Ca/S比为1.05时,钙利用率为95%;Ca/S比为1.1时,钙利用率为90%。

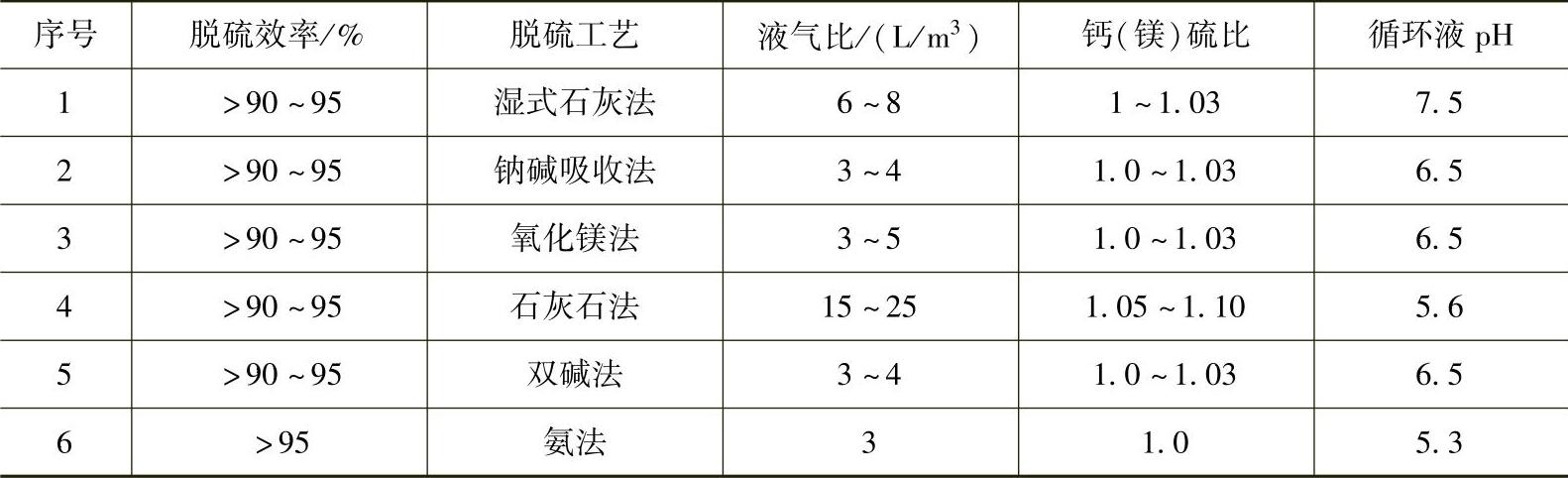

现把湿式石灰法及其他湿法的钙硫比列于表4-1中,并附带各种湿法脱硫装置的主要技术指标。

表4-1 脱硫装置主要技术指标

3.液气比L/G

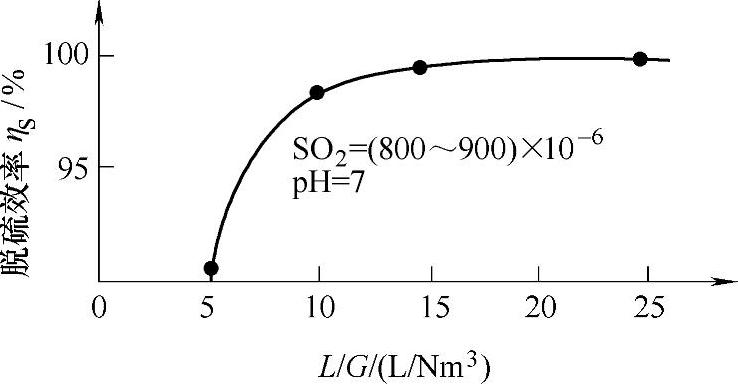

液气比是指进入脱硫塔的每标准立方米的烟气中所要喷淋的循环吸收液的体积数。L是喷淋脱硫液的体积,G是标准状态下的烟气量。各种湿式脱硫方法,对于特定的吸收塔,都要绘制脱硫效率ηS同液气比L/G之间的关系曲线图供设计使用。

湿式石灰法的ηS-L/G曲线如图4-3所示。

图4-3 L/G与脱硫效率的关系

液气比的确定既要能达到所需的脱硫效率,又要尽可能减少循环液量。一般根据该脱硫工程SO2达标排放所必需的脱硫效率,查找ηS-L/G的曲线图或其他已投入运行的相同脱硫装置的L/G,也可根据可靠的经验数据来确定L/G。L/G确定后就可计算出脱硫塔循环液量,并配置循环泵。如果液气比L/G增大,则脱硫循环液量也增大,循环泵、循环管径和循环泵房都随之增大,这必然增加建设投资。

液气比L/G增大,则循环浆液量增大,这就使喷淋浆液吸收SO2的表面积增大。此外,液气比L/G增大,也就增加了吸收SO2的总碱量,并能增加总气相传质系数KG。另外,液气比L/G大,可以防止结垢,因为当循环浆液浓度一定时,单位循环浆液吸收的SO2量越少,石膏的过饱和度就越低,也就越有助于防止石膏硬垢的生成。

液气比L/G与脱硫系统的技术、经济性能的关系很大,是在脱硫设计中必须合理选定的重要工艺参数。

4.烟气中SO2浓度

烟气脱硫设计就是把锅炉燃煤烟气中所含SO2吸收到锅炉烟气排放标准许可的指标,所以确定烟气中SO2浓度是重要的设计条件之一,也是脱硫工艺重要的参数之一。SO2浓度数值可以通过实验测定,也可通过燃煤量及含硫量计算,见式(4-8):

式中 MS——烟气中SO2的质量流量(kg/h)。

K——煤中硫分的转化率:

循环流化床锅炉K=0.75~0.80;

层燃锅炉 K=0.80~0.85;(https://www.xing528.com)

煤粉锅炉 K=0.90。

Bg——锅炉额定负荷时的燃煤量(kg/h)。

q4——锅炉机械未完全燃烧的热损失(%)。

Sar——燃料的收到基硫分(%)。

通过计算得到了烟气中的SO2质量流量,可用式(4-9)计算烟气中SO2的浓度cS。

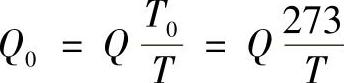

式中 Q0——烟气在标准状态下的体积流量(Nm3/h)。

式中 Q——烟气在压力p(kPa)和温度T(K)时的体积流量(m3/h)。

一般因为p/p0≈1,T0=273K,所以式(4-10)简化为

烟气中SO2的浓度同燃料中的含硫量和燃料消耗量密切相关。为了稳定脱硫装置的运行工况和使锅炉烟气SO2排放达标,必须控制燃煤中含硫量符合脱硫装置设计的燃煤中的含硫量。如果含硫量有较大变化,则必须调整脱硫装置的运行参数,以保证烟气中SO2的达标排放。如果脱硫系统有完备的脱硫工艺参数在线监测系统和达标排放自动调整控制系统,那么随着脱硫塔进口SO2浓度变化会相应调整石灰乳液加入量、循环液量和氧化空气量,以满足脱硫的需要。如果不能自动调整,就要根据SO2浓度变化重新设定脱硫工艺参数并进行调整,以保证脱硫系统正常达标运行。

5.脱硫浆液的pH值控制

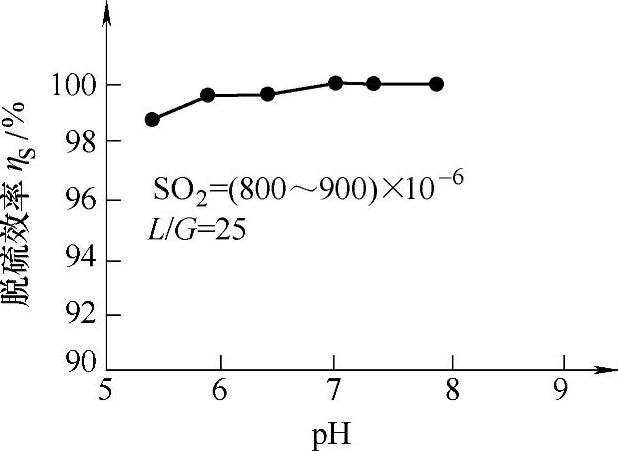

脱硫循环吸收浆液的pH值表示浆液的酸碱度,pH值越大则表示浆液中OH-离子浓度越高,碱性越强。pH>7时浆液呈碱性。在脱硫浆液(或溶液中),OH-浓度高,则与它结合的Ca2+或Na+、Mg2+、NH4+等离子浓度也高,即碱性物质的浓度高。这样吸收SO2的能力就强,脱硫效率就高。当pH<7时,浆液呈酸性,pH值越小,则表示H+离子浓度越高,酸性越强。在脱硫浆液中,HSO3-离子多,则与其结合生成的Ca(HSO3)2或NaHSO3也多,浆液吸收SO2能力就弱,脱硫效率就低。湿式石灰法脱硫的效率ηS与pH值的关系曲线如图4-4所示。

图4-4 ηS与pH值的关系曲线

但是pH值也并非越高越好。pH值的高低会影响亚硫酸氢钙与亚硫酸钙的比例。如果pH值高到浆液中亚硫酸氢钙全部转化成亚硫酸钙时,那么浆液的碱就能吸收烟气中的CO2,反应生成CaCO3沉淀析出,并进入脱硫产物中,增加了吸收剂耗量和脱硫产物量,同时CaCO3沉淀在脱硫塔内器壁表面会结垢,容易造成堵塞。

由于脱硫过程化学反应很复杂,不同的pH值对反应过程和脱硫效率均有一定影响。只有合适的pH值才能使脱硫系统正常运行并获得较高的脱硫效率。不同的脱硫剂要求控制的pH值是不同的。对于湿式石灰法,要求脱硫塔循环槽内浆液的pH值控制在7.5左右。

6.脱硫循环浆液浓度

脱硫塔循环槽中的循环浆液吸收SO2不断生成亚硫酸盐、亚硫酸氢盐和硫酸盐。浆液浓度越来越高。当脱硫产物在浆液中的溶解量超过其溶解饱和度时,将发生沉淀。当沉淀物的过饱和度高于某一定值时,就可能在脱硫塔内的零部件上结垢,所以保持浆液适当含量既可以提高脱硫效率又可以防止结垢。此外,过高浆液浓度对泵、管道阀门、搅拌器产生较大磨损。稳定浆液含量就要控制循环槽浆液排出量,适当返回产物过滤液、水力旋流器顶流和补充工艺用水。维持浆液浓度有利于稳定脱硫效率和防止结垢。湿式石灰法脱硫的浆液浓度为12%~15%。

7.脱硫浆液在循环槽中停留时间

循环槽浆液体积(m3)除以循环浆液总流量(m3/h)即浆液在循环槽中的停留时间。循环槽中要完成氧化、中和和沉淀析出反应。循环液出塔至循环泵经循环浆液管、喷嘴喷雾再回到循环槽,这个循环过程需要一定时间。循环槽内浆液能满足多少时间循环泵的循环喷雾运转。这也是脱硫系统设计的一个重要参数。停留时间过长,循环槽体积太大;停留时间过短,脱硫化学反应时间不够,也会影响脱硫效率。对于湿式石灰法,停留时间一般为6~8min。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。