1.预处理系统

虽然预处理系统是辅助装置,但它的作用非常重要,如果筛选不干净,原料中含有大块的金属或石块会造成提升机和挤塑机卡死抱轴。此外由于破碎机的刀头磨损较快,无法按时提供足够的原料,造成后续装置停车待料。所以预处理系统的运行好坏直接影响到主体装置能否稳定、连续运行。

2.温度

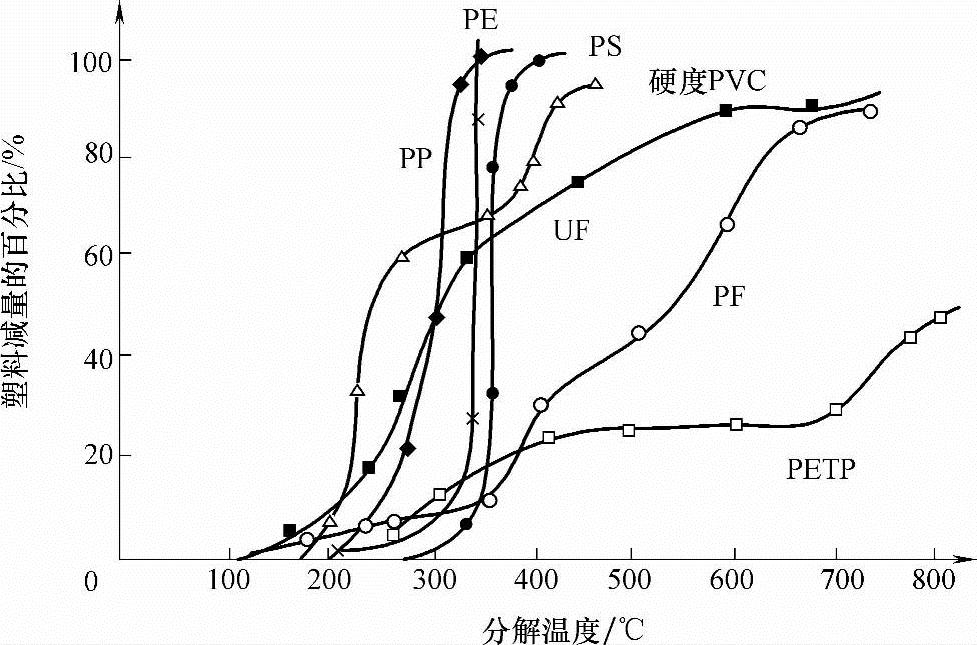

温度是影响裂解反应的主要因素,一般随着反应温度的提高,C—C键断裂速度加快,重油转化率也将提高,汽油的产率随着温度的升高而提高,当温度升高到某一范围之后,转化率的变化已不大。温度迸一步升高,汽油的产率降低,可能会产生大量的气体产物和焦炭。烃类高聚物塑料的催化裂解最佳反应温度不同,一般支链取代基越大,则越易分解。在常见的烃类塑料中,裂解反应温度为P8<PP<PVC。七种塑料的热分解特性如图5-55所示。从图中可见,PE、PS在300℃左右开始分解,在400℃可以完成分解反应;PVC在200℃脱HCl,再在400℃发生烃类分解反应。表5-5列出了各种废塑料裂解的工艺条件和产物。

图5-11 七种塑料的热分解特性(升温速度:250℃/h)

UF:脲醛树脂 PF:酚醛树脂 PETP:聚酯 PS:聚苯乙烯 PE:聚乙烯 PP:聚丙烯 PVC:聚氯乙烯

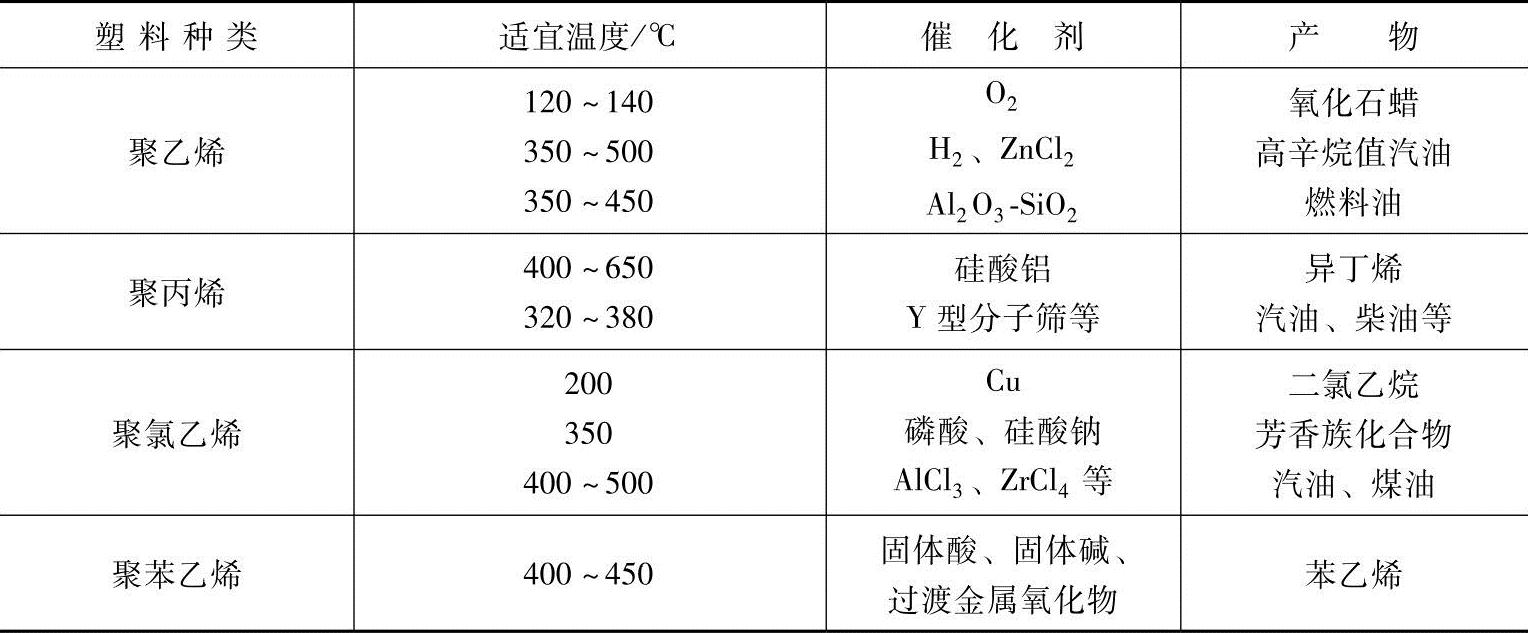

表5-5 各种废塑料裂解的工艺条件和产物

3.压力

在理论上,单纯的裂解反应深度与压力无关,热解一般在常压高温下迸行。一般的固体废物在加压低温热解时,可以增加油的转化率,例如:烯烃主要发生迭合反应,小分子烯烃相互结合成较大分子,原来是小分子的气体烃,经迭合反应转变为液态烃:

C3H6十C3H6→C6H12

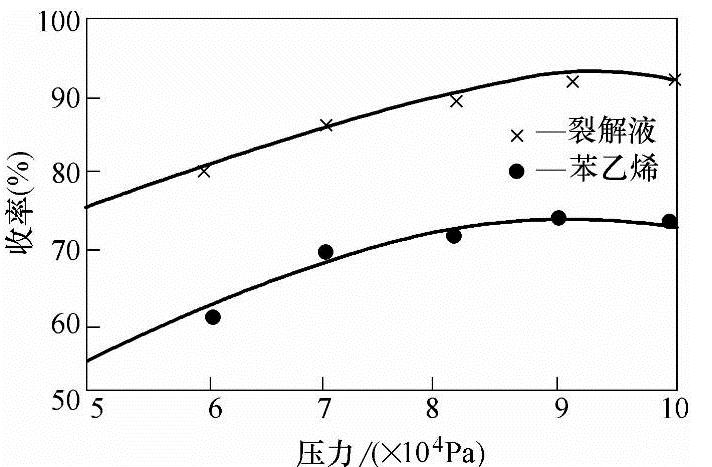

所以在高压下会有大量焦油状物质生成。对于废塑料的裂解反应来说,从目前国外开发的减压分解流程来看,适当地降低压力可以使裂解液的收率有所提高,巨结焦量降低。图5-12所示为聚苯乙烯在以BaO为催化剂时,当温度、催化剂用量及裂解时间相同时,裂解液及苯乙烯收率随压力的变化关系。从图可见,适当地减压可使裂解液和苯乙烯的收率有所提高。由于减压对设备和技术要求比较严格,所以目前的裂解反应主要还在高温常压下迸行。

图5-52 裂解液、苯乙烯的收率与压力的变化关系

4.催化剂及其用量

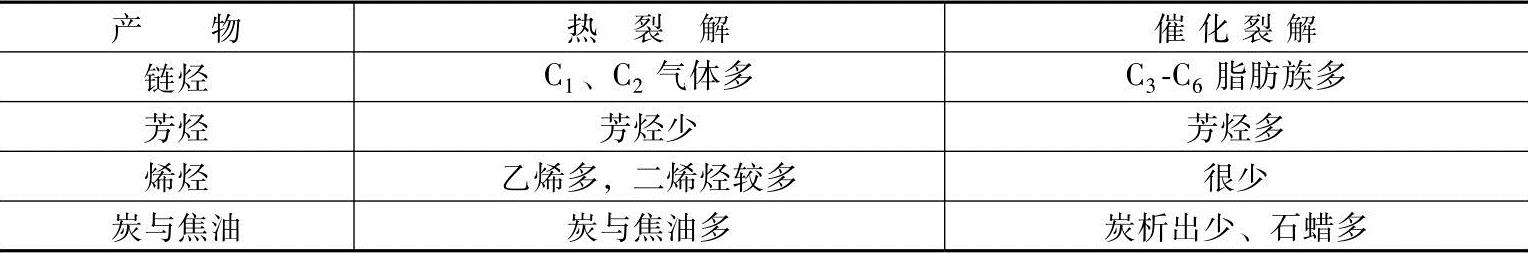

废塑料的裂解技术可分为高温裂解和催化低温裂解(一段法),前者一般在600~900℃高温下迸行,而后者在低于450℃甚至在比300℃更低的温度下迸行。使用催化剂既可以降低塑料裂解所需的活化能,又可以极大地提高目的产物的选择性。表5-6为热裂解与催化裂解产物的比较。在无催化剂条件下,废塑料的热裂解产生大量的石蜡和重油,油品中大多为直链烷烃,在催化反应的条件下,主要产物为油相,其次为气相产物。

表5-6 热裂解与催化裂解产物的比较(https://www.xing528.com)

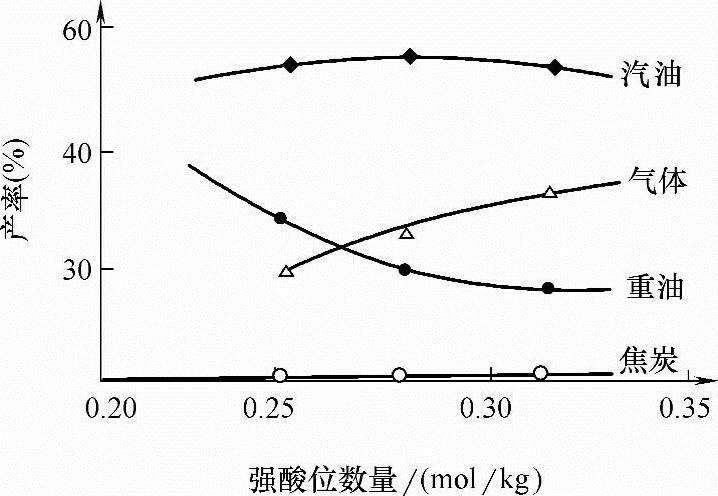

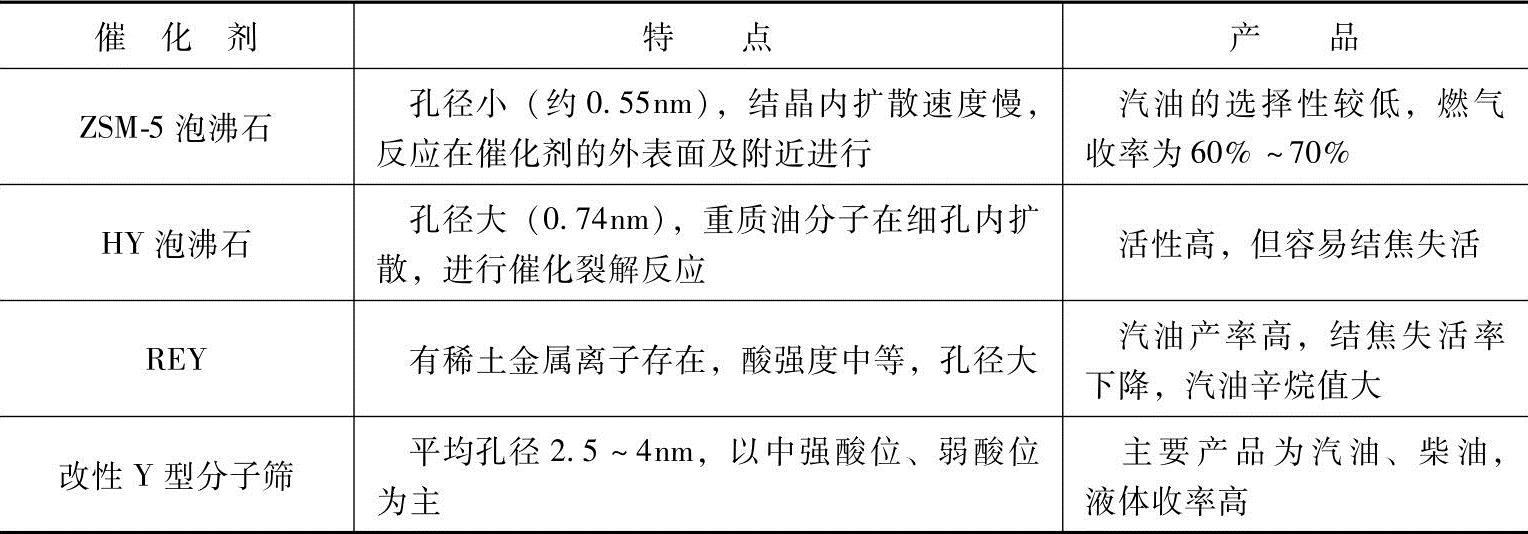

目前,部分裂解过程也可采用二段法,即在裂解反应后对气体产物迸行催化改质,以使产物的碳数分布明显轻质化,并集中于汽油和煤油馏分内。二段催化改质大多采用分子筛催化剂,也可使用Co-Mo或Ni-Mo加氢催化剂。废塑料催化裂解制燃料油所用的催化剂应当是粒径小,比表面积大,而巨内部空隙尺寸适宜的多孔状物质,以充分发挥催化剂表面和内部活性点的催化作用。在裂解催化剂中,质子型及多价阳离子交换沸石、硅-铝、硅-镁、铝硼、活性白土、磷酸钡、钼-铝、氯化铝等固体催化剂具有较高的活性,这些催化剂都是酸催化剂,其催化裂化是按阳碳离子的机理迸行的,催化剂表面的强酸位是反应的活性中心。反应中伴有许多副反应(如双键位移、骨架异构、环化、脱氢、芳族化、氢转位重排和聚合等)。图5-53所示为在重油的催化裂解中,稀土离子交换的Y型沸石(REY)催化剂上强酸位数量对产物分布的影响。

图5-53 催化剂上强酸位数量对产物分布的影响

[沸石晶粒粒径为0.5μm;反应温度为673K;催化剂质量(Kg)/重油质量流速(Kg/h)=0.75h]

从图5-53可见,随着催化剂强酸数量的增加,重油的转化率、气体和汽油产率均提高,但产率提高到一定值后又随着强酸数量的继续增多而下降,故控制催化剂表面的强酸位数量是重要的。要获得大量高品位燃料油,所用催化剂表面的强酸位数量以0.28mol/Kg为最佳。表5-7列出了一段、二段法混合塑料裂解用催化剂,表5-8列出了二段法工艺催化改质常用催化剂。

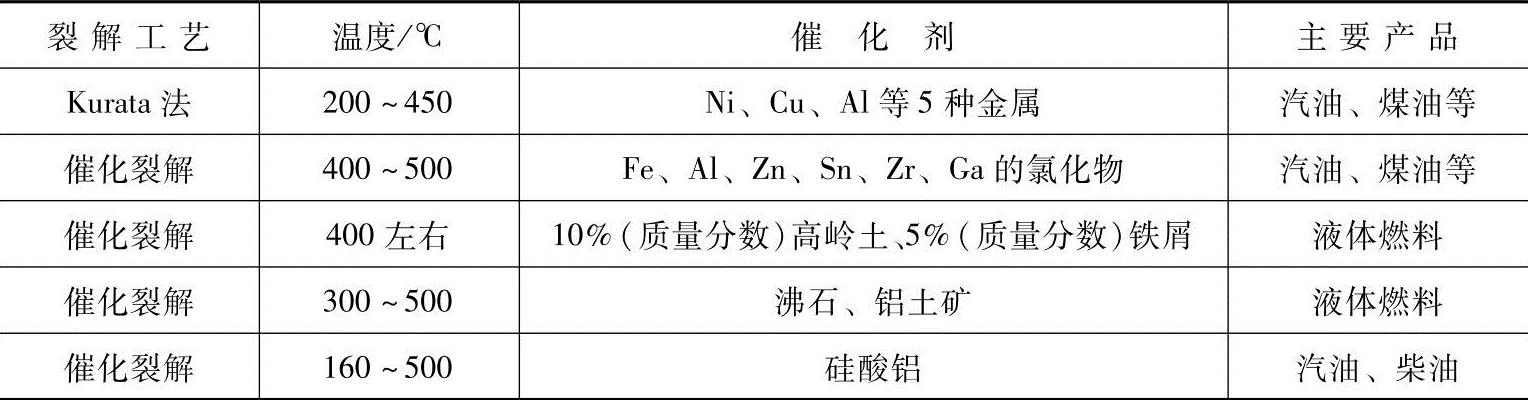

表5-7 一段、二段法混合塑料裂解常用催化剂

表5-8 二段法工艺催化改质常用催化剂

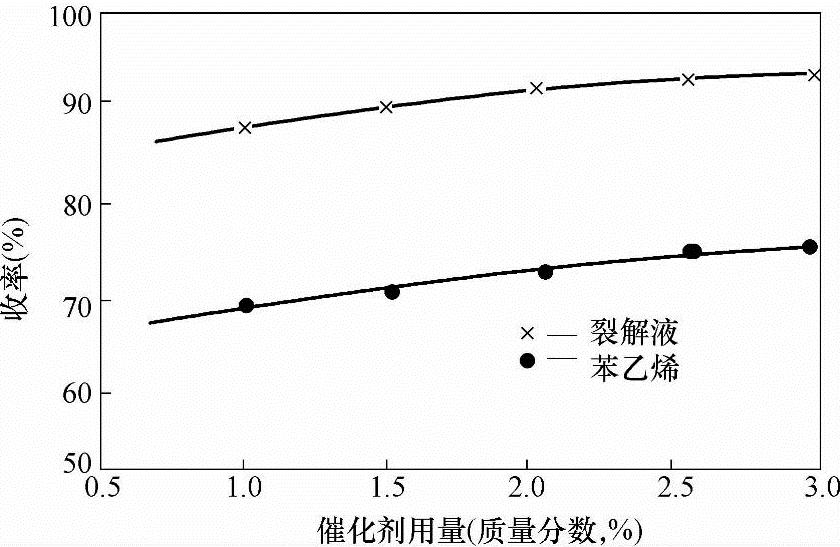

除了催化剂的品种、结构特点对塑料的裂解有较大的影响外,催化剂的用量也对裂解液的收率有较大的影响。图5-54所示为聚苯乙烯裂解时,采用BaO催化剂,当温度、压力及催化裂解时间完全相同时,裂解液及苯乙烯产率随催化剂用量的变化关系。

图5-54 催化剂用量的影响

从图5-54可见,裂解液和苯乙烯的收率随催化剂用量的增加而增大,但当催化剂的用量增加到2%左右时,裂解液和苯乙烯的收率虽仍随催化剂用量增加而有所增加,但增加缓慢,故催化剂的适宜用量为2%(质量分数)。

为了提高分解油的收率,可使用高压釜,在二氧化碳、一氧化碳、氦及氢的气氛中使聚乙烯热分解,反应温度在340℃左右,油化率可达到87%~93%;如再添加水来控制分解时的局部过热,也可提高油化率。使用漆原镍或Pt-C作催化剂,使聚乙烯加氢分解,则油化率可达到85%~90%。

聚丙烯在400℃左右迸行热分解,回收的分解油可达95%(质量分数,下同)。若以氯化锌为催化剂,在高压釜中对聚丙烯迸行加氢分解,可以得辛烷值为83的分解油64%。这种油质量上完全可以用作汽油;如添加水迸行加氢分解,可得到辛烷值为86的分解油,但其中烯烃含量为40%。分解气中甲烷最多,其次是乙烷和丙烷等。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。