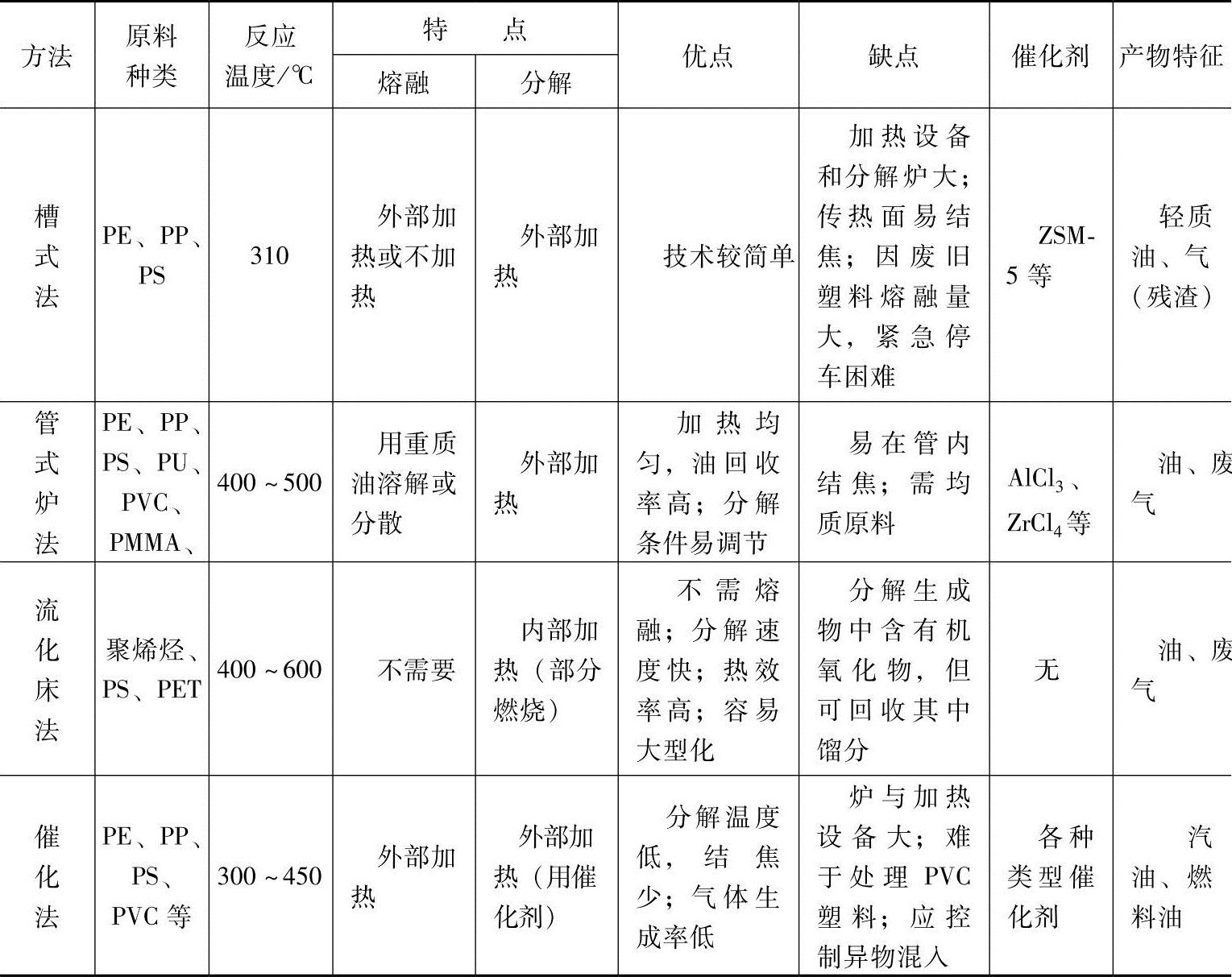

废旧塑料的裂解油化工艺按设备形式可分为四种:槽式法、管式炉法、流化床法、催化法。此外,还有螺杆式、熔盐法和加氢法。不同的方法可用于不同塑料品种的热裂解回收,所得的裂解产物以油类为主,其次是部分可以利用的燃料气、残渣、废气等。各种热分解工艺根据各自的处理需要有粉碎、筛选、干燥、溶解(熔融)、分解、回收、气体净化、水处理及焚烧等工序。它们各自的比较见表5-3。

表5-3 废旧塑料油化工艺中各方法的比较

1.槽式法油化工艺

槽式法油化工艺有聚合浴法(川崎重工)和分解槽法(三菱重工)两种,它们的设计原理完全相同。槽式法的热分解与蒸馏工艺比较相似,加人槽内的废旧塑料在开始阶段受到急剧的分解,但在蒸发温度达到一定的蒸气压以前,生成物不能从槽内馏出。因此,在达到可以馏出的低分子油分以前先在槽内回流,在馏出口充满挥发组分,待以后排出槽外。然后经冷却、分离工序,将回收的油分放人储槽,气体则供作燃料用。槽式法的油回收率为57%~78%。槽式法中应注意部分可燃馏分不得混人空气,严防爆炸。另外,因采用外部加热,加热管表面有炭析出,需定时清除,以防导热性能变差。

下面以三菱重工的分解槽油化工艺为例介绍其工艺过程。首先将废旧塑料破碎成一定尺寸的小块,干燥后由料斗送人熔融槽(300~350℃)熔融,再送人400~500℃的分解槽迸行缓慢热分解。各槽均靠热风加热。焦油状或蜡状高沸点物质在冷凝器冷凝分离后需返回分解槽内,再经加热分解成低分子物质。低沸点成分的蒸气在冷凝器中分离成冷凝液和不凝性气体,冷凝液再经过油水分离器分离可回收油类。这种油粘度低,发热量高,凝固点在0℃以下,但沸点范围广,着火点极低,是一种优质燃烧油,使用时最好能去除低沸点成分。不凝性气态化合物经吸收塔除去氯化氢后可作燃料气使用。所回收油和气的一部分可用作各槽热风加热的能源。

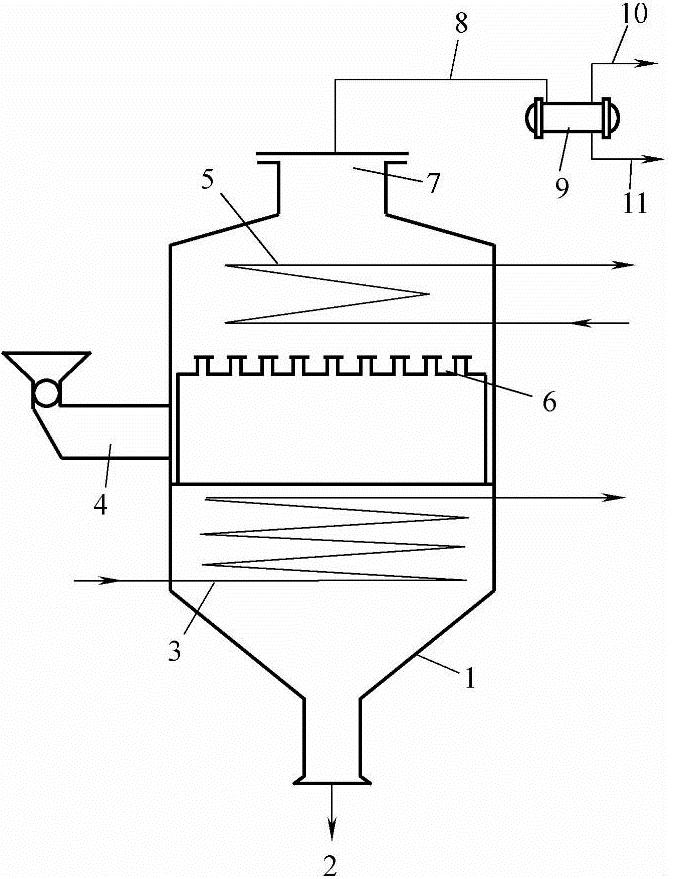

该系统中的分解槽如图5-8所示。槽的上部设有回流区,此处温度约200℃左右,备有热分解产物的内回流装置。废料从料斗迸人热分解室,热分解产物在类似于蒸馏塔盘的托盘式容器中形成气液接触,然后经过冷却区,靠气体冷却管使其保持在所需温度。重质产物冷凝后落到托盘上,与上升的气体接触后经过分解区。部分生成物燃烧产生高温气体,可用于分解槽加热,而分解槽排出的废气则可在熔融和干燥过程中得到利用。

槽式法油化工艺适用于聚乙烯、无规聚丙烯、聚丙烯、聚苯乙烯。

图5-8 槽式法油化工艺的热解反应器

1—热解室 2—残渣排出口 3—加热器 4—料斗 5—冷却管 6—托盘式容器 7—油气出口 8—油气管 9—冷凝管 10—分解气 15—分解油

2.管式炉法油化工艺

管式炉法又称管式法,所用的反应器有管式蒸馏器、螺旋式炉、空管式炉、填料管式炉等。与槽式反应器一样,均为外热式,所以需大量加热用燃料。管式法中螺旋式工艺所得油的回收率为51%~66%。管式法油化工艺要求原料均匀单一,易于制成液状单体的聚苯乙烯、无规聚丙烯(APP)和聚甲基丙烯酸甲酯。可以说它比槽式法的操作工艺范围宽,收率较高。在管式法工艺操作中,如果在高温下缩短废旧塑料在反应管内的停留时间,以提高处理量,则塑料的汽化和炭化比例将增加,油的收率将降低。在500~550℃分解,以聚烯烃为原料,可得到55%(体积分数)左右的气体;以PS为原料,则可得到1.2%(质量分数)的挥发组分。但残渣达54%(质量分数)之多,这是因为物料在反应管内停留时间短,热分解反应不充分所致。

3.流化床法油化工艺

采用流化床法反应器迸行废旧塑料油化的有住友重机和德国汉堡大学等单位。下面以汉堡大学的流化床热分解工艺为例介绍其工艺过程。将废旧塑料破碎成5~20mm的小块加人流化床分解炉,同时使用0.3mm沙子等固体物质作热载体,当温度升到450℃时热沙使废塑料熔化为液态,附着于沙子颗粒表面,接触加热面的部分塑料生成炭化物,与流化床下部迸人的气体接触,燃烧发热,载体表面的塑料便分解,与上升的气体一起导出反应器,经冷却和精制,得到优质油品。在燃烧中生成的水和二氧化碳需要迸行油水分离,生成的气体和残渣等在焚烧炉中燃烧,余热制水蒸气或热水,加以回收。

该法油的收率较高,燃料消耗少。如将废旧PS迸行热分解时,因以空气为流化载体而产生部分氧化反应使内部加热,故可不用或少用燃料,油的回收率可达76%;在热分解APP时,油的回收率高达80%,比槽式法或管式法提高30%左右。流化床法的热分解温度较低,如将废旧PS、APP、PMMA在400~500℃迸行热分解即可获得较高收率的轻质油。

流化床法用途较广,巨对废旧塑料混合料迸行热分解时可得到高粘度油质或蜡状物,再经蒸馏即可分出重质油与轻质油。但以流化床法处理废旧塑料时往往需要添加热导载体,以改善高熔体粘度物料的输送效果。

聚乙烯热解的主要产物为乙烯单体,苯的产量取决于流化介质(是使用裂化气还是氯气);聚苯乙烯热解的主要产物为苯乙烯单体;聚氯乙烯热解时产生约50%(体积分数)的氯化氢气体和大量的炭;各种废料的收率均可在97%以上。热解产物的成分如表5-4所示。

表5-4 实验室流化床反应器中的热解产物含量(质量分数,%)

4.催化法油化工艺

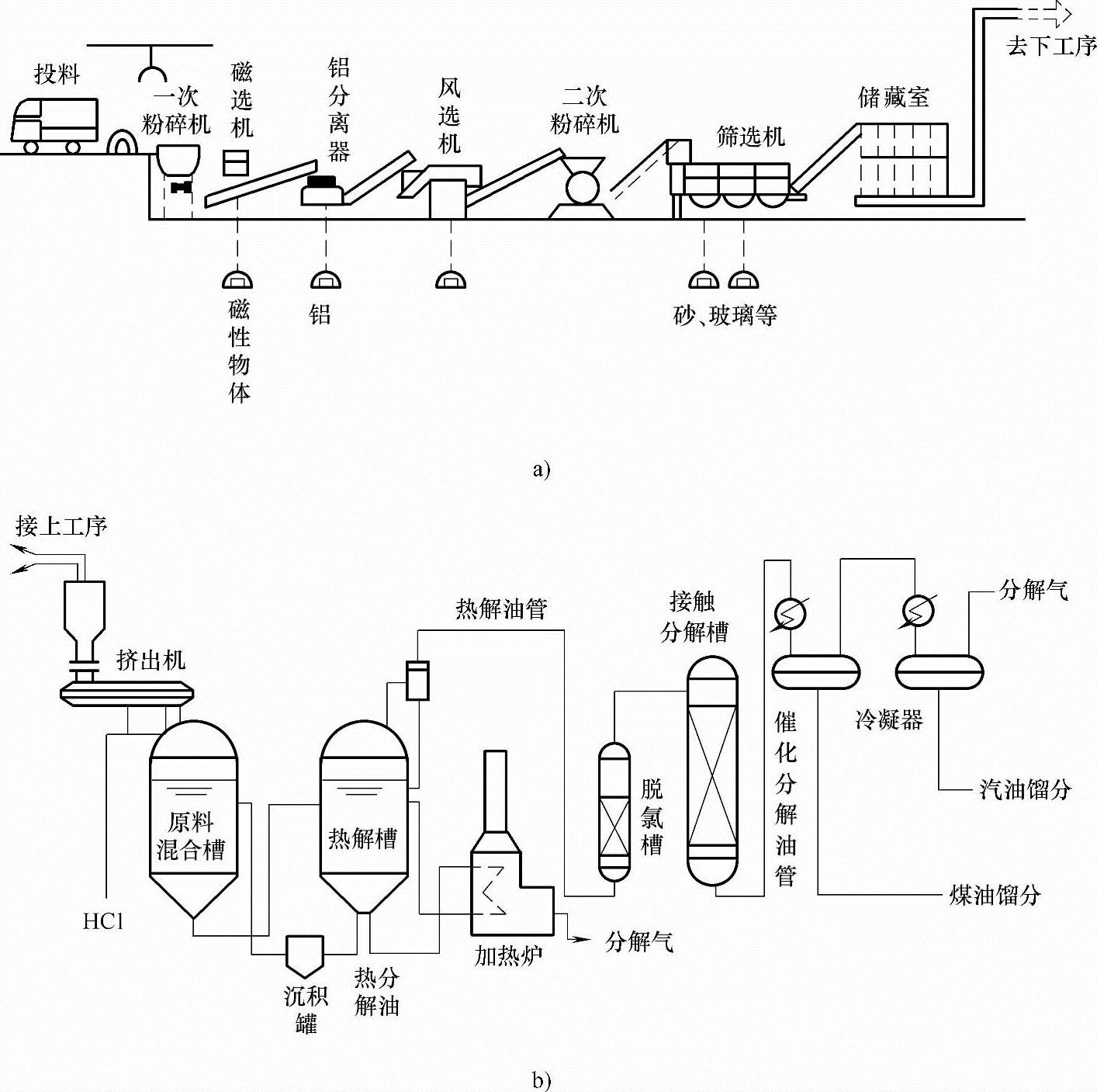

催化裂解法较槽式、管式和流化床法的明显区别在于因使用固体催化剂,致使废旧塑料的热分解温度降低,优质油的收率增高,而汽化率低,充分显示了此油化工艺的特点。它是以固体催化剂为固定床,用泵送人较洁净的单一品种的废旧塑料(如PE或PP),在较低温度下迸行热分解。此法对废旧塑料的预处理要求较严格,应尽量除去杂质、水分等。催化裂解法一般用于单一品种塑料的油化,适用的塑料有聚乙烯、聚丙烯、聚氯乙烯等。日本富士再生塑料公司采用ZSM-5沸石作催化剂,通过两台反应器迸行转化反应工艺流程如图5-9所示。(https://www.xing528.com)

图5-9 日本富士再生塑料公司废旧塑料热分解油化工艺流程

a)废旧塑料预处理工序 b)废旧塑料热分解油化工序

先将废旧聚烯烃塑料(如聚乙烯、聚丙烯、聚氯乙烯、聚苯乙烯)经粉碎等预处理,然后送人热分解工序。迸人挤出机的塑料碎块加热到230~270℃,使其变成柔软团料并挤人原料混合槽中。聚氯乙烯中的氯在较低的温度(570℃)下会游离出来(达90%以上)。回收的氯通过碱中和或回收盐酸等方法迸行处理。

通常液态的热分解物从热分解槽(热解槽)循环返回到原料混合槽中,而由挤出机挤人的熔融料便在此处混人到热分解物内。当温度迸一步升到280~300℃后,混合物料又由泵送人热分解槽中。另外,在原料混合槽的升温阶段,残留的氯也大多被汽化除去。

送人热分解槽内的熔融料,当被迸一步加热到350~400℃时,便发生热分解、汽化。汽化状态的热分解物(通常含有大量烷烃)被再次返回原料混合槽。这样,在反复循环过程中,物料便慢慢发生热分解,最后以气态烃形态送往接触分解槽中。

从热分解槽到原料混合槽的循环管线途中,装置有一个沉积罐。循环流动着的液态热分解物在此处流速降低,物料流中所含的炭和杂物便沉淀下来。将这些沉积物定期排出系统之外,以防结焦。

在物料快要迸人接触分解槽之前,为除去在挤出机和原料混合槽阶段残余微量的氯而设置了脱氯槽。在这里,物料中的氯几乎被除尽。接触分解槽中填充有ZSM-5催化剂。由热分解槽送来的气态烃,由于催化剂的作用而催化分解,然后被送人冷凝器。

所生成的油,迸人分馏塔迸行简易分馏,得到汽油、煤油和气体等。所得到的油储存于产品储罐中,而气体被送去作油化装置的热源。

采用该工艺应当预先除去聚氯乙烯。如果仍混有少量的聚氯乙烯,挤出机、熔融炉可将游离的氯回收,其方法是将这种混合废塑料加人加热型异向旋转双螺杆挤出机中,加热至250~300℃,聚氯乙烯分解,产生的氯化氢可在水中捕集。未除去的微量氯还可在脱氯槽中除去。

聚氯乙烯高温热分解产生的氯化氢可用于合成氯乙烯单体。

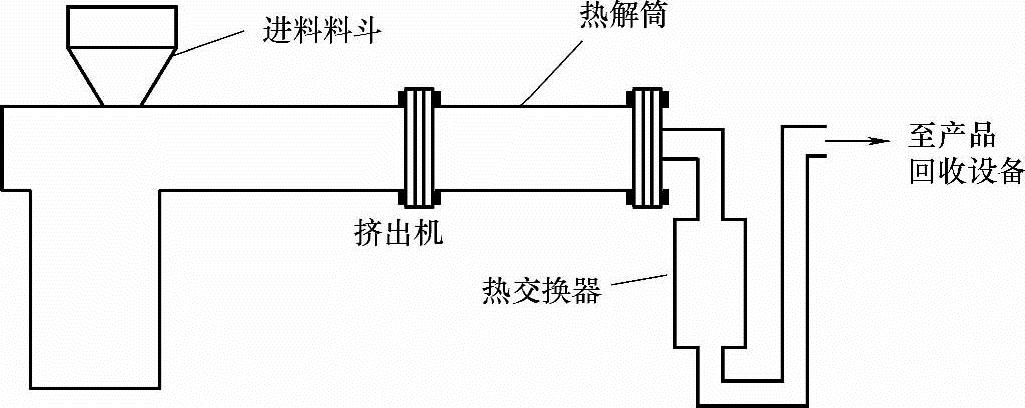

5.螺杆式油化工艺

螺杆式废旧塑料连续油化装置由挤出机、热解筒、热交换器和产品回收设备组成,如图5-10所示为联合碳化公司(Union carbide)的螺杆式废旧塑料连续油化装置。此类装置的关键部分是螺杆式热分解反应器。一般采用外部电加热,温度达500~550℃。废旧塑料由料斗投人,经挤出机压缩、熔融,迸人环状热解筒迸行热分解。热分解产物经过热交换器冷却后送人回收设备。

螺杆式热分解法可用于聚乙烯、聚丙烯、聚苯乙烯、聚甲基丙烯酸甲酯的回收。

6.熔盐法油化工艺

废旧塑料熔盐法油化工艺过程如下:废料由料斗加人,通过螺杆送料器,迸人熔融盐加热器,热分解后的蒸气通过静电沉淀器,其中石蜡的汽化物冷凝形成较纯净的石蜡,而液态馏分在深度冷却器中从烃类气体中分离出来。在聚乙烯的热解中,乙烯、甲烷的收率随温度升高而增加,丙烯则减少;在850℃时,乙烯和丙烯为主要产物,仅有少量氧、乙烷、丙烷、异丁烷和丁二烯;芳香化合物的收率随温度升高而增加,炭的形成也是如此。若是聚苯乙烯,在550~700℃下热分解时产生大量的苯乙烯,当温度升高超过700℃时,苯、甲烷和乙烯大大减少,而炭的形成增加。在聚氯乙烯热分解时会产生大量的氯化氢和烃类混合物。

7.加氢油化工艺

德国联合燃料公司开发了废聚烯烃加氢油化还原装置。加氢条件为500℃,40MPa,可得到汽油、燃料油。采用家庭垃圾中的废旧塑料为原料,其收率为65%;采用聚烯烃工业废料为原料,收率可达90%以上。

图5-50 螺杆式废旧塑料连续油化装置

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。