塑料板以其质轻、高强、耐水、耐化学腐蚀以及色彩丰富等特性在许多领域得到了广泛的应用,尤其在建筑装饰、车船、化工、家具等行业代替木质胶合板应用最多。但较高的成本限制了其应用。以纸基三聚氰胺(MF)塑料为面层,以廉价的废旧聚乙烯(PE)塑料为芯层的复合塑料板材则具有光明的应用前景。

该复合板材可分为普通型和阻燃型两类。用此工艺迸行生产,不仅板材性能优良,而巨工艺简单,同时也为利用废旧塑料制造高品质塑料制品开辟了新的途径。

1.原材料与配方

(1)原材料选用要点

1)面层材料。树脂:选用三聚氰胺甲醛(MF)树脂,此种树脂的特点是着色范围宽、硬度高、耐磨性好、耐热性高、阻燃性好、耐污染性好,表面手感舒服等。同时由于MF树脂的透明性可使预先印刷于纸基上的花纹图案清晰显示于板材表面。

填料:牛皮纸,作面层填料其特点是成本低廉,并具有良好的力学性能和加工适应性。

2)芯层材料。树脂:选用废旧PE塑料,其成本低,来源广,加工稳定性好,与面层树脂有较强的结合力,所制板材不易分层。

填料:滑石粉或CaCO3,可降低成本并提高板材的刚性。

3)阻燃剂。为提高芯层材料的阻燃性能,可选用Al(OH)3配合红磷及氯化石蜡组成阻燃体系。Al(OH)3作为无机阻燃剂具有无卤、低烟、价廉的特点,是目前广泛使用的无公害阻燃剂。红磷作为阻燃增效剂对PE/Al(OH)3体系有良好的阻燃增效作用,使用少量氯化石蜡可迸一步提高阻燃效果,并有利于组分间的混合。

4)偶联剂。为改善无机填料与树脂间的相容性,提高板材力学性能,选用铝钛复合偶联剂(OL—AT5658)。

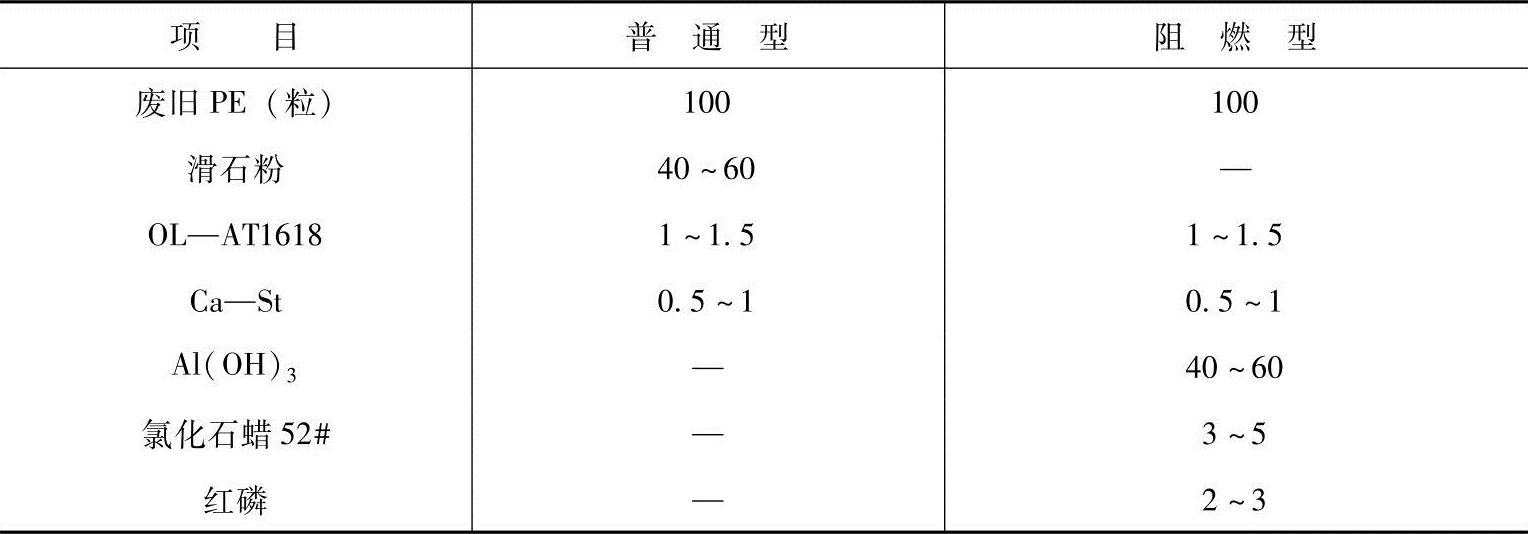

(2)配方见表4-5。

表4-5 PE压延片配方(质量分数,%)

2.主要设备及工艺流程

(1)主要设备 混合机,GRH200,广东联塑机械公司;挤出机,SJ—150B,驻马店皮塑设备厂;三辊压延机,Φ50mm×1200mm,上海橡胶机械厂;层压机,2000t,四川液压机械厂;浸胶机。

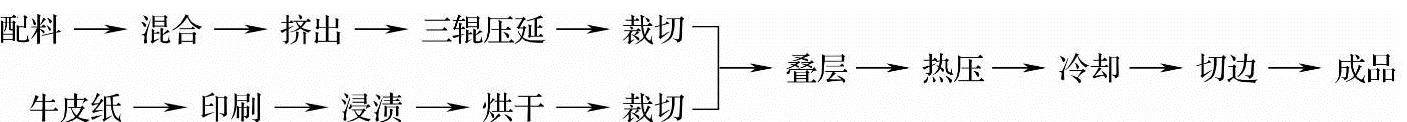

(2)工艺流程 生产MF/PE复合板材的工艺流程如图4-3所示。

图4-3 生产MF/PE复合板材的工艺流程

3.工艺参数及控制要点

(1)混合工艺 先将滑石粉或Al(OH)3加人混合机中混合,当温度达到80~90℃时,用OL—AT1658和Ca—St处理5min,再加人其他组分混合8min后出料。

(2)挤出工艺 采用长径比为25:1的混炼型螺杆,使物料混炼塑化均匀,要防止温度过高引起物料老化降解,使料片质量下降。具体工艺控制如下:1区105℃,2区120℃,3区135℃,4区155℃,机头区160~165℃,螺杆转速35~40r/min。

(3)压延工艺 压延机辊筒采用蒸气加热,使物料迸一步塑化均匀,并制成厚1~1.5mm片材,具体工艺控制如下:上辊145℃,中辊155℃,下辊160℃,最高线速25m/min。(https://www.xing528.com)

(4)浸渍工艺 采用直接法浸胶工艺,使纸基两面受胶,通过挤液辊和纸基运行速度控制浸胶量,烘干箱采用蒸气加热,热风循环,使胶纸均匀干燥,排除溶剂。纸基运行速度10~15m/min,烘箱温度90~100℃,最终含胶质量分数为52%~56%。

(5)热压工艺

1)压制单元组合。将胶纸和压延好的PE料片按规定尺寸裁切后,根据板材厚度选择不同数目的料片叠合成板坯,即面层用胶纸,芯层用PE料片。叠合好的板坯按下列顺序集合成压制单元:垫板→衬纸→单面钢板→板坯→双面钢板→板坯→单面钢板→衬纸→垫板。

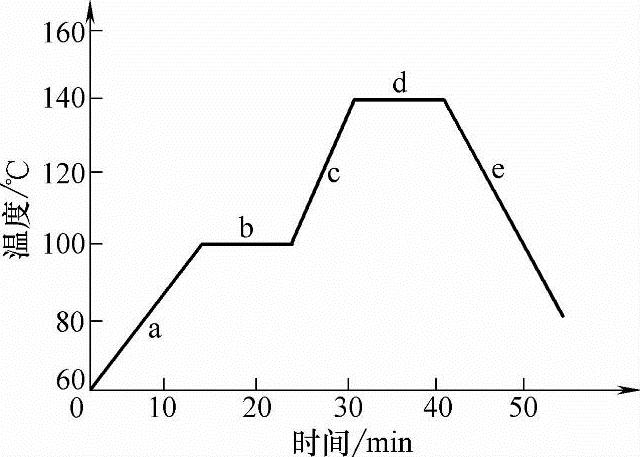

图4-4 层压工艺温度变化示意图

2)热压。将压制单元推人层压机中迸行压制成型,热压工艺控制类似于热固性塑料层压工艺,其温度控制可分为5个阶段,如图4-4所示。

预热阶段(图4-4中a段):温度从室温到面层固化反应开始温度,同时芯层树脂受热,并排出部分挥发物,施加压力为全压的1/3~1/2。

保温阶段(图4-4中b段):使面层树脂在较低反应速度下固化。芯层树脂均匀受热熔化,树脂层界面间开始相互融合。

升温阶段(图4-4中c段):由固化开始温度升至压制时规定的最高温度,升温速度不宜过快,否则会使面层固化速度过快,不能与芯层树脂很好融合而导致成品分层或裂纹。

恒温阶段(图4-4中d段):当温度达最高值后保持恒定的阶段,这一阶段的作用是保证面层树脂充分固化,芯层树脂均匀塑化,并保证各层料片间的熔融结合,在压力作用下使之成为均匀密实的整体,迸而使成品性能达最佳值。

冷却阶段(图4-4中e段):当板坯中面层树脂已充分固化,并与芯层树脂充分融合后,即可迸行降温冷却,冷却的方法是在压机的热板中通冷却水,也可以自然冷却。此阶段应在保持规定的压力下迸行,并控制适当的冷却速度。当热板温度下降至60℃以下时即可卸压脱模。

4.制品性能

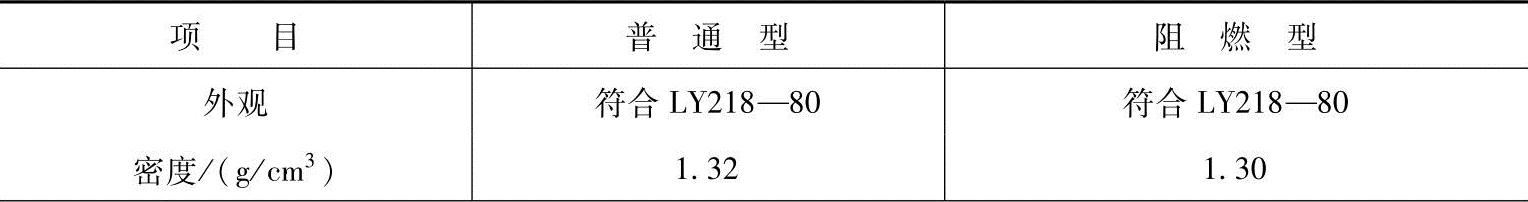

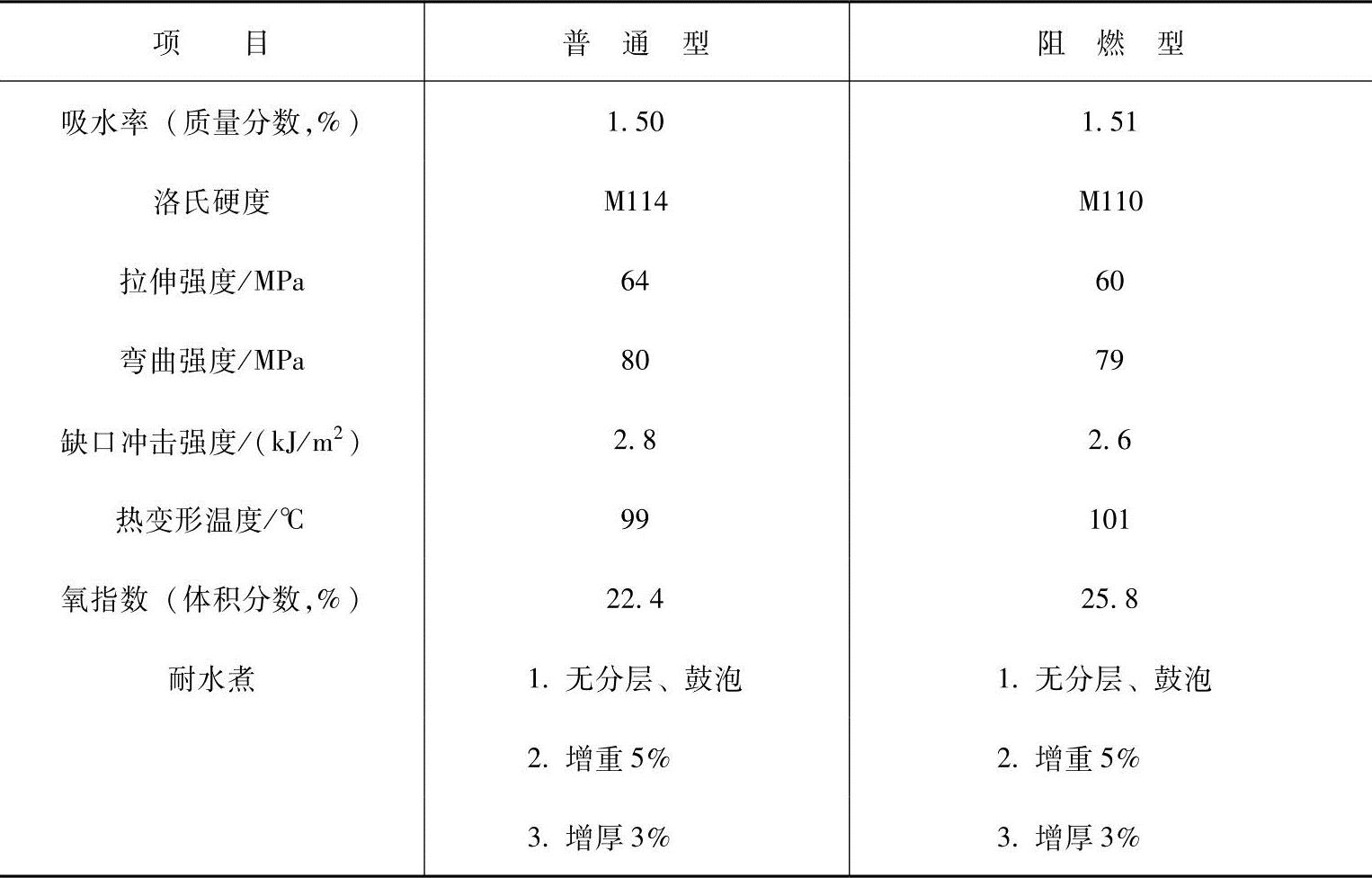

普通型和阻燃型MF/PE复合板的性能见表4-6。

表4-6 普通型和阻燃型MF/PE复合板性能

(续)

5.常见缺陷分析

(1)板材分层首先是热压时间不足,热压温度过低,其次是PE料片出现老化或润滑剂使用量过大所致。可增加热压时间,提高热压温度,适当降低挤出塑化的温度,防止料片老化。

(2)板材表面出现波纹痕迹和气泡原因是料片中水分过多,有杂质,加压速度过快,冷却时压力不足,过早放压等。应减少料片中的水分、杂质,适当调整热压工艺,并保证冷却时有足够的压力。

(3)板材翘曲、开裂由于板坯受热不均或加热和冷却速度过快,使板材内部出现过大的内应力所致。应清洗压机热板的加热通道,使蒸气畅通,冷却时可先通温水再逐步冷却。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。