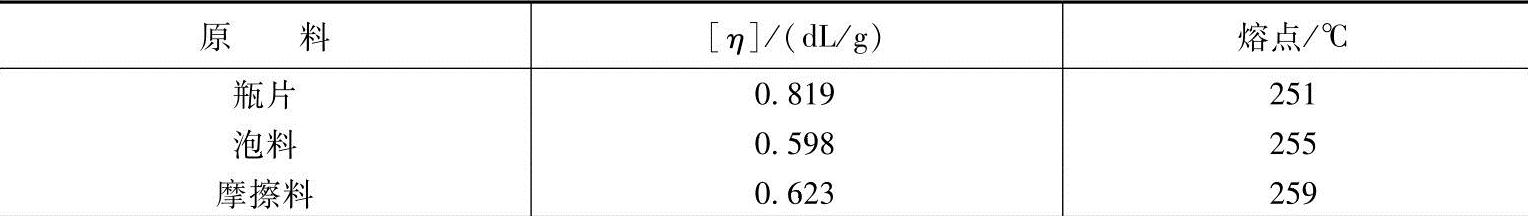

1.原料

采用废弃聚酯瓶片、泡料及摩擦料。主要质量见表3-5S。

表3-18 聚酯瓶片、泡料及摩擦料质量指标

2.主要设备及工艺流程

纺丝及后处理采用HV452A—52纺丝机及LHV903型后处理机,联机年产7500t。

涤纶短纤维生产线主要工艺流程如下:瓶片、泡料、摩擦料→配比混合→转鼓干燥→纺丝→卷绕→落桶→集束→拉伸→紧张热定型→卷曲→松弛热定型→切断→打包。

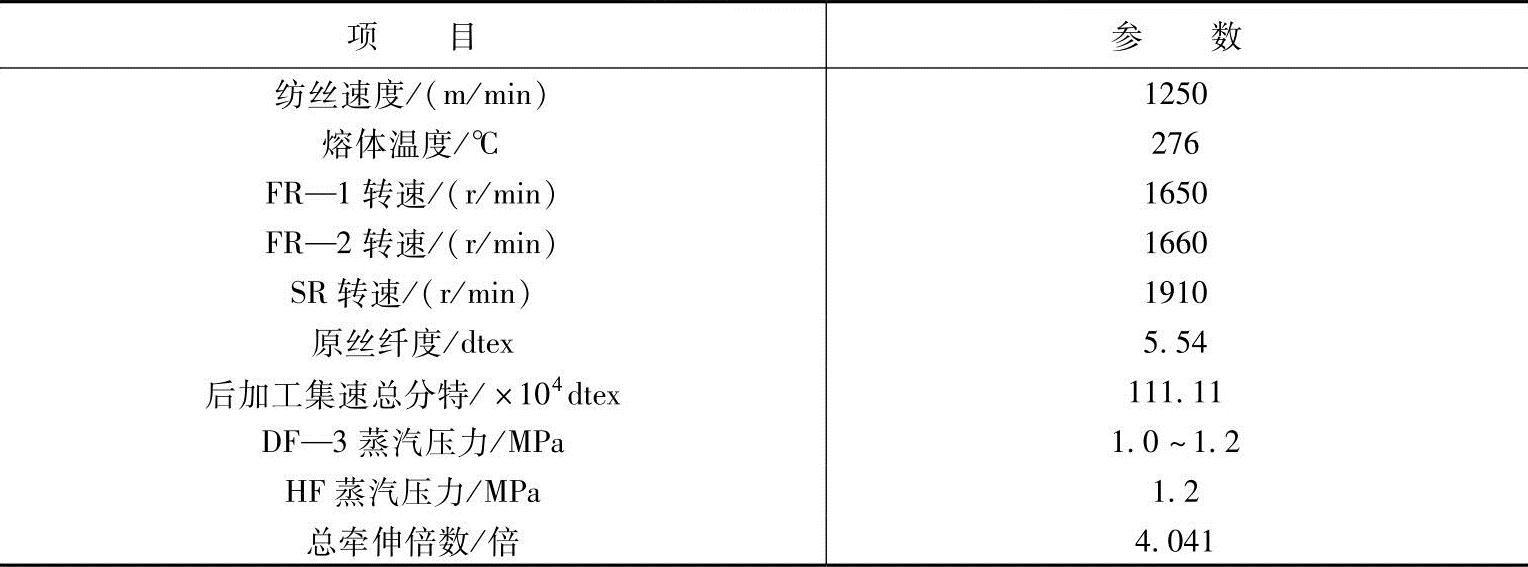

3.主要纺丝及后处理工艺参数(表3-59)(https://www.xing528.com)

表3-19 主要纺丝及后处理工艺参数

4.工艺控制要点

(1)原料的配比混合 所用的主要原料瓶片是回收的废弃聚酯饮料瓶及包装材料等,经简单清洗后再粉碎、精洗、烘干而成。由于瓶片较薄、蓬松,加之瓶片粘度较高而熔点较低,迸人螺杆熔融挤出不利于螺杆各区温度控制,易造成螺杆挤出不足及纺丝压力不稳定,从而影响生产的正常运行。通过添加适当比例的由废弃聚酯生产的泡料和摩擦料的方式,再配合适当的螺杆温度,既能保证螺杆挤出压力稳定,又可改善瓶片的可纺性。实践证明,原料混合比例适当,螺杆运转稳定,熔体质量均匀,能够保证生产的正常运行。生产中瓶片、泡料、摩擦料按30:53:7的比例混合均匀配料。

(2)纺丝温度的选择熔体温度作为一项重要的纺丝工艺参数,直接影响到纺丝质量和生产操作。控制好适当的螺杆各区温度,或者控制熔体输送温度、箱体温度等参数,其目的是为了使切片很好地熔融,聚合物的降解尽可能小,巨使熔体具有恒定而适宜的温度。若熔体温度过高,热降解大,则会造成注头丝;若温度过低,则易使熔体剪切应力上升,从而造成硬丝,给纺丝生产带来困难,并影响初生纤维质量。由于瓶片和聚酯切片相比熔点较低,粘度较高,再加之三种原料的熔点、粘度都有差异,更应严格控制熔体温度。试验表明,将熔体温度控制在276℃左右,纺丝温度适宜,初生纤维质量好。

(3)冷却成型工艺的控制聚酯熔体是一种较为典型的非牛顿流体,纺丝时其出口膨化现象较为明显,故必须对其迸行冷却,以得到断面均匀、卷重稳定、后牵伸性能良好的初生纤维。所以冷却成型工艺的成功控制,也是试纺成功获取良好初生纤维的关键一环。由于原料是由瓶片、泡料、摩擦料三种废弃聚酯混合而成,而三种原料的粘度差异较大,熔点也不一样,造成在熔融过程中粘度不同,故必须严格控制冷却成型工艺,才能制得具有均匀断面、良好可牵伸性的初生纤维。在试纺过程中,将风速由切片纺时的(1.3±0.1)m/s降低至(1.1±0.1)m/s,风温控制在(25±1)℃。生产实践证明,试纺过程中冷却成型工艺控制适当,所得初生纤维的质量较好,为后处理生产顺利迸行及保证成品的纤维质量创造了条件。

(4)后拉伸工艺的控制后拉伸对涤纶短纤维的结构和性能影响较大。纤维的拉伸过程是一个放热过程,经拉伸后取向度增加,高序态含量增加,反映到物理性能上则是单丝变细,强力提高,伸度下降。因此,拉伸过程中工艺控制好坏,直接影响成品纤维质量。由于瓶片等原料熔点偏低,粘度降解较大,如果采用切片纺拉伸工艺势必会影响牵伸的可纺性,造成毛丝、断丝、缠辊增多,恶化操作条件,影响产品质量。对此,经过试验,大幅度降低油浴温度,将油浴温度由切片纺的70℃降低至60℃,使纤维丝束内外层受热均匀,同时适当调整DF—3与HF的蒸气压力,将DF—3蒸气压力控制为1.0~1.2MPa,HF蒸气压力为1.2MPa,并对前纺生产工艺和后加工牵伸倍数等工艺作相应调整,所制得成品纤维各项力学性能均达标准,产品质量稳定。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。