聚丙烯(PP)塑料编织袋(以下简称PP袋),是一种普遍使用的固体粉粒料的包装袋,使用量非常大,随之而来的是其废弃袋也越来越多,回收这些废弃袋再生PP袋,既可降低生产成本又可保护环境。

1.废料的来源与选择

废旧PP袋的再生利用,是一种单一品种的废料利用,要求比较高,选料要严格,不能混有其他品种的塑料,更不能混有杂物、泥沙等机械杂质。废料利用时的熔体流动速率最好是在2~7g/50min的范围内。它的来源主要包括:①PP袋生产过程中的废料;②废PP袋的回收,如化肥袋、饲料袋、食盐袋等各种PP包装废弃袋,都可回收经处理后再生利用。

2.再生方法

再生方法主要分为熔融团粒法和挤出造粒法。熔融团粒法适用于PP袋生产过程中扁丝废料的回收,挤出造粒法适用于PP袋和其他PP废物的回收。

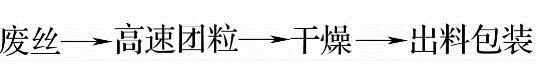

熔融团粒再生工艺过程如图3-4所示。此法是将废丝投人高速团粒机中,高速旋转切碎,并软化熔融,喷人一定量的水使其团粒化,继续旋转几分钟干燥,冷却后即可出料包装备用。这里的关键是控制好团粒时的温度和喷水时机,在扁丝刚好软化将要熔融时喷人适量的水,使其迅速冷却收缩并在旋转切刀的搅拌下分散成小团粒即可。

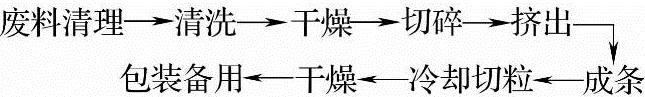

挤出造粒工艺过程如图3-5所示。所用设备为二级式挤出机或排气式螺杆挤出机。挤出过程中温度控制要适宜,不能过高或过低,过高易造成PP热分解发黄,严重影响产品强度;过低会使PP塑化不良,影响生产效率,甚至挤破过滤网,夹带杂质,严重影响质量。一般挤出机机筒温度加料段宜控制在熔点以下,中后段宜控制在熔融温度范围。

图3-4 熔融团粒再生工艺过程

图3-5 挤出造粒工艺过程

3.回收料用量的确定(https://www.xing528.com)

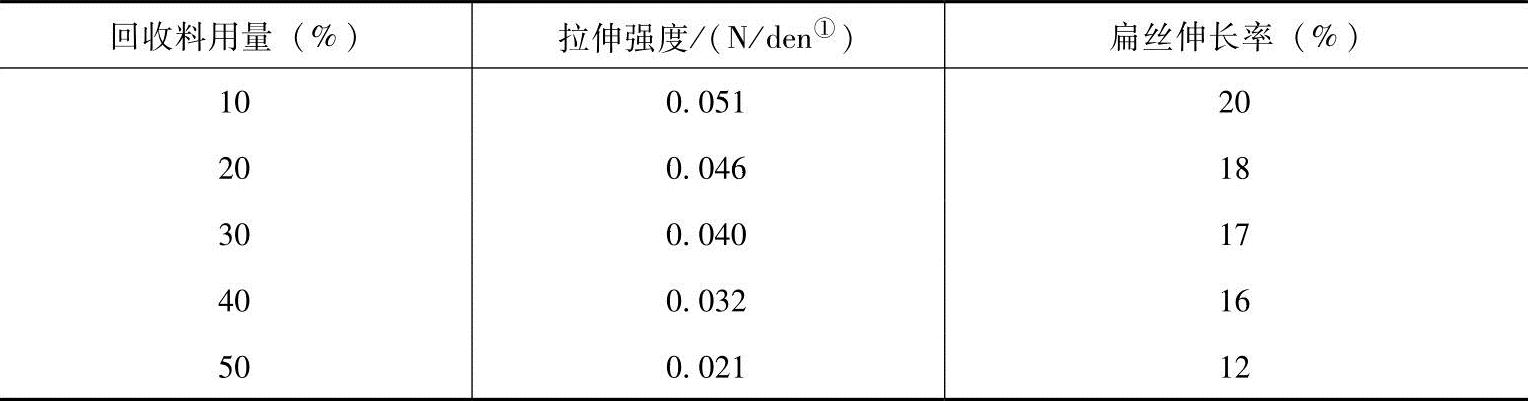

由于回收料经过多次热加工和回收前使用中的老化,其性能都有明显下降。因此,在利用回收料生产PP袋时,不宜单独使用,一般都采用新料与回收料混合使用,以免影响PP袋的质量。而巨回收料的混人比例也是影响PP袋质量的关键因素。回收料的混人比例应根据新旧两种料的实测结果来确定(表3-5)。

表3-5 回收料用量对PP袋扁丝性能的影响

①1den=0.11112×10-6Kg/m。

PP袋质量的好坏,关键是扁丝的拉伸强度和伸长率,标准规定的扁丝强度≧0.035N/den,伸长率为15%~30%。从表3-5的比较可以看出,生产中一般加人20%~40%的回收料为宜,最多只能加人50%。回收料加人越多,虽然生产成本越低,但袋子的质量得不到保证。因此回收料的加人量应在不影响袋子质量的前提下适当加人。

4.生产工艺条件的调整

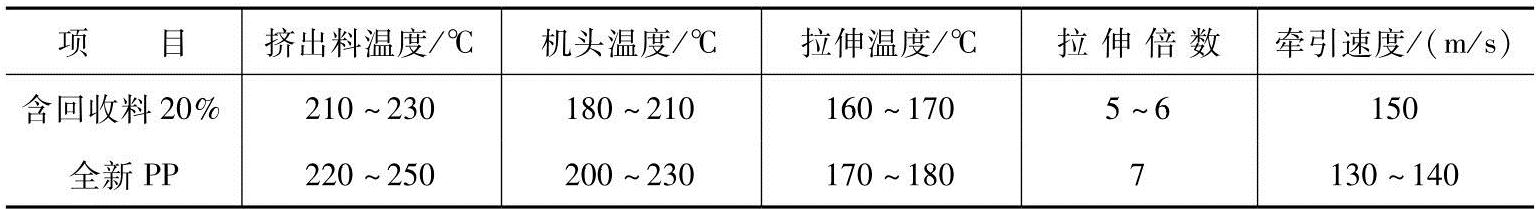

由于PP回收料经多次热加工而产生热老化和使用中的紫外线老化,致使其相对分子质量大幅度降低,加工熔融温度相应降低,因此在原生料中加人回收料后,在加工工艺温度的控制上相对全新料挤出机温度、机头温度、拉伸定型温度都应适当调低,调整量应通过测试新旧混合料的熔融温度来确定。同样由于回收料相对分子质量的降低巨已经过拉伸,在生产工艺的拉伸过程中拉伸倍数和拉伸温度都应较全新料降低。一般全新料的拉伸倍数为6~S倍,加人20%的回收料时拉伸倍数约为4~6倍。同时由于回收料相对分子质量的降低,塑料的熔体流动速率有所提高,故在同样螺杆转速和温度条件下,拉丝的牵引速度要稍微提高。表3-6是加人20%的回收料时与全新料拉丝的生产工艺条件比较。

表3-6 加入20%的回收料时与全新料拉丝的生产工艺条件比较

在新旧原料配混时要特别注意的是混合的均匀性,同时应尽量选择新旧料的熔体流动速率相近的料来配混。熔体流动速率相差过大,熔融温度相差大,在塑化挤出中两种料不能同时塑化均匀,会严重影响拉伸过程,造成扁丝质量下降,同时断丝率高,废品率高,甚至无法生产。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。