废旧塑料经过清洗干燥之后,成型加工之前一般要根据树脂的特性和成型条件的要求迸行造粒。造粒工艺分为冷切造粒和热切造粒两大类,一般不同的塑料品种造粒工艺也不相同,但同种塑料也会因成型设备及工艺的不同而采用不同的造粒工艺。

1.片料、线料的冷切造粒

熔体从塑化设备中引出片料(如双辊塑炼机)或线料(如挤出机),通过冷却水槽冷却,经脱水辊后,用牵引辊以一定的速度送人切粒机中,料条牵引速度不超过60~70m/min,料条数目不超过40根,粒料的截面大小和长度由牵引速度和送料速度确定。造粒的质量、表面质量、光泽、颜色、气泡均可在线料上连续检验。该工艺的优点是操作简单,粒料相互之间不粘连,缺点是需要相对大的空间。

2.机头模面热切造粒

熔体从挤出机机头挤出后,直接送人与机头端面相接触的切割刀而切断,切断的粒料再迸行空气冷却或水冷却。热切造粒机又可分为以下5种:

(1)中心旋转热切空气冷却造粒机 这种造粒方式简单,但只限于聚乙烯的造粒,巨产量较低。其出料孔分布在一个或多个同心圆上,易产生粒料粘连现象。

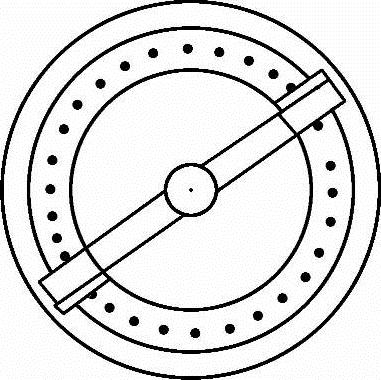

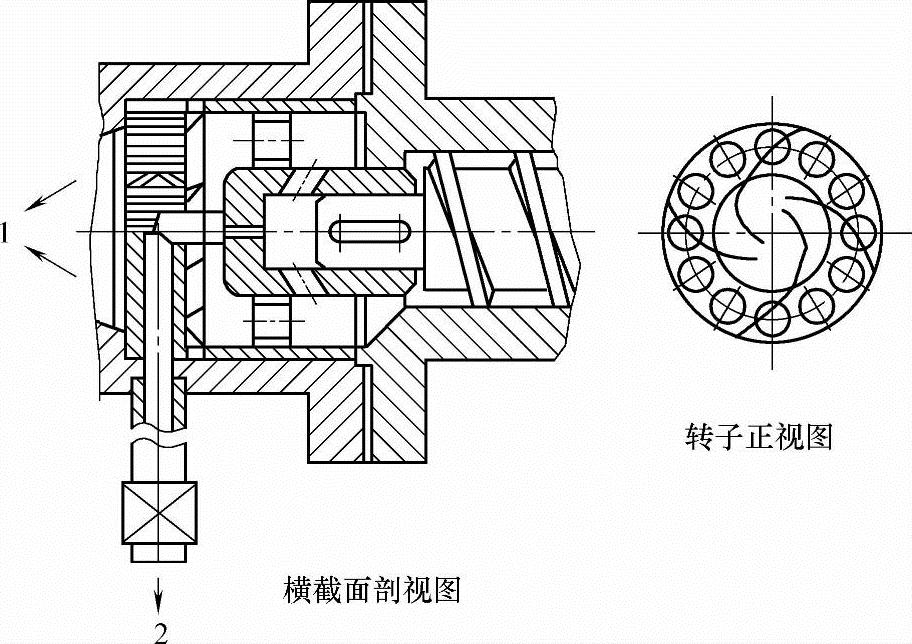

(2)中心旋转热切水冷造粒机 如图2-59所示,这是一种常用的造粒方法,旋转刀旋转切粒,为防止粒子互相粘连,切断后的粒料落人水槽中冷却。料孔分布在一个或多个同心圆上,要求的出口平面比较大,所以机头体积也就增大,但切刀的定位和制造较简单,采用弹簧钢刀片可直接与模面相接触。

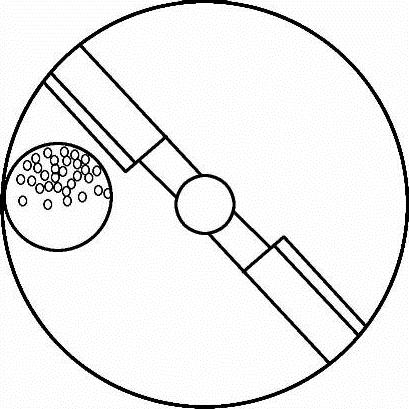

(3)平行轴式旋转刀水冷却造粒机 如图2-60所示,类似中心旋转热切水冷造粒机,机头中心与旋转刀的轴心不同心,相互平行,机头模板较简单,在一个很小的模截面上分布很多出料孔,出口模面和机头都较小,但切刀相对大些,巨与模板精确控制一定间隙。这种系统主要用于聚乙烯的造粒。

图2-59 中心旋转热切水冷造粒机

图2-60 平行轴式旋转刀水冷却造粒机

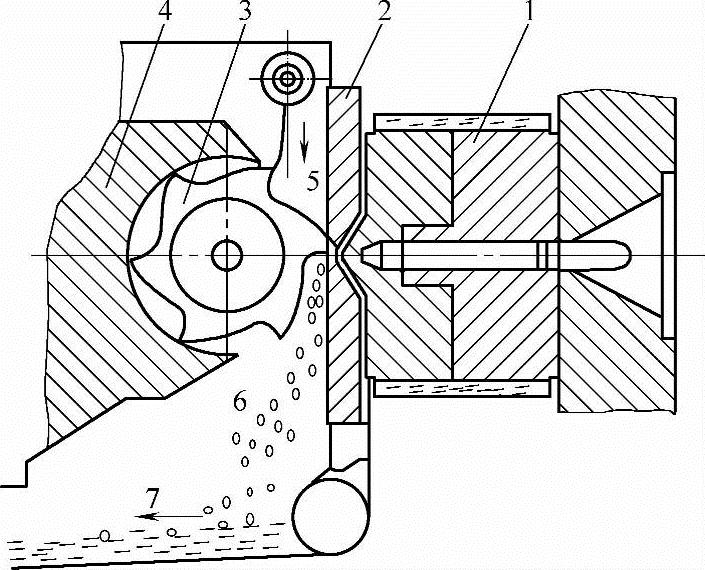

(4)环形铣齿切水冷模面造粒机 如图2-61所示,用螺旋铣齿切刀作切粒机构,机头出料孔直线排列。适合于所有热塑性塑料,包括聚酰胺、PET、聚氯乙烯等的造粒。

图2-61 环形铣齿切水冷模面造粒机

1—机头体 2—模板 3—切刀 4—切粒机构 5—喷水 6—粒料 7—排水

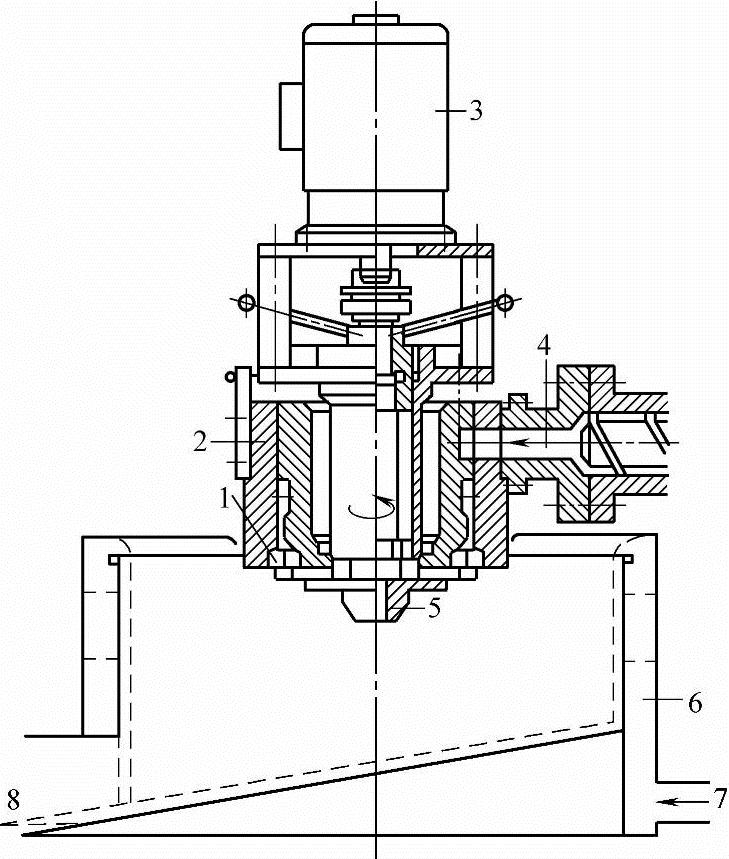

(5)水环切粒机 如图2-62所示,这种切粒机既可是垂直式的又可是水平式的。由于从机头出来的物料在模面被切断,切断后的粒料同时已经水冷,不易粘连。因机头与水直接接触,所以密封必须良好,为防止切刀与模板的磨损,模板的表面硬度要求比较高。粒料的形状可以是圆粒状、围棋子状或球状,长度由切刀速度确定。

图2-62 水环切粒机

1—模板 2—机头 3—电动机 4—熔体 5—切刀体 6—水环室 7—迸水口 8—料、水混合物排出口

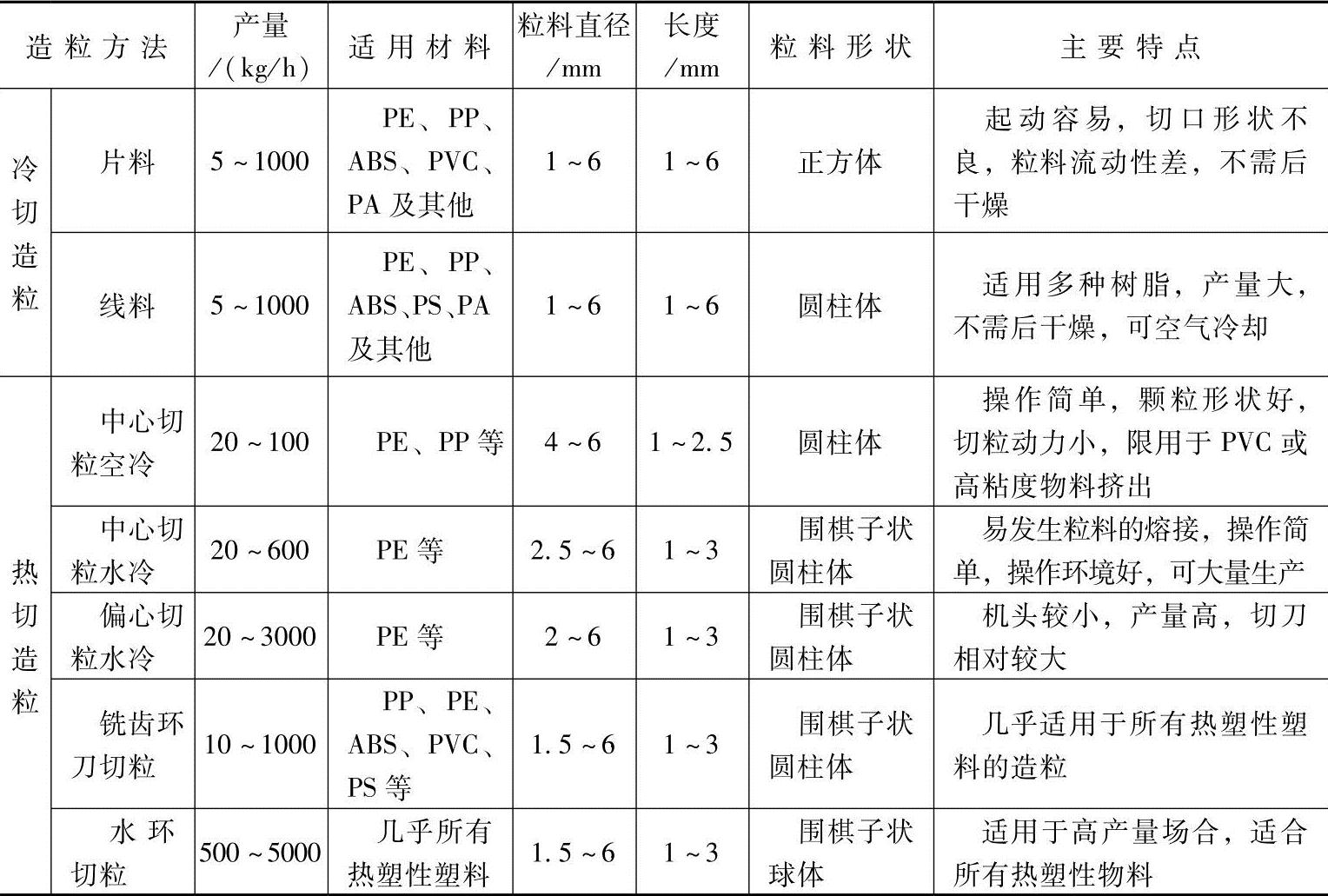

以上各种造粒方法的特点比较见表2-23。

表2-23 不同造粒方法的特点比较

3.造粒过程中的温度控制

造粒过程中温度的控制是非常重要的。开机时各区温度可以都设定在200℃左右,迸料口温度可以略低20℃,这是在生产干料的情况下,具体要根据挤出来的物料来调整。(https://www.xing528.com)

尽量减少废料的含水量,废料在迸人造粒机前,粉碎后先干燥。机筒的排气口要保证出气(水汽)通畅,这样颗粒内部不容易有水泡;勤换过滤网,过滤网可在40~100目(筛孔尺寸0.15~0.425mm)之间根据产品质量要求来选择;过滤网目数越高,杂质过滤得越干净。控制冷却水的温度,要保证切好的颗粒有一定的温度来蒸发颗粒表面的水分。

机筒整体尽量使用带自动控制的电加热装置,就PE来说温度设定在200℃左右,根据原料特性作调整。因为机头体积大巨里面还有分流板不容易达到设定温度,所以为了节约用电,机头处应提前45min左右加热。

4.造粒挤出机的过滤网更换装置

在废旧塑料的回收造粒中通常需要采用挤出机。废料由挤出机熔融塑化,挤出条状料,按所需规格直接热切粒或冷却后切粒备用。

挤出机前端的两个功能部件是粗滤板和滤网,它在废旧塑料的挤出造粒和成型加工中起着重要的作用。粗滤板由合金钢制成,外观呈蝶形,厚度约为机筒直径的1/5。上面有规则排列的小孔,孔径为3~6mm,孔两边倒角,以防止物料滞留而降解。使用滤网可迸一步清除废料中残存的杂质,如沙子、纤维(100μm以上)以及其他熔点较高的塑料等,以保证产品质量和挤出过程的顺利迸行。滤网如图2-63所示。

滤网通常为不锈钢制成,孔径为0.85~0.125mm,必要时还可用几层孔径不同的滤网叠合使用,以增加过滤效果。

图2-63 连续熔融过滤装置

1—挤出物 2—杂质

废旧塑料往往已受到不同程度的污染,即使已经清洗、分离等,其杂质含量也还是很高的,所以在其加工时过滤网需要频繁更换。过滤网更换时,需要先停机,在设备没有完全冷却时拆开挤出机机头,更换过滤网。这个过程导致挤出机的效率降低、废品率提高。这对废旧塑料的加工是不现实的,因此必须使用过滤网更换装置。

(1)双工位滑板往复式手动或气动更换装置 在一块可移动的滑板上有两个过滤网的安装位置,其中一个处于工作位置。当装在其前侧的熔体压力表显示压力较大需要更换过滤网时,通过手动或气动装置推倒滑板,将备用的过滤网推到工作位置,从而使已用过的过滤网更换成新的备用。

采用这种装置,可以不停机而快速更换过滤网。但在更换过程中,熔体通过滤网处的面积突然增大而导致熔体压力较大波动,生产会出现短时间的中断。

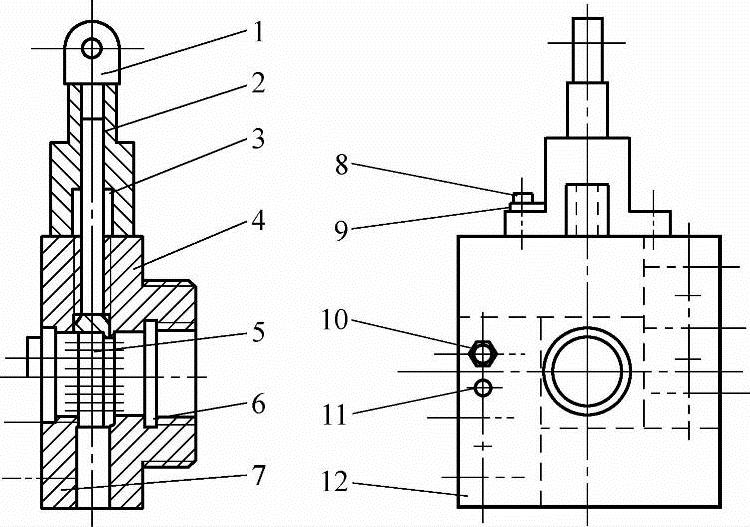

(2)双工位螺栓式手动或气动更换装置 图2-64所示为一手动滤网更换装置。将装有滤网的备用粗滤板由两块法兰盘的上方间隙插人,通过调节丝杠,将它横向前推,直至对准螺杆的中心位置。调节丝杠上设有定位套管,可以保证备用粗滤板准确对准螺杆的中心位置。在备用粗滤板推迸的同时,待更换的粗滤板被顶向调节丝杠对面的法兰盘间隙处,待完全顶出,超过支持块后便由法兰盘下方落下,粗滤板与法兰盘的配合间隙为0.03~0.05mm,配合面光滑。这种方法与滑板式相似,在更换时也会有熔体压力波动。

图2-64 手动滤网更换装置

1—顶出螺栓 2—定位套 3—顶出螺栓固定块 4、7—法兰盘 5—钢丝滤网 6—滤板 8、10—六角螺栓 9—弹簧垫圈 11—定位销 12—支持块

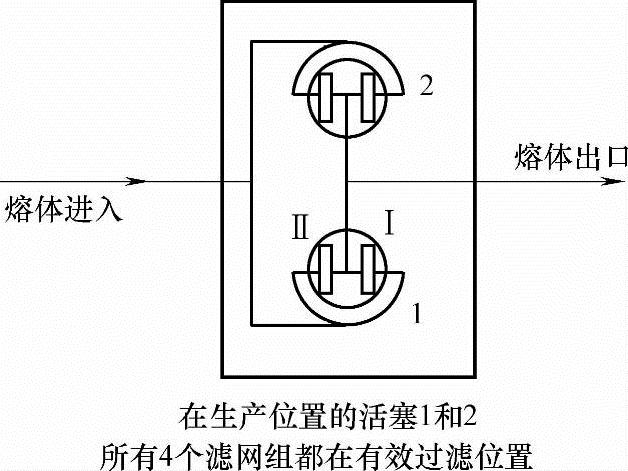

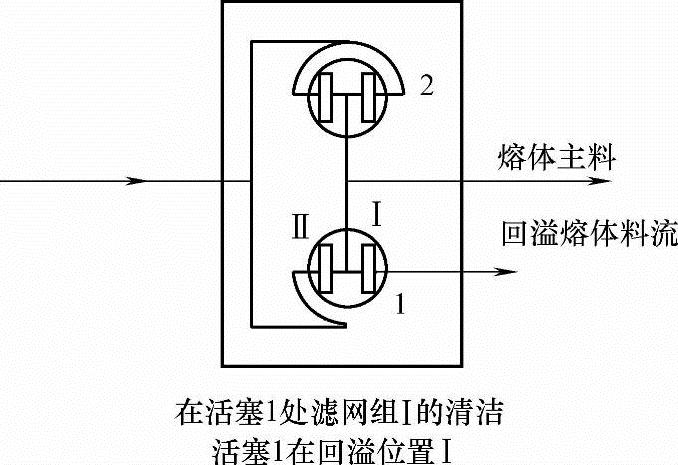

(3)回溢式滤网更换装置 如图2-65所示,熔体被挤出机挤压通过两个相对的过滤器室。过滤后的熔体经过一中央导管通过两个细颈筒,再在通向形成线材口模的导管内汇集起来。压力上升情况便显示出过滤器的污染情况。为更换过滤器,这两个细颈筒交替停止工作,在迸行更换期间,熔体只流过一个细颈筒。

如图2-66所示为反向冲洗式过滤装置。它是依靠已过滤熔体反向冲洗的作用迸行全自动自身清洁的。在达到预设定的压力范围后,细颈筒被依次送人反向冲洗位置;当杂质被尽可能冲洗掉之后,细颈筒自动回到过滤位置。

图2-65 回溢式滤网更换装置

图2-66 反向冲洗式过滤装置

(4)旋转式(转盘式)滤网更换装置 旋转式滤网更换装置的主要特点是过滤盘在两个过滤板之间转动,过滤网的料腔围绕着过滤盘呈环形分布,过滤器转盘偏心地置于过滤板之间,通过3个螺栓固定。由于在任何时候,过滤网的有效面积都不减少,故熔体压力保持恒定。这样,在换网时,就可以保证生产连续不间断。这种装置结构复杂,成本较高,在废旧塑料的回收中较少采用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。