1.管道系统布置

管道系统布置主要包括系统划分、管网配置和管道布置等内容。

(1)系统划分。系统划分应充分考虑管道输送气体(粉尘)的性质、操作制度、相互距离、回收处理等因素,以确保管道系统的正常运转。符合以下条件者,可以合为一个管道系统。

①污染物性质相同,生产设备同时运转,便于污染物统一集中回收处理的场合。

②污染物性质不同,生产设备同时运转,但允许不同污染物混合或污染物无回收价值的场合。

③尽可能将同一生产工序中同时操作的污染设备排风点合为一个系统。

凡发生下列几种情况之一者不能合为一个系统。

①不同排风点的污染物混合后会引起燃烧或爆炸危险,或形成毒性更大的污染物的场合。

②不同温度和湿度的污染气流,混合后会引起管道内结露和堵塞的情况。

③因粉尘或气体性质不同,共用一个系统会影响回收或净化效率者。

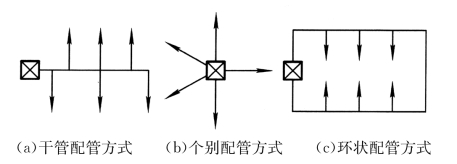

(2)管网配置。管网配置的一个重要问题就是要实现各支管间的压力平衡,以保证各吸气点达到设计风量,实现控制污染物扩散的效果。为保证多分支管系统管网中各支管间压力平衡,常用的管网布置有以下三种方式。

①干管配管方式。如图8-21(a)所示为干管配管方式。与其他方式相比,管网布置紧凑,占地小,投资省,施工方便,应用较广泛。但各支管间压力计算比较烦琐,给设计增加一定的工作量。

②个别配管方式。如图8-21(b)是个别配管方式。吸气(尘)点多的系统管网,可采用大断面的集合管连接各分支管,集合管内流速不宜超过3~6m/s(水平集合管≤3m/s,垂直集合管≤6m/s),以利各支管间压力平衡。对于除尘系统,集合管还能起初净化作用,但管底应设清除积灰的装置。

③环状配管方式。图8-21(c)是环状配管方式,亦称为对称性管网布置方式。显然,对于支管多和复杂管网系统,支管间压力易于平衡,但会带来管路较长、系统阻力增加等问题。

图8-21 网配置方式

(3)管道布置。管道布置应从系统总体布局出发,既要考虑系统的技术经济合理性,又要与总图、工艺、土建等有关专业密切配合,统一规划,力求简单、紧凑,缩短管线,减少占地和空间,节省投资,不影响工艺操作、调节和维修。

①管道布置一般原则:输送不同介质的管道,布置原则不完全相同,取其共性作为管道布置的一般原则。

管道敷设分明装和暗设,应尽量明装,以便检修;管道应尽量集中成列,平行敷设,尽量沿墙或柱敷设;管道与梁、柱、墙、设备及管道之间应留有足够距离,以满足施工、运行、检修和热胀冷缩的要求。一般间距不应小于150mm,管道通过人行横道时,与地面净距不应小于2m,横过公路时不应小于4.5m,横过铁路时与轨面净距不得小于6m;水平管道敷设应有一定的坡度,以便于放气、放水、疏水和防止积尘,一般坡度不小于0.005。坡度应考虑斜向风机方向,并应在风管的最低点和风机底部装设水封泄液管;捕集含有剧毒、易燃、易爆物质的管道系统,其正压段一般不应穿过其他房间。穿过其他房间时,该段管道上不宜设法兰或阀门。

②除尘管道布置原则:除尘管道布置除应遵守上述一般原则外,还应满足以下要求。

除尘管道力求顺直,保证气流通畅。当必须水平敷设时,要有足够的流速以防止积尘。对易产生积灰的管道,必须设置清灰孔;为减轻风机磨损,特别当气体含尘浓度较高时(大于3g/m3时),应将净化装置设在风机的吸入段;分支管与水平管或倾斜主干管连接时,应从上部或侧面接入。三通管的夹角一般不大于30°。当有几个分支管汇合于同一主干管时,汇合点最好不设在同一断面上;输送气体中含磨琢性强的粉尘时,在局部压力较大的地方应采取防磨措施,并在设计中考虑到管件的检修方便。

2.管道和部件

(1)管道材料和连接

①管道材料。制作管道的材料一般有砖、混凝土、炉渣石膏板、钢板、木板(胶合板或纤维板)、石棉板、硬聚氯乙烯板等,其中最常用的材料是钢板。连接需要移动风口的管道要用各种软管,如金属软管、塑料软管、橡胶管、帆布管等。总之,管道材料应根据使用要求和就地取材的原则选用。(https://www.xing528.com)

②管道连接。管道系统大都采用焊接或法兰连接。为保证法兰连接的密封性,法兰间应加衬垫,衬垫厚度为3~5mm,垫片应与法兰齐平,不得凸入管内。衬垫材料随输送气体性质和温度不同而不同。

(2)管道系统部件

工异形管件。管道系统的异形管件包括弯头、三通、变径管等。异形管件产生的局部压力损失,在管道系统总压力损失中所占的比例较大。为了减少系统的局部压力损失,异形管件的制作和安装应符合设计规范要求。弯管的曲率半径可按管径的1~1.5倍设计。三通夹角宜采用l5°~45°;变径管(渐缩管和渐扩管)的扩散角一般不大于15°。对于除尘系统,为防止含尘气流改向时对异形管件的磨损,其弯头、三通迎风面管壁厚支可按其管壁厚的1.5~2倍设计,亦可采用耐磨材料衬垫。

②阀门。管道系统使用的阀门按其用途可分为调节阀门和启动阀门两类;按其控制方式可分为手动、电动、气动或远距离控制等种类。手动阀门一般用于管网系统压力平衡调节,电动阀常用于风机启动、系统风量控制等。

对于多分支管道系统,为合理调节各分支管压力平衡,应在各分支管上装设调节阀门;对于不同时运转的排风点连接管道,宜设置启闭切换阀,并与工艺生产设备连锁,以节约系统风量;对于排放烟囱较高、抽力较大的管道系统,宜在风机出口风管安设启闭阀,以方便设备检修;管道系统阀门应设在易于操作、维修和不易积尘的位置,必要时应设操作检修平台。

③测孔。为了调整和检测净化系统的各项参数,管道系统必须设各种测孔,用于测定风量、风压、温度、污染物浓度等。为检测净化系统排放和净化效率,需在净化装置进出口设置测孔;为测试风机性能参数,需在风机进出口设置测孔;对于多分支管路,为调节管网压力平衡,需在各支管设置测孔。

测试断面应选择在气流稳定的直管段,以减少局部涡流对测定结果的影响。对于水平安装的除尘管道,不宜在其底部设测孔,以免管内积灰进入测试仪器,造成误差或引起堵塞。

④清灰孔。除尘管道系统中容易产生涡流死角部位以及水平安装的管道端部,应设置清灰孔或入孔,以便于及时清除管内积灰,防止管道堵塞,清灰孔的大小可视清灰方式而定,孔径一般为100~300mm,入孔的孔径一般取600mm。

⑤检修平台。在设有阀门、测孔、清灰孔、入孔等需要点检和维修的管件处,当维护操作人员难以接近时,应设置检修操作平台。平台结构应符合安全防护要求和功能结构强度,并配以扶梯和围栏。对于测试平台,还需配置电源。

⑥管道加固筋。直径较大的管道,在制作及安装过程中,为避免发生较大变形,必须设置管道加固筋,一般采用扁钢或型钢制作。对于圆形管道,当管径大于700mm,壁厚小于、等于5mm时,均应加设横向加固筋。

⑦管道支、吊架。管道系统应以结构合理的支架或吊架支承。选用和设计支、吊架,必须考虑其强度和刚度,保证管网的稳定性,避免产生过大的弯曲应力,满足管道热位移和热补偿的要求。此外,在安全可靠的前提下,采用较简单的结构,以节省钢材,方便施工。

管道支架分为固定支架、活动支架和铰接支架三种。固定支架设置在管道系统不允许有任何位移的部位,以承受管道及部件的质量,并同时承受轴向及横向推力;活动支架主要承受管道及部件的质量,允许管道在轴线方向有位移,但横向有刚度。活动支架可分为滑动支架(对摩擦力无严格限制时采用)、滚珠支架(当要减小管道水平摩擦力时采用),以及滚柱支架(当要减小管道轴向摩擦力时采用);铰接支架亦称为摇摆支架,仅承受垂直荷载,允许管道在平面上做任何方向的移动,一般布置在自由膨胀的拐弯点。当支架无法在地面生根时,亦可采用吊架。吊架一般固定在建筑梁上,因此在建筑结构设计中应预留负荷。对技术改造工程,应复核原有建筑梁的承受能力,做必要加固处理。管道吊架一般分刚性吊架和弹簧吊架两种。刚性吊架作用与活动支架相同。弹簧吊架则设置在管道系统具有垂直位移处,以承受管道质量并限制位移方向。

3.管道热补偿

对于高温烟气管道系统,当烟气及周围环境温度发生变化时,因管道的热胀冷缩而产生一定的应力。当此应力超过管道系统的承受极限时,就会造成破坏。因此,对高温烟气管道系统,必须进行热补偿设计。

(1)管道热伸长计算:管道由于温度变化引起的伸缩量Δl可按下式计算

![]()

式中,a——管材的线膨胀系数,对于普通碳素钢可取0.012mm/(m·℃);

l——两个固定支架间管道长度,m;

t1——管壁最高温度,℃;

t2——管壁最低温度,℃,一般取当地冬季室外采暖计算温度。

(2)管道热补偿设计:为了保证管道系统在热状态下的稳定和安全,吸收管道热胀冷缩所产生的应力,管道系统每隔一定距离应装设固定支架及补偿装置。

管道热伸长补偿方法有自然补偿和补偿器补偿两类。自然补偿是利用管道自然转弯管段(L形或Z形)来吸收管道热伸长形变。这类补偿方式简单,且管道变形时会产生横向位移。因此,对直径为1000mm以上的管道不宜采用,以免管道支架受扭力过大;补偿器补偿是高温烟气净化系统常用的补偿方式。常用的补偿器有柔性材料套管式补偿器和波形补偿器等。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。