1.电除尘器的类型

根据电除尘器的不同结构特点,可以产生不同的分类方式。

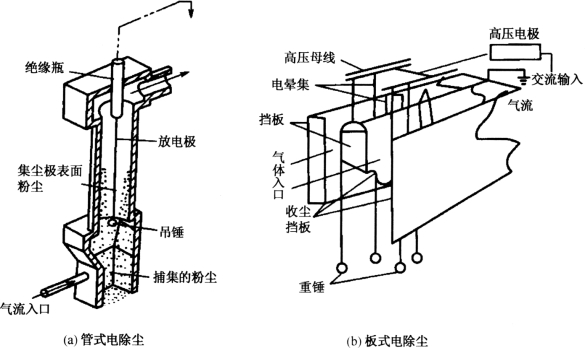

(1)按集尘极形状分类。按集尘极形状可分为板式和管式,如图4-24所示。

图4-24 管式和板式电除尘示意图

板式电除尘器是在一系列平行的集尘电极板构成的通道之间设置放电电极。两极板之间的通道宽度一般为200~400mm。长、宽、高等几何尺寸灵活,通道数由几个至几十个或上百个,高度2~12m,长度可依据不同要求设计。板式电除尘器清灰方便,制作安装较容易,是工业中应用最为广泛的形式。

管式电除尘器就是在金属圆管的中心放置电极,圆管的内壁为收尘表面。管径一般为150~300mm,长2~5 m。由于单管处理的烟气量很小,经常使用多管并列设置,为节省空间和材料也可采用六角形(蜂房形)排列,适于处理气量较小或含雾滴的含尘气体。

(2)按气流方向分类。按气流方向可分为立式和卧式。

在立式电除尘器中,气流通常由下而上流动;通常做成管式,具有占地面积小,捕集效率高的优点。因其上部敞口,对爆炸性粉尘有利。

在卧式电除尘器中,气流沿水平方向通过。卧式电除尘器可分电场供电,容易实现对不同粒径粉尘的分离,有利于提高总除尘效率,且安装高度比立式电除尘器低,操作和维修方便。在工业废气除尘中,卧式电除尘器是应用最广泛的一种。

(3)按荷电和集尘区域的布置不同分类。按荷电和集尘区域的布置不同可分为单区和双区。

单区电除尘器的荷电与分离在同一区域,构造简单,应用广泛。

双区电除尘器分为荷电区与分离区,粉尘先在荷电区带电后再进入分离区,常用于送风空气的净化。

(4)按清灰方式可分为湿式与干式。湿式电除尘器使用喷雾、淋水或溢流等方式在收尘极表面形成一流动水膜,将粉尘带走。由于水膜的作用避免了二次扬尘,除尘效率很高。但由于有泥浆产生,需要二次处理。管式除尘器一般采用湿式清灰。

干式电除尘器是利用机械振打或刷子清扫使粉尘落入灰斗。这种方式便于粉尘的回收利用,但是振打清灰可能产生二次扬尘,导致除尘效率降低。

2.电除尘器的构造

虽然电除尘器种类繁多,但从结构上看,可以分为本体和供电装置两大部分。电除尘器本体一般由放电电极、集尘电极、振打清灰装置、气流分布装置、外壳等组成。

(1)放电电极是电除尘器的主要部件之一,它直接影响除尘器的效率。一些常用的电晕电极分类如下。

①圆形电极是电除尘器最早使用的一种形式。圆形放电电极的放电强度与其直径成反比,直径越小,放电强度越大。但考虑振打等对机械强度的要求及火花放电对电极线的损伤,直径不能太小。一般采用直径为2~3 mm的镍铬线。

②星形电极由4~6mm普通钢冷拉而成,一般扭成麻花形,有助于保持导线的平直并加大锐边的长度,从而提高放电电流。星形电极由于在其四角上曲率半径小,在保证必要的放电强度下具有足够的机械强度,大大减少了断线的可能性。

③锯齿电极是点状放电电极,一般采用厚1.5 mm、宽6~7mm的钢带做成。这类电极的放电性能好,不易断线。由于是片状,断线时只倒向放电线框架平面内,不会倒向集尘电极造成短路。

④芒刺电极也属于点状放电电极。种类较多,如芒刺角钢、针刺线、R—S线等。一般来说,芒刺电极的起晕电压低,放电强度强,不易断线。

电晕线与电晕线之间的距离对放电强度也有很大影响。间距太大会减弱放电强度,太小也会因屏蔽作用减弱放电强度。其最佳线间距一般为200~300mm。

(2)集尘电极。集尘电极是电除尘器的主体结构,有很多不同的形式,对板式电除尘器来说,大致可分为三类。

①平板式电极包括网状电极、棒帏式电极等。

②箱式电极包括鱼鳞板式、袋式电极等,其中袋式电极用于立式除尘器。

③型板式电极是用1.2~3.0mm钢板制成一定断面形状的电极,常用的有C形、Z形、CS形、波浪形等。(https://www.xing528.com)

极板之间的间距称为板间距或通道宽度,与工作电压和极板的高度有关,常规电除尘器的板间距一般为200~350mm。早期倾向于窄间距,目前几乎都采用300mm宽的板间距,对应的电压为60~70kV。近年来提出宽间距电除尘器,通道宽为400~1000mm,相应的电压高为80~200kV。

由于设备的大型化,除增加通道数外,极板的高度也在增加,已经由早期的6m增加到现在的12m或更高。

集尘电极对电除尘器的性能影响极大,对集尘电极的设计应考虑以下因素。

①消耗金属少。集尘极板是主要的金属消耗者,因此降低极板的金属消耗意义重大。不同类型的极板消耗金属不同,其中箱式电极耗钢量大,是型板电极的2.3~2.8倍,而且结构复杂,目前除特殊需要外,已很少使用。

②防止二次扬尘。在气流的冲刷下,特别是在振打时,已经沉积在集尘板上的粉尘可能会重新扬起而返回气流中,降低除尘效率。平板型电极防止二次扬尘的性能最差,只适用于气流速度很低的情况,故很少采用。箱式电极在振打时可以使粉尘落入袋内,避免了二次扬尘,但其消耗钢材太多,因而逐渐被型板电极所取代,型板电极的两端有槽沟,在气流通过时,可在表面处形成涡流区,使粉尘不直接受主气流的冲刷,减少二次扬尘。

③振打性能好。振打性能好的意义在于要在较小的振打力下使板面各点都能获得足够的振动强度,而且尽可能均匀。振打性能可以通过测定振打加速度的均匀性来评价,CS形板电极振打性能较好。

④电场分布均匀。集尘板表面的电场强度和电流密度分布应尽可能均匀。显然平板电极的电场分布非常不理想,因此目前有的采用ZT形电板。ZT型电极接近于理想的电流分布,振打性能也好,但在防止二次扬尘方面不如Z形和C形等电极。

⑤机械强度和制造安装精度。机械强度表现在刚度、耐高温和耐腐蚀方面,细长的电极需要足够的强度才不至于扭曲。型板电极靠预制的沟槽维持强度,棒帏式电极在防止高温变形方面具有良好的特性,尽管二次扬尘的性能较差,但在一些高温的场合仍然有所应用。

由于极板的歪曲和间距不均匀会导致工作电压降低和效率下降,因此不仅是对极板的机械强度要求高,对极板的制造和安装精度要求也很高。电极间距的安装误差应小于5%。

(3)振打清灰装置。当集尘板沉积的粉尘达到一定厚度时,电气条件恶化,影响除尘效率。例如,集尘板上积灰10mm时,有效驱进速度只有粉尘厚1 mm时的60%,因而必须及时清灰。

电除尘器的清灰方式有两种:湿式清灰和干式清灰。湿式清灰采用喷雾或溢流水冲洗集尘板,使其表面有一水膜,粉尘随时随水膜流下。湿式清灰基本避免了二次扬尘,不会产生反电晕,除尘效率较高。但湿式清灰电除尘器发展较慢。

干式清灰主要是通过振打装置将收尘电极上沉积的粉尘层振落到灰斗中。振打方式主要有摇臂锤振打、顶部振打和电磁振打等。目前主要采用摇臂锤振打方式。

振打周期对除尘效率的影响在于清灰时能否使脱落的尘块直接落入灰斗。周期太短,粉尘来不及在极板上聚集足够的厚度,以至于振打时造成大量二次扬尘,降低除尘效率。周期太长时,极板上沉积的粉尘太厚,影响除尘器的除尘性能,也使除尘效率降低。因此,振打周期有一个最佳范围。此外,对串联的多个电场的除尘器,振打周期要分别设定。顺气流方向第一个电场的振打周期要短,而最后一个电场要长。

(4)气流分布装置。电除尘器中气流分布的均匀性对除尘效率有很大的影响,当气流分布不均时,在流速低处所增加的除尘效率远不足以弥补流速高处效率的降低,因而总效率降低。

气流分布均匀程度主要依靠正确选择管道断面与除尘器断面的比例,以及设置气流分布装置来达到。一般是在除尘器电场之前设1~3道气流分布板,有时在出口也设一道分布板。

增设气流分布装置,会增加除尘器的阻力,但由于改善了气流的湍流程度,又会使阻力降低,因此设计中可以不考虑阻力的增减。

常用的气流分布板有如下几种。

①圆孔板。实际常用孔径如40~60mm,开孔率一般为50%~60%,设置多块板时,间距不小于孔距的5~10倍。

②百叶形。优点是可以根据实测的气流分布情况,在现场调节百叶板的角度。

③X形。可用于开口比(管道断面与除尘器断面的比例)高达15的除尘器。而圆孔板只适用于开口比1~7.5的除尘器。

电除尘器在正式投入运行前,必须检查并调整气流分布情况。

(5)外壳。电除尘器的外壳结构主要有箱体、灰斗、进出口风箱及框架等组成。一般横截面大于10m2的电除尘器多设计成户外式,因此除考虑自身强度外,还要考虑风霜雨雪等外部附加负载。

对外壳的要求有以下几个方面。

①严密。若漏风量大,则由于风量增加使风机负荷增加,同时使电场内流速增加,降低除尘效率。漏风还会使烟气局部冷却到露点以下,产生水雾,腐蚀设备。一般而言,国外产品漏风率控制为2%~3%。

②保温。对高温烟气,外壳需要保温以保证烟气温度高于露点15℃~20℃。

③防腐。如对硫酸雾烟气需用铅板作为壳体。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。