高炉煤气洗涤废水是炼铁厂的主要废水,每生产1t铁会产生3~20m3的废水,其中的主要污染物为烟尘、无机盐及少量的酚、氰等有害物质,其处理目的主要是达到水的回用,为此需要进行悬浮物去除、水质稳定、冷却处理等工序。目前我国多数大型炼铁厂在废水中投加混凝剂,沉淀池采用辐流式,沉淀污泥经过浓缩和过滤脱水后成为滤饼,可作为烧结原料。处理后的废水可循环使用,若外排,需要去除氰化物。

3.3.2.1 高炉煤气洗涤废水来源

从高炉顶引出的煤气,一般温度在350℃以下,含尘量(标准状态下)为5~60g/m3。煤气要经过洗涤、降温才能使用,其中除含有大量灰尘外,气体组成(体积分数)大约是:CO为23%~30%,CO2为9%~12%,N2为55%~60%,H2为1.5%~3%,O2为0.2%~0.4%,烃类为0.2%~0.5%,以及少量的SO2、NOx等。荒煤气先经过重力除尘,去除大颗粒的灰尘,含尘量大大减少,此时煤气含尘量一般已降到常压高炉约为12g/m3,高压高炉不大于6g/m3,然后进入煤气洗涤设备,经过清洗后煤气温度应小于45℃,其含尘量(标准状态下)应小于10mg/m3。煤气的洗涤和冷却是通过在洗涤塔和文氏管中水、气对流接触而实现的,由于水与煤气直接接触,煤气中的细小固体杂质进入水中,水温随之升高,一些矿物质和煤气中的酚、氰等有害物质也被部分地溶入水中,形成了高炉煤气洗涤水。两种常用的高炉煤气洗涤系统及其基本组成如下:

(1)洗涤塔—文氏洗涤器—减压阀;

(2)文氏洗涤器—文氏洗涤器—余压发电装置。

高炉的炉顶冶炼有高压和常压之分。现代化大高炉炉顶煤气压力都在0.19MPa以上。为了有效地利用余压,应设置余压发电装置。当设有余压发电装置时,洗涤系统对水温要求不严,从而引起对洗涤水处理流程的重大变化。其原因如下所述。

A 煤气洗涤水循环系统

高炉煤气洗涤水系统一般应设置烟气除尘、污水沉淀、水的冷却、水质稳定、污泥脱水和系统监控等设施。

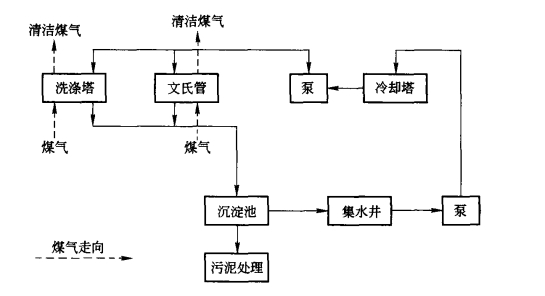

为保证循环率达到95%以上,一般新建高炉煤气湿式除尘系统采用的是先进的用水量少的双文氏管串联洗涤工艺,其工艺流程见图3-20。

图3-20 双文氏管串联洗涤工艺

用双文氏管串联供水再加余压发电的煤气净化工艺中,高炉煤气的最终冷却不是靠冷却水,而是在经过两级文氏管洗涤之后,进入余压发电装置的,在此过程中,煤气骤然膨胀降压,煤气自身的温度可以下降20℃左右,达到了使用和输送、贮存时的温度要求。所以清洗工艺对洗涤温度无严格要求,可以不设置冷却塔。但没有高炉煤气余压发电装置的两级文氏管串联洗涤系统,仍要设置冷却塔。

采取洗涤塔、文氏管和减压阀组成的并联供水系统,应设置冷却塔,以保证洗涤水供水温度不高于35℃,工艺流程见图3-21。

图3-21 洗涤塔、文氏管并联供水洗涤工艺流程

串联供水洗涤工艺比并联供水洗涤工艺用水量小。双文氏管串联供水加余压发电煤气净化工艺每1000m3煤气(标准状态下)耗水1.6m3,而并联供水洗涤工艺每1000m3煤气(标准状态下)耗水4.3m3。

B 洗涤水的供水温度控制

煤气洗涤水的温度与煤气质量、热风炉的热风温度乃至高炉的生产都是相关的。实践证明,水温高时,洗涤器内的饱和蒸汽压也高,这时水的表面张力小,有利于湿润煤气中的尘粒并把它们捕捉起来,于是除尘的效果就好一些。而水温低,相应的效果就差些。因此,对一级洗涤器的供水水温应适当高些。

从处理洗涤污水的角度分析,水温高时,溶解在水中的CO2就会少些,根据重碳酸盐在水中的溶解平衡关系,水中的重碳酸盐含量会减少,这样就减轻了处理洗涤废水的负荷。由此看来,在第一级洗涤器内,供水温度高些是有利的。第二级洗涤器内,供水仍然起着除尘和冷却煤气两个作用。但经过第一级洗涤后,进入第二级洗涤器时,煤气已经比较干净而且不太热,如果没有余压发电装置的煤气洗涤流程,经过第二级洗涤后的煤气就将被使用,其供水温度应低些,故应该由冷却塔来控制水温。

在清洗和冷却煤气的过程中,产生了大量的洗涤废水,主要来源于洗涤塔和文氏洗涤器。洗涤塔是一个圆柱形的钢筒,筒内装有若干层喷嘴,筒内的煤气自下而上流动,水则自上而下喷淋,在气水两相接触中,达到除尘和冷却煤气的目的。洗涤后的污水汇集在塔的下部,通过水封连续地排出。文氏洗涤器由文氏管和灰泥捕集器组成。设在文氏管喉口处的喷嘴向喉口喷水,煤气在流经喉口时速度很快,水滴在高速煤气流剧烈撞击中被雾化,使气水两相充分接触,从而达到除尘和冷却煤气的目的。洗涤后的废水汇集在灰泥捕集器里,通过水封连续排出。减压阀为防止阀板积尘,需要不断用水冲洗,冲洗后的废水汇集在脱水器的下部,通过水封连续排出。

C 高炉煤气洗涤废水特点

由洗涤塔—文氏洗涤器—减压阀组成的洗涤系统,每清洗1000m3煤气(标准状态下),其用水量依次为3.5~4.5m3、0.5~1.0m3、0.24~0.27m3。该系统的污水排放总量约为用水总量的98%。由一级可调文氏洗涤器—二级可调文氏洗涤器—余压发电装置组成的洗涤系统,当文氏洗涤器串联供水时,每清洗1000m3煤气(标准状态下),所需用水量为1.6~2.0m3,其污水量约为用水总量的97%。当文氏洗涤器并联供水时,其总用水量约为串联供水的2倍。高炉煤气洗涤污水的成分很不稳定。不同高炉或即使同一座高炉在不同工况下产生的煤气洗涤污水,其成分的变化也很大。污水的物理化学性质虽与原水有一定关系,但主要还是取决于高炉炉料的成分及状况、炉顶煤气压力、洗涤用水量以及洗涤水的温度等。当高炉100%使用烧结矿时,可减少煤气中的含尘量,并相应地减少由灰尘带进洗涤水的碱性物质。溶解在洗涤污水中的CO的含量与炉顶煤气压力以及洗涤水的温度有关,炉顶压力小,洗涤水温度高,则污水中的CO含量就少,反之亦然。另外,当炉顶煤气压力高时,煤气中含尘量相应减少,洗涤污水中的悬浮物含量也相对减少,而且粒度较细。(https://www.xing528.com)

3.3.2.2 高炉煤气洗涤水处理工艺

高炉煤气洗涤水处理工艺主要包括沉淀(或混凝沉淀)、水质稳定、降温(有炉顶发电设施的可不降温)、污泥处理四部分。

洗涤废水的沉淀处理方法可分为自然沉淀和混凝沉淀。攀枝花钢铁公司、湘潭钢铁公司和上海第一钢铁厂等的高炉煤气洗涤水均采用以自然沉淀为主的处理方法。莱芜钢铁厂高炉煤气洗涤废水过去靠两个D=12m的浓缩池处理,未达到工业用水及排放标准,后来改为平流式沉淀池进行自然沉淀,沉淀效率达90%左右,出水悬浮物含量(质量浓度)小于100mg/L,冷却以后水温约40℃,水的循环率达90%左右,处理后的废水基本可达标排放。

A 废水处理与水质稳定工艺

高炉煤气洗涤废水治理的基本原则应从经济运行、节约水资源和保护水环境三方面考虑,对污水进行适当处理,最大限度地予以循环使用。为保证高炉煤气洗涤废水循环系统正常运行,必须采取水质稳定措施,改革洗涤工艺,以干法净化代替湿法净化,减少用水量和废水排放量。

a 循环废水处理

如前所述,对于双文氏管串联煤气洗涤工艺,第二级洗涤器用过的水可不经过处理(如果第二级洗涤后的废水中,仍然含有大量悬浮物,也必须进行处理)直接用泵送至第一级洗涤器循环使用。而经第一级洗涤器用过的洗涤废水,则必须进行处理方能保证系统正常运行。是否将两级洗涤器用后的洗涤废水合并处理,需要具体研究。大量测定资料表明,不同工厂的高炉煤气洗涤水悬浮物的粒度和组成差别很大。即使同一工厂,污水悬浮物的粒度和组成也不一致。高炉煤气洗涤水中部分悬浮物的沉降速度比较缓慢,要求沉淀出水悬浮物含量小于150mg/L时,沉降速度宜按不大于0.25mm/s考虑,相应的沉淀池的水力负荷为1~1.25m3/(m2·h)。采用投加絮凝剂的混凝沉淀工艺,其沉淀池的水力负荷可适当提高,以1.5~2.0m3/(m2·h)为宜,相应的沉淀池出水悬浮物含量可小于1000mg/L。采用聚丙烯酰胺絮凝剂,可加速沉降过程。如果聚丙烯酰胺与铝盐或铁盐并用,可进一步提高悬浮物的沉降速度(可达3mm/s以上),水力负荷为2m3/(m2·h)时,其相应的沉淀池出水悬浮物含量仍可小于80mg/L。大、中型高炉煤气洗涤水净化,一般采用普通的辐流沉淀池。如果采用带絮凝池的沉淀池,效果更好。沉淀池应设机械排泥装置。

b 水质稳定

经过沉淀和冷却的水,直接在煤气洗涤系统中循环使用,往往会出现严重的结垢现象。炼铁厂高炉煤气洗涤系统中产生的水垢成分与冶炼用的原料有关。矿石不含锌时,垢的成分以Ca2+和Mg2+为主;当矿石含锌时,ZnO占40%~50%,Fe2O3占20%~25%,CaO和其他成分占25%~40%。从高炉顶引出的煤气具有一定的压力,在煤气洗涤过程中,上述成垢盐类和煤气中的CO2一起溶解在水中。CO2的溶解使水的pH值降低,上述成垢盐类在酸性条件下,达到溶解平衡。Zn是一种两性金属,在酸性条件下,其盐类的溶解度远远大于中性偏碱性条件下的溶解度,在大量CO2存在或加酸的情况下均是这样。洗涤污水在沉淀池中,只能除去悬浮杂质,而在冷却塔中,溶解在水中的CO2被吹脱,盐类物质的溶解平衡遭到破坏,大量超过其溶度积的部分被析出、结晶,形成水垢。解决水垢和腐蚀的方法即在污水进入沉淀池前加碱(一般加NaOH),提高污水的pH值,使其控制在7.8~8.5之间。在这种弱碱性的环境下,CO2溶于水所形成的弱酸得到中和,这样使得水中的 和

和 浓度升高,从而产生各种不溶性或微溶性的碳酸盐类,与悬浮杂质一道被沉积于沉淀池底。在沉淀池前还可以同时投加助凝剂或絮凝剂,以帮助去除悬浮杂质和成垢盐类。沉淀处理以后的水中再投加水质稳定剂,彻底消除水在循环过程中的结垢因素,实现高度循环供水。

浓度升高,从而产生各种不溶性或微溶性的碳酸盐类,与悬浮杂质一道被沉积于沉淀池底。在沉淀池前还可以同时投加助凝剂或絮凝剂,以帮助去除悬浮杂质和成垢盐类。沉淀处理以后的水中再投加水质稳定剂,彻底消除水在循环过程中的结垢因素,实现高度循环供水。

B 工艺流程

国内采用的工艺流程有如下几种,去除悬浮物多采用辐射式沉淀池,效果较好。

(1)石灰软化-碳化法工艺流程。洗涤煤气后的废水经辐射式沉淀池加药混凝沉淀后,80%的出水送往降温设备(冷却塔),其余20%的出水泵进入加速澄清池进行软化,软化水和冷却水混合流入加烟井,进行碳化处理,然后由泵送回煤气洗涤设备循环使用。从沉淀池底部排出泥浆,送至浓缩池进行二次浓缩,然后送真空过滤机脱水。浓缩池溢流水回沉淀池或直接去吸水井供循环使用。瓦斯泥送入贮泥仓,供烧结作原料。

(2)投加药剂法工艺流程。洗涤煤气后的废水经沉淀池进行混凝沉淀,在沉淀池出口的管道上投加阻垢剂,阻止碳酸钙结垢,同时防止氧化铁、二氧化硅、氢氧化锌等结合生成水垢,在使用药剂时应调节pH值。为了保证水质在一定的浓缩倍数下循环,应定期向系统外排污,不断补充新水,使水质保持稳定。

(3)酸化法工艺流程。从煤气洗涤塔排出的废水经辐射式沉淀池自然沉淀(或混凝沉淀),上层清水送至冷却塔降温,然后由塔下集水池输送到循环系统,在输送管道上设置加酸口,废酸池内的废硫酸通过胶管适量均匀地加入水中。沉泥经脱水后,送烧结利用。

(4)石灰软化药剂法工艺流程。本处理法采用石灰软化(20%~30%的清水)和加药阻垢联合处理。由于选用不同水质稳定剂进行组合配方,可达到协同效应,增强水质稳定效果。

(5)排污水处理。不论采用哪一种循环水处理方法,即使达到95%以上的循环率,高炉煤气洗涤循环水系统中也总有一定的排污产生。对排污水的处理,首先应在炼铁厂或整个钢铁厂中找到不外排的综合治理办法,如直接排入冲渣系统作补充用水等。如果厂内无法综合利用这一部分排污水时,必须严格处理后排放,主要是去除其中的氰化物。

(6)污泥处理。

1)一般污泥处理。高炉煤气洗涤水在沉淀处理时,沉淀池内积聚了大量的污泥。污泥的主要成分是铁的氧化物和焦炭粉。这些污泥如果不加处理任意弃置,既浪费资源又给环境带来严重污染。通过污泥处理,可以回收含铁分很高的、相当于精矿粉品位的有用物质,国内外的炼铁厂都十分注意对这部分污泥的处理和利用。常用的处理方法是用泥浆泵抽取沉淀池下部的污泥,送至真空过滤机脱水,然后将脱水后的泥饼运至烧结厂,作为烧结矿的掺和料加以利用。真空过滤机的滤液返回到沉淀池再处理。

2)含锌污泥处理。在结垢物质中,有时ZnO的含量很高,说明洗涤水中有时含有锌。洗涤污水处理后,水中ZnO大部分转移到污泥中,最终进入脱水后的泥饼中。由于烧结和高炉对入炉中的锌含量有一定的要求,锌一方面与耐火材料发生化学反应并侵蚀之;另一方面,附着在高炉内壁的耐火材料上形成“结瘤”,极易损坏高炉内的耐火砖。高炉内耐火材料的损坏意味着缩短高炉寿命,因此高炉对于其原料烧结矿中的锌含量有比较严格的要求,从而对作为掺和料的回收污泥的锌含量也就有一定的要求。一般要求回收污泥的锌含量应小于1%。为此,世界上不少大型高炉都在纷纷增加污泥脱锌设施,我国宝钢1号高炉也有这种设施。所谓脱锌设施,就是将沉淀池污泥中的锌与铁进行分离的装置。

脱锌的原理是利用铁和锌密度的不同,把沉淀池的污泥浆充分搅拌,以一定的浓度将其送入压力式水力旋流器,当铁和锌的混合泥浆沿切线方向进入旋流器时,密度较大的含铁泥浆下降到旋流器底部,并通过一定的方式,使其在受控的条件下流出来;密度较小的含锌泥浆,则汇集到旋流器底部,并通过一定的方式,使其在受控的条件下溢流出去,经过旋流器的分离作用,分别获得铁和锌。经一级旋流分离,可使脱锌率达到70%。如经三级分离,则脱锌率可达90%以上。分离后的含铁和含锌的泥浆,分别进行脱水处理,含铁泥饼送至烧结厂,含锌泥饼另外开发利用。脱锌和过滤脱水后的滤液以及冲洗水,都应返回到沉淀池再处理,不应随意外排。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。