3.3.1.1 焦化废水的分类及来源

焦化废水主要分为两类:一类是来自化工产品的回收、焦油等车间,主要是蒸馏氨水、煤气水封溢流水和冷凝水、冲洗设备和地面用水以及焦油车间排水等,就是通常所说的含酚废水。这部分水中含有大量的酚和悬浮物、氨及其化合物、氰化物、硫氰化物、油类等多种有毒物质,必须经过处置方可外排。另外就是熄焦污水,主要含有大量的悬浮物,经沉淀处理后可循环使用,也可用于地面抑尘。

据统计,焦化厂排出的含酚废水总量每吨干煤约为0.28~0.3t。以生产1t焦炭计算,约产生0.25~0.30t的含酚废水。焦化厂的含酚废水中,含有各种有机物和无机物,多达70多种有害物质,对人、水源、鱼类、水生物和农作物都有害,不能直接外排,必须经过治理后才能排放。

焦化废水来源与钢铁工业中的其他行业不同,主要有三个方面:首先是装入炼焦炉煤的水分。炼焦煤中的水分是煤在高温干馏过程中,随着煤气逸出、冷凝形成的。煤气中有成千上万种有机物,凡能溶于水或微溶于水的物质均在冷凝液中形成极其复杂的剩余氨水,这是焦化废水中最大的一股废水。其次是煤气净化过程中,如脱硫、除氨和提取精苯、提取萘和粗吡啶等过程中形成的废水。再次是焦油加工和粗苯精制中产生的废水,这股废水数量不大,但成分复杂。

3.3.1.2 焦化废水的处理方法

焦化废水含有高浓度的酚和其他污染物,因为酚是一种重要的化工原料,因此必须在进行必要的预处理后,进行酚的回收。回收酚以后的污水要进行二级处理,以达到达标排放的目的。然后视具体情况进行深度处理,以提高出水水质。

焦化污水的预处理的目的是去除水中的苯、焦油等生化处理有害的物质,通常包括水的均和、吹脱(以除去氮)、除油。

除油主要采用重力沉降法和过滤法。重力沉降法多采用各种类型的沉淀池,密度低于水的清油浮在水面,而密度较大的焦油沉于池底。一般重力沉降法的效率可达到70%,而对于污水中粒径较小的焦油,一般可采用过滤法进行处理,滤料可使用重焦油、炉渣、铁屑、焦炭等。

高浓度含酚废水中酚的回收目前较常用的方法是溶剂萃取法和汽提法。萃取法脱酚的主要优点是处理量大、脱酚效率高,目前得到了广泛的应用。在萃取法中,萃取剂的选择是一个关键因素,进行广泛研究和实际应用的萃取剂包括苯、清油、醋酸丁酯、异丙醚、磷酸三甲酚、苯乙酮等。蒸汽脱酚法适用于挥发酚含量较高的污水(一般在1000mg/L以上),主要优点是处理量大、回收酚的质量好,但是回收效果较差。蒸汽脱酚法是利用水酚间的沸点差加热,将污水中的挥发酚蒸发到蒸汽中,然后用氢氧化钠溶液与蒸汽中的酚作用生成酚钠而进入液相。

一般高浓度含酚污水经过脱酚处理后,仍需要进行二级生化处理。焦化污水的二级处理主要采用活性污泥法,水中酚、氰、油、BOD均能得到有效的控制,但COD仍然较高,一般在300~700mg/L,远远不能满足排放要求,是目前冶金工业污水处理中的一个难题。主要原因是焦化污水中存在大量的苯、甲苯、二甲苯、二联苯、吡啶和甲基吡啶、联苯、烷基吡啶等,这些有机物难以生物降解。某些有毒物质浓度较高时会抑制生化处理过程中的微生物的生长。此外,焦化污水中的NH3—N也比较难以去除,比较经济的去除污水中NH3—N的方法是生物脱氮法,目前尚处于试验研究阶段。

3.3.1.3 焦化酚氰污水的处理和利用

焦化酚氰污水的处理技术有:

(1)活性污泥法。我国自1960年陆续建起了一批以活性污泥法处理焦化废水的工程,由于焦化废水成分复杂,含有多种难以生物降解的物质,因此,在已建的活性污泥法处理工程中,大多数采用鼓风曝气的生物吸附曝气池,少数采用机械加速曝气池。近几年来,有的新建或改建成了二段延时曝气处理设施。由于活性污泥法的处理工艺有多种组合形式且所采用的预处理方法也有较大差异,因而其处理流程和设计、运行参数也不尽相同。一般情况下,活性污泥法处理焦化含酚废水的流程是:废水先经预处理——除油、调匀、降温后,进入曝气池,曝气后进入二次沉淀池进行固液分离,处理后废水含酚质量浓度可降至0.5mg/L左右,废水送回循环利用或用于熄焦,活性污泥部分返回曝气池,剩余部分污泥进行浓缩脱水处理。活性污泥处理的关键是保证微生物正常生长繁殖,为此须具备以下条件:一是要供给微生物各种必要的营养源,如碳、氮、磷等,若以BOD5代表含碳量,一般应保持BOD5∶N∶P=100∶5∶1(质量比),焦化废水中往往含磷量不足,一般仅0.6~1.6mg/L,故需向水中投加适量的磷;二是要有足够的氧气;三是要控制某些条件,如pH值以6.5~9.5、水温以10~25℃为宜。另外,应将重金属离子和其他破坏生物过程的有害物质严格控制在规定的范围之内,以保证微生物生长的有利环境。

(2)生物铁法。生物铁法是在曝气池中投加铁盐,以提高曝气池活性污泥浓度,充分发挥生物氧化和生物絮凝作用的强化生物处理方法。生物铁法已被国内普遍用于焦化废水的处理。

由于铁离子不仅是微生物生长必需的微量元素,而且对生物的黏液分泌也有刺激作用。铁盐在水中生成氢氧化物与活性污泥形成絮凝物共同作用,使吸附和絮凝作用更有效地进行,从而有利于有机物富集在菌胶团的周围,加速生物降解作用。该法大大提高了污泥浓度,其质量浓度由传统活性污泥法的2~4g/L提高到9~10g/L,降解酚氰化物的能力也大大加强。当氰化物的质量浓度在高达40mg/L条件下,仍可取得良好的处理效果,对COD的降解效果也较传统方法好。该法处理费用较低,与传统法相比,只是增加一些处理药剂费。

生物铁法工艺包括三个部分:废水的预处理、废水的生化处理和废水的物化处理。废水预处理包括重力除油、均调、气浮除油。此工序的目的在于通过物理方法去除废水中的焦炭微粒、煤尘、焦油和其他油类。这些被除去的污染物对活性污泥中的微生物有抑制和毒害作用。

废水的生化处理过程包括一段曝气、一段沉淀、二段曝气、二段沉淀。这是生物铁法的核心工序。由鼓风机供给曝气池中的好氧菌足够的空气,并使之混合均匀,这样含有大量好氧菌和原生动物的活性污泥对废水中的溶解状和悬浮状的有机物进行吸附、吸收、氧化分解,从而将废水中的有机物降解成无机物(CO2、H2O等)。经过一段曝气池降解的废水和污泥流入一段二沉池,将废水与活性污泥分离。上部废水再流入二段曝气池,对较难降解的氨氮等进一步降解。一段二沉池下部沉淀的污泥再回到一段曝气池的再生段,经再生后进入曝气池与废水混合,多余污泥通过污泥浓缩后混入焦粉中供给烧结配料用。二段曝气池、二段沉淀池的工况与一段相仿,二段生化处理可使活性污泥中的微生物菌种组成相对较为单纯,能处理含不同杂质的废水。(https://www.xing528.com)

废水的理化处理工艺流程包括旋流反应、混凝沉淀和过滤等工序。经过二段生化处理后的废水还含有较高的悬浮物,为此,又让二段二沉池上部的废水自流入旋流反应槽,再投加适量的FeCl3混凝剂,经混合后流入混凝沉淀池,经过沉淀后的上部废水自流入吸水井,再经泵将水送至单阀滤池,过滤后再外排或回用。

(3)炭-生物法。目前,国内一些焦化厂生化处理装置由于超负荷运行或其他原因,处理后的水质不能达标,炭-生物法是在原传统的生物法的基础上再加一段活性炭生物吸附、过滤处理。老化的活性炭采用生物再生。

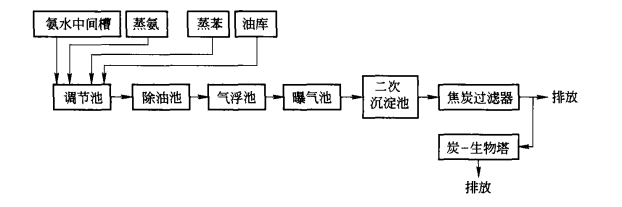

某钢铁总厂焦化厂的废水处理分两个部分:一是普通生化处理装置;二是继生化处理后的炭生物法处理装置。生化处理后废水中污染物尚未达到排放标准,采用了炭-生物法进一步处理而提高废水的净化程度。其废水处理工艺流程如图3-18所示。

图3-18 焦化厂酚氰废水炭-生物法治理工艺流程

在实际运行中,生化处理装置的运行情况直接影响到炭-生物法的处理效果。除负荷变化外,开始时需要用生化处理的活性污泥,可缩短其挂膜驯化时间;投入运行后则应减少生化处理中的活性污泥对炭-生物法的影响,改善炭-生物塔进水水质。

炭-生物法中的生物膜的新陈代谢,也会因生物膜脱落而增加阻力,所以,要定时反冲洗。为减少阻力和堵塞,炭-生物塔宜采用升流膨胀床。

该工艺简便,操作方便,设备少,投资低。由于炭不必频繁再生,故可减少处理费用。对于已有生物处理装置处理后水质不符合排放标准的处理厂,采用炭-生物法进一步处理以提高废水净化程度也是一种有效的方法。

对于提高焦化废水处理效果,其主要途径是减少污泥负荷。减少污泥负荷有两种方法:一是提高曝气池污泥浓度;二是加大曝气池容积。对于后者,要再加大曝气容积一般很难达到,而提高曝气池污泥浓度一般较容易达到。国内外均有一些强化生化处理方法,如流化床法、深井曝气法等。在曝气池中投加硬质和软质填料和在曝气池中投加活性炭法等,因其处理费用较高,很难在中小型焦化厂推广使用。在曝气池中投加生长素(如葡萄糖-氧化铁粉)对焦化厂废水生化处理,不论是高浓度和低浓度都很有效。尤其是对酚氰的去除率较高,对COD的去除率也比普通方法高。该法不仅能提高容积负荷和降低污泥负荷即增加污泥浓度,而且成本低,适宜在中小型焦化厂废水处理中推广使用。该项生化处理技术的关键是细菌的繁殖与生长。细菌内存在着各种各样的酶,酶分解污染物的过程,主要是借助于酶的作用,因为酶是一种生物催化剂,若酶系统不健全,则生物降解不彻底。投加生长素的目的不仅是对微生物细胞起营养、供碳、提供能源作用,而且是为了健全细菌的酶系统,从而使生物降解有效进行。投加氧化铁粉的目的是降低SVI值,显著提高MLSS。

该法运行成本低,工艺简单,操作容易,比较适用于焦化厂污水处理装置挖掘设备潜力,提高处理效果所进行的废水处理系统的强化和改造。该法已有应用,并收到较好的效果,但该方法对COD和NH3—N的去除不够理想,有待进一步研究。

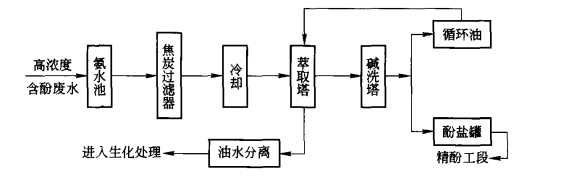

(4)萃取脱酚。萃取脱酚是一种液-液接触萃取、分离与反萃取再生结合的方法。该法是在废水中加入一种能够溶解大量酚而不溶于水的萃取溶剂,两者在萃取设备中经过一段时间的充分接触,废水中一部分酚转移到溶剂中而得到净化。该法脱酚效率高,可达95%以上,而且运行稳定,易于操作,运行费用也较低,在我国焦化行业废水处理中应用最广。新建焦化厂都采用溶剂萃取法,萃取剂多为苯溶剂油(重苯)和N-503煤油溶剂,萃取效果的好坏与所用的萃取剂和设备密切相关。萃取脱酚的工艺流程如图3-19所示。

图3-19 萃取脱酚的工艺流程图

从厂区送来的焦化废水经氨水池调节,在焦炭过滤器中过滤焦油后,经冷却器冷却至550℃。冷却后的废氨水进入萃取塔的焦油萃取段,与部分轻油逆流接触,进一步除去氨水中的焦油。

从焦油萃取段出来的氨水,自流入酚萃取段,而含焦油的轻油自流入废苯槽。在酚萃取段,氨水与轻油逆流接触,氨水中的酚被轻油所萃取,萃取后的氨水经分离油后,用泵送往氨水蒸馏装置进一步处理。由酚萃取段排出的含酚轻油进入脱硫塔上段的油水分离段,分离水后的轻油流入中段,经与碱或酚盐作用除去油中的H2S。脱硫后的轻油流入富油槽,再用泵经管道混合器送入分离槽,在此轻油中的酚被NaOH中和生成酚钠盐,并与轻油分离后,一部分送到脱硫塔,另一部分送到化工产品酚精制装置进一步加工。离开分离槽的轻油再送入萃取塔循环使用。为保证循环油质量,连续抽出循环油量的2%~3%与废苯槽中的废苯一起送到溶剂回收塔处理,所得到的轻油送回循环溶剂油中。

为防止放散气对大气的污染,将各油类设备的排放气集中送入放散气冷却器,使之冷凝成轻油,加以回收利用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。