重有色金属有铜、镍、铅、锌、锡、钴等,其冶炼工艺过程和方法大体可分为火法冶炼、湿法冶炼和电冶炼,目前仍以火法冶炼为主。火法冶炼过程产生的含尘废气的特点是:烟气温度高,烟尘浓度大,波动范围也比较大,一般都含有二氧化硫、三氧化硫等有害气体。有时还含有水蒸气。并且,烟尘尘粒径大小很不一致。粗尘、细尘和烟同时存在,但一般偏细。重有色冶炼过程中比较突出的问题是二氧化硫。

2.4.1.1 高浓度二氧化硫制酸

有色冶金过程中所产生的含二氧化硫烟气,一般含量为3.5%以上的都可用于制硫酸。但为了降低成本,一般都采取一定的措施以提高烟气含二氧化硫的浓度。对于我国有色冶炼厂所产生的二氧化硫烟气,多数工厂采用接触法制造硫酸,一般包括以下几个工序:净化、转化、吸收、尾气处理。

(1)烟气净化。本工序目的在于进一步净化烟气,使烟气含尘量降低到小于0.05~0.001g/m3(标态),以防止烟尘沉积而造成管道、设备、触媒层堵塞。烟气中多含有三氧化二砷,它会使钒触媒中毒,故要求净化后气体含三氧化二砷小于0.000132g/m3(标态),并要求净化后烟气含酸雾小于0.035~0.005g/m3(标态),含水小于0.1g/m3(标态)。

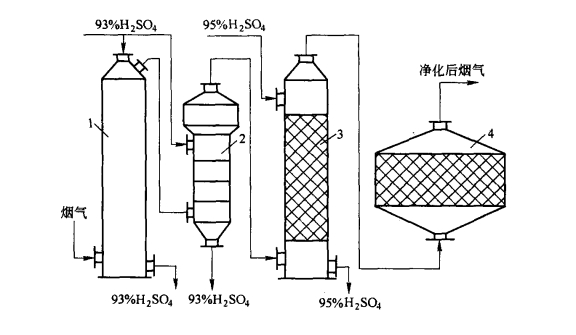

烟气净化方法可采用干法净化、水洗、稀酸洗涤、热浓酸洗涤等方法。含尘烟气进入制酸系统净化设备时,含尘量一般降到0.1~0.2g/m3(标态)以下。净化设备由第一干洗塔(又称热浓酸洗涤塔)、泡沫塔、第二干洗塔及捕沫塔等组成,见图2-24。

图2-24 热浓酸洗涤净化设备连接图

1—热浓酸洗涤塔;2—泡沫塔;3—干洗塔(填料塔);4—捕沫塔

高温烟气由塔底进入第一干洗塔,自下而上流动,用93%的浓硫酸由塔顶向下喷洒,二者形成对流,进行传热和传质。淋洒的酸被加热,而烟气逐渐冷却。在冷却过程中,烟气中的二氧化硫与水结合成硫酸蒸气。当其蒸气压力大于淋洒酸液面的蒸气压时,气体中的硫酸蒸气即通过液面上的气膜进入液体冷凝成酸。

在热酸洗涤过程中,吸收三氧化硫的同时,三氧化二砷及二氧化硒也都部分被吸收,烟气中的水分也大部分被吸收,烟尘被洗去。净化效率可达90%以上。

为了进一步清除烟气中的水、尘、雾,烟气再进入泡沫塔和第二干洗塔,用浓度为93%~95%、温度为40~50℃的硫酸淋洗。第二干洗塔出口气体,再经焦炭过滤器滤去所带的酸沫后,净化作业即告完成。

因此法除砷、氟效率低,故其不适于处理含砷、氟高的烟气。对含砷、氟高的烟气,采用水洗法较好。如处理含砷0.8~1.2g/m3(标态)、氟3~5g/m3(标态)的烟气,用水洗法净化烟气,使烟气含砷降至5mg/m3(标态),含氟降至100mg/m3(标态)。但用水洗法的缺点是:在洗涤过程中产出大量含稀酸(一般含硫酸1~5g/L)和砷、氟的污水,不易处理;烟气中的全部三氧化硫和部分二氧化硫与水作用,生成硫酸和亚硫酸进入污水,不易回收,降低了硫的利用率。

(2)二氧化硫转化为三氧化硫。二氧化硫的转化反应是在触媒存在下进行的,其反应为:

![]()

为了维持转化过程中的热平衡,以利于转化作业的进行,要求烟气含二氧化硫含量不低于3.5%,并尽可能保持稳定。

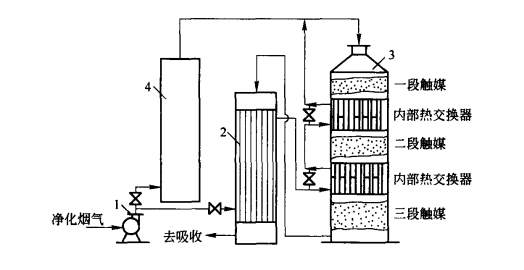

净化后的烟气,经热交换器加热到440℃后,再进入转化器。一般用三段式或四段式转化器,各段盛钒触媒,控制各段进出口的温度,以便得到较高的转化率。转化流程如图2-25所示。

图2-25 三段转化流程图

1—鼓风机;2—外部热交换器;3—三段转化器;4—加热炉

(3)三氧化硫吸收。由转化器出来的三氧化硫气体,用浓硫酸进行吸收。混合气体中三氧化硫先溶解在硫酸内,然后与硫酸内的水化合生成酸:

![]()

由于水分与三氧化硫二者间比例的不同,故生成硫酸的浓度也不同,若SO3∶H2O(物质的量浓度之比)>1时,生成发烟硫酸;SO3∶H2O=1时,则为100%硫酸;当SO3∶H2O<1时则为稀硫酸。

若采用水或稀硫酸作为三氧化硫的吸收剂,很容易生成酸雾。酸雾在吸收器内很难被水或稀酸吸收,而随尾气排入大气,造成严重损失和污染。故工业上均采用98%硫酸作吸收剂。三氧化硫进入吸收塔,被从塔顶喷淋下来的98%硫酸吸收,由塔底排出,部分溢流至循环槽,而大部分则经冷却盘管冷却后流入循环槽,再用酸泵打至塔顶循环使用。吸收三氧化硫后酸浓度提高,依靠由第一干燥塔送来的酸中所带的水稀释,水不足时,须往循环槽中补入新鲜水。

由于吸收了三氧化硫和串入了酸中的水分,吸收循环酸量增加,这增加的酸就是成品,送成品罐贮存。有色冶金厂烟气制酸,多数厂是将吸收塔多出的循环酸串入第一干燥塔的93%循环酸中,用以维持93%循环酸的浓度。而93%酸由于吸收了水分、三氧化硫和串入吸收塔来的98%酸,所以93%酸便多了出来,多出来的这部分93%酸即为成品。

2.4.1.2 含低浓度二氧化硫烟气的处理

含二氧化硫在3%以下的烟气,统称为低浓度二氧化硫烟气。有色冶炼厂的某些工序所排放的二氧化硫烟气,含二氧化硫量仅为0.1%~1%左右,而且烟气量大,含尘量高,具有腐蚀性。这种烟气用以制酸,不仅技术复杂,而且是不经济的,排放到大气则造成大气的污染,必须加以治理。

防治低浓度二氧化硫烟气污染,通常采用高空稀释或在植物生长季节控制烟气排放的消极措施,以及从烟气中回收二氧化硫使之成为有用产品的积极措施。

目前,国内外常见的低浓度二氧化硫脱除法主要有:(https://www.xing528.com)

(1)湿法脱除二氧化硫的方法。

1)石灰石或石灰乳法。用石灰石粉浆液或石灰乳吸收二氧化硫,生成亚硫酸钙,再经空气氧化(用Fe2+作催化剂)生成石膏,可供水泥生产或制轻质砌砖。其反应为:

此法脱硫率高,价格便宜,但原料和成品都是固体,设备堵塞与磨损严重。

2)双碱法。用氢氧化钠或碳酸钠溶液(第一碱)吸收二氧化硫,生成亚硫酸钠,再与石灰乳(第二碱)反应生成碳酸钙和硫酸钙,重新生成氢氧化钠循环使用:

此法生产过程复杂,投资大。

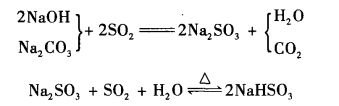

3)亚硫酸钠法。用氢氧化钠或碳酸钠溶液吸收烟道气中的二氧化硫,生成亚硫酸钠,再生成亚硫酸氢钠。后者经加热后放出二氧化硫,而生成的亚硫酸钠循环使用。二氧化硫经一系列净化干燥后,即可装钢瓶备用。

由于亚硫酸钠易被氧化为硫酸钠,而后者用途不大,故此法的关键在于寻找一个负催化剂,以阻止亚硫酸钠的氧化。

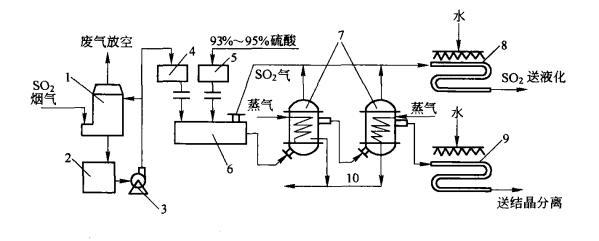

4)氨吸收法(氨-酸法)。采用此法可副产硫酸铵,回收的二氧化硫浓度可达100%(体积分数),经压缩和冷冻,可制造液体二氧化硫,也可用空气混合后送到(或返回)制酸系统,以提高制酸烟气的二氧化硫浓度。利用氨吸收法所生产的亚硫酸铵可利用在造纸工业中以代替烧碱,造纸后所得含氮很高的废液可以作为肥料使用。在回收烧结烟气中低浓度二氧化硫时,常采用此法。其工艺流程如图2-26所示。其特点是用低浓度的氨液循环吸收二氧化硫,再在低酸度下用蒸气间接加热使硫酸分解,以减少硫酸铵溶液的产量,从而降低了氨、酸的消耗。此法的主要生产工序为:

图2-26 氨-酸法回收低浓度二氧化硫

1—吸收塔;2—母液循环槽;3—母液循环泵;4—母液高位槽;5—硫酸高位槽;6—混合槽;7—分解罐;8—二氧化硫冷却器;9—硫酸铵母液冷却器;10—冷凝水回水管

①吸收。净化后的低浓度二氧化硫烟气通入泡沫塔或填料洗涤塔吸收二氧化硫:

烟气中的三氧化硫与吸收液中的亚硫酸铵反应:

![]()

吸收率一般可达90%~93%。

吸收液吸收二氧化硫后,一部分送分解处理,一部分进入母液循环槽,通氨后作循环吸收液用。其反应为:

![]()

②分解。一部分吸收液与浓硫酸在混合槽和分解槽中加热分解,其反应为:

![]()

分解出的高浓度二氧化硫,送去液化或制酸,用硫酸铵母液提取硫酸铵结晶。

有的工厂用氨吸收低浓度二氧化硫,生产出硫酸铵-亚硫酸铵混合溶液,直接作为产品供给农业施肥。这样就可以不消耗硫酸,并使氨消耗降低40%。

(2)干法脱除二氧化硫的方法。烟气经湿法吸收后,温度降低,不利于排放和扩散,干法就没有此缺点,但脱硫效率往往低于湿法,故目前采用此法的较少。如活性炭和活化煤法,将烟气通过活性炭或活化煤,使其中的二氧化硫被吸收,并在炭粒表面被催化氧化为硫酸,后者可用水蒸气洗下得产品稀硫酸,活性炭可重复使用。此法脱硫率一般可达到要求,但是活性炭和活化煤的吸附效率逐渐下降,必须在900℃下通入蒸气使之再生。这样,又增加了活性炭再生的工序。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。