烟气中经常含有一些有害气体,所以废气在排入大气前,必须进行净化处理。排入大气的有害气体量不得超过排放标准规定的数值,在可能条件下应考虑综合回收利用。

常用的气体净化方法主要有冷凝法、吸收法、吸附法、催化转化法、燃烧法、膜分离法等。

2.2.2.1 冷凝法

利用物理作用将废气中的气态物质分离出来的方法称为冷凝法。冷凝法是利用不同物质在同一温度下有不同的饱和蒸气压以及同一物质在不同温度下有不同的饱和蒸气压这一性质,将混合气体冷却或加压(在空气净化方面通常只用冷却),使其中某种或某几种有害气体冷凝成液体或固体从混合气体中分离出来的方法。冷凝法分使用接触冷凝器直接冷却和使用表面冷凝器间接冷却两类。它一般用于高浓度废气的一级处理与除去高湿废气中的水蒸气,也可用于回收高浓度的有机蒸气和汞、砷、硫、磷等。冷凝净化法的关键是冷却温度,冷却温度越低,净化程度越高。

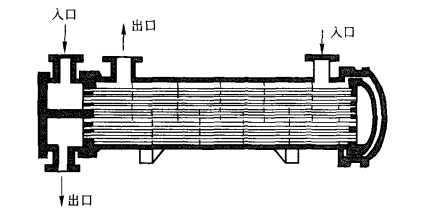

冷凝采用的装置主要有表面冷凝器、接触式冷凝器等,表面冷凝器在生产中除广泛使用列管式冷凝器外,还有翅管空冷冷凝器、淋洒式冷凝器、螺旋板冷凝器等,其特点各有不同。图2-15所示为列管式冷凝器装置。接触冷凝器装置中,冷却剂是与要冷凝的蒸气直接接触的,这样既利于传热,又摆脱了传热间壁,防腐问题也比较容易解决。冷却剂通常是冷水,也就是用冷水来洗涤要冷凝回收的空气蒸气混合物。如果回收的冷凝液是与水不相溶的,则可在后部由分离器回收。但一般冷凝液不能(或不易)回收。接触式冷凝器的装置一般都较为简单,接触冷凝器主要有喷射式接触冷凝器、喷淋式接触冷凝器、填料式接触冷凝器和塔板式接触冷凝器等,图2-15所示为列管式冷凝器,图2-16所示为几种接触式冷凝器。

图2-15 列管式冷凝器

图2-16 接触式冷凝器

(a)喷射式;(b)喷淋式;(c)填料式;(d)塔板式

2.2.2.2 吸收法

吸收法是用适当的液体吸收剂处理气体混合物,利用气体在液体中溶解度的不同来除去混合气体中的一种或多种有害气体。吸收法是净化气态污染物最常用的方法。常用的液体吸收剂有水、碱性溶液、酸性溶液、氧化剂溶液和有机溶剂。吸收法可用于净化含有SO2、NOx、HF、SiF4、HCl、Cl2、NH3、汞蒸气、酸雾、沥青烟和多种组分有机物蒸气的废气。

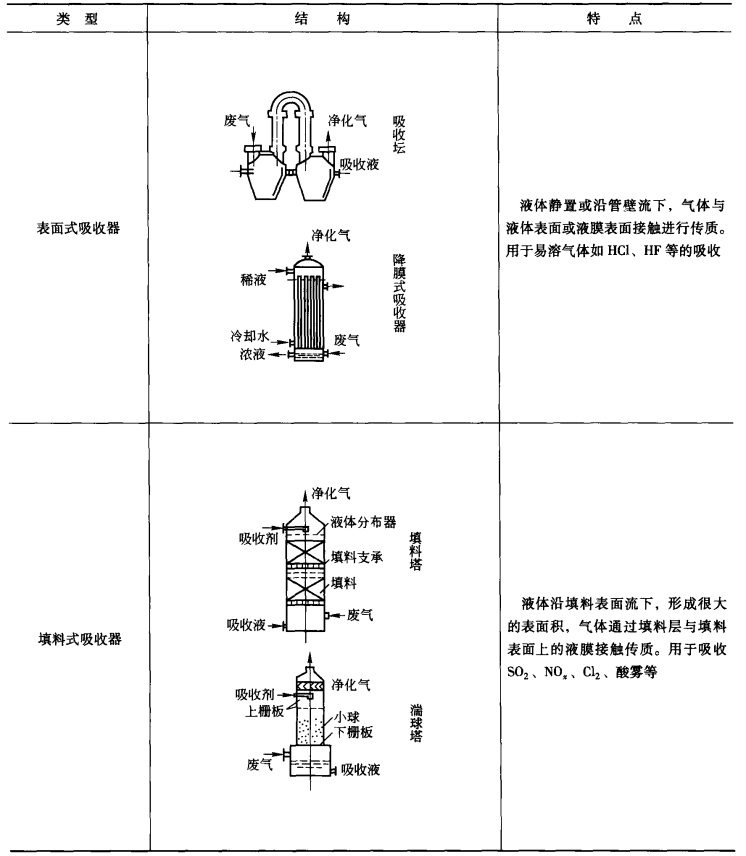

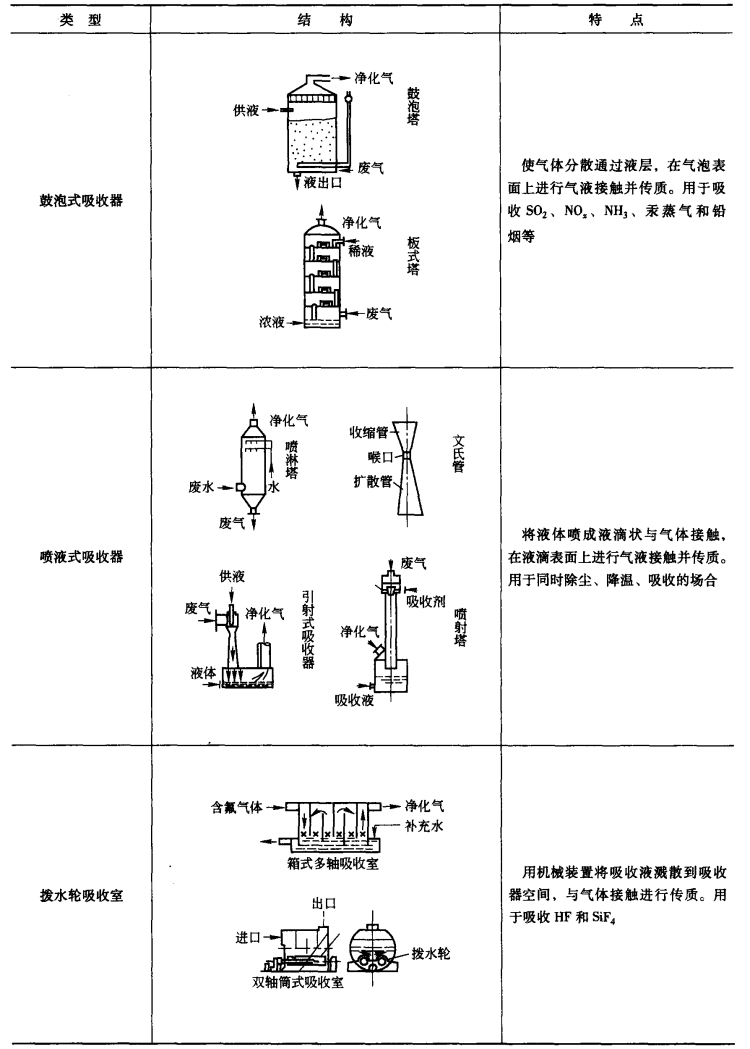

吸收过程按是否伴有化学反应而区分为化学吸收和物理吸收。吸收装置的类型及特点如表2-5所示。

表2-5 吸收装置类型及特点

续表2-5

(1)水吸收法。对于水溶性较大的气体物质,如二氧化碳、三氧化硫、氯化氢等气体,均可采用水吸收法。这些物质在水中发生物理化学变化,如二氧化氮的吸收:

最后废气中的二氧化氮以硝酸形式被回收。水吸收效率与吸收温度有关,一般随着温度的升高其吸收效率下降。此法的优点是较经济,故被广泛应用。但当废气中这类物质含量低时,水吸收效率就很小,因此必须采用其他高效吸收剂。

(2)氧化吸收法。此法是把原来不易被水吸收或吸收不好的物质氧化成易被水吸收或吸收较好的物质,使之从废气中分离的方法。如一氧化氮在水中几乎不被吸收,为了提高氮氧化物水吸收的效率,使用活性炭催化剂将一氧化氮氧化成二氧化氮,然后通入水吸收塔中。这样就提高了氮氧化物的吸收效率,使之较好地从废气中分离出去。

(3)碱液吸收法。此法可以从废气中清除二氧化硫、氯化氢、氟化氢、氯、硫化氢等有毒物质,它们与碱反应生成各种盐类。例如,二氧化硫与碱液接触时,发生如下反应:

反应温度控制在60℃左右,吸收液冷却后,亚硫酸氢钾就成焦亚硫酸钾结晶出来:

![]()

滤液为亚硫酸氢钾溶液,过滤后,返回吸收塔循环使用。滤饼是焦亚硫酸,加少量水溶解又重新变为亚硫酸氢钾的水溶液,加热到100℃左右,即分解为二氧化硫和亚硫酸钾,后者又送回吸收塔循环使用。所得到的二氧化硫气体纯度很高,可送去制造液体二氧化硫或硫酸。

除碳酸钠、氢氧化钙为常用的碱吸收液外,氨水、高锰酸钾加碱吸收剂也常用来作为吸收剂。在用液体作吸收剂时,多采用中空洗涤器、填充塔、文丘里洗涤器等。

(4)铁屑吸收法。铁屑吸收法是预先将铁屑溶于盐酸,或者将铁屑和水一起加入到三氯化铁溶液中,使它转变成氯化亚铁溶液,然后,用氯化亚铁溶液作吸收剂,把废气中的游离氯转化成三氯化铁以达到脱氯的目的:

在实践中是先把铁屑溶于稀盐酸,使之生成氯化亚铁溶液,然后用这种溶液循环喷淋含低浓度氯的废气,使其中的游离氯转换成氯化铁溶液。一般采用两个氯化亚铁溶液喷淋塔,废气中的游离氯能被吸收80%左右,若采用三个喷淋塔,则能吸收99%的氯。喷淋次数越多,则脱氯效果越好。但是喷淋液的浓度等因素也与脱氯效果有关,最后的一个喷淋塔应用新鲜的喷淋液以利于提高除氯效率。

(5)还原法。含氧化氮0.5%的气体在600℃时,用活性炭还原,在气流速度为1500L/h的条件下,能将氧化氮全部还原成氮气。此法的缺点是,在600℃下活性炭易被废气中的氧所氧化,故活性炭的消耗量大。

重金属催化剂如以铝为载体的铂催化剂,磁性载体的铂催化剂、镍铜催化剂、镍铬催化剂以及浸于载体上的钨、铂的硫化物,铁、镍、钴、铜的硫化物等,都可用于氮氧化物的还原处理。

2.2.2.3 吸附法

吸附法是使废气与多孔性固体物质(吸附剂)接触,使废气中的污染物质(吸附质)吸附在固体表面上而从气流中分离出来的方法。它主要用于净化废气中低浓度污染物质,也用于回收废气中的有机蒸气及其他污染物。

吸附剂可以吸附废气(废水)中的一种或几种物质(这类物质称吸附质),它既有物理作用,又有化学作用。前者称物理吸附,后者称化学吸附。

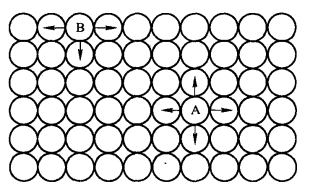

物理吸附是由于固体表面粒子(分子、原子或离子)存在着剩余的吸引力而引起的,如图2-17所示。固体内部的粒子A,在各个方向上与相邻的力场相互抵消,而表面层粒子B在垂直于表面方向上的力场没有得到抵消,即存在着剩余的吸引力,它能吸引其他固体、液体、气体的粒子(分子、原子或离子),当然这些粒子也存在着力场,即固体吸附剂表面粒子的剩余力场与被吸引的离子的力场相互作用,使被吸引的离子吸附在固体表面上,就是物理吸附。

图2-17 固体表面力示意图

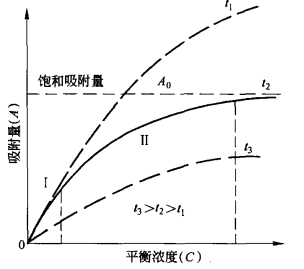

图2-18 吸附等温线

当被吸附的一层粒子在没有完全平衡固体表面的力场时,还可以再进行吸附,直至完全平衡固体表面力场,物理吸附是多层吸附。通常情况下,任何一对粒子(分子或原子)彼此都能相互吸引。而任何一对显示相反电性的粒子(或粒子的一部分,如极化分子的极性部分)都存在着静电吸引力。物理吸附一般没有选择性。

在吸附过程进行的同时,会有一部分粒子由于粒子的热运动而脱离固体表面而回到被吸附的气体或液体中,这种过程就是解吸。吸附过程是在降低体系的总能量,因此物理吸附是一个放热过程。因此,降温有利于吸附,升温则有利于解吸。

化学吸附是由于吸附剂与吸附质的原子或分子间的电子转移或共有,也就是靠化学键进行吸附的。因为伴随有化学反应,所以化学吸附是有选择性的吸附,它是放热过程,所放热量相当于化学反应热。因为化合只在吸附剂表面进行,所以是单层吸附。

A 影响吸附的因素

吸附包括两个过程,一是吸附剂吸附吸附质的粒子,二是一部分被吸附的吸附质的粒子由于热运动脱离吸附剂的表面而解吸。当吸附和解吸的速度相等时,吸附就达到了平衡。(https://www.xing528.com)

(1)吸附剂的性质。因为吸附发生在吸附剂表面,因此吸附剂的表面积(比表面积)对吸附影响很大,一般比表面积越大,吸附能力就越强。故一般吸附剂都呈松散多孔状结构,具有巨大的比表面积,如活性炭、沸石等。

(2)吸附剂的种类。吸附剂的种类不同,吸附效果也不同,一般是极性分子(或离子)型的吸附剂易吸附极性分子(或离子)型吸附质,非极性分子型的吸附剂易吸附非极性的吸附质。(3)吸附质的浓度。图2-18是一般常见的吸附等温线,它表示一定温度下,吸附达到平衡时,单位吸附剂的吸附量A与吸附质浓度C的关系。在曲线的低浓度部分,说明吸附剂表面很大部分是空着的,此时,吸附质增加多少,吸附剂就接近于吸附多少。当浓度增加到一定程度时,浓度再增加,吸附量虽有增加,但增加的速度变小了,这说明吸附剂的表面已大部分被吸附质所占据,当全部表面被占满时,吸附就达到极限状态,吸附量就不再随浓度的增加而增加了。

(4)吸附接触时间。吸附速度依吸附剂与吸附质的性质而变化,达到吸附平衡所用的时间也不一样,自百分之几秒到几十小时。

吸附法广泛地用来净化废气(或废水)。例如,用活性炭处理钛冶金过程排放的淡氯废气等。在净化废气时,常用的吸附剂有活性炭、氧化铝、硅胶、分子筛、氢型丝光沸石等。用这类吸附剂来清除废气中的二氧化硫、氮氧化物时,在吸附剂表面发生催化氧化反应。例如,当用活性炭吸附二氧化硫时,在有水蒸气和氧存在的条件下,在活性炭表面发生催化氧化反应,使二氧化硫直接变成硫酸而被吸附:

![]()

当用硅胶、氧型丝光沸石吸附氮氧化物时,它们可将不易被吸附的一氧化氮催化氧化成二氧化氮,二氧化氮则很容易被这些吸附剂所吸附。

B 吸附装置

用吸附法净化气体污染物的装置可分为固定床、移动床和流动床三类。固定床吸附器按吸附剂床层的布置形式可分为立式、卧式、圆柱形、方形、圆环形、圆锥形、屋脊形等。常见的固定床吸附器如图2-19所示。

2.2.2.4 催化转化法

催化转化法就是利用催化剂的催化作用将废气中的污染物转化为无害的化合物,或者转化为比原来存在状态更易除去的物质。催化物质一般由活性物质附于载体上。有些催化剂中还加入助催化剂,以改善催化剂的催化性能。催化剂的种类很多,多数是由活性组分、助催化剂和载体三类物质组成的。活性组分的作用是加速化学反应,是催化剂中的主要成分;助催化剂本身没有催化活性,但它和活性组分共存时,则可明显提高活性物质的催化效果;载体是承载活性物质和助催化剂的物质,它的作用主要是提高活性组分的分散度,改善催化剂的理化性能。催化转化法所用的催化剂必须具有很好的活性和选择性、足够的机械强度、良好的热稳定性和化学稳定性。工业催化剂一般根据不同的使用要求制成不同的形状,如颗粒状、片状、粉状、网状和蜂窝状。

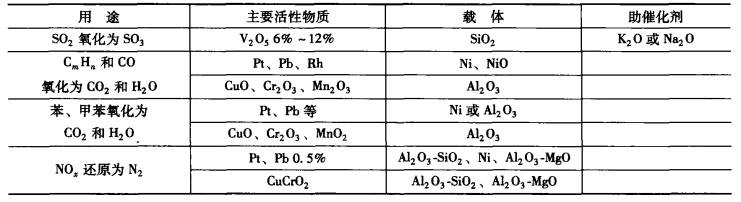

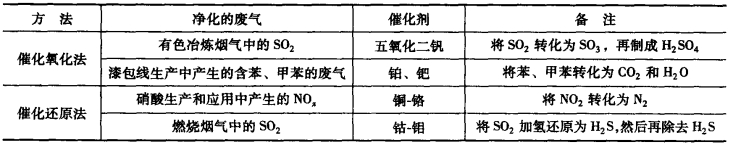

根据催化剂所起的催化反应的作用不同,催化转化法分为催化氧化法和催化还原法两种类型。几种催化剂的组成见表2-6,催化转化法的应用见表2-7。

表2-6 几种催化剂的组成

图2-19 常见的固定床吸附器

(a)立式;(b)卧式;(c)圆环形;(d)立式多层;(e)竖式薄床;(f)圆锥形薄床

表2-7 催化转化法的应用

催化转化工艺流程一般包括预处理、预热、反应、余热回收等几个步骤。

废气的预处理的目的是:除去废气中所含的固体杂质或液体颗粒,防止它们覆盖在催化剂表面使催化剂活性降低;除去使催化剂中毒的物质。

预热的目的是将废气加热到催化剂的活性温度范围内,因为催化剂都有一定的活性温度。预热有直接加热废气和间接加热废气两种方法。

反应过程一般是在催化反应器中进行的,废气处理所用的反应器多为固定床,其大小和型式由待处理废气的量和性质决定。

余热回收过程主要是对反应热比较高的反应产生的热量进行回收,治理气态污染物的催化转化装置目前有两大类,即固定床反应器和流化床反应器,实际使用中以固定床反应器较为广泛。

2.2.2.5 燃烧法

燃烧法是通过燃烧烧掉烟气中的有害气体、蒸气或烟尘,使之成为无害物质的一种方法。它仅能烧掉那些可燃的或在高温下能分解的有害气体与烟尘,不能回收烟气中含有的原来的物质,但可以回收燃烧氧化过程中产生的热量。燃烧净化法广泛应用于有机溶剂蒸气及碳氢化合物的净化处理,特点是可以处理污染物浓度很低的废气,净化程度高。

燃烧法可以分成三类:直接燃烧法、焚烧法和催化燃烧法。

直接燃烧法是将废气直接点火,在炉内或露天燃烧。该方法所处理的烟气必须含有足够量可以自身燃烧的可燃性废气,这就要求可燃物的浓度必须高于最低点火极限,并且燃烧产生的热量足够维持燃烧反应的进行。该方法可用于处理高浓度的H2S、HCN、CO、有机蒸气废气等。直接燃烧法适用的废气如果浓度比较高时可在一般炉窑中直接燃烧并回收热能,将废气作为工业炉窑或民用炉灶的燃料,不需专用燃烧设备。当废气量小时设储气柜,以维持压力稳定;废气量大不能完全利用时,排空的部分可在排气筒出口处装设燃烧器,使废气燃烧。

焚烧是利用燃料燃烧产生的热量将废气加热至高温,使其中所含的污染物分解、氧化。此方法必须保证燃烧完全,否则形成的燃烧中间产物危害可能更大,因此必须要有充足的氧、足够高的温度和适当的停留时间,并要有高度的湍动,以保证高温燃气与废气的充分混合。

催化燃烧法是在催化剂存在下使燃烧在较低温度下进行,一般在200~400℃之间即可,这样可使燃烧过程需要的热量自给或只需少量补充。催化燃烧可以使燃烧温度降低很多,不像前两种方法必须将燃烧温度保持在700~1100℃之间,所以催化燃烧法可以处理低浓度的废气。另外由于催化剂的使用温度的限制,该方法不能处理污染物浓度太高的废气,如果污染物浓度太高,燃烧反应中放出的大量热可能将催化剂烧毁。

图2-20 配焰燃烧炉

A 燃烧法使用装置

焚烧炉由燃烧器与燃烧室组成,根据燃烧器的不同分为配焰燃烧炉和离焰燃烧炉。配焰燃烧炉如图2-20和图2-21所示。它将辅助燃料分配成许多小火焰燃烧。废气围绕小火焰流过,使废气与高温燃烧气均匀混合。它用于废气中含氧量大于16%的场合。

离焰燃烧炉如图2-22所示。它是先形成火焰再与废气混合,分为立式炉、卧式炉和烟囱燃烧炉,可烧气体或液体燃料,可用空气或部分废气助燃。当废气中含氧量不足时,应加入空气助燃。

图2-21 多烧嘴燃烧炉

图2-22 离焰燃烧炉

B 催化燃烧装置

催化燃烧装置为催化燃烧炉或催化燃烧器,如图2-23(a)与图2-23(b)所示。有些催化燃烧装置和工艺设备一起构成专用设备。

图2-23 催化转化法及装置

(a)立式催化燃烧炉;(b)直接热回收式催化燃烧器

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。