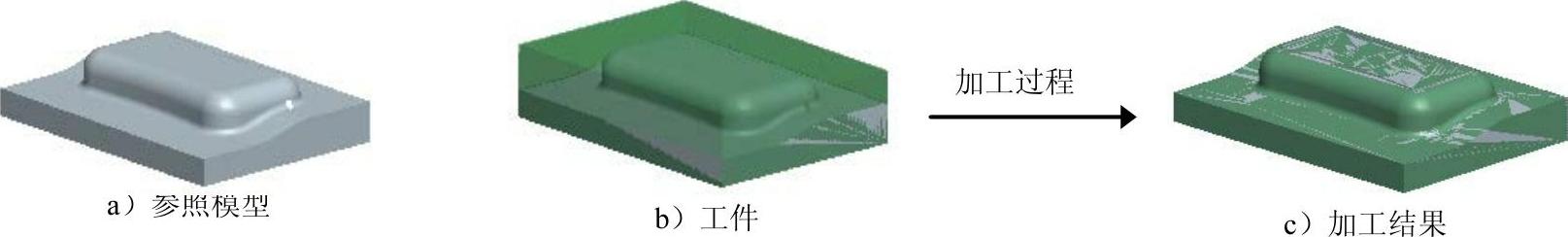

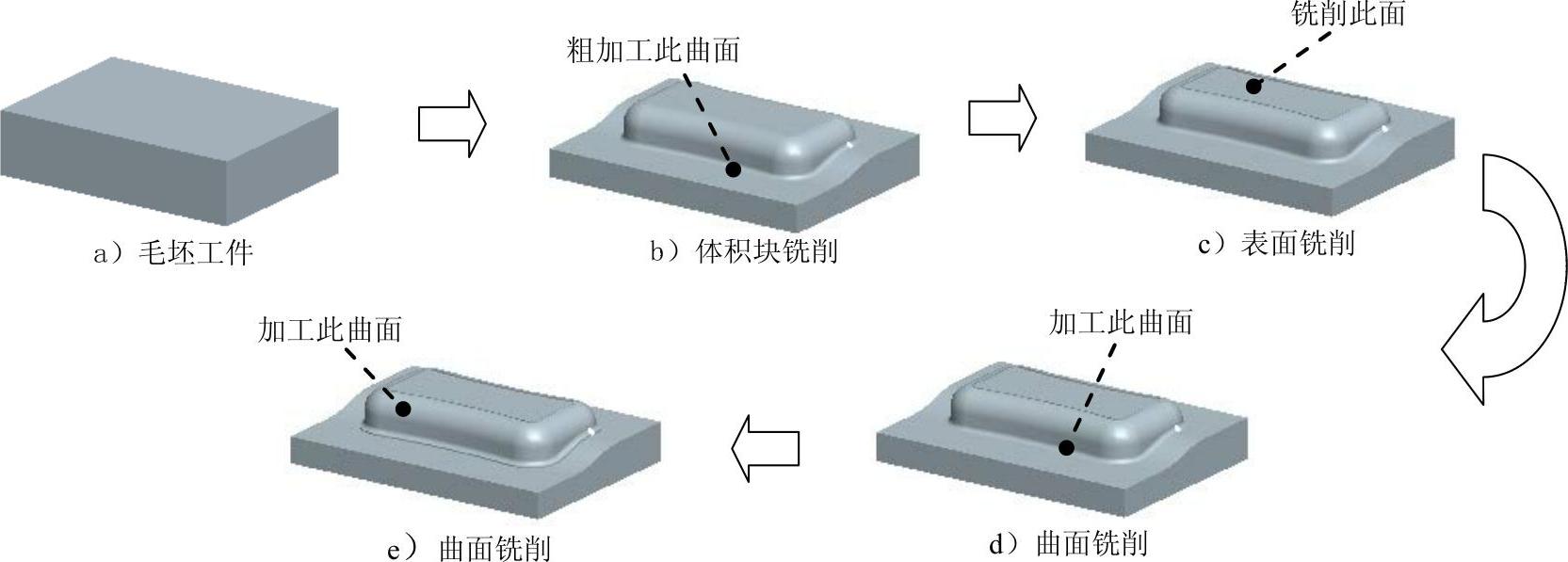

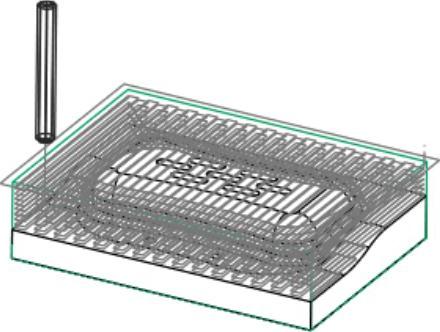

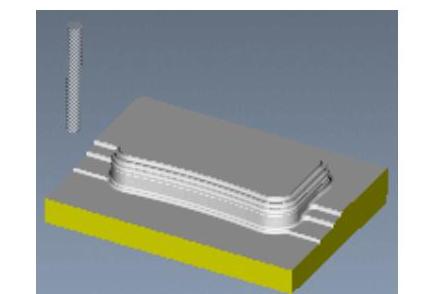

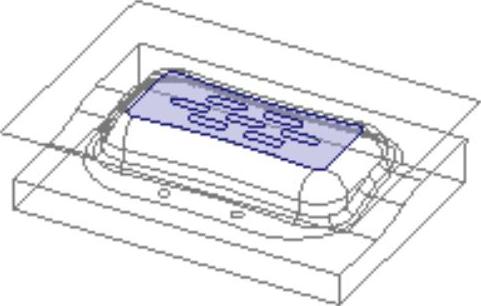

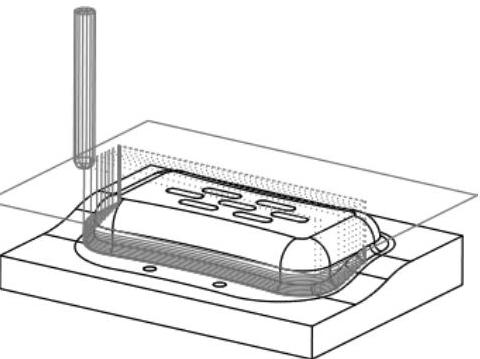

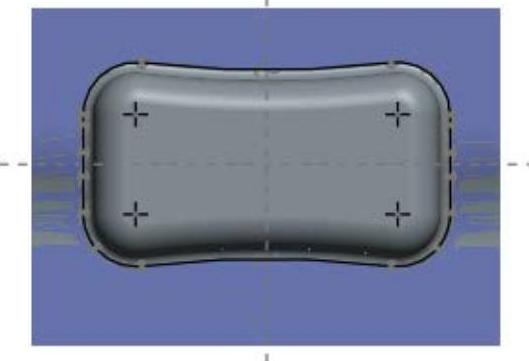

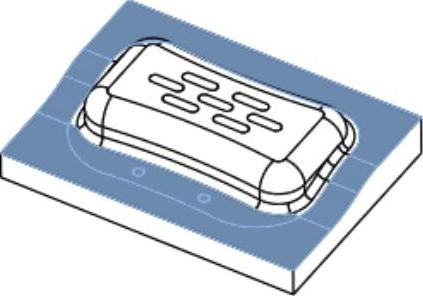

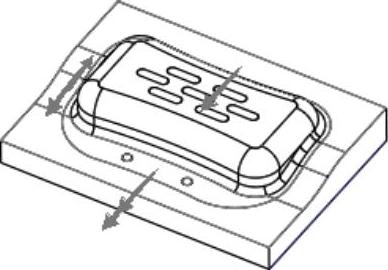

本实例讲解了香皂盒凸模的加工过程,该凸模的曲面的较多,在安排工艺路线时应注意曲面的加工质量,下面介绍图53.1所示凸模的加工过程,其加工工艺路线如图53.2所示。

图53.1 凸模加工

图53.2 加工工艺路线

其加工操作过程如下:

Task1.新建一个数控制造模型文件

Step1.设置工作目录。选择下拉菜单 命令,将工作目录设置至D:\creoins1\work\ch13\ins53\。

命令,将工作目录设置至D:\creoins1\work\ch13\ins53\。

Step2.在工具栏中单击“新建”按钮 ,弹出“新建”对话框。

,弹出“新建”对话框。

Step3.在“新建”对话框中,在 选项组中选中

选项组中选中 单选项,在

单选项,在 选项组中选中

选项组中选中 单选项,在

单选项,在 文本框中输入文件名称MOLD_NC,取消选中

文本框中输入文件名称MOLD_NC,取消选中 复选框,单击该对话框中的

复选框,单击该对话框中的 按钮。

按钮。

Step4.在系统弹出的“新文件选项”对话框中的 选项组中选择

选项组中选择 模板,然后在该对话框中单击

模板,然后在该对话框中单击 按钮。

按钮。

Task2.建立制造模型

Stage1.引入参照模型

Step1.单击 功能选项卡

功能选项卡 区域中的“装配参考模型”按钮

区域中的“装配参考模型”按钮 (或单击

(或单击 按钮,然后在弹出的菜单中选择

按钮,然后在弹出的菜单中选择 命令),系统弹出“打开”对话框。

命令),系统弹出“打开”对话框。

Step2.从弹出的“打开”对话框中,选取三维零件模型——mold.prt作为参照零件模型,并将其打开,系统弹出“元件放置”操控板。

Step3.在“元件放置”操控板中选择 选项,然后单击

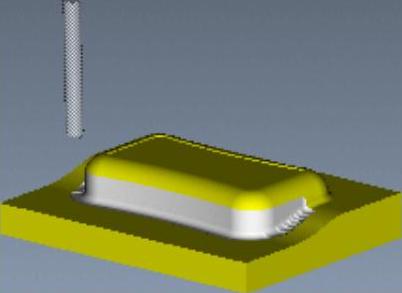

选项,然后单击 按钮,完成参照模型的放置,放置后如图53.3所示。

按钮,完成参照模型的放置,放置后如图53.3所示。

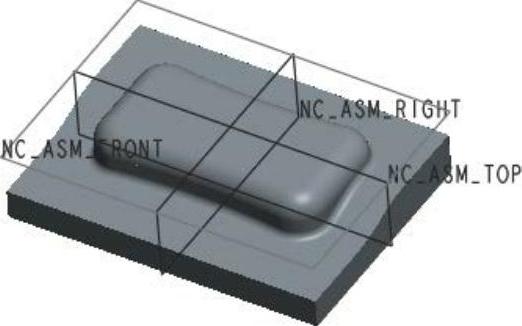

Stage2.创建工件

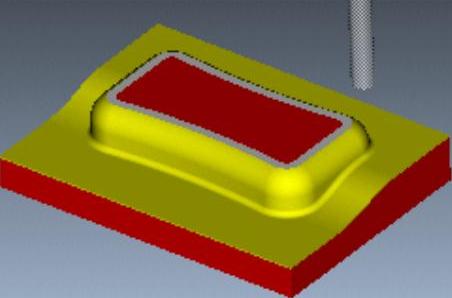

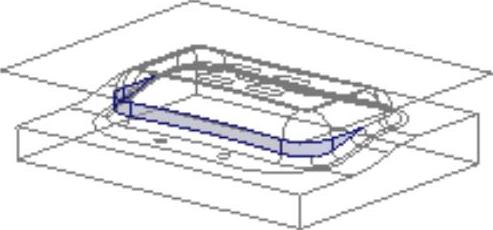

手动创建图53.4所示的坯料,操作步骤如下:

Step1.单击 功能选项卡

功能选项卡 区域中的

区域中的 按钮,然后在弹出的菜单中选择

按钮,然后在弹出的菜单中选择 选项。

选项。

Step2.在系统 的提示下,输入工件名称MOLD_WORKPIECE,再在提示栏中单击“完成”按钮

的提示下,输入工件名称MOLD_WORKPIECE,再在提示栏中单击“完成”按钮 。

。

图53.3 放置后的参照模型

图53.4 制造模型

Step3.创建工件特征。

(1)在“菜单管理器”中选择 菜单中的

菜单中的

命令;在弹出的

命令;在弹出的 菜单中,选择

菜单中,选择

命令,此时系统显示“拉伸”操控板。

命令,此时系统显示“拉伸”操控板。

(2)创建实体拉伸特征。

①定义拉伸类型。在出现的操控板中,确认“实体”类型按钮 被按下。

被按下。

②定义草绘截面放置属性。在绘图区中右击,从弹出的快捷菜单中选择 命令,系统弹出“草绘”对话框。在系统

命令,系统弹出“草绘”对话框。在系统 的提示下,选择NC_ASM_RIGHT基础平面为草绘平面,接受默认的箭头方向为草绘视图方向,然后选取NC_ASM_TOP基础平面为参照平面,方向为

的提示下,选择NC_ASM_RIGHT基础平面为草绘平面,接受默认的箭头方向为草绘视图方向,然后选取NC_ASM_TOP基础平面为参照平面,方向为 ,单击

,单击 按钮,系统进入截面草绘环境。

按钮,系统进入截面草绘环境。

③定义草绘参考。此时系统弹出的“参考”对话框,在模型树中选取NC_ASM_TOP基准面和NC_ASM_FRONT基准面为草绘参照,单击 按钮。

按钮。

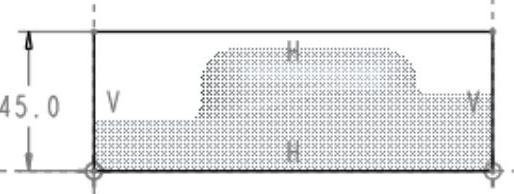

④绘制截面草图。进入截面草绘环境后,绘制的截面草图如图53.5所示。完成特征截面的绘制后,单击工具栏中的“完成”按钮 。

。

⑤选取深度类型并输入深度值。在操控板中选取深度类型 ,输入深度值180。

,输入深度值180。

⑥完成特征。在“拉伸”操控板中单击“完成”按钮 ,则完成特征的创建。

,则完成特征的创建。

Task3.制造设置

Step1.单击 功能选项卡

功能选项卡 区域中的“操作”按钮

区域中的“操作”按钮 ,此时系统弹出的“设置:操作”操控板。

,此时系统弹出的“设置:操作”操控板。

Step2.机床设置。单击“设置:操作”操控板中的“制造设置”按钮 ,在弹出的菜单中选择

,在弹出的菜单中选择 选项,系统弹出“设置:铣削工作中心”对话框,在

选项,系统弹出“设置:铣削工作中心”对话框,在 下拉列表中选择

下拉列表中选择 选项,然后单击

选项,然后单击 按钮,完成机床的设置。

按钮,完成机床的设置。

Step3.设置机床坐标系。在“设置:操作”操控板单击 按钮,在弹出的菜单中选择

按钮,在弹出的菜单中选择 命令,系统弹出的“坐标系”对话框。按住Ctrl键依次选择NC_ASM_TOP、NC_ASM_RIGHT基准面和图53.6所示的模型表面作为创建坐标系的三个参照平面,单击

命令,系统弹出的“坐标系”对话框。按住Ctrl键依次选择NC_ASM_TOP、NC_ASM_RIGHT基准面和图53.6所示的模型表面作为创建坐标系的三个参照平面,单击 按钮完成坐标系的创建。单击

按钮完成坐标系的创建。单击 按钮,此时系统自动选择了新创建的坐标系作为加工坐标系。

按钮,此时系统自动选择了新创建的坐标系作为加工坐标系。

图53.5 截面草图

图53.6 选择参照平面

Step4.退刀面的设置。在“设置:操作”操控板中单击 按钮,在“间隙”设置界面中的

按钮,在“间隙”设置界面中的 下拉列表中选择

下拉列表中选择 选项,单击

选项,单击 文本框,在模型树中选取坐标系ACS1为参照,在

文本框,在模型树中选取坐标系ACS1为参照,在 文本框中输入值10.0。

文本框中输入值10.0。

Step5.单击“设置:操作”操控板中的 按钮,完成操作设置。

按钮,完成操作设置。

Task4.体积块加工

Stage1.加工方法设置

Step1.单击 功能选项卡

功能选项卡 区域中的“粗加工”按钮

区域中的“粗加工”按钮 ,然后在弹出的菜单中选择

,然后在弹出的菜单中选择 选项,此时系统弹出

选项,此时系统弹出 菜单。

菜单。

Step2.在弹出的 菜单中,选中

菜单中,选中 、

、 和

和 复选框,然后选择

复选框,然后选择 命令,系统弹出的“刀具设定”对话框。

命令,系统弹出的“刀具设定”对话框。

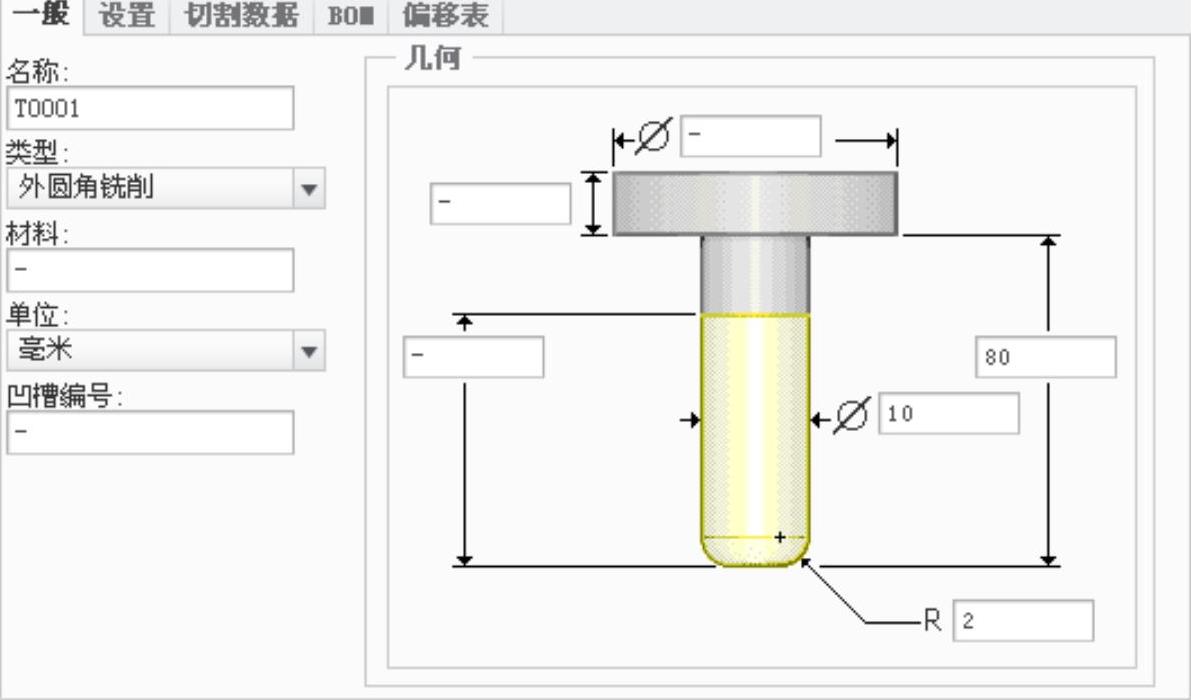

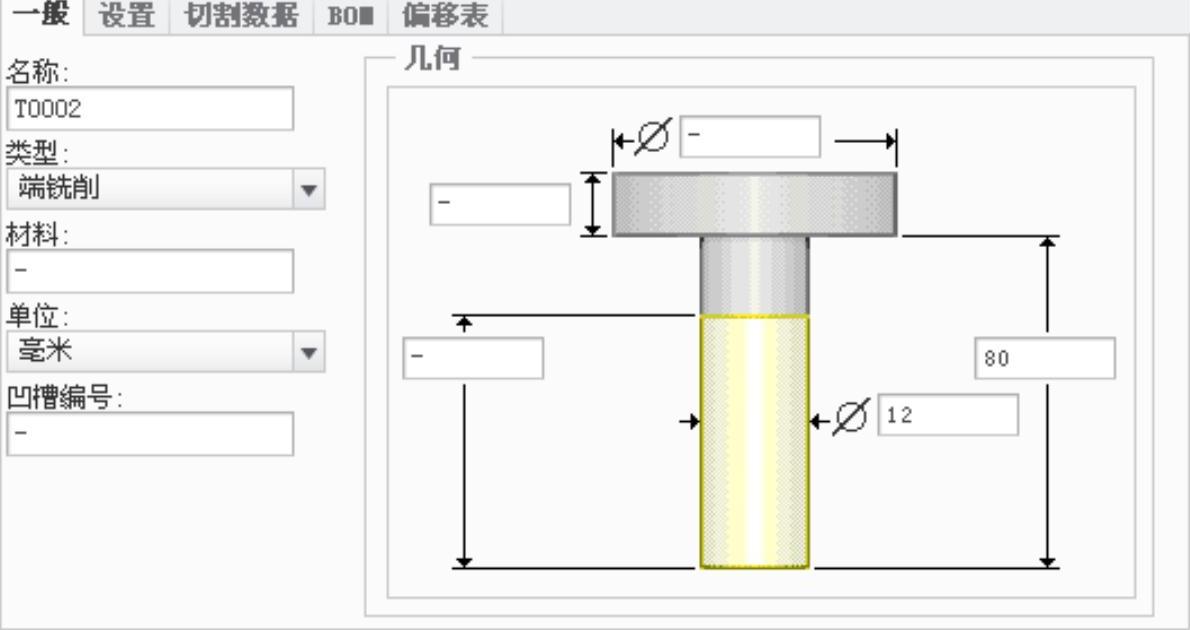

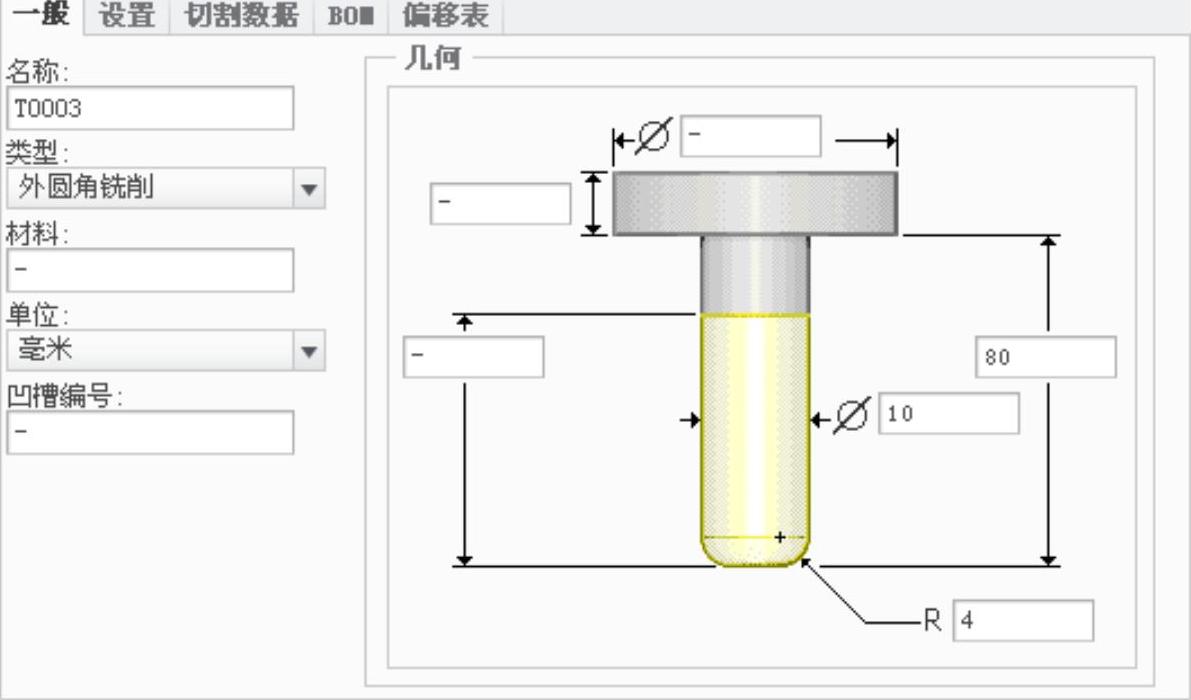

Step3.在弹出的“刀具设定”对话框中,设置刀具参数如图53.7所示,设置完毕后依次单击 和

和 按钮。

按钮。

图53.7 设定刀具一般参数

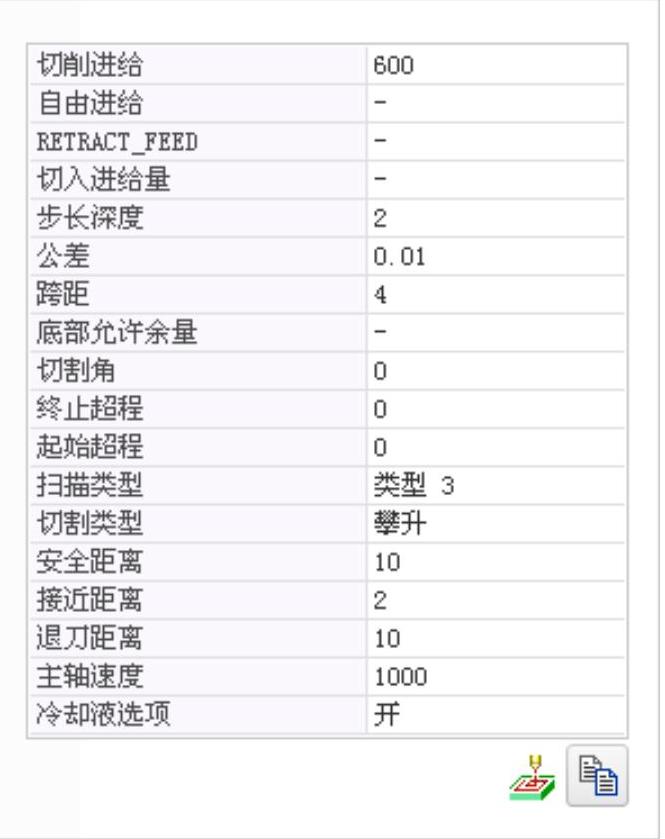

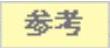

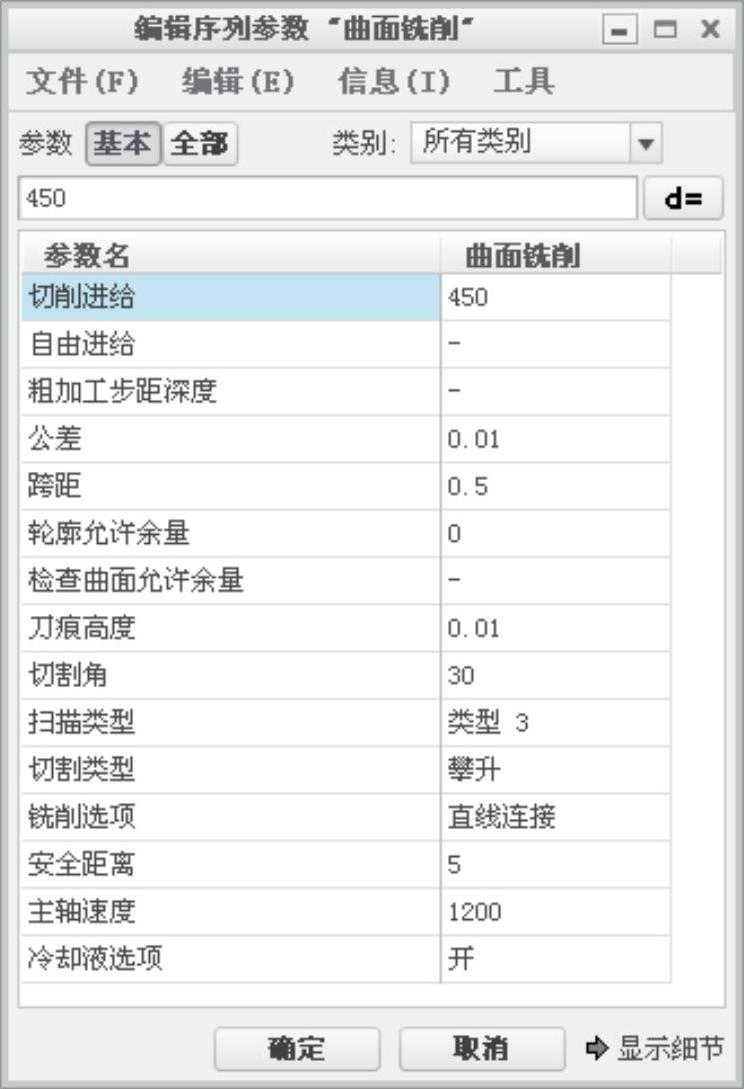

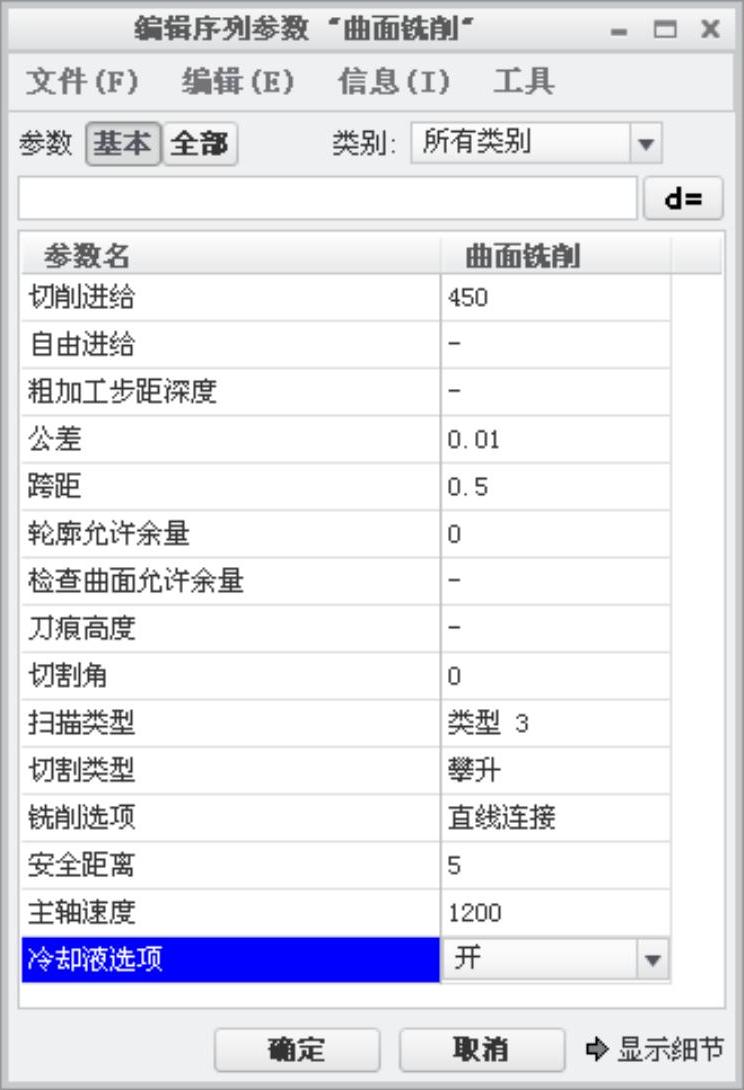

Step4.在编辑序列参数“体积块铣削”对话框中单击 按钮,设置图53.8所示的加工参数。在该对话框中选择下拉菜单

按钮,设置图53.8所示的加工参数。在该对话框中选择下拉菜单 菜单中的

菜单中的 命令,将文件命名为milprm01,单击“保存副本”对话框中的

命令,将文件命名为milprm01,单击“保存副本”对话框中的 按钮,然后再次单击编辑序列参数“体积块铣削”对话框中的

按钮,然后再次单击编辑序列参数“体积块铣削”对话框中的 按钮,完成参数的设置。

按钮,完成参数的设置。

图53.8 编辑序列参数“体积块铣削”对话框

Step5.在系统 窗口中选择

窗口中选择 命令,在系统

命令,在系统 提示下,单击

提示下,单击 功能选项卡

功能选项卡 区域中的“铣削窗口”按钮

区域中的“铣削窗口”按钮 ,系统弹出“铣削窗口”操控板。

,系统弹出“铣削窗口”操控板。

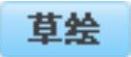

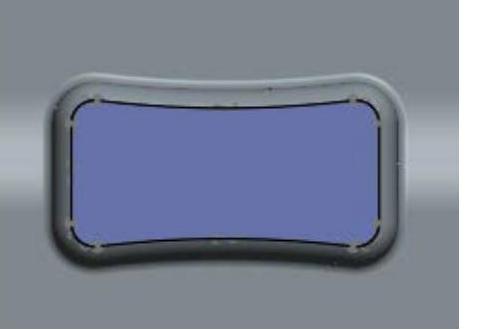

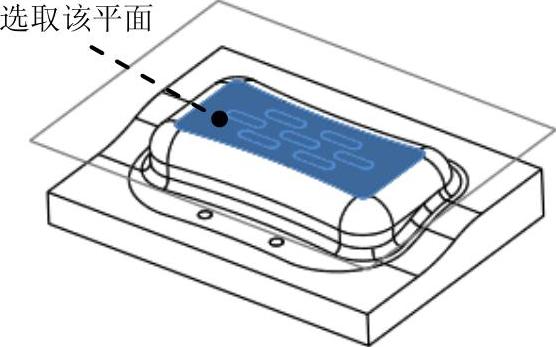

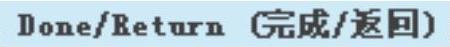

(1)在“铣削窗口”操控板中单击 按钮,然后在绘图区选择图53.9所示的模型表面,在单击“铣削窗口”操控板中的

按钮,然后在绘图区选择图53.9所示的模型表面,在单击“铣削窗口”操控板中的 按钮,系统弹出“草绘”对话框,单击

按钮,系统弹出“草绘”对话框,单击 按钮,系统进入草绘环境。

按钮,系统进入草绘环境。

(2)定义草绘参考。此时系统弹出的“参考”对话框,在模型树中选取NC_ASM_TOP基准面为草绘参照,单击 按钮。

按钮。

(3)绘制截面草图。进入截面草绘环境后,绘制的截面草图如图53.10所示。完成特征截面的绘制后,单击工具栏中的“完成”按钮 。

。

(4)在“铣削窗口”操控板中单击“完成”按钮 ,则完成铣削窗口的创建。

,则完成铣削窗口的创建。

图53.9 定义草绘平面

图53.10 创建铣削曲面

Stage2.演示刀具轨迹

Step1.在 菜单中选择

菜单中选择 命令,此时系统弹出

命令,此时系统弹出 菜单。

菜单。

Step2.在 菜单中选择

菜单中选择 命令,系统弹出“播放路径”对话框。

命令,系统弹出“播放路径”对话框。

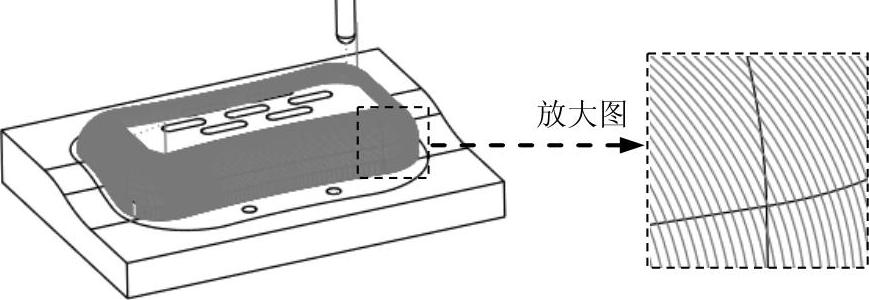

Step3.单击“播放路径”对话框中的 按钮,观测刀具的路径,如图53.11所示。单击

按钮,观测刀具的路径,如图53.11所示。单击 栏可以打开窗口查看生成的CL数据。

栏可以打开窗口查看生成的CL数据。

Stage3.加工仿真

Step1.在 菜单中选择

菜单中选择 命令,系统弹出“VERICUT7.1.2 by CGTECH”窗 口。单 击

命令,系统弹出“VERICUT7.1.2 by CGTECH”窗 口。单 击 按钮,观察刀具切割工件的运行情况,仿真结果如图53.12所示。

按钮,观察刀具切割工件的运行情况,仿真结果如图53.12所示。

Step2.演示完成后,单击软件右上角的 按钮,在弹出的“Save Changes Before Exiting VERICUT?”对话框中单击

按钮,在弹出的“Save Changes Before Exiting VERICUT?”对话框中单击 按钮,关闭仿真软件。

按钮,关闭仿真软件。

Step3.在 菜单中选择

菜单中选择 命令。

命令。

图53.11 刀具路径

图53.12 NC检查结果

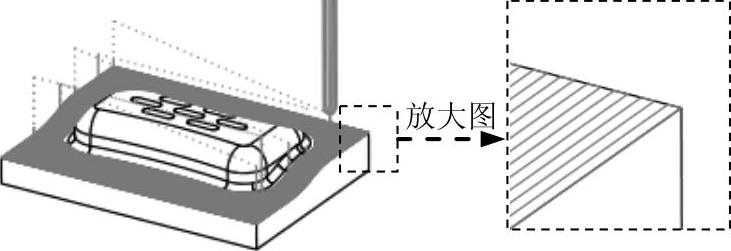

Stage4.材料切减

Step1.单击 功能选项卡

功能选项卡 按钮,在弹出的菜单中选择

按钮,在弹出的菜单中选择 命令,然后在弹出的

命令,然后在弹出的 菜单中选择

菜单中选择 选项,然后依次选择

选项,然后依次选择

命令。

命令。

Step2.在弹出的“相交元件”对话框中依次单击 按钮和

按钮和 按钮,最后单击

按钮,最后单击 按钮,完成材料切减。

按钮,完成材料切减。

Task5.表面加工

Stage1.复制并延伸曲面特征

Step1.右击模型树中 节点,在弹出的快捷菜单中选择

节点,在弹出的快捷菜单中选择 命令。

命令。

Step2.复制曲面特征。

(1)设置“选择”类型。在“智能”选取栏的下拉列表中选择 选项。

选项。

(2)按住Ctrl键,选取图53.13所示的模型表面。切换到 功能选项卡,依次单击

功能选项卡,依次单击 区域的

区域的 和

和 按钮。

按钮。

(3)单击“曲面:复制”操控板中的“完成”按钮 。

。

Step3.延伸曲面特征。

(1)选取复制曲面的任意一边缘,在 功能选项卡中单击

功能选项卡中单击 按钮,在弹出的快捷菜单中选择

按钮,在弹出的快捷菜单中选择 命令。

命令。

(2)在“曲面延伸:曲面延伸”操控板中的偏移类型栏中选取 ,在操控板中单击

,在操控板中单击 按钮,单击

按钮,单击 按钮,系统弹出“链”对话框,选中

按钮,系统弹出“链”对话框,选中 和

和 单选项,此时系统自动选中复制1的全部边线,单击

单选项,此时系统自动选中复制1的全部边线,单击 按钮。

按钮。

(3)定义偏移值。在操控板中的 文本框中输入延伸距离5.0。

文本框中输入延伸距离5.0。

(4)在操控板中,然后单击 按钮,完成延伸曲面的创建。

按钮,完成延伸曲面的创建。

Stage2.拉伸、合并曲面特征

Step1.在 功能选项卡中单击

功能选项卡中单击 区域的

区域的 按钮。系统弹出“拉伸”操控板,确认“曲面”按钮

按钮。系统弹出“拉伸”操控板,确认“曲面”按钮 被按下,并保证“去除材料”按钮

被按下,并保证“去除材料”按钮 弹起状态。

弹起状态。

Step2.在“拉伸”操控板中单击 按钮,然后在弹出的界面中单击

按钮,然后在弹出的界面中单击 按钮,系统弹出“草绘”对话框,选取上一步创建的延伸曲面为草绘平面,选取NC_ASM_RIGHT为参照平面,方向为

按钮,系统弹出“草绘”对话框,选取上一步创建的延伸曲面为草绘平面,选取NC_ASM_RIGHT为参照平面,方向为 ,接受箭头默认方向,单击

,接受箭头默认方向,单击 按钮,系统进入草绘环境。

按钮,系统进入草绘环境。

Step3.进入截面草绘环境后,绘制的截面草图如图53.14所示(草图轮廓与延伸曲面1的边缘重合),完成特征截面的绘制后,单击工具栏中的“完成”按钮 。

。

图53.13 复制对象

图53.14 截面草图

Step4.在“拉伸”操控板中选取拉伸类型为 ,并输入深度数值为1,单击

,并输入深度数值为1,单击 按钮,调整拉伸方向,最后单击

按钮,调整拉伸方向,最后单击 按钮,则完成拉伸的创建。

按钮,则完成拉伸的创建。

Step5.合并曲面。在模型树中选取 和

和 ,然后在

,然后在 功能选项卡中单击

功能选项卡中单击 按钮,在弹出的快捷菜单中选择

按钮,在弹出的快捷菜单中选择 命令,在“合并”操控板中单击

命令,在“合并”操控板中单击 按钮,完成的面组合并。

按钮,完成的面组合并。

Step6.隐藏曲面。在模型树上选中 节点,右击,在弹出的快捷菜单中选择

节点,右击,在弹出的快捷菜单中选择 命令。

命令。

Stage3.加工方法设置

Step1.单击 功能选项卡

功能选项卡 区域中的

区域中的 按钮,此时系统弹出“铣削:表面铣削”操控板。

按钮,此时系统弹出“铣削:表面铣削”操控板。

Step2.在“铣削:表面铣削”操控板中 下拉列表中选择

下拉列表中选择 选项,系统弹出的“刀具设定”对话框。

选项,系统弹出的“刀具设定”对话框。

Step3.在弹出的“刀具设定”对话框中单击“新建”按钮 ,在

,在 选项卡中设置图53.15所示的刀具参数,设置完毕后依次单击

选项卡中设置图53.15所示的刀具参数,设置完毕后依次单击 和

和 按钮,返回到“铣削:表面铣削”操控板。

按钮,返回到“铣削:表面铣削”操控板。

Step4.在“铣削:表面铣削”操控板中单击 按钮,在弹出的“参考”设置界面中

按钮,在弹出的“参考”设置界面中 下拉列表中选择

下拉列表中选择 选项,单击

选项,单击 列表框,选取图53.16所示的平面(参照模型的顶面)。

列表框,选取图53.16所示的平面(参照模型的顶面)。

Step5.在“铣削:表面铣削”操控板中单击 按钮,在弹出的“参数”设置界面中设置图53.17所示的切削参数。

按钮,在弹出的“参数”设置界面中设置图53.17所示的切削参数。

图53.15 设定刀具一般参数

图53.16 选取平面参考

图53.17 设置切削参数

Stage4.演示刀具轨迹

Step1.在“铣削:表面铣削”操控板中,单击 按钮,系统弹出“播放路径”对话框。

按钮,系统弹出“播放路径”对话框。

Step2.单击“播放路径”对话框中的 按钮,观测刀具的行走路线,结果如图53.18所示。演示完成后,单击

按钮,观测刀具的行走路线,结果如图53.18所示。演示完成后,单击 按钮。

按钮。

Stage5.观察仿真加工

Step1.切换到 功能选项卡,选中模型树中的

功能选项卡,选中模型树中的 节点,单击

节点,单击 区域的

区域的 按钮,取消工件隐藏。

按钮,取消工件隐藏。

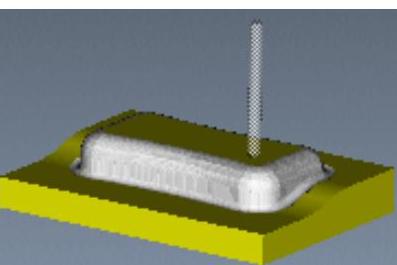

Step2.在“铣削:表面铣削”操控板中,单击 按钮,系统弹出“VERICUT 7.1.2 by CGTECH”窗口,单击

按钮,系统弹出“VERICUT 7.1.2 by CGTECH”窗口,单击 按钮,运行结果如图53.19所示。

按钮,运行结果如图53.19所示。

Step3.演示完成后,单击软件右上角的 按钮,在弹出的“Save Changes Before Exiting VERICUT?”对话框中单击

按钮,在弹出的“Save Changes Before Exiting VERICUT?”对话框中单击 按钮。

按钮。

Step4.在“铣削:表面铣削”操控板中,单击 按钮完成操作。

按钮完成操作。

图53.18 刀具路径

图53.19 NC检测结果

Stage6.材料切减

Step1.选取命令。单击 功能选项卡中的

功能选项卡中的 按钮,在弹出的菜单中选择

按钮,在弹出的菜单中选择 命令。在弹出的

命令。在弹出的 菜单中选择

菜单中选择 选项,然后依次选择

选项,然后依次选择

命令。(https://www.xing528.com)

命令。(https://www.xing528.com)

Step2.此时在系统弹出 菜单中依次选取

菜单中依次选取

命令。系统弹出

命令。系统弹出 菜单,在此菜单中选取

菜单,在此菜单中选取 命令。

命令。

Step3.切换到 功能选项卡,选中模型树中的

功能选项卡,选中模型树中的 节点,单击

节点,单击 区域的

区域的 按钮,取消隐藏。

按钮,取消隐藏。

Step4.此时系统弹出“实体化”操控板,在系统 提示下,选取前面创建的合并曲面1。采用系统默认的切除方向,然后单击操控板中的

提示下,选取前面创建的合并曲面1。采用系统默认的切除方向,然后单击操控板中的 按钮,完成材料切减。

按钮,完成材料切减。

Step5.在系统弹出的 菜单中单击

菜单中单击 按钮。

按钮。

Task6.轮廓加工

Stage1.加工方法设置

Step1.隐藏毛坯。在模型树中右击 节点,在弹出的菜单中选择

节点,在弹出的菜单中选择 命令。

命令。

Step2.单击 功能选项卡

功能选项卡 区域中的

区域中的 按钮,此时系统弹出“铣削:轮廓铣削”操控板。

按钮,此时系统弹出“铣削:轮廓铣削”操控板。

Step3.在“铣削:轮廓铣削”操控板中 下拉列表中选择

下拉列表中选择 选项,系统弹出的“刀具设定”对话框。

选项,系统弹出的“刀具设定”对话框。

Step4.在弹出的“刀具设定”对话框中,单击“新建”按钮 ,设置新的刀具参数。设置刀具参数(图53.20),然后依次单击

,设置新的刀具参数。设置刀具参数(图53.20),然后依次单击 和

和 按钮,完成刀具参数的设定。

按钮,完成刀具参数的设定。

图53.20 设定刀具一般参数

Step5.在“铣削:轮廓铣削”操控板中单击 按钮,在弹出的“参考”设置界面中设置图53.21所得的切削参数。

按钮,在弹出的“参考”设置界面中设置图53.21所得的切削参数。

Step6.在“铣削:轮廓铣削”操控板中单击 按钮,在弹出的“参考”设置界面中

按钮,在弹出的“参考”设置界面中 下拉列表中选择

下拉列表中选择 选项,选取图53.22所示的轮廓面(参照模型的侧面)。

选项,选取图53.22所示的轮廓面(参照模型的侧面)。

图53.21 设置切削参数

图53.22 选取曲面

Stage2.演示刀具轨迹及加工仿真

Step1.在“铣削:轮廓铣削”操控板中单击 按钮,系统弹出“播放路径”对话框。

按钮,系统弹出“播放路径”对话框。

Step2.单击“播放路径”对话框中的 按钮,观测刀具的行走路线,结果如图53.23所示。演示完成后,单击

按钮,观测刀具的行走路线,结果如图53.23所示。演示完成后,单击 按钮。

按钮。

Step3.切换到 功能选项卡,选中模型树中的

功能选项卡,选中模型树中的 节点,单击

节点,单击 区域的

区域的 按钮,取消工件隐藏。

按钮,取消工件隐藏。

Step4.在“铣削:轮廓铣削”操控板中,单击 按钮,系统弹出“VERICUT 7.1.2 by CGTECH”窗口,单击

按钮,系统弹出“VERICUT 7.1.2 by CGTECH”窗口,单击 按钮,运行结果如图53.24所示。

按钮,运行结果如图53.24所示。

Step5.演示完成后,单击软件右上角的 按钮,在弹出的“Save Changes Before Exiting VERICUT?”对话框中单击

按钮,在弹出的“Save Changes Before Exiting VERICUT?”对话框中单击 按钮,关闭仿真软件。

按钮,关闭仿真软件。

Step6.在“铣削:轮廓铣削”操控板中,单击 按钮完成操作。

按钮完成操作。

图53.23 刀具路径

图53.24 “NC检查”动态仿真

Stage3.切减材料

Step1.单击 功能选项卡

功能选项卡 按钮,在弹出的菜单中选择

按钮,在弹出的菜单中选择 命令,然后在弹出的

命令,然后在弹出的 菜单中选择

菜单中选择 选项,然后依次选择

选项,然后依次选择

命令。

命令。

Step2.系统弹出“相交元件”对话框,依次单击 按钮和

按钮和 按钮,最后单击

按钮,最后单击 按钮,完成材料切减。

按钮,完成材料切减。

Task7.曲面铣削

Stage1.加工方法设置

Step1.隐藏毛坯。在模型树中右击 节点,在弹出的菜单中选择

节点,在弹出的菜单中选择 命令。

命令。

Step2.单击 功能选项卡中

功能选项卡中 区域中的

区域中的 按钮,此时系统弹出“序列设置”菜单。

按钮,此时系统弹出“序列设置”菜单。

Step3.在弹出的 菜单中选择

菜单中选择 、

、 和

和 、

、 复选框,然后选择

复选框,然后选择 命令。

命令。

Step4.在弹出的“刀具设定”对话框中,单击“新建”按钮 ,设置图53.25所示的刀具参数,设置完毕后依次单击

,设置图53.25所示的刀具参数,设置完毕后依次单击 和

和 按钮,完成刀具参数的设定。

按钮,完成刀具参数的设定。

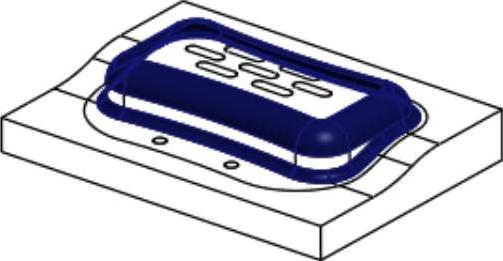

Step5.在系统弹出编辑序列参数“曲面铣削”对话框中设置 加工参数,结果如图53.26所示。选择下拉菜单

加工参数,结果如图53.26所示。选择下拉菜单 菜单中的

菜单中的 命令。将文件命名为milprm02,单击“保存副本”对话框中的

命令。将文件命名为milprm02,单击“保存副本”对话框中的 按钮,然后再次单击编辑序列参数“曲面铣削”对话框中的

按钮,然后再次单击编辑序列参数“曲面铣削”对话框中的 按钮,完成参数的设置。

按钮,完成参数的设置。

图53.25 设定刀具一般参数

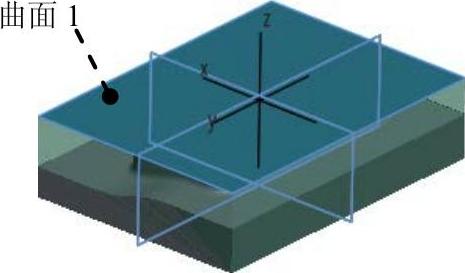

Step6.在系统弹出 菜单,依次选择

菜单,依次选择 命令。在系统弹出的

命令。在系统弹出的 菜单中选择

菜单中选择 命令,然后选取图53.27所示模型表面,最后选择

命令,然后选取图53.27所示模型表面,最后选择 命令,在系统弹出的

命令,在系统弹出的 菜单中单击

菜单中单击 命令,系统弹出“切削定义”对话框,采用默认设置单击

命令,系统弹出“切削定义”对话框,采用默认设置单击 按钮。

按钮。

图53.26 编辑序列参数“曲面铣削”对话框

图53.27 选取曲面

Stage2.演示刀具轨迹及加工仿真

Step1.在弹出的 菜单中选择

菜单中选择 命令,此时系统弹出

命令,此时系统弹出 菜单。

菜单。

Step2.在 菜单中选择

菜单中选择 命令,弹出“播放路径”对话框。

命令,弹出“播放路径”对话框。

Step3.单击“播放路径”对话框中的 按钮,观测刀具的路径,其刀具路径如图53.28所示。单击

按钮,观测刀具的路径,其刀具路径如图53.28所示。单击 栏可以查看生成的CL数据,生成的CL数据。

栏可以查看生成的CL数据,生成的CL数据。

Step4.演示完成后,单击“播放路径”对话框中的 按钮。

按钮。

Step5.切换到 功能选项卡,选中模型树中的

功能选项卡,选中模型树中的 节点,单击

节点,单击 区域的

区域的 按钮,取消工件隐藏。

按钮,取消工件隐藏。

Step6.在 菜单中选择

菜单中选择 命令,系统弹出“VERICUT7.1.2 by CGTECH”窗口,单击

命令,系统弹出“VERICUT7.1.2 by CGTECH”窗口,单击 按钮,观察刀具切割工件的运行情况,仿真结果如图53.29所示。

按钮,观察刀具切割工件的运行情况,仿真结果如图53.29所示。

Step7.演示完成后,单击软件右上角的 按钮,在弹出的“Save Changes Before Exiting VERICUT?”对话框中单击

按钮,在弹出的“Save Changes Before Exiting VERICUT?”对话框中单击 按钮,关闭仿真软件。

按钮,关闭仿真软件。

Step8.在 菜单中选择

菜单中选择 命令。

命令。

图53.28 刀具路径

图53.29 “NC检查”动态仿真

Stage3.切减材料

Step1.单击 功能选项卡

功能选项卡 按钮,在弹出的菜单中选择

按钮,在弹出的菜单中选择 命令,然后在弹出的

命令,然后在弹出的 菜单中选择

菜单中选择 选项,然后依次选择

选项,然后依次选择

命令。

命令。

Step2.系统弹出“相交元件”对话框,依次单击 按钮和

按钮和 按钮,最后单击

按钮,最后单击 按钮,完成材料切减。

按钮,完成材料切减。

Task8.曲面铣削

Stage1.创建曲面特征

Step1.右击模型树中 节点,在弹出的快捷菜单中选择

节点,在弹出的快捷菜单中选择 命令。

命令。

Step2.复制曲面特征。

(1)设置“选择”类型。在“智能”选取栏的下拉列表中选择 选项。

选项。

(2)按住Ctrl键,选取图53.30所示的模型表面。切换到 功能选项卡,依次单击

功能选项卡,依次单击 区域的

区域的 和

和 按钮。

按钮。

(3)单击“曲面:复制”操控板中的“完成”按钮 。

。

Step3.创建拉伸特征。

(1)在 功能选项卡中单击

功能选项卡中单击 区域的

区域的 按钮,在出现的“拉伸”操控板中确认“曲面”按钮

按钮,在出现的“拉伸”操控板中确认“曲面”按钮 被按下,并保证“去除材料”按钮

被按下,并保证“去除材料”按钮 弹起状态。

弹起状态。

(2)在“拉伸”操控板中单击 按钮,然后在弹出的界面中单击

按钮,然后在弹出的界面中单击 按钮,系统弹出“草绘”对话框,选取NC_ASM_FRONT基准面为草绘平面,选取NC_ASM_RIGHT基准面为参照平面,方向为

按钮,系统弹出“草绘”对话框,选取NC_ASM_FRONT基准面为草绘平面,选取NC_ASM_RIGHT基准面为参照平面,方向为 ,单击

,单击 按钮调整草图方向,单击

按钮调整草图方向,单击 按钮,系统进入草绘环境。

按钮,系统进入草绘环境。

(3)进入草绘环境后,绘制图53.31所示的特征截面。完成后单击“完成”按钮 。

。

(4)在“拉伸”操控板中选取深度类型 ,输入深度值50.0,单击

,输入深度值50.0,单击 按钮调整拉伸方向,单击“完成”按钮

按钮调整拉伸方向,单击“完成”按钮 ,完成特征的创建,如图53.32所示。

,完成特征的创建,如图53.32所示。

图53.30 复制对象

图53.31 绘制草图轮廓

Step4.合并曲面。在模型树中选取 和

和 ,然后在

,然后在 功能选项卡中单击

功能选项卡中单击 按钮,在弹出的快捷菜单中选择

按钮,在弹出的快捷菜单中选择 命令,合并方向如图53.33所示,单击

命令,合并方向如图53.33所示,单击 按钮,预览合并后的面组,确认无误后,单击

按钮,预览合并后的面组,确认无误后,单击 按钮,完成的面组合并。

按钮,完成的面组合并。

Step5.右击模型树中 节点,在弹出的快捷菜单中选择

节点,在弹出的快捷菜单中选择 命令。

命令。

Stage2.加工方法设置

Step1.单击 功能选项卡中

功能选项卡中 区域中的

区域中的 按钮,此时系统弹出“序列设置”菜单。

按钮,此时系统弹出“序列设置”菜单。

Step2.在弹出的 菜单中,选择

菜单中,选择 、

、 、

、 和

和 复选框,然后选择

复选框,然后选择 命令,系统弹出的“刀具设定”对话框。。

命令,系统弹出的“刀具设定”对话框。。

Step3.在弹出的“刀具设定”对话框中,选取该对话框中 ,然后单击

,然后单击 按钮完成刀具参数的设定。

按钮完成刀具参数的设定。

Step4.在系统弹出编辑序列参数“曲面铣削”对话框中设置 加工参数,结果如图53.34所示。选择下拉菜单

加工参数,结果如图53.34所示。选择下拉菜单 菜单中的

菜单中的 命令。将文件命名为milprm03,单击“保存副本”对话框中的

命令。将文件命名为milprm03,单击“保存副本”对话框中的 按钮,然后再次单击编辑序列参数“曲面铣削”对话框中的

按钮,然后再次单击编辑序列参数“曲面铣削”对话框中的 按钮,完成参数的设置。

按钮,完成参数的设置。

图53.32 创建拉伸曲面

图53.33 合并方向

图53.34 编辑序列参数“曲面铣削”对话框

Step5.在系统弹出 菜单中,依次选择

菜单中,依次选择 命令。在系统弹出的

命令。在系统弹出的 菜单中选择

菜单中选择 命令,然后选取图53.35所示模型表面,最后选择

命令,然后选取图53.35所示模型表面,最后选择 命令,在系统弹出的

命令,在系统弹出的 菜单中单击

菜单中单击 命令。

命令。

Step6.在系统弹出的图53.36所示的“切削定义”对话框中,选中 单选项,在“曲面列表”中依次选中曲面标识,然后单击

单选项,在“曲面列表”中依次选中曲面标识,然后单击 按钮,调整切削方向,最后的调整结果如图53.37所示。

按钮,调整切削方向,最后的调整结果如图53.37所示。

Step7.单击 按钮,在铣削曲面上显示刀具轨迹,确认刀具轨迹后,单击

按钮,在铣削曲面上显示刀具轨迹,确认刀具轨迹后,单击 按钮。

按钮。

Stage3.演示刀具轨迹及加工仿真

Step1.在弹出的 菜单中选择

菜单中选择 命令,此时系统弹出

命令,此时系统弹出 菜单。

菜单。

Step2.在 菜单中选择

菜单中选择 命令,弹出“播放路径”对话框。

命令,弹出“播放路径”对话框。

图53.35 选取曲面

图53.37 切削方向

图53.36 “切削定义”对话框

Step3.单击“播放路径”对话框中的 按钮,观测刀具的路径,其刀具路径如图53.38所示。

按钮,观测刀具的路径,其刀具路径如图53.38所示。

Step4.演示完成后,单击“播放路径”对话框中的 按钮。

按钮。

Step5.右击模型树中 ,在弹出的快捷菜单中选择

,在弹出的快捷菜单中选择 命令,取消工件隐藏,否则不能观察仿真加工。

命令,取消工件隐藏,否则不能观察仿真加工。

Step6.在 菜单中选择

菜单中选择 命令,系统弹出“VERICUT7.1.2 by CGTECH”窗口。单击

命令,系统弹出“VERICUT7.1.2 by CGTECH”窗口。单击 按钮,观察刀具切割工件的运行情况,仿真结果如图53.39所示。

按钮,观察刀具切割工件的运行情况,仿真结果如图53.39所示。

Step7.演示完成后,单击软件右上角的 按钮,在弹出的“Save Changes Before Exiting VERICUT?”对话框中单击

按钮,在弹出的“Save Changes Before Exiting VERICUT?”对话框中单击 按钮,关闭仿真软件。

按钮,关闭仿真软件。

Step8.在 菜单中选取

菜单中选取 命令。

命令。

图53.38 刀具路径

图53.39 “NC检查”动态仿真

Stage4.切减材料

Step1.单击 功能选项卡

功能选项卡 按钮,在弹出的菜单中选择

按钮,在弹出的菜单中选择 命令,然后再选择

命令,然后再选择

,此时系统弹出

,此时系统弹出 菜单,依次选择

菜单,依次选择

命令。

命令。

Step2.右击模型树中 节点,在弹出的快捷菜单中选择

节点,在弹出的快捷菜单中选择 命令。

命令。

Step3.此时在系统弹出 菜单中依次选取

菜单中依次选取

命令。系统弹出

命令。系统弹出 菜单,在此菜单中依次选取

菜单,在此菜单中依次选取 命令。

命令。

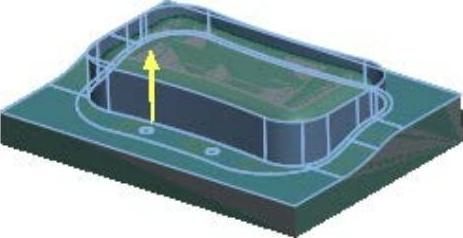

Step4.此时系统弹出“实体化”操控板,在系统 提示下,选取合并曲面2,并定义图53.40所示的切减材料方向,然后单击

提示下,选取合并曲面2,并定义图53.40所示的切减材料方向,然后单击 按钮,完成材料切减,如图53.41所示。

按钮,完成材料切减,如图53.41所示。

Step5.在系统弹出的 菜单中单击

菜单中单击 按钮。

按钮。

图53.40 切减方向

图53.41 材料切减后的工件

Step6.选择下拉菜单 命令,保存文件。

命令,保存文件。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。