使用轨迹铣削,刀具可沿着用户定义的任意轨迹进行扫描,主要用于扫描类特征零件的加工。不同形状的工件所使用的刀具外形将有所不同,刀具的选择要根据所加工的沟槽形状来定义,因此,在指定加工工艺时,一定要考虑到刀具的外形。

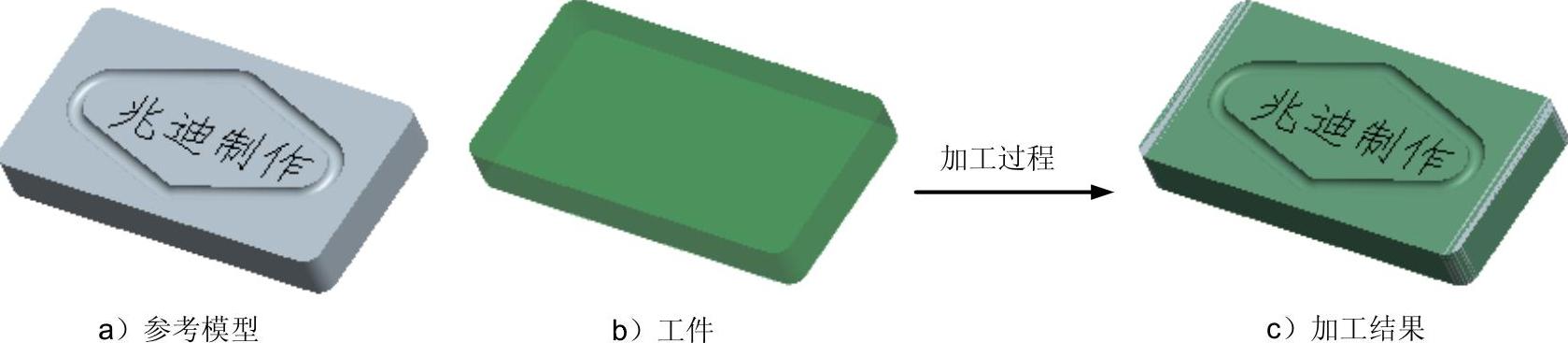

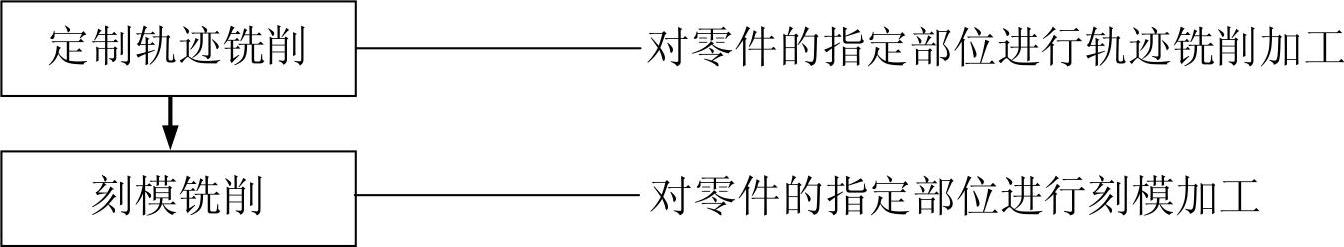

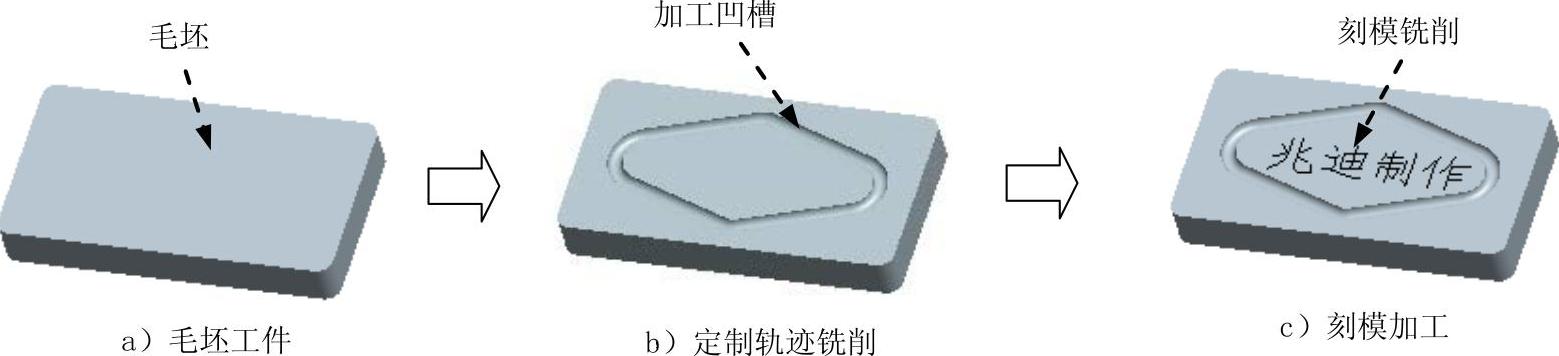

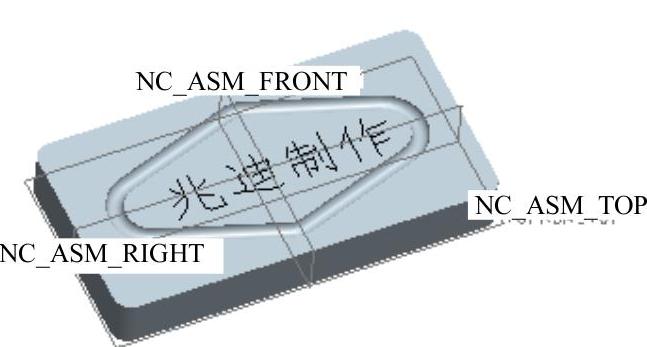

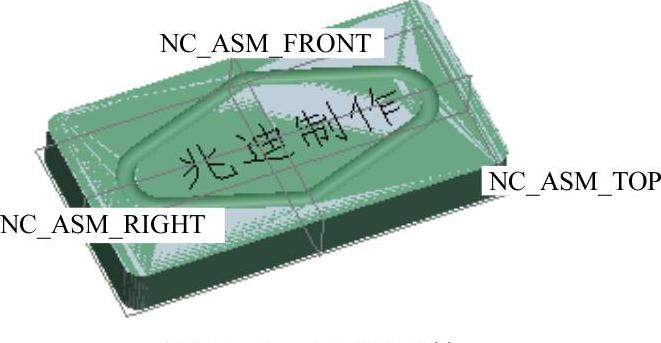

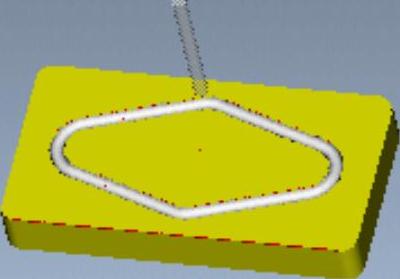

下面介绍图52.1所示的轨迹铣削的加工过程,其加工工艺路线如图52.2、图52.3所示。

图52.1 轨迹铣削的加工过程

图52.2 加工工艺路线(一)

图52.3 加工工艺路线(二)

Task1.新建一个数控制造模型文件

Step1.设置工作目录。选择下拉菜单 命令,将工作目录设置至D:\creoins1\work\ch13\ins52。

命令,将工作目录设置至D:\creoins1\work\ch13\ins52。

Step2.选择下拉菜单 命令。

命令。

Step3.在“新建”对话框中,选中 选项组中的

选项组中的 单选项,选中

单选项,选中 选项组中的

选项组中的 单选项,在

单选项,在 的文本框中输入文件名TRAJECTORY_MILLING,取消

的文本框中输入文件名TRAJECTORY_MILLING,取消 复选框中的“√”号,单击该对话框中的

复选框中的“√”号,单击该对话框中的 按钮。

按钮。

Step4.在系统弹出的“新文件选项”对话框中的模板选项组中选取 模板,然后在该对话框中单击

模板,然后在该对话框中单击 按钮。

按钮。

Task2.建立制造模型

Stage1.引入参考模型

Step1.单击 功能选项卡

功能选项卡 区域中的“装配参考模型”按钮

区域中的“装配参考模型”按钮 。

。

Step2.从弹出的“打开”对话框中,选取三维零件模型——trajectory.prt作为参考零件模型,并将其打开。系统弹出“元件放置”操控板。

Step3.在“元件放置”操控板中选择 命令,然后单击

命令,然后单击 按钮,完成参考模型的放置,放置后如图52.4所示。

按钮,完成参考模型的放置,放置后如图52.4所示。

Stage2.引入工件模型

Step1.单击 功能选项卡

功能选项卡 区域中的

区域中的 按钮,在弹出的菜单中选择

按钮,在弹出的菜单中选择 命令,系统弹出“打开”对话框。

命令,系统弹出“打开”对话框。

Step2.从弹出的文件“打开”对话框中,选取三维零件模型——workpiece.prt作为参考工件模型,并将其打开。

Step3.在“放置”操控板中选择 命令,然后单击

命令,然后单击 按钮,完成毛坯工件的放置,放置后如图52.5所示。

按钮,完成毛坯工件的放置,放置后如图52.5所示。

图52.4 参考模型

图52.5 毛坯工件

Task3.制造设置

Step1.选取命令。单击 功能选项卡

功能选项卡 区域中的“操作”按钮

区域中的“操作”按钮 ,此时系统弹出“设置:操作”操控板。

,此时系统弹出“设置:操作”操控板。

Step2.机床设置。选择“设置:操作”操控板中的“制造设置”按钮 ,在弹出的菜单中选择

,在弹出的菜单中选择 选项,系统弹出“设置:铣削工作中心”对话框,在

选项,系统弹出“设置:铣削工作中心”对话框,在 下拉列表中选择

下拉列表中选择 。

。

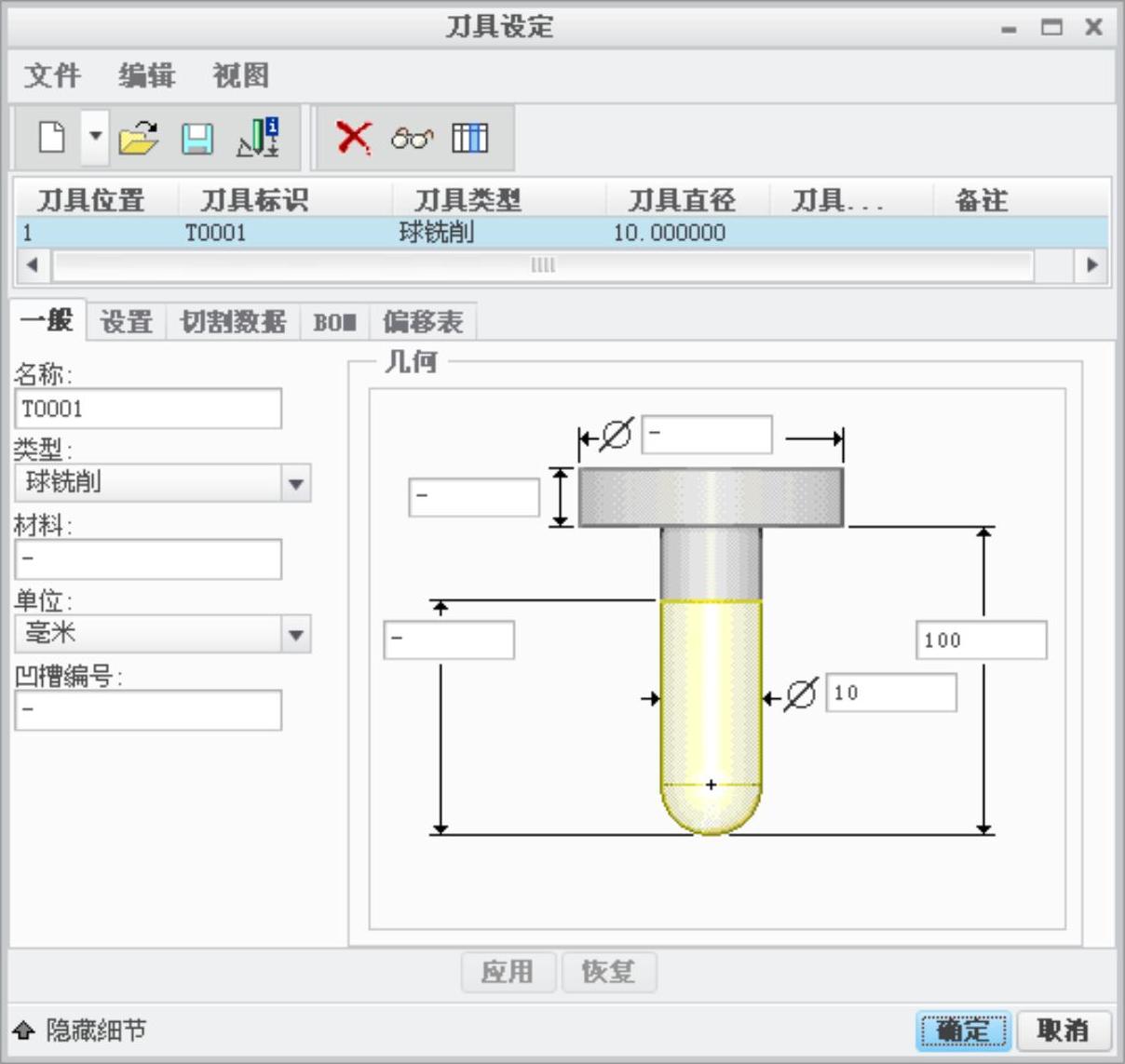

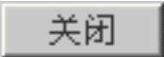

Step3.刀具设置。在“设置:铣削工作中心”对话框中单击 选项卡,然后单击

选项卡,然后单击 按钮,弹出图52.6所示“刀具设定”对话框。设置图52.6所示的刀具参数,设置完毕后依次单击

按钮,弹出图52.6所示“刀具设定”对话框。设置图52.6所示的刀具参数,设置完毕后依次单击 和

和 按钮,返回到“设置:铣削工作中心”对话框。

按钮,返回到“设置:铣削工作中心”对话框。

Step4.在“设置:铣削工作中心”对话框中单击 按钮,返回到“设置:操作”对话框。

按钮,返回到“设置:操作”对话框。

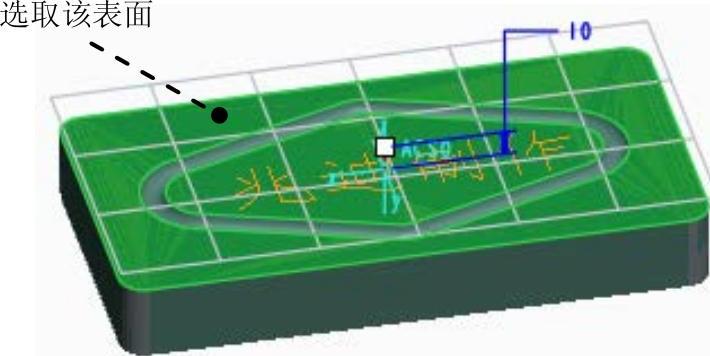

Step5.机床坐标系设置1。在“设置:操作”操控板单击 按钮,在弹出的菜单中选择

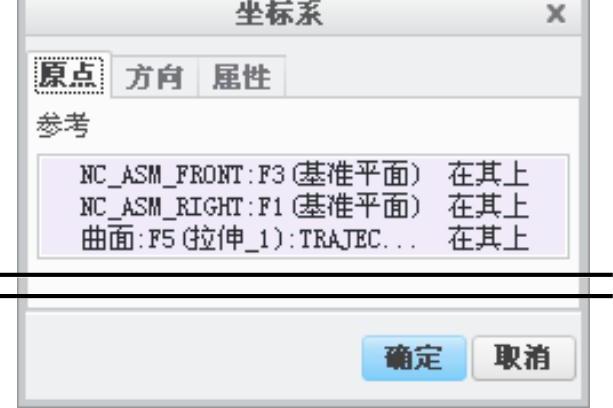

按钮,在弹出的菜单中选择 命令,系统弹出图52.7所示的“坐标系”对话框。然后依次选择NC_ASM_FRONT、NC_ASM_RIGHT和图52.8所示的模型表面作为创建坐标系的三个参考平面,单击

命令,系统弹出图52.7所示的“坐标系”对话框。然后依次选择NC_ASM_FRONT、NC_ASM_RIGHT和图52.8所示的模型表面作为创建坐标系的三个参考平面,单击 按钮完成坐标系的创建。然后在“设置:操作”操控板单击

按钮完成坐标系的创建。然后在“设置:操作”操控板单击 按钮,此时系统自动选择了新创建的坐标系作为加工坐标系。

按钮,此时系统自动选择了新创建的坐标系作为加工坐标系。

注意:在选取多个参考面时,需要按住Ctrl键。

图52.6 “刀具设定”对话框

图52.7 “坐标系”对话框

图52.8 选取参考平面

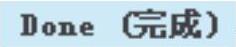

Step6.退刀面的设置。在“设置:操作”操控板中的单击 隙”设置界面,然后在

隙”设置界面,然后在 下拉列表中选取

下拉列表中选取 选项,单击

选项,单击 文本框,在模型中选取图52.9所示的模型表面为参考,在

文本框,在模型中选取图52.9所示的模型表面为参考,在 文本框中输入10.0,此时在图形区预览退刀平面如图52.9所示。

文本框中输入10.0,此时在图形区预览退刀平面如图52.9所示。

Step7.在“设置:操作”操控板中单击 按钮。

按钮。

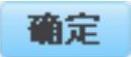

Step8.创建曲面。在图形区选取图52.10所示的模型表面为被复制的面,然后选择 区域的“复制”命令

区域的“复制”命令 ,然后再单击

,然后再单击 区域的“粘贴”命令

区域的“粘贴”命令 。在此操控板中单击

。在此操控板中单击 按钮。

按钮。

说明:在复制面时为了方便可把毛坯件隐藏。

Task4.加工方法设置

Step1.单击 功能选项卡中的

功能选项卡中的 选项,此时系统弹出

选项,此时系统弹出 菜单。

菜单。

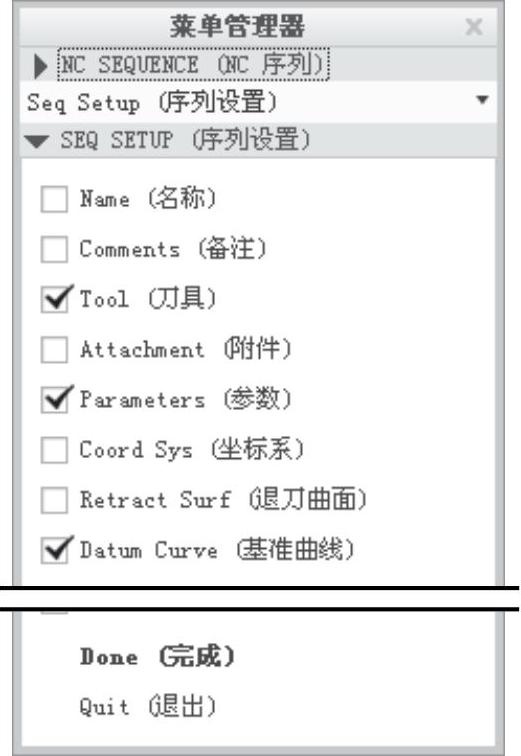

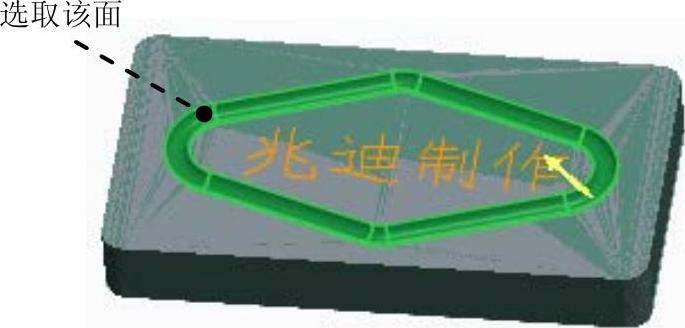

Step2.在系统弹出的 菜单中选中图52.11所示的复选框,然后选择

菜单中选中图52.11所示的复选框,然后选择 命令,在弹出的“刀具设定”对话框中单击

命令,在弹出的“刀具设定”对话框中单击 按钮。

按钮。

图52.9 定义退刀平面

图52.10 所选取的曲面

图52.11 “序列设置”菜单

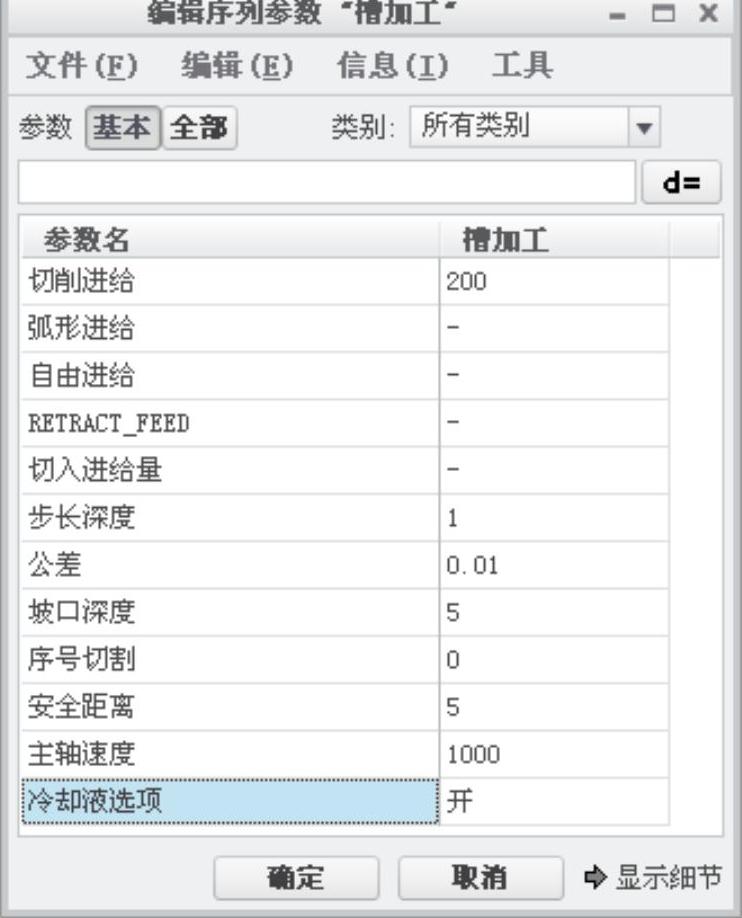

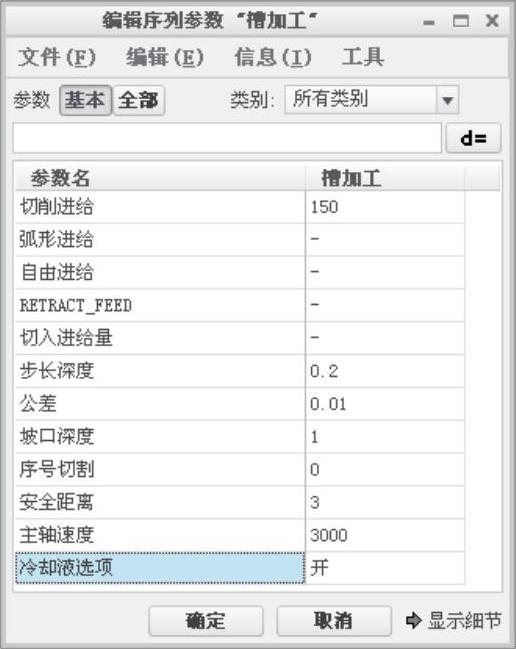

Step3.在系统弹出的编辑序列参数“槽加工”对话框中设置基本的加工参数,如图52.12所示,然后单击编辑序列参数“槽加工”对话框中的 按钮,完成参数的设置。

按钮,完成参数的设置。

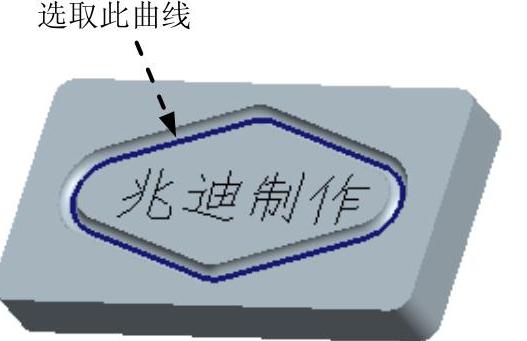

Step4.选取图52.13中的曲线,单击“选择”对话框的 按钮。然后单击

按钮。然后单击 菜单中的

菜单中的 命令,完成曲线的选择。(https://www.xing528.com)

命令,完成曲线的选择。(https://www.xing528.com)

Task5.演示刀具轨迹

Step1.在 菜单中选择

菜单中选择 命令。

命令。

Step2.在 菜单中选择

菜单中选择 命令,系统弹出“播放路径”对话框。

命令,系统弹出“播放路径”对话框。

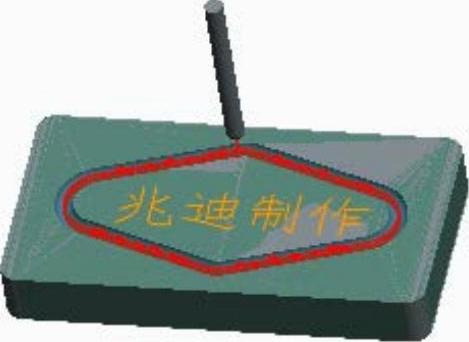

Step3.单击“播放路径”对话框中的 按钮,观测刀具的行走路线,其刀具行走路线如图52.14所示。

按钮,观测刀具的行走路线,其刀具行走路线如图52.14所示。

Step4.演示完成后,单击“播放路径”对话框中的 按钮。

按钮。

图52.12 选取曲线

图52.13 编辑序列参数“槽加工”对话框

Task6.加工仿真

Step1.在 菜单中选择

菜单中选择 命令,进入刀具模拟环境。观察刀具切割工件的情况,仿真结果如图52.15所示。

命令,进入刀具模拟环境。观察刀具切割工件的情况,仿真结果如图52.15所示。

图52.14 刀具行走路线

图52.15 仿真结果

Step2.演示完成后,单击软件右上角的 按钮,在弹出的“Save Changes Before Exiting VERICUT?”对话框中单击

按钮,在弹出的“Save Changes Before Exiting VERICUT?”对话框中单击 按钮,关闭仿真软件。

按钮,关闭仿真软件。

Step3.在 菜单中选择

菜单中选择 命令。

命令。

Task7.材料切减

Step1.选取命令。单击 功能选项卡

功能选项卡 按钮,在弹出的菜单中选择

按钮,在弹出的菜单中选择 命令,系统弹出“NC序列列表”菜单,然后在此菜单中选择

命令,系统弹出“NC序列列表”菜单,然后在此菜单中选择 ,此时系统弹出

,此时系统弹出 菜单。

菜单。

Step2.在弹出 菜单中选择

菜单中选择 命令,在

命令,在 菜单中选择

菜单中选择 命令,此时系统弹出

命令,此时系统弹出 菜单。然后在

菜单。然后在 菜单中

菜单中 命令,此时系统弹出“实体化”操控板。

命令,此时系统弹出“实体化”操控板。

Step3.在“实体化”操控板中单击 选项卡,然后选择图52.16所示的面为面组参考,切减材料的方向如图52.16所示,单击

选项卡,然后选择图52.16所示的面为面组参考,切减材料的方向如图52.16所示,单击 按钮完成设置。单击

按钮完成设置。单击 按钮完成特征创建。结果如图52.17所示。

按钮完成特征创建。结果如图52.17所示。

图52.16 定义参考面

图52.17 材料切减后的工件

Task8.刻模加工

Stage1.制造设置

Step1.单击 功能选项卡中的

功能选项卡中的 选项,此时系统弹出

选项,此时系统弹出 菜单。

菜单。

Step2.在弹出的 菜单中,选中

菜单中,选中 、

、 、和

、和 复选框,然后选择

复选框,然后选择 命令。

命令。

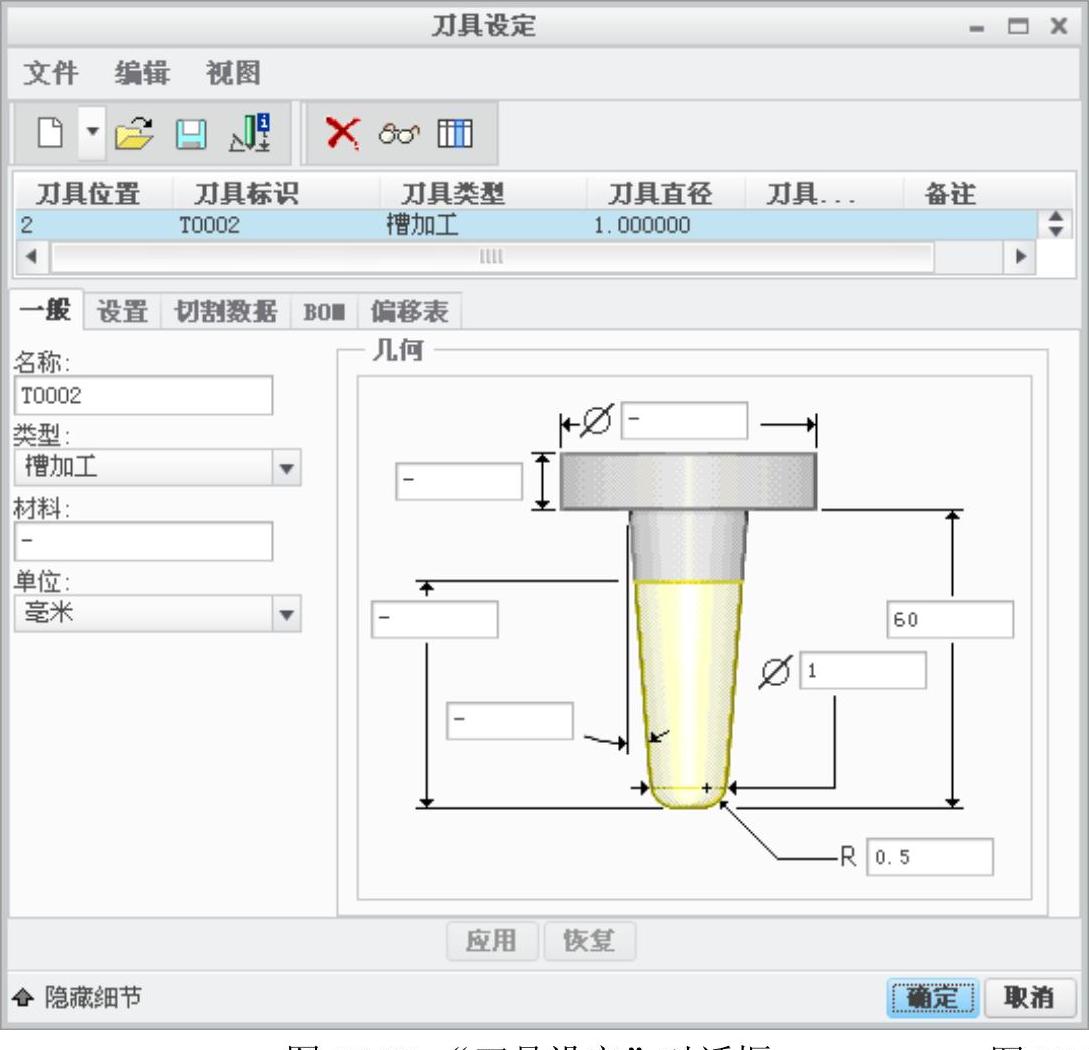

Step3.在弹出的“刀具设定”对话框中单击“新建”按钮 ,设置刀具参数,设置完成后的结果如图52.18所示。在“刀具设定”对话框中单击

,设置刀具参数,设置完成后的结果如图52.18所示。在“刀具设定”对话框中单击 按钮,然后单击

按钮,然后单击 按钮。

按钮。

Step4.在系统弹出的编辑序列参数“槽加工”对话框中设置基本的加工参数,如图52.19所示,然后单击编辑序列参数“槽加工”对话框中的 按钮,完成参数的设置。

按钮,完成参数的设置。

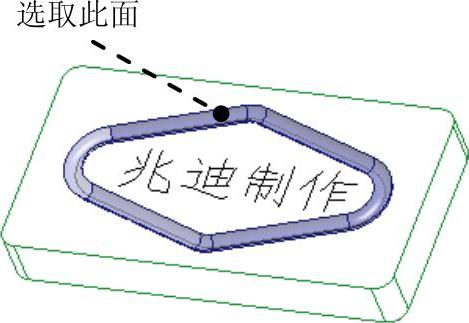

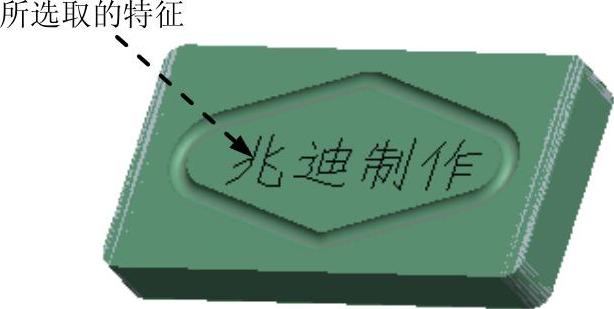

Step5.选取图52.20中的特征,单击“选择”对话框的 按钮。然后单击

按钮。然后单击 菜单中的

菜单中的 命令,完成曲线的选择。

命令,完成曲线的选择。

Stage2.演示刀具轨迹

Step1.在弹出的 菜单中选择

菜单中选择 命令。

命令。

Step2.在 菜单中选择

菜单中选择 命令,弹出“播放路径”对话框。

命令,弹出“播放路径”对话框。

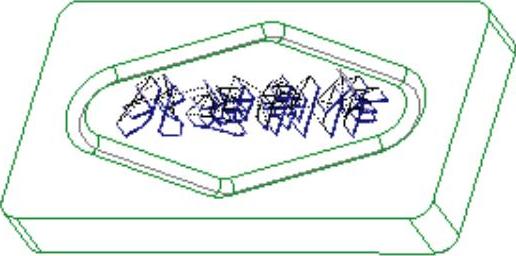

Step3.单击“播放路径”对话框中的 按钮,观测刀具的行走路线,其刀具行走路线如图52.21所示。

按钮,观测刀具的行走路线,其刀具行走路线如图52.21所示。

Step4.演示完成后,单击“播放路径”对话框中的 按钮。

按钮。

图52.18 “刀具设定”对话框

图52.20 所选取的特征

图52.21 刀具行走路线

图52.19 编辑序列参数“槽加工”对话框

Stage3.观察仿真加工

Step1.在 菜单中选择

菜单中选择 命令,进入刀具模拟环境。观察刀具切割工件的情况,仿真结果如图52.22所示。

命令,进入刀具模拟环境。观察刀具切割工件的情况,仿真结果如图52.22所示。

图52.22 仿真结果

Step2.演示完成后,单击软件右上角的 按钮,在弹出的“Save Changes Before Exiting VERICUT?”对话框中单击

按钮,在弹出的“Save Changes Before Exiting VERICUT?”对话框中单击 按钮,关闭仿真软件。

按钮,关闭仿真软件。

Step3.在 菜单中选择

菜单中选择 命令。

命令。

Step4.选择下拉菜单 命令,保存文件。

命令,保存文件。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。