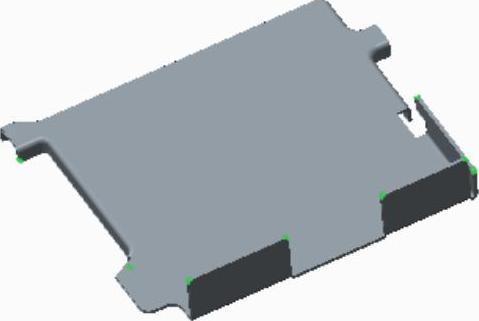

实例概述:

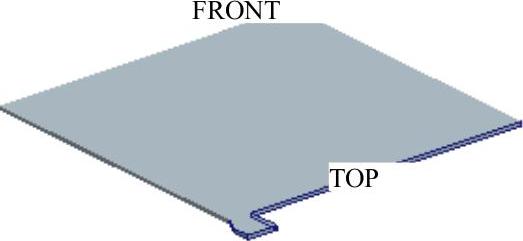

本实例介绍了钣金板的设计过程,首先创建第一钣金壁特征,然后通过“平整”命令和“法兰”命令创建了钣金壁特征,在设计此零件的过程中还创建了钣金壁切削特征,下面介绍了其设计过程,钣金件模型及模型树如图35.1所示。

图35.1 钣金件模型及模型树

Step1.新建零件模型。选择下拉菜单 命令,系统弹出“新建”对话框,在

命令,系统弹出“新建”对话框,在 选项组中选中

选项组中选中 单选项,在

单选项,在 选项组中选中

选项组中选中 单选项,在

单选项,在 文本框中输入文件名称SM_BOARD;取消选中

文本框中输入文件名称SM_BOARD;取消选中 复选框,单击

复选框,单击 按钮,在系统弹出的“新文件选项”对话框的

按钮,在系统弹出的“新文件选项”对话框的 选项组中选择

选项组中选择 模板,单击

模板,单击 按钮,系统进入钣金设计环境。

按钮,系统进入钣金设计环境。

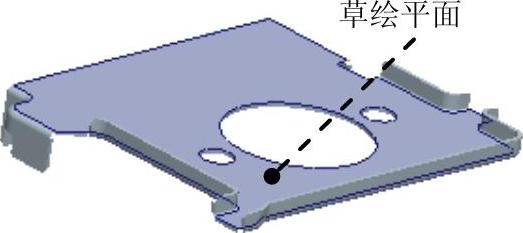

Step2.创建图35.2所示的钣金基础特征——第一壁。单击 功能选项卡

功能选项卡 区域中的“平面”按钮

区域中的“平面”按钮 ,右击,选择

,右击,选择 命令;选取FRONT基准面为草绘平面,RIGHT基准面为参照平面,方向为

命令;选取FRONT基准面为草绘平面,RIGHT基准面为参照平面,方向为 ;单击

;单击 按钮。绘制图35.3所示的截面草图,单击“确定”按钮

按钮。绘制图35.3所示的截面草图,单击“确定”按钮 。输入钣金壁厚值1.0,并按回车键。单击操控板中的“完成”按钮

。输入钣金壁厚值1.0,并按回车键。单击操控板中的“完成”按钮 ,完成创建。

,完成创建。

图35.2 第一壁

图35.3 截面草图

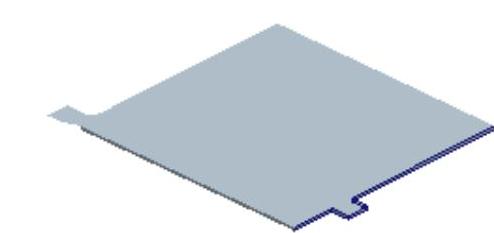

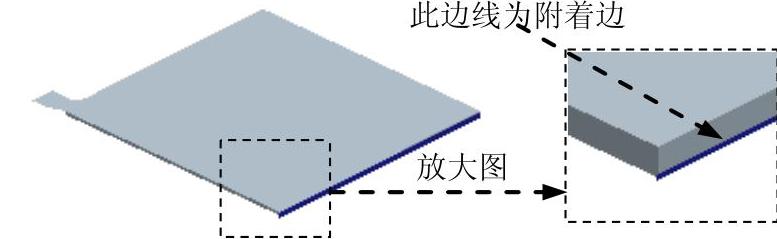

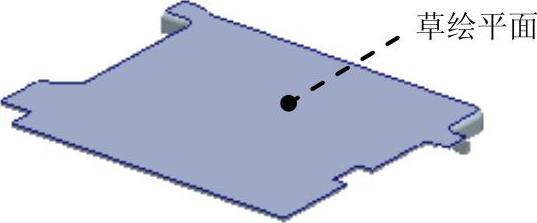

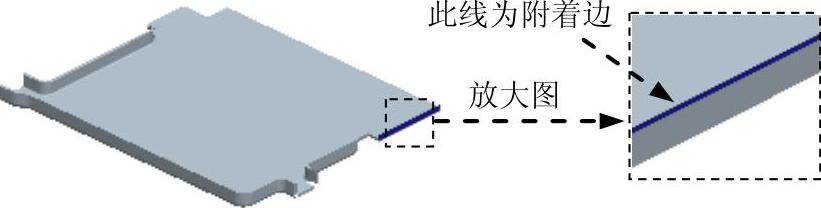

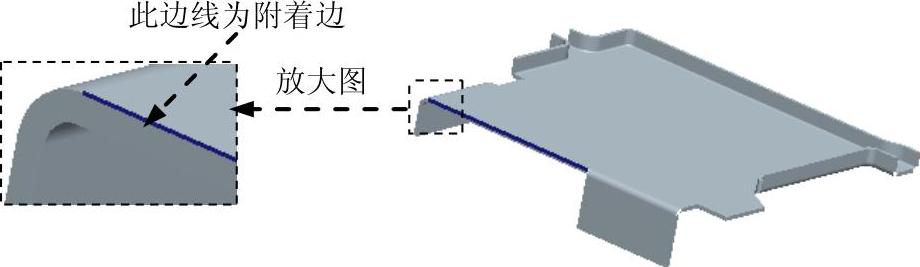

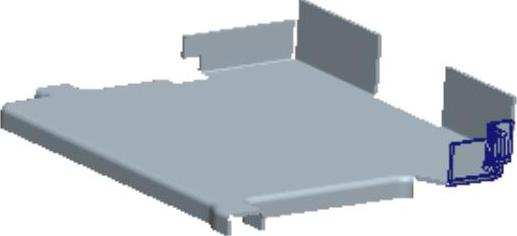

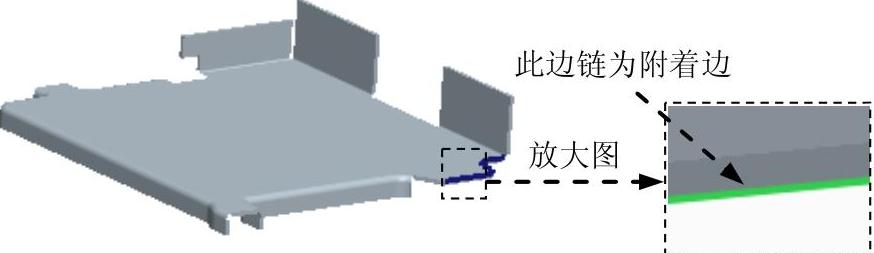

Step3.创建图35.4所示的附加钣金壁特征——平整1。单击 功能选项卡

功能选项卡 区域中的“平整”按钮

区域中的“平整”按钮 ,在系统

,在系统 的提示下,选取图35.5所示的模型边线为附着边。选取平整壁的形状类型

的提示下,选取图35.5所示的模型边线为附着边。选取平整壁的形状类型 。在操控板的

。在操控板的 图标后面的下拉列表中选择

图标后面的下拉列表中选择 选项。单击操控板中的

选项。单击操控板中的 按钮,在弹出的界面中单击

按钮,在弹出的界面中单击 按钮,在弹出的对话框中接受系统默认的草绘平面和参考,方向为

按钮,在弹出的对话框中接受系统默认的草绘平面和参考,方向为 ;并单击

;并单击 按钮;进入草绘环境后,绘制图35.6所示的截面草图,然后单击“确定”按钮

按钮;进入草绘环境后,绘制图35.6所示的截面草图,然后单击“确定”按钮 。

。

图35.4 平整1

图35.5 定义附着边

图35.6 截面草图

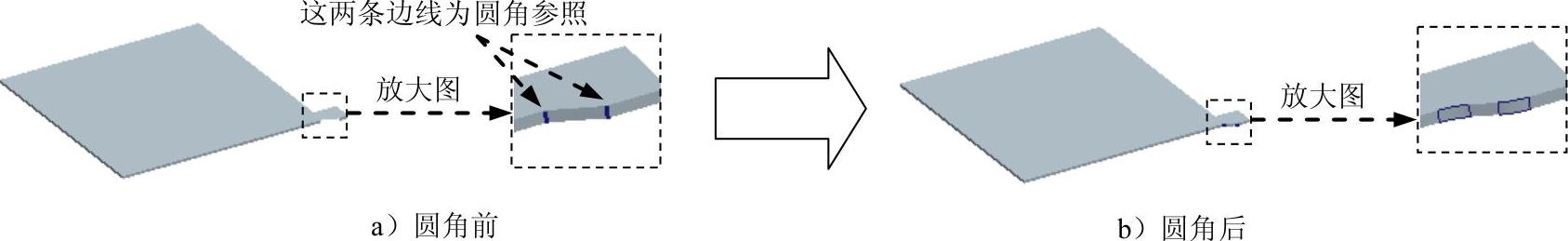

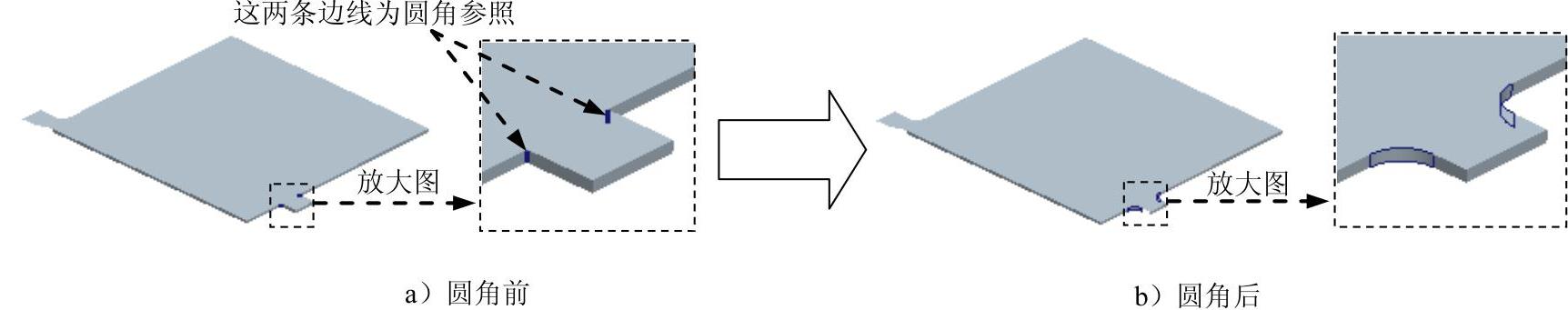

Step4.创建图35.7b所示的倒圆角特征1。选取图35.7a所示的边线为倒圆角的边线;输入倒圆角半径值5.0。

图35.7 倒圆角1

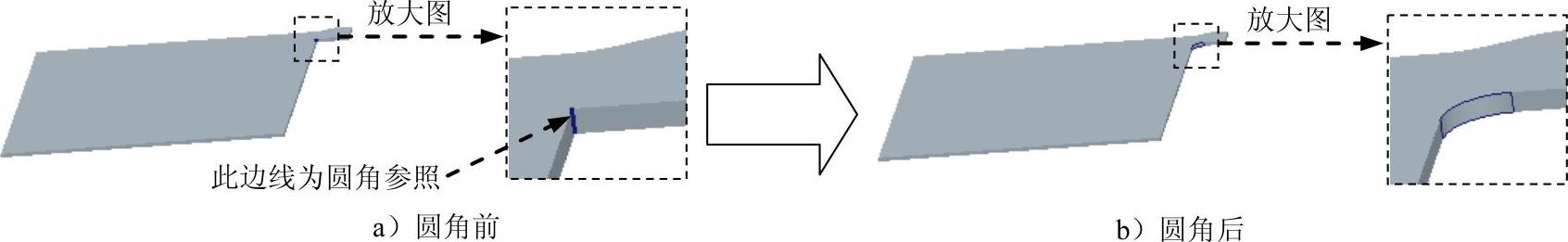

Step5.创建图35.8b所示的倒圆角特征2。选取图35.8a所示的边线为倒圆角的边线;输入倒圆角半径值3.0。

图35.8 倒圆角2

Step6.创建图35.9所示的附加钣金壁特征——平整2。单击 功能选项卡

功能选项卡 区域中的“平整”按钮

区域中的“平整”按钮 ,在系统

,在系统 的提示下,选取图35.10所示的模型边线为附着边。选取平整壁的形状类型

的提示下,选取图35.10所示的模型边线为附着边。选取平整壁的形状类型 。在操控板的

。在操控板的 图标后面的下拉列表中选择

图标后面的下拉列表中选择 选项。单击操控板中的

选项。单击操控板中的 按钮,在弹出的界面中单击

按钮,在弹出的界面中单击 按钮,在弹出的对话框中接受系统默认的草绘平面和参考,方向为

按钮,在弹出的对话框中接受系统默认的草绘平面和参考,方向为 ;并单击

;并单击 按钮;进入草绘环境后,绘制图35.11所示的截面草图,然后单击“确定”按钮

按钮;进入草绘环境后,绘制图35.11所示的截面草图,然后单击“确定”按钮 。

。

图35.9 平整2

图35.10 定义附着边

图35.11 截面草图

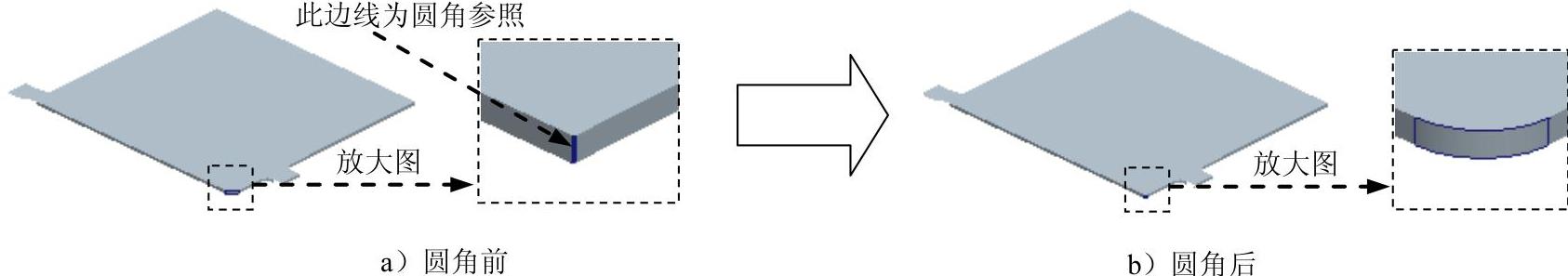

Step7.创建图35.12b所示的倒圆角特征3。选取图35.12a所示的边线为倒圆角的边线;输入倒圆角半径值3.0。

图35.12 倒圆角3

Step8.创建图35.13b所示的倒圆角特征4。选取图35.13a所示的边线为倒圆角的边线;输入倒圆角半径值3.0。

图35.13 倒圆角4

Step9.创建图35.14所示的附加钣金壁特征——凸缘1。单击 功能选项卡

功能选项卡 区域中的“法兰”按钮

区域中的“法兰”按钮 ,系统弹出“凸缘”操控板。单击操控板中的

,系统弹出“凸缘”操控板。单击操控板中的 按钮,选取附着边。先选取图35.15所示的模型边线1,然后按住Shift键,选取图35.15所示的模型边线2。选取法兰壁的形状类型

按钮,选取附着边。先选取图35.15所示的模型边线1,然后按住Shift键,选取图35.15所示的模型边线2。选取法兰壁的形状类型 。确认

。确认 按钮(在连接边上添加折弯)被按下,然后在后面的文本框中输入折弯半径0.5;折弯半径所在侧为

按钮(在连接边上添加折弯)被按下,然后在后面的文本框中输入折弯半径0.5;折弯半径所在侧为 (内侧)。单击

(内侧)。单击 按钮,在系统弹出的界面中,分别输入5.0,90.0(角度值),并分别按回车键。单击“完成”按钮

按钮,在系统弹出的界面中,分别输入5.0,90.0(角度值),并分别按回车键。单击“完成”按钮 。

。

图35.14 凸缘1

图35.15 定义附着边

Step10.创建图35.16所示的附加钣金壁特征——平整3。单击 功能选项卡

功能选项卡 区域中的“平整”按钮

区域中的“平整”按钮 ,在系统

,在系统 的提示下,选取图35.17所示的模型边线为附着边。选取平整壁的形状类型

的提示下,选取图35.17所示的模型边线为附着边。选取平整壁的形状类型 。在操控板的

。在操控板的 图标后面的下拉列表中选择

图标后面的下拉列表中选择 选项。单击操控板中的

选项。单击操控板中的 按钮,在弹出的界面中单击

按钮,在弹出的界面中单击 按钮,在弹出的对话框中接受系统默认的草绘平面和参考,方向为

按钮,在弹出的对话框中接受系统默认的草绘平面和参考,方向为 ;并单击

;并单击 按钮;进入草绘环境后,绘制图35.18所示的截面草图,然后单击“确定”按钮

按钮;进入草绘环境后,绘制图35.18所示的截面草图,然后单击“确定”按钮 。

。

图35.16 平整3

图35.17 定义附着边

图35.18 截面草图

Step11.创建图35.19b所示的倒圆角特征5。选取图35.19a所示的边线为倒圆角的边线;输入倒圆角半径值5.0。

图35.19 倒圆角5

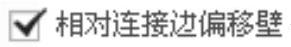

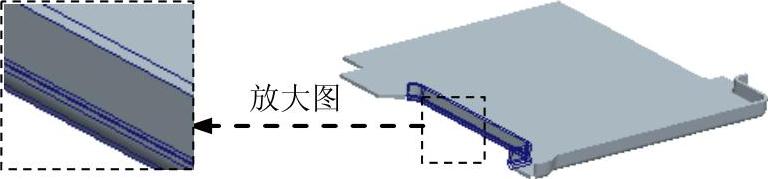

Step12.创建图35.20所示的附加钣金壁特征——凸缘2。单击 功能选项卡

功能选项卡 区域中的“法兰”按钮

区域中的“法兰”按钮 ,系统弹出“凸缘”操控板。参照Step9的方法选取图35.21所示的附着边。选取法兰壁的形状类型

,系统弹出“凸缘”操控板。参照Step9的方法选取图35.21所示的附着边。选取法兰壁的形状类型 。确认

。确认 按钮(在连接边上添加折弯)被按下,然后在后面的文本框中输入折弯半径0.5;折弯半径所在侧为

按钮(在连接边上添加折弯)被按下,然后在后面的文本框中输入折弯半径0.5;折弯半径所在侧为 (内侧)。单击

(内侧)。单击 按钮,在系统弹出的界面中,分别输入5.0,90.0(角度值),并分别按回车键。单击

按钮,在系统弹出的界面中,分别输入5.0,90.0(角度值),并分别按回车键。单击 选项卡,选中

选项卡,选中 复选框和

复选框和 单选项。单击“完成”按钮

单选项。单击“完成”按钮 。

。

图35.20 凸缘2(https://www.xing528.com)

图35.21 定义附着边

Step13.创建图35.22所示的拉伸特征1。在操控板中单击“拉伸”按钮 。在操控板中按下“移除材料”按钮

。在操控板中按下“移除材料”按钮 。选取图35.22所示的面为草绘平面,RIGHT基准面为参照平面,方向为

。选取图35.22所示的面为草绘平面,RIGHT基准面为参照平面,方向为 ;单击

;单击 按钮,绘制图35.23所示的截面草图,在操控板中选择拉伸类型为

按钮,绘制图35.23所示的截面草图,在操控板中选择拉伸类型为 ,单击

,单击 按钮,完成拉伸特征1的创建。

按钮,完成拉伸特征1的创建。

图35.22 拉伸1

图35.23 截面草图

Step14.创建图35.24所示的附加钣金壁特征——凸缘3。单击 功能选项卡

功能选项卡 区域中的“法兰”按钮

区域中的“法兰”按钮 ,系统弹出“凸缘”操控板。参照Step9的方法选取图35.25所示的附着边。选取法兰壁的形状类型

,系统弹出“凸缘”操控板。参照Step9的方法选取图35.25所示的附着边。选取法兰壁的形状类型 。确认

。确认 按钮(在连接边上添加折弯)被按下,然后在后面的文本框中输入折弯半径0.5;折弯半径所在侧为

按钮(在连接边上添加折弯)被按下,然后在后面的文本框中输入折弯半径0.5;折弯半径所在侧为 (内侧)。单击

(内侧)。单击 按钮,在系统弹出的界面中,分别输入5.0,90.0(角度值),并分别按回车键。单击“完成”按钮

按钮,在系统弹出的界面中,分别输入5.0,90.0(角度值),并分别按回车键。单击“完成”按钮 。

。

图35.24 凸缘3

图35.25 定义附着边

Step15.创建图35.26所示的附加钣金壁特征——平整4。单击 功能选项卡

功能选项卡 区域中的“平整”按钮

区域中的“平整”按钮 ,在系统

,在系统 的提示下,选取图35.27所示的模型边线为附着边。选取平整壁的形状类型

的提示下,选取图35.27所示的模型边线为附着边。选取平整壁的形状类型 。在操控板的

。在操控板的 图标后面的下拉列表中输入90.0。单击操控板中的

图标后面的下拉列表中输入90.0。单击操控板中的 按钮,在弹出的界面中单击

按钮,在弹出的界面中单击 按钮,在弹出的对话框中接受系统默认的草绘平面和参考,方向为

按钮,在弹出的对话框中接受系统默认的草绘平面和参考,方向为 ;并单击

;并单击 按钮;进入草绘环境后,绘制图35.28所示的截面草图,确认

按钮;进入草绘环境后,绘制图35.28所示的截面草图,确认 按钮(在连接边上添加折弯)被按下,然后在后面的文本框中输入折弯半径1.0;然后单击“确定”按钮

按钮(在连接边上添加折弯)被按下,然后在后面的文本框中输入折弯半径1.0;然后单击“确定”按钮 。

。

图35.26 平整4

图35.27 定义附着边

图35.28 截面草图

Step16.创建图35.29所示的附加钣金壁特征——平整5。单击 功能选项卡

功能选项卡 区域中的“平整”按钮

区域中的“平整”按钮 ,在系统

,在系统 的提示下,选取图35.30所示的模型边线为附着边。选取平整壁的形状类型

的提示下,选取图35.30所示的模型边线为附着边。选取平整壁的形状类型 。在操控板的

。在操控板的 图标后面的下拉列表中输入90.0。单击操控板中的

图标后面的下拉列表中输入90.0。单击操控板中的 按钮,在系统弹出的界面中分别输入0.0、15.0、-50.0,并分别按回车键(注意:在文本框中输入负值,按回车键后则显示为正值)。确认

按钮,在系统弹出的界面中分别输入0.0、15.0、-50.0,并分别按回车键(注意:在文本框中输入负值,按回车键后则显示为正值)。确认 按钮(在连接边上添加折弯)被按下,然后在后面的文本框中输入折弯半径0.5;折弯半径所在侧为

按钮(在连接边上添加折弯)被按下,然后在后面的文本框中输入折弯半径0.5;折弯半径所在侧为 (内侧)。单击“完成”按钮

(内侧)。单击“完成”按钮 。

。

图35.29 平整5

图35.30 定义附着边

Step17.创建图35.31所示的附加钣金壁特征——平整6。单击 功能选项卡

功能选项卡 区域中的“平整”按钮

区域中的“平整”按钮 ,在系统

,在系统 的提示下,选取图35.32所示的模型边线为附着边。选取平整壁的形状类型

的提示下,选取图35.32所示的模型边线为附着边。选取平整壁的形状类型 。在操控板的

。在操控板的 图标后面的下拉列表中输入90.0。单击操控板中的

图标后面的下拉列表中输入90.0。单击操控板中的 按钮,在系统弹出的界面中分别输入-26、15.0、0.0,并分别按回车键(注意:在文本框中输入负值,按回车键后则显示为正值)。确认

按钮,在系统弹出的界面中分别输入-26、15.0、0.0,并分别按回车键(注意:在文本框中输入负值,按回车键后则显示为正值)。确认 按钮(在连接边上添加折弯)被按下,然后在后面的文本框中输入折弯半径0.5;折弯半径所在侧为

按钮(在连接边上添加折弯)被按下,然后在后面的文本框中输入折弯半径0.5;折弯半径所在侧为 (内侧)。单击“完成”按钮

(内侧)。单击“完成”按钮 。

。

图35.31 平整6

图35.32 定义附着边

Step18.创建图35.33b所示的倒圆角特征6。选取图35.33a所示的边线为倒圆角的边线;输入倒圆角半径值3.0。

图35.33 倒圆角6

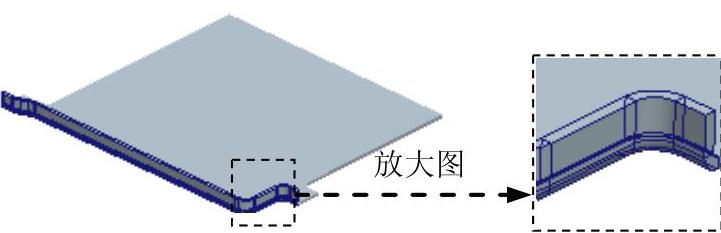

Step19.创建图35.34所示的倒圆角特征7。倒圆角半径值为1.0。

图35.34 倒圆角7

Step20.创建图35.35所示的附加钣金壁特征——凸缘4。单击 功能选项卡

功能选项卡 区域中的“法兰”按钮

区域中的“法兰”按钮 ,系统弹出“凸缘”操控板。参照Step9的方法选取图35.36所示的附着边。选取法兰壁的形状类型

,系统弹出“凸缘”操控板。参照Step9的方法选取图35.36所示的附着边。选取法兰壁的形状类型 。确认

。确认 按钮(在连接边上添加折弯)被按下,然后在后面的文本框中输入折弯半径0.5;折弯半径所在侧为

按钮(在连接边上添加折弯)被按下,然后在后面的文本框中输入折弯半径0.5;折弯半径所在侧为 (内侧)。单击

(内侧)。单击 按钮,在系统弹出的界面中,分别输入10.0,90.0(角度值),单击

按钮,在系统弹出的界面中,分别输入10.0,90.0(角度值),单击 选项卡,选中

选项卡,选中 复选框和

复选框和 单选项。单击“完成”按钮

单选项。单击“完成”按钮 。

。

图35.35 凸缘4

图35.36 定义附着边

Step21.创建图35.37所示的拉伸特征2。在操控板中单击“拉伸”按钮 。然后确认操控板中的“去除材料”按钮

。然后确认操控板中的“去除材料”按钮 和SMT“切削选项”按钮

和SMT“切削选项”按钮 被按下;选取图35.37所示的面为草绘平面,选取TOP基准平面为参考平面,方向为

被按下;选取图35.37所示的面为草绘平面,选取TOP基准平面为参考平面,方向为 ;单击

;单击 按钮,绘制图35.38所示的截面草图,在操控板中选择拉伸类型为

按钮,绘制图35.38所示的截面草图,在操控板中选择拉伸类型为 ,选取图35.39所示的面为拉伸终止面;单击

,选取图35.39所示的面为拉伸终止面;单击 按钮,完成拉伸特征2的创建。

按钮,完成拉伸特征2的创建。

图35.37 拉伸2

图35.38 截面草图

图35.39 定义拉伸终止面

Step22.创建图35.40所示的拉伸特征3。在操控板中单击“拉伸”按钮 。确认操控板中的“去除材料”按钮

。确认操控板中的“去除材料”按钮 和SMT“切削选项”按钮

和SMT“切削选项”按钮 被按下;选取图35.39所示的平面为草绘平面,TOP基准面为参照平面,方向为

被按下;选取图35.39所示的平面为草绘平面,TOP基准面为参照平面,方向为 ;单击

;单击 按钮,绘制图35.41所示的截面草图,在操控板中选择拉伸类型为

按钮,绘制图35.41所示的截面草图,在操控板中选择拉伸类型为 ,单击

,单击 按钮,完成拉伸特征3的创建。

按钮,完成拉伸特征3的创建。

图35.40 拉伸3

图35.41 截面草图

Step23.保存零件模型文件。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。