范例概述:

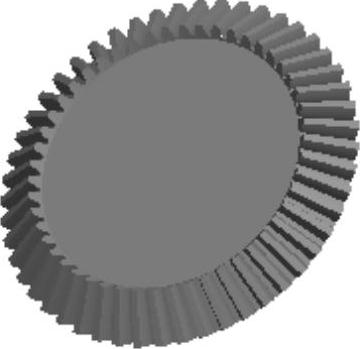

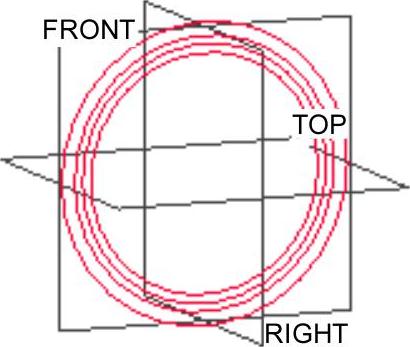

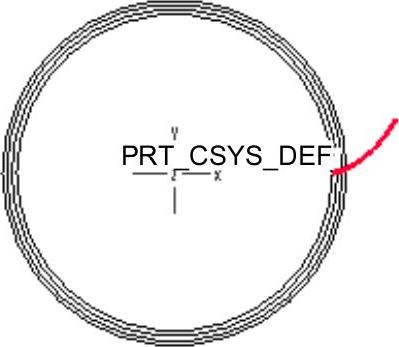

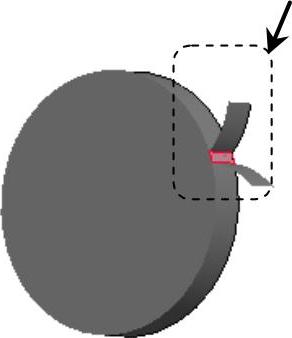

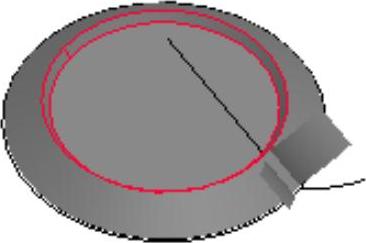

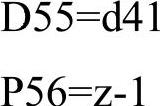

本范例将创建一个由用户参数通过关系式控制的锥齿轮模型。首先创建用户参数,然后利用渐开线方程创建基准曲线,在基准曲线基础上创建拉伸曲面,再由拉伸曲面构建齿型槽轮廓,在旋转一特定角度后,通过扫描混合切削特征构造锥齿轮的齿型,最后再阵列。每一步创建的特征都由用户参数、关系式进行控制,这样最终的模型就是一个完全由用户参数控制的模型。通过编程的方法,将参数转化为输入提示,只要用户按提示输入模数、齿数、与之啮合的齿轮的齿数、齿宽,系统会马上生成符合要求的新产品。本范例较为复杂,希望读者通过本例加深理解参数化的设计方法。锥齿轮零件模型如图28.1所示。

Step1.新建并命名零件的模型为INSTANCE_C_S_GEAR。

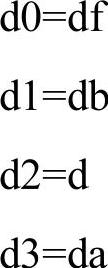

Step2.创建用户参数:齿轮模数——m,齿轮齿数——z,与之啮合的齿轮的齿数——z_am,齿轮压力角——angle,齿轮宽度——b,分度圆锥角——long,分度圆直径——d,齿顶圆直径——da,齿根圆直径——df,基圆直径——db。

(1)单击 功能选项卡

功能选项卡 区域中

区域中 按钮。

按钮。

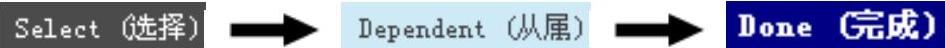

(2)在 选项区域中,选择对象类型为

选项区域中,选择对象类型为 ,然后单击

,然后单击 按钮。

按钮。

(3)在 栏中输入参数名m,按回车键;在

栏中输入参数名m,按回车键;在 栏中,选取参数类型为“实数”;在

栏中,选取参数类型为“实数”;在 栏中输入参数m的值4,按回车键。

栏中输入参数m的值4,按回车键。

(4)按同样方法创建用户参数z,设置为“实数”,初始值为50;创建用户参数z_am,设置为“实数”,初始值为40;创建用户参数angle,设置为“实数”,初始值为20;创建用户参数b,设置为“实数”,初始值为30;创建用户参数long,设置为“实数”,初始值为0;创建用户参数d,设置为“实数”,初始值为0;创建用户参数da,设置为“实数”,初始值为0;创建用户参数df,设置为“实数”,初始值为0;创建用户参数db,设置为“实数”,初始值为0。

(5)单击对话框中的 按钮。

按钮。

Step3.在零件模型中创建关系。

(1)在零件模块中,单击 功能选项卡

功能选项卡 区域中

区域中 按钮。

按钮。

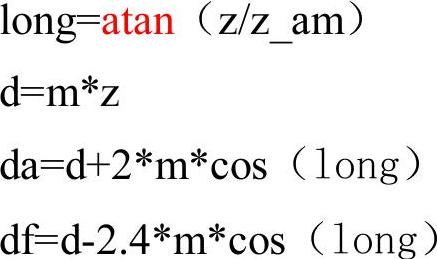

(2)在对话框的关系编辑区,键入如下关系式:

(3)单击对话框中的 按钮。

按钮。

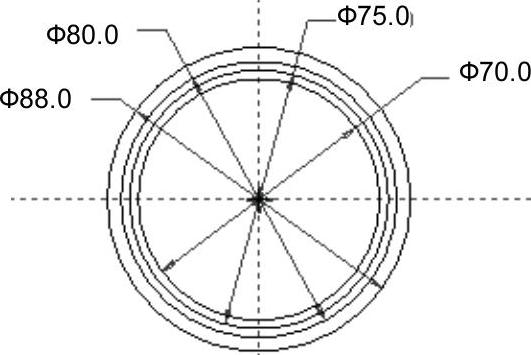

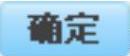

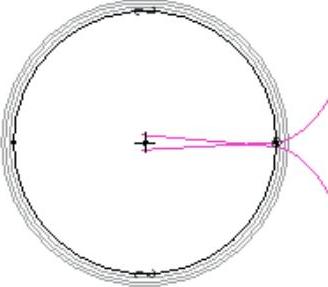

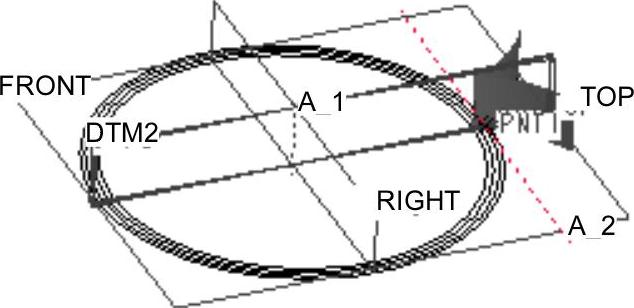

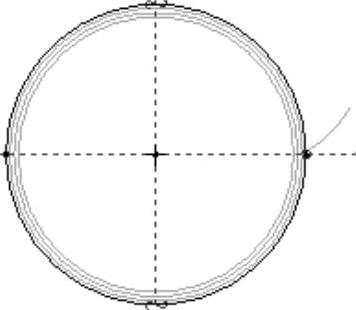

Step4.创建图28.2所示的一组基准曲线。在操控板中单击“草绘”按钮 ;选取FRONT基准平面为草绘平面,RIGHT基准平面为参考平面,方向为

;选取FRONT基准平面为草绘平面,RIGHT基准平面为参考平面,方向为 ;单击

;单击 按钮,绘制图28.3所示的截面草图(直径值可任意给出,以后将由关系式控制)。

按钮,绘制图28.3所示的截面草图(直径值可任意给出,以后将由关系式控制)。

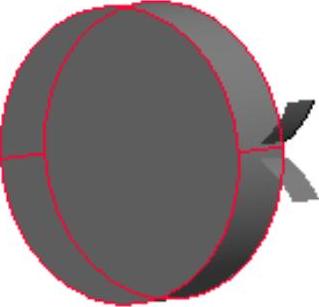

图28.1 范例8

图28.2 基准曲线(建模环境)

图28.3 基准曲线(草绘环境)

Step5.在零件模型中创建关系。

(1)在零件模块中,选单击 功能选项卡

功能选项卡 区域中

区域中 按钮,此时系统弹出“关系”对话框。

按钮,此时系统弹出“关系”对话框。

(2)选择上一步所绘制的一组基准曲线,此时系统显示出这组基准曲线的所有尺寸参数符号,如图28.4所示(单击 按钮,可以使模型尺寸值与名称之间进行切换)。

按钮,可以使模型尺寸值与名称之间进行切换)。

(3)在对话框中的关系编辑区,键入如下关系式:

(4)单击对话框中的 按钮。完成关系定义后,单击“重新生成”按钮

按钮。完成关系定义后,单击“重新生成”按钮 ,再生模型。

,再生模型。

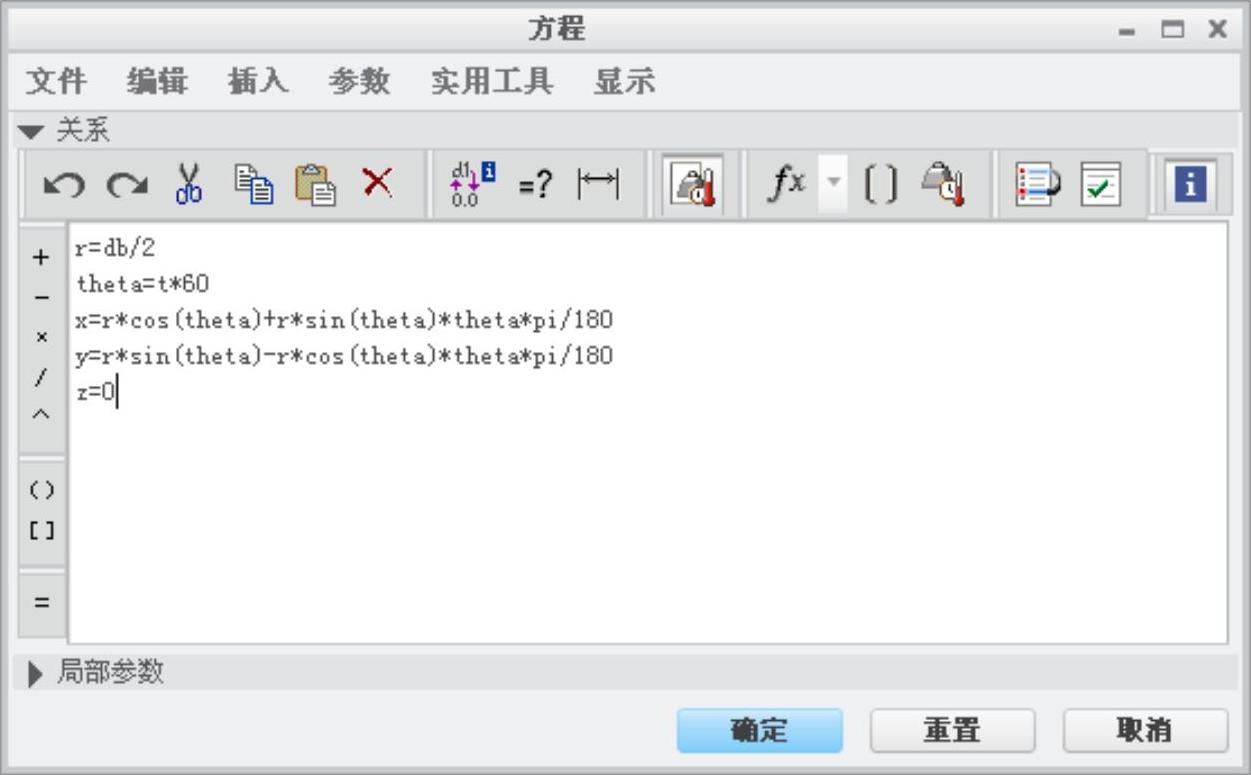

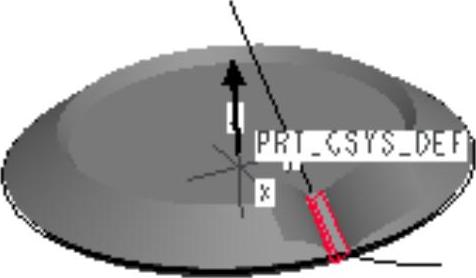

Step6.通过渐开线方程创建图28.5所示的基准曲线。

图28.4 选取参数

图28.5 创建基准曲线

(1)在 功能选项卡

功能选项卡 下拉菜单中选择

下拉菜单中选择 命令。(2)在系统弹出的操控板中选取PRT_CSYS_DEF坐标系,并在

命令。(2)在系统弹出的操控板中选取PRT_CSYS_DEF坐标系,并在 下拉列表中选择

下拉列表中选择 选项。

选项。

(3)单击操控板中的 按钮,在系统弹出的“方程”对话框中,输入渐开线方程,结果如图28.6所示;单击对话框中的

按钮,在系统弹出的“方程”对话框中,输入渐开线方程,结果如图28.6所示;单击对话框中的 按钮,完成基准曲线的创建。

按钮,完成基准曲线的创建。

图28.6 输入渐开线方程

Step7.创建图28.7所示的拉伸曲面。在操控板中单击“拉伸”按钮 ,按下操控板中的“曲面类型”按钮

,按下操控板中的“曲面类型”按钮 ;选取FRONT基准平面为草绘平面,RIGHT基准平面为参考平面,方向为

;选取FRONT基准平面为草绘平面,RIGHT基准平面为参考平面,方向为 ;单击

;单击 按钮,绘制图28.8所示的截面草图;在操控板中定义拉伸类型为

按钮,绘制图28.8所示的截面草图;在操控板中定义拉伸类型为 ,输入深度值30.0(深度值可输入任意值,将来它由关系式定义)。

,输入深度值30.0(深度值可输入任意值,将来它由关系式定义)。

图28.7 创建拉伸曲面

图28.8 截面草图

Step8.在零件模型中创建关系。参考Step5的方法及图28.9,创建上一步拉伸曲面的深度关系式d4=b(由于尺寸符号会根据草绘情况不同有所变化,所以请读者在练习时多加注意)。Step9.延伸上一步创建的拉伸曲面,如图28.10所示。

(1)选取图28.11所示的边作为要延伸的边,单击 功能选项卡

功能选项卡 区域中的

区域中的 按钮。

按钮。

图28.9 选取参数

图28.10 延伸曲面

图28.11 选取边线

(2)在操控板的 界面中,在

界面中,在 下拉列表中选择

下拉列表中选择 选项;在操控板中输入延伸距离值10.0(此值可输入任意值,将来它由关系式定义)。

选项;在操控板中输入延伸距离值10.0(此值可输入任意值,将来它由关系式定义)。

(3)单击“完成”按钮 ,完成延伸曲面的创建。

,完成延伸曲面的创建。

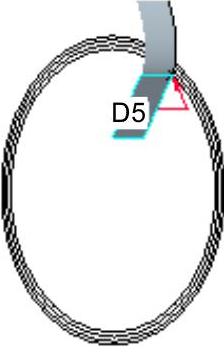

Step10.在零件模型中创建关系。参考图28.12,创建上一步延伸曲面的距离关系式d5=d0/2。完成关系定义后,单击“重新生成”按钮 ,再生模型。

,再生模型。

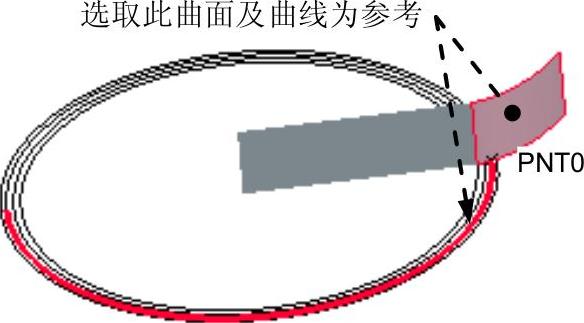

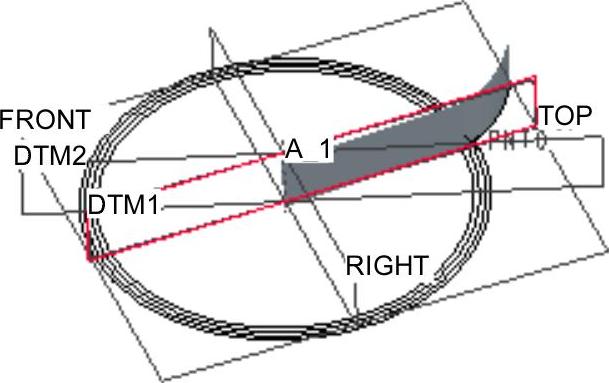

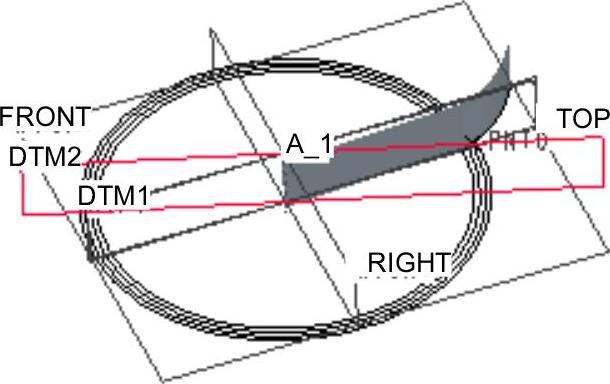

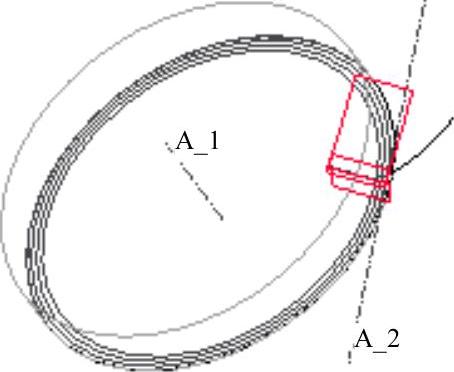

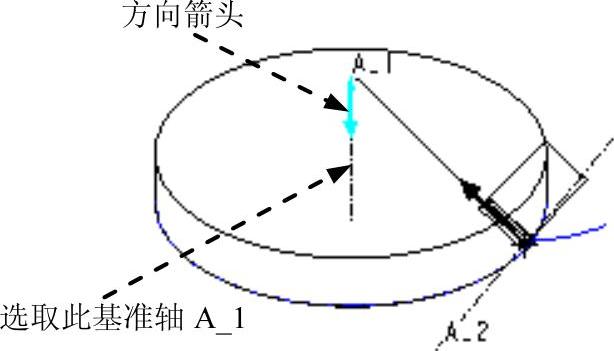

Step11.创建图28.13所示的基准轴A_1。选取TOP和RIGHT基准平面为参考,均设置为 。

。

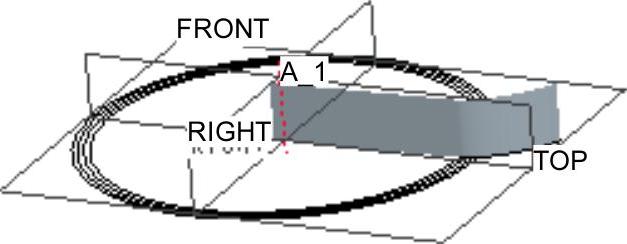

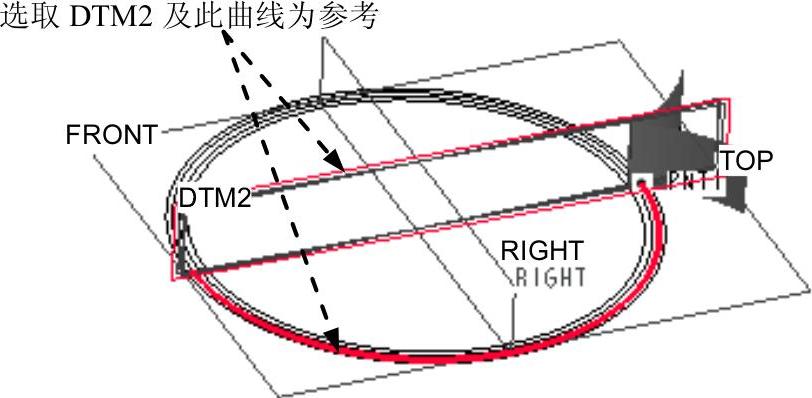

Step12.创建基准点PNT0。单击 按钮,选取图28.14中的基准曲线和曲面为参考,完成后单击

按钮,选取图28.14中的基准曲线和曲面为参考,完成后单击 按钮。

按钮。

图28.12 选取参数

图28.13 创建轴A_1

图28.14 创建基准点PNT0

Step13.创建图28.15所示的基准平面DTM1。选取基准点PNT0和基准轴A_1为参考,均设置为 ,完成后大家

,完成后大家 按钮。

按钮。

Step14.创建图28.16所示的基准平面DTM2。选取DTM1基准平面为参考,设置为 ,再选取基准轴A_1为参考,设置为

,再选取基准轴A_1为参考,设置为 ,旋转角度值为20.0(此值可输入任意值,将来它由关系式定义);完成后单击

,旋转角度值为20.0(此值可输入任意值,将来它由关系式定义);完成后单击 按钮。

按钮。

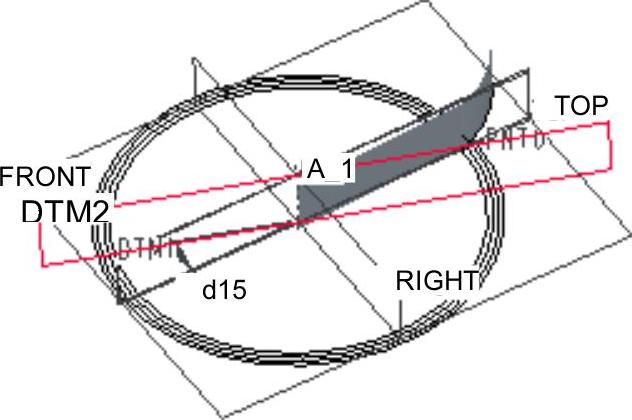

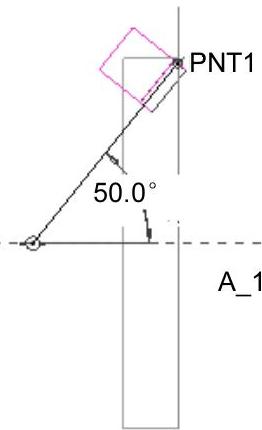

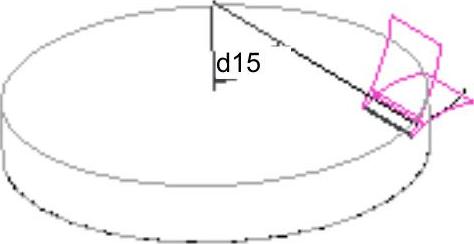

Step15.在零件模型中创建关系。参考图28.17,创建上一步基准平面的旋转角度关系式d15=90/z,单击“重新生成”按钮 ,再生模型。

,再生模型。

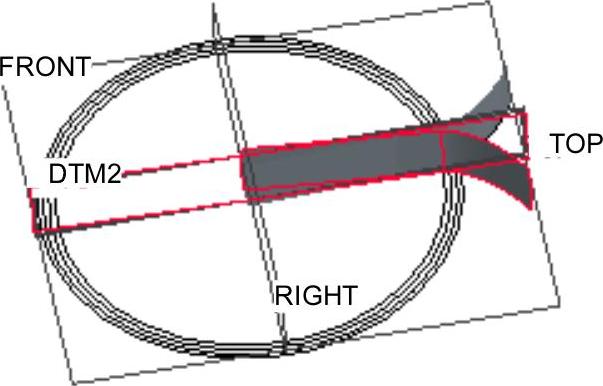

Step16.创建图28.18所示的曲面的镜像。选取拉伸曲面为镜像源单击 功能选项卡

功能选项卡 区域中的

区域中的 按钮,选取DTM2基准平面为镜像平面;单击

按钮,选取DTM2基准平面为镜像平面;单击 按钮,完成镜像特征的创建。

按钮,完成镜像特征的创建。

图28.15 创建基准平面DTM1

图28.16 创建基准平面DTM2

图28.17 选取参数

图28.18 镜像曲面

Step17.创建图28.19所示的拉伸曲面。在操控板中单击“拉伸”按钮 ,按下操控板中的“曲面类型”按钮

,按下操控板中的“曲面类型”按钮 ;选取FRONT基准平面为草绘平面,RIGHT基准平面为参考平面,方向为

;选取FRONT基准平面为草绘平面,RIGHT基准平面为参考平面,方向为 ;单击

;单击 按钮,绘制图28.20所示的截面草图;定义拉伸类型为

按钮,绘制图28.20所示的截面草图;定义拉伸类型为 ,输入深度值30.0(深度值可输入任意值,将来它由关系式定义)。

,输入深度值30.0(深度值可输入任意值,将来它由关系式定义)。

图28.19 创建拉伸曲面

图28.20 截面草图

Step18.在零件模型中创建关系。参考图28.21,创建上一步拉伸曲面深度关系式d16=b。

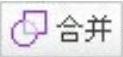

Step19.创建图28.22所示的合并曲面。选取要合并的两个曲面,单击 功能选项卡

功能选项卡 区域中的

区域中的 按钮,确认箭头方向为保留部分,如图28.22a所示;单击“完成”按钮

按钮,确认箭头方向为保留部分,如图28.22a所示;单击“完成”按钮 。

。

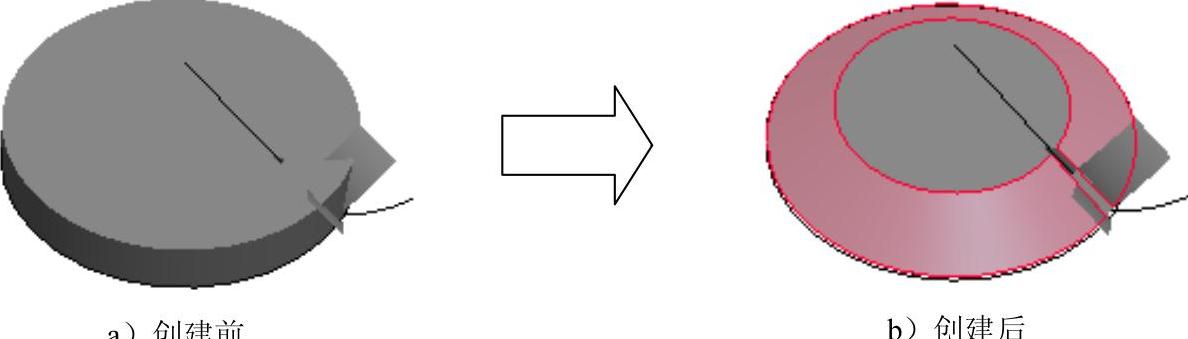

图28.21 选取参数

图28.22 合并曲面

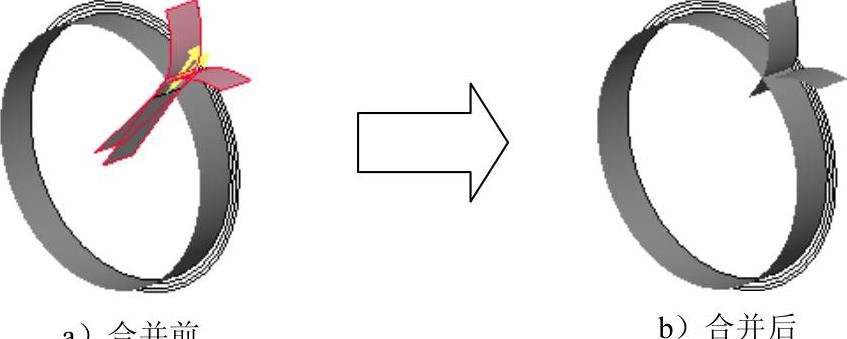

Step20.继续合并曲面。将上一步合并的曲面与Step17创建的拉伸曲面进行合并,如图28.23所示。

Step21.创建基准点PNT1。单击 按钮,选取图28.24所示的基准曲线和基准平面DTM2为参考,系统在它们的交点处创建一个基准点。

按钮,选取图28.24所示的基准曲线和基准平面DTM2为参考,系统在它们的交点处创建一个基准点。

图28.23 合并曲面

图28.24 创建基准点PNT1

Step22.创建图28.25所示的基准轴A_2。选取PNT1基准点为参考,设置为 ,再选取DTM2基准平面为参考,设置为

,再选取DTM2基准平面为参考,设置为 ;单击

;单击 按钮。

按钮。

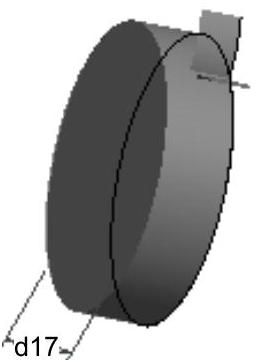

Step23.创建图28.26所示的实体拉伸特征。在操控板中单击“拉伸”按钮 ,选取FRONT基准平面为草绘平面,RIGHT基准平面为参考平面,方向为

,选取FRONT基准平面为草绘平面,RIGHT基准平面为参考平面,方向为 ;单击

;单击 按钮,绘制图28.27所示的截面草图;定义拉伸类型为

按钮,绘制图28.27所示的截面草图;定义拉伸类型为 ,输入深度值30.0(深度值可输入任意值,将来它由关系式定义)。

,输入深度值30.0(深度值可输入任意值,将来它由关系式定义)。

图28.25 创建基准轴A_2

图28.26 创建拉伸特征

图28.27 截面草图

Step24.在零件模型中创建关系。参考图28.28,创建上一步拉伸实体的深度关系式d17=b。

图28.28 选取参数

图28.29 创建拉伸曲面

Step25.创建图28.29所示的拉伸曲面。在操控板中单击“拉伸”按钮 ,按下操控板中的“曲面类型”按钮

,按下操控板中的“曲面类型”按钮 ;选取FRONT基准平面为草绘平面,RIGHT基准平面为参考平面,方向为

;选取FRONT基准平面为草绘平面,RIGHT基准平面为参考平面,方向为 ;单击

;单击 按钮,绘制图28.30所示的截面草图;操控板中定义拉伸类型为

按钮,绘制图28.30所示的截面草图;操控板中定义拉伸类型为 ,输入深度值30.0(深度值可输入任意值,将来它由关系式定义)。

,输入深度值30.0(深度值可输入任意值,将来它由关系式定义)。

说明:图28.30所示的参考边线是以最外侧的圆为参考对象。

图28.30 截面草图

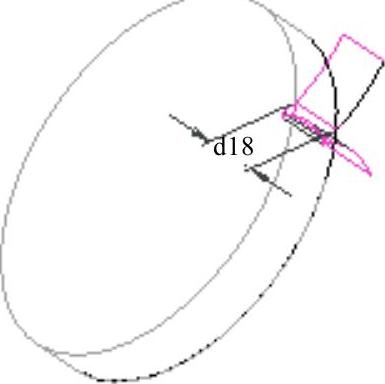

Step26.在零件模型中创建关系。参考图28.31,创建上一步拉伸曲面中的深度关系式d18=b。

Step27.进行图28.32所示的曲面旋转复制操作。

(1)选取Step20所创建的合并曲面及Step25所创建的拉伸曲面为复制源。

(2)单击 功能选项卡

功能选项卡 区域中的“复制”按钮

区域中的“复制”按钮 ,然后再单击该区域“粘贴”

,然后再单击该区域“粘贴” 节点下的

节点下的 命令。

命令。

(3)在弹出的操控板中按下“相对选定参考旋转特征”按钮 ,选取基准轴A_2为参考轴。

,选取基准轴A_2为参考轴。

(4)输入旋转角度值-20.0(此角度值可输入任意值,将来它由关系式定义);单击“完成”按钮 。

。

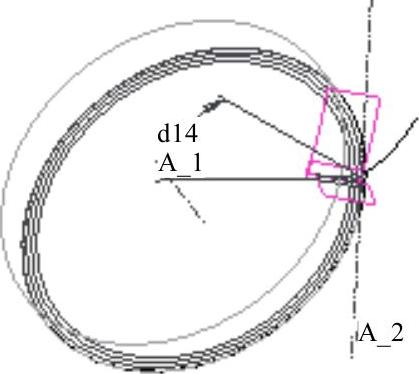

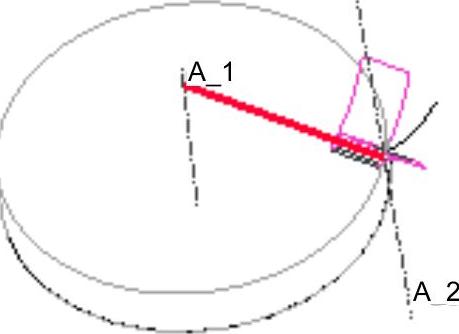

Step28.在零件模型中创建关系。参考图28.33创建上一步旋转曲面的角度关系式d14=long。

(https://www.xing528.com)

(https://www.xing528.com)

图28.31 选取参数

图28.32 复制曲面

图28.33 选取参数

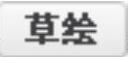

Step29.创建图28.34所示的基准曲线。在操控板中单击“草绘”按钮 ;选取DTM2基准平面为草绘平面,FRONT基准平面为参考平面,方向为

;选取DTM2基准平面为草绘平面,FRONT基准平面为参考平面,方向为 ;单击

;单击 按钮,选取基准点PNT1及基准轴A_1为参考,绘制图28.35所示的截面草图(角度值可任意给出,以后将由关系式控制)。

按钮,选取基准点PNT1及基准轴A_1为参考,绘制图28.35所示的截面草图(角度值可任意给出,以后将由关系式控制)。

Step30.在零件模型中创建关系。参考图28.36,创建上一步基准曲线的角度关系式d15=long。

图28.34 创建基准曲线

图28.35 截面草图

图28.36 创建关系

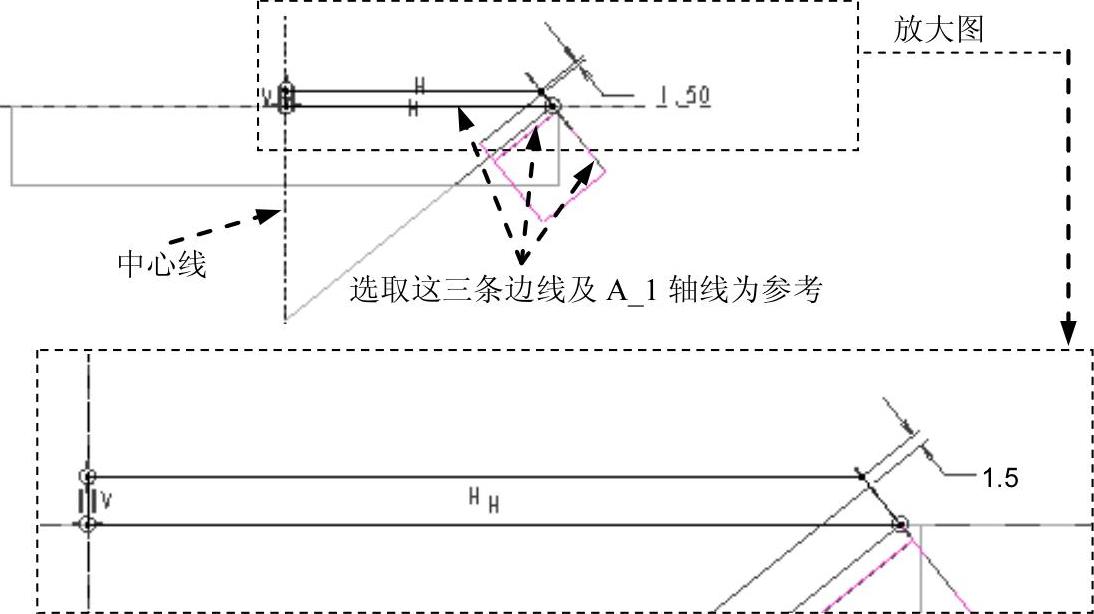

Step31.创建图28.37所示的实体旋转特征。在操控板中单击“旋转”按钮 ;选取DTM2基准平面为草绘平面,FRONT基准平面为参考平面,方向为

;选取DTM2基准平面为草绘平面,FRONT基准平面为参考平面,方向为 ;单击

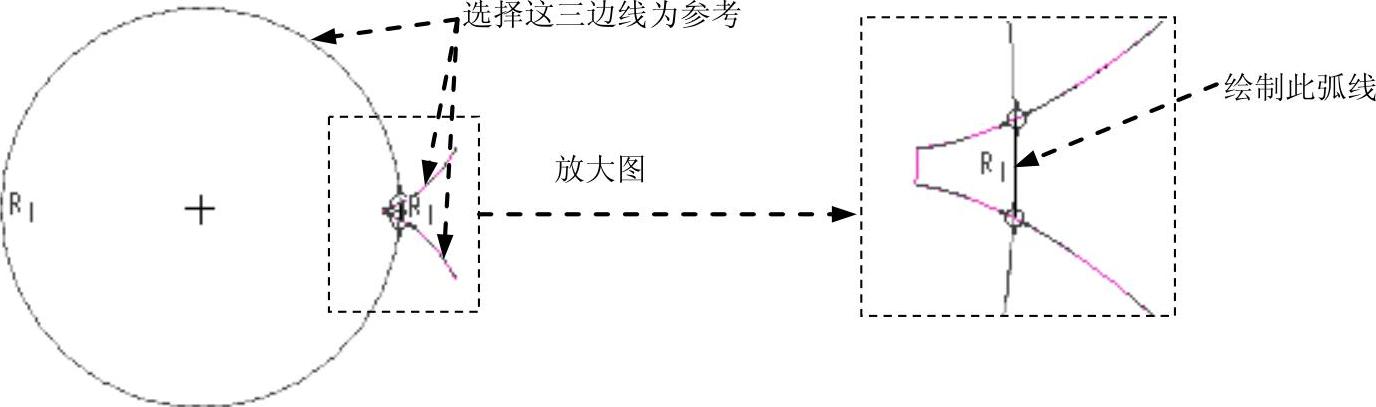

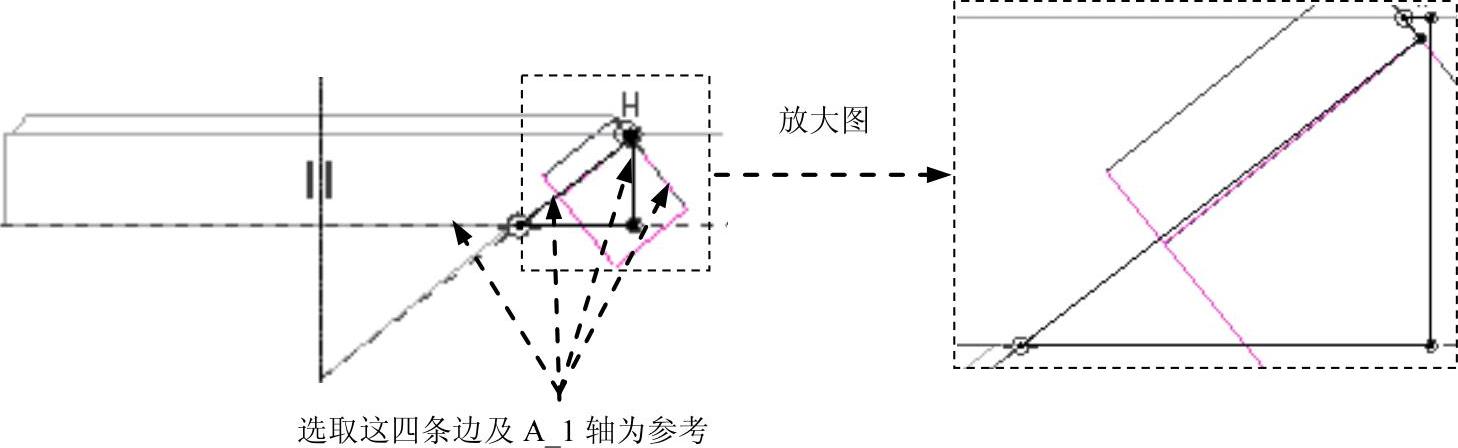

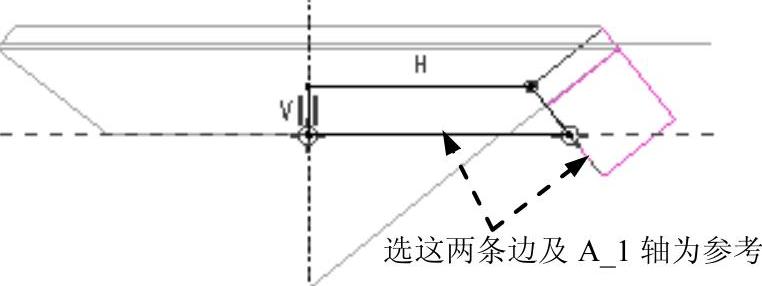

;单击 按钮,选取图28.38所示的三条边线及A_1轴为参考绘制特征截面(要绘出中心线);选择旋转类型为

按钮,选取图28.38所示的三条边线及A_1轴为参考绘制特征截面(要绘出中心线);选择旋转类型为 ,在角度文本框中输入角度值360.0。

,在角度文本框中输入角度值360.0。

图28.37 创建旋转特征

图28.38 截面草图

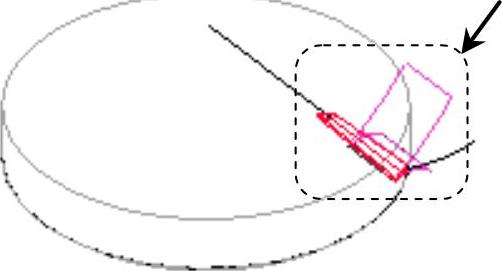

Step32.创建图28.39所示的扫描混合切削特征。

(1)单击 功能选项卡

功能选项卡 区域中的

区域中的 按钮,确认“实体”按钮

按钮,确认“实体”按钮 和“移除材料”按钮

和“移除材料”按钮 被按下。

被按下。

(2)定义扫描轨迹:选取图28.40所示的曲线(即Step29所创建的基准曲线)为扫描的轨迹。

(3)创建扫描混合特征的第一个截面。

①在“扫描混合”操控板中单击 按钮,在弹出的界面中接受系统默认的设置。

按钮,在弹出的界面中接受系统默认的设置。

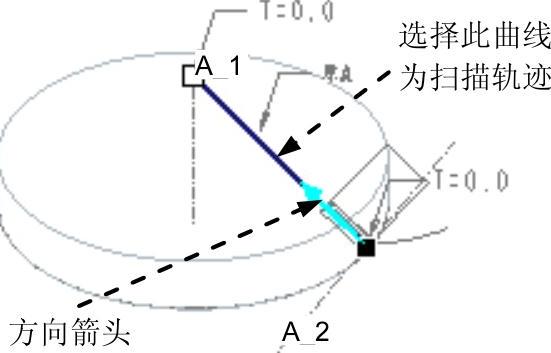

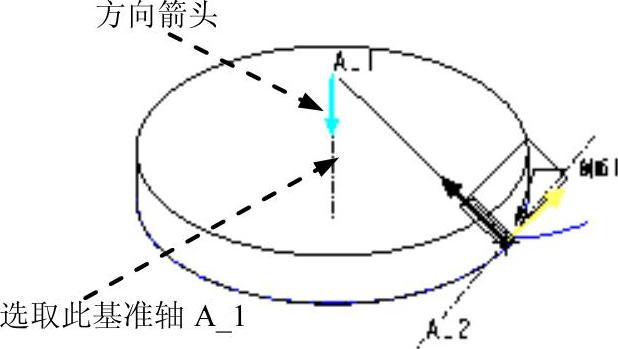

②定义第一个截面定向。单击 文本框中的

文本框中的 字符,然后选取图28.41所示的基准轴A_1,接受图28.41所示的箭头方向。

字符,然后选取图28.41所示的基准轴A_1,接受图28.41所示的箭头方向。

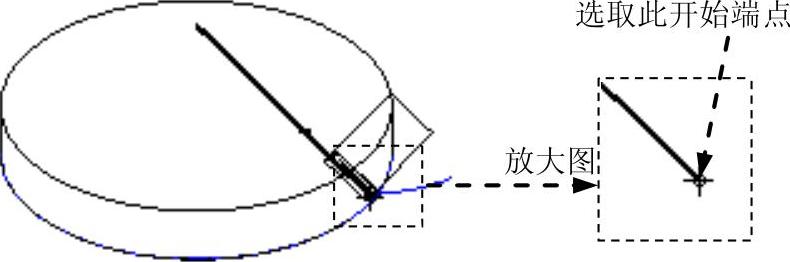

③定义截面的位置点。单击 文本框中的

文本框中的 字符,选取图28.42所示的轨迹的开始端点作为截面在轨迹线上的位置点。

字符,选取图28.42所示的轨迹的开始端点作为截面在轨迹线上的位置点。

图28.39 创建扫描混合切削特征

图28.40 选取扫描轨迹

图28.41 定义扫描方向

图28.42 选取轨迹线的开始端

④将“截面1”的 角度值设置为0.0.

角度值设置为0.0.

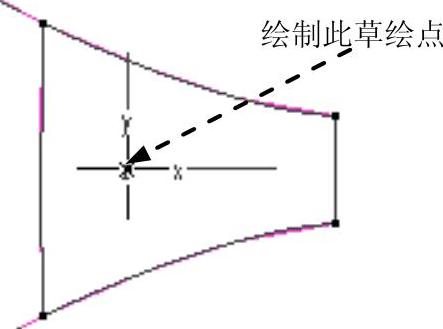

⑤单击 按钮,进入草绘环境;绘制图28.43所示的截面,然后单击

按钮,进入草绘环境;绘制图28.43所示的截面,然后单击 按钮。

按钮。

图28.43 混合特征的第一个截面图形

(4)创建扫描混合特征的第二个截面。

①在“截面”界面中单击 按钮。

按钮。

②定义第二个截面定向。单击 文本框中的

文本框中的 字符,选取图28.44所示的基准轴A_1,接受图28.44所示的方向。

字符,选取图28.44所示的基准轴A_1,接受图28.44所示的方向。

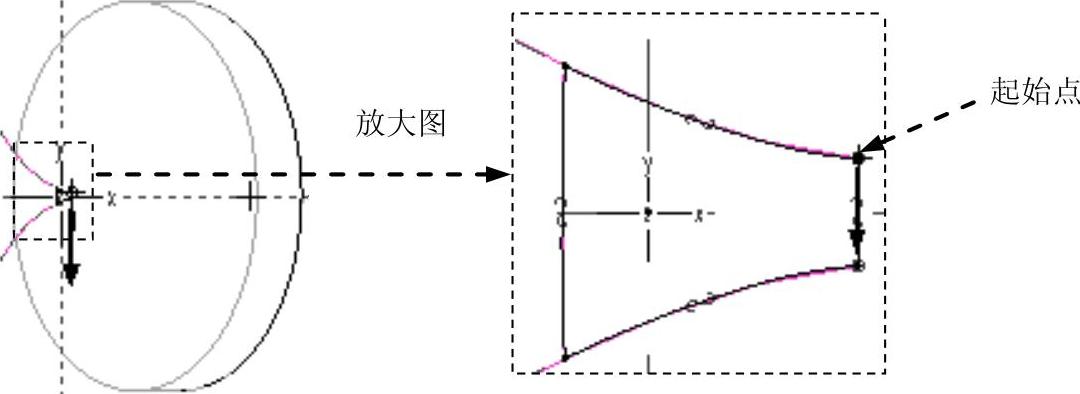

③定义截面的位置点。单击 文本框中的

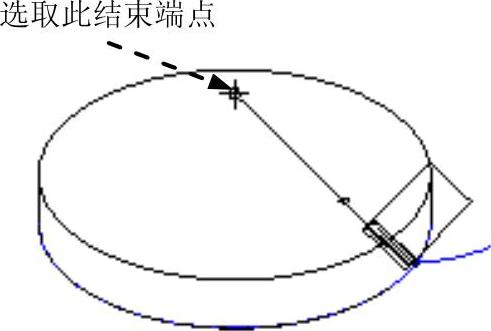

文本框中的 字符,选取图28.45所示的轨迹线的结束端点作为截面在轨迹线上的位置点。

字符,选取图28.45所示的轨迹线的结束端点作为截面在轨迹线上的位置点。

④在“截面”界面中,将“截面2”的 角度值设置为0.0。

角度值设置为0.0。

⑤单击 按钮,系统进入草绘环境,绘制和标注图28.46所示的截面图形。

按钮,系统进入草绘环境,绘制和标注图28.46所示的截面图形。

图28.44 定义扫描方向

图28.45 选取轨迹线的结束端点

图28.46 第二个截面图形

(5)单击“完成”按钮 ,完成扫描混合特征的创建。

,完成扫描混合特征的创建。

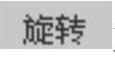

Step33.创建图28.47所示的旋转切削特征。在操控板中单击“旋转”按钮 ;单击“移除材料”按钮

;单击“移除材料”按钮 ;选取DTM2基准平面为草绘平面,FRONT基准平面为参考平面,方向为

;选取DTM2基准平面为草绘平面,FRONT基准平面为参考平面,方向为 ;单击

;单击 按钮,绘制图28.48所示的截面草图;旋转类型为

按钮,绘制图28.48所示的截面草图;旋转类型为 ,旋转角度值为360.0。

,旋转角度值为360.0。

图28.47 创建旋转切削特征

图28.48 截面草图

Step34.创建图28.49所示的旋转切削特征。在操控板中单击“旋转”按钮 ;单击“移除材料”按钮

;单击“移除材料”按钮 ;选取DTM2基准平面为草绘平面,FRONT基准平面为参考平面,方向为

;选取DTM2基准平面为草绘平面,FRONT基准平面为参考平面,方向为 ;单击

;单击 按钮,绘制图28.50所示的截面草图;旋转类型为

按钮,绘制图28.50所示的截面草图;旋转类型为 ,旋转角度值为360.0。

,旋转角度值为360.0。

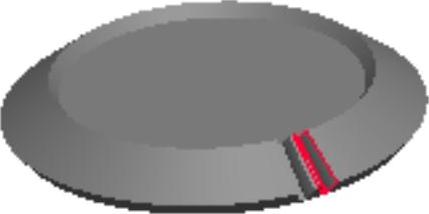

Step35.创建图28.51所示的旋转复制特征。

(1)单击 功能选项卡

功能选项卡 节点下的

节点下的 命令。

命令。

(2)在弹出的菜单管理器对话框中,选择

命令。

命令。

图28.49 创建旋转切削特征

图28.50 截面草图

图28.51 复制特征

(3)选择Step32创建的扫描混合切削特征,然后选择 命令。

命令。

(4)在 菜单中选择

菜单中选择 命令。

命令。

(5)先选择 命令,再选取默认坐标系PRT_CSYS_DEF作为旋转方向参考。

命令,再选取默认坐标系PRT_CSYS_DEF作为旋转方向参考。

(6)选择 命令,以图28.52所示的方向为正方向;在

命令,以图28.52所示的方向为正方向;在 提示下,输入角度值10.0(角度值可任意给出,以后将由关系式控制),然后选择

提示下,输入角度值10.0(角度值可任意给出,以后将由关系式控制),然后选择 命令。

命令。

(7)在 菜单中选择

菜单中选择 命令。

命令。

(8)单击“组元素”对话框中的 按钮。

按钮。

Step36.在零件模型中创建关系。参考Step5的方法及图28.53,创建上一步旋转复制特征的角度关系式d41=360/z。完成关系定义后,单击“重新生成”按钮 ,再生模型。

,再生模型。

图28.52 选取方向

图28.53 选取参数

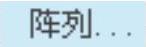

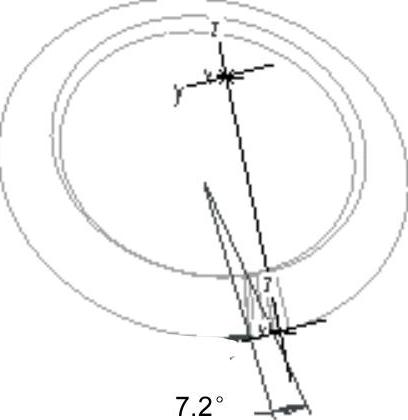

Step37.创建图28.54所示的特征阵列。

(1)在模型树中右击Step35创建的旋转复制特征,选择 命令。

命令。

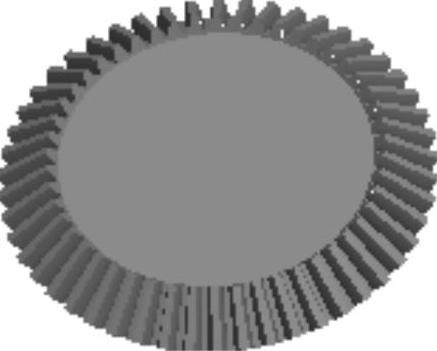

(2)选取图28.55中的引导尺寸7.2;在操控板中输入第一方向的角度增量值7.2,输入第一方向的阵列个数40;单击“完成”按钮 。

。

注意:此处的角度增量值及阵列个数都可随意输入,将来它由关系式定义。

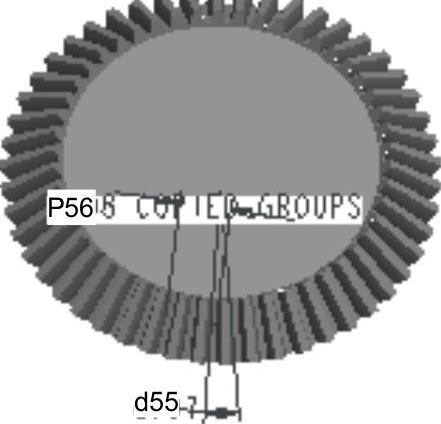

Step38.在零件模型中创建关系。参考Step5的方法及图28.56,创建上一步阵列的角度增量及阵列实例个数关系式:

完成关系定义后,单击“重新生成”按钮 。

。

图28.54 阵列特征

图28.55 选取引导尺寸

图28.56 选取参数

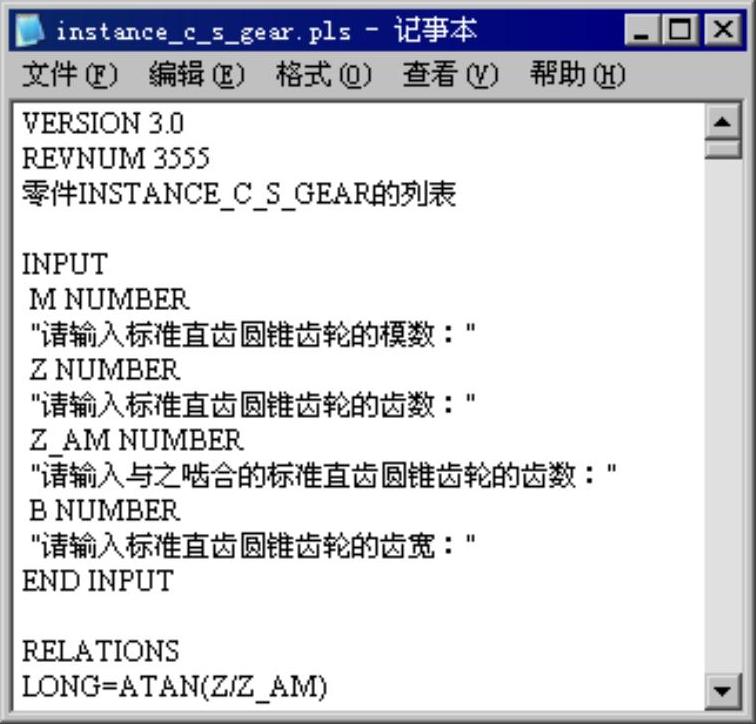

Step39.应用编程的方法进行参数的输入控制,以达到快速设计新产品的目的。

(1)单击 功能选项卡

功能选项卡 节点下的

节点下的 命令。

命令。

(2)在菜单管理器中选择 命令,系统弹出“记事本”界面。

命令,系统弹出“记事本”界面。

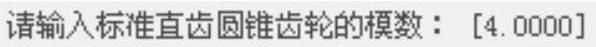

(3)如图28.57所示,在编辑器的INPUT和END INPUT语句之间加入以下内容:

图28.57 输入程序

M NUMBER

"请输入标准直齿圆锥齿轮的模数:"

Z NUMBER

"请输入标准直齿圆锥齿轮的齿数:"

Z_AM NUMBER

"请输入与之啮合的标准直齿圆锥齿轮的齿数:"

B NUMBER

"请输入标准直齿圆锥齿轮的齿宽:"

(4)完成后存盘退出;在系统弹出的“确认”对话框中,单击 按钮。

按钮。

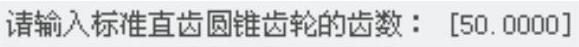

Step40.验证程序设计效果。

(1)在完成上一步操作后,系统弹出的 菜单,选择

菜单,选择 命令。

命令。

(2)在出现的输入菜单界面中选中M、Z、Z_AM、B这四个复选框,然后选择 命令。

命令。

(3)在系统提示 时,输入2。

时,输入2。

(4)在系统提示 时,输入30。

时,输入30。

(5)在系统提示 时,请输入25。

时,请输入25。

(6)在系统提示 时,输入20。

时,输入20。

Step41.此时系统开始生成模型,新模型如图28.58所示。保存零件模型文件。

图28.58 新模型

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。