我国铝业低碳生产模式的构建方案可以从多个层面、多个角度进行设计,本文主要论述低碳生产作业模型的开发思路。

在低碳生产的作业模型开发中,以降低生产过程中的碳含量为目标函数,以产生碳排放的全部机器、设备作为约束条件。为了及时满足客户需求,在生产顾客所需产品的过程中,应当尽量避免机器、设备闲置并减少停工、停机时间。从低碳生产的视角看,就是要做到碳排放最小化。由于在现代工业系统中几乎所有的机器设备均以电能为主要能源,碳排放最小化目标又表现为能源消耗最低、能源效率最高。

低碳生产作业模型可以在基本业务以及供应链两个层面开发、构建。首先论述在基本业务层面如何建立线性规划理论模型。

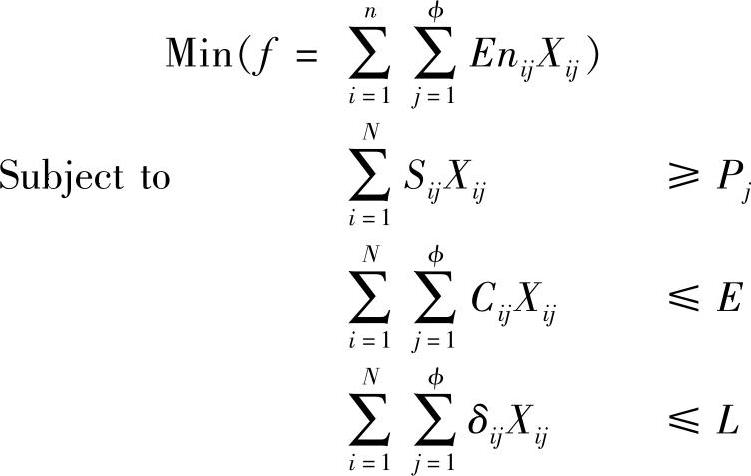

在基本业务层面作业模型的构建是确定在j机器上生产i产品的最佳时间(Xij),从而实现产品制造过程中的能耗最小化。公式如下:

Xij≥0;i∈B;j∈A式中 A——系统中机器、设备数量(1,2,…,ϕ;ϕ代表机器、设备的最大量);

B——生产产品的数量(1,2,…,N;N产品最大的品种数);

Enij——在j设备生产或加工i产品所需耗用能源系数;

δij——在j设备生产或加工i产品所需耗用润滑油系数;

Cij——在j设备生产或加工i产品所需耗用的电力系数;

Sij——在j设备生产或加工i产品所需要的时间;

Pj——j设备需要完工的产品数量;

L——一定时期内机器、设备的润滑油耗用量;

E——一定时期内从事特定产品生产或服务耗用的电力。

以某机器、设备系统为例说明基本业务层面的低碳生产模型构建情况。该系统包括五台机器:车床、铣床、磨床、检验机以及包装机。每台机器都包括电动机和油箱这两个基本设备,从而保证设备正常运转。

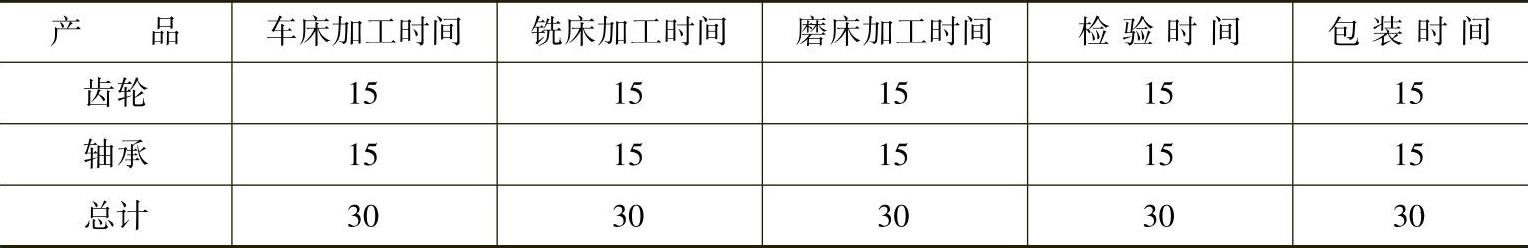

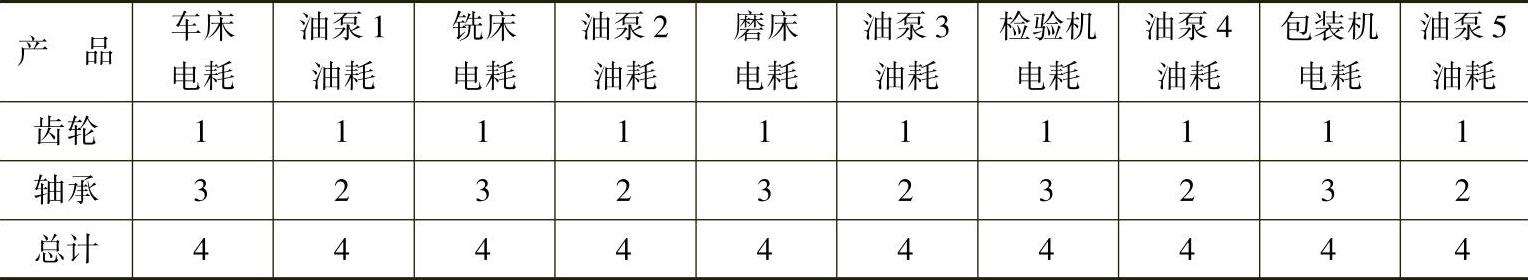

该系统的运行时间是上午8时至晚10时,生产加工齿轮、轴承两种产品。其中,齿轮的加工过程包括车、铣、磨、检查、包装等环节,而轴承的加工工序包括磨、车、铣、检查、包装等。两类产品的加工时间以及能源消耗比率分别见表7-11、表7-12。

表7-11 各种机器设备的加工时间(单位:h)

表7-12 各种机器设备的能源消耗比率

需要说明的是,在停机或闲置等状态下,即机器、设备等不工作的时间也同样需要消耗能源,包括耗电90kW·h、耗油65L。如果发动机和油泵的电耗、油耗量超过了上述限额,所有的发动机和油泵将停机5h,上述两个变量取值将重新设置为零。

接下来的步骤是应用矩阵实验室(MATLAB)程序中的优化功能确定最优值。在本例中,最优值可能是关闭每台设备的最佳时间,进而确定该设备的下一个班次。

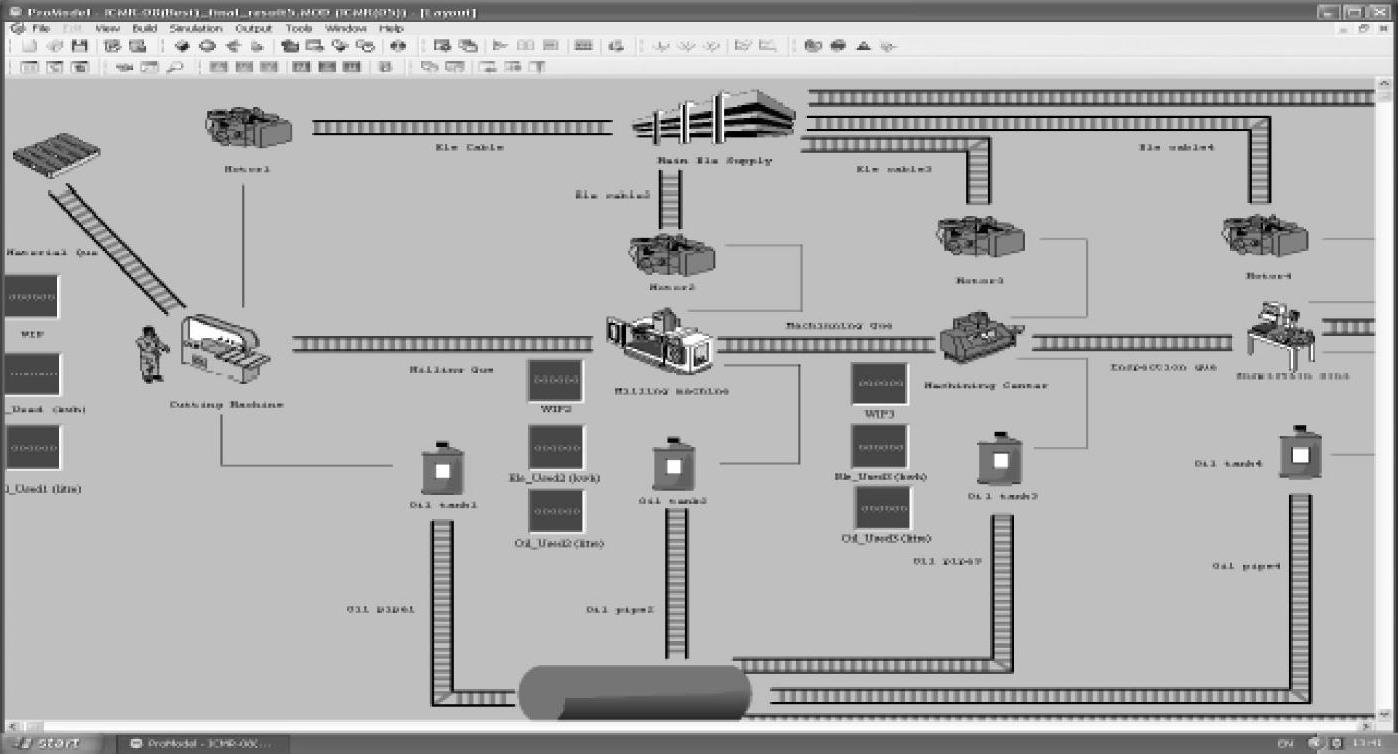

因此,在相同条件下构建两个系统,模拟、观察上述模型中的生产能耗情况,其相关的系统配置情况如图7-2所示。

图7-2 配置的系统模拟模型

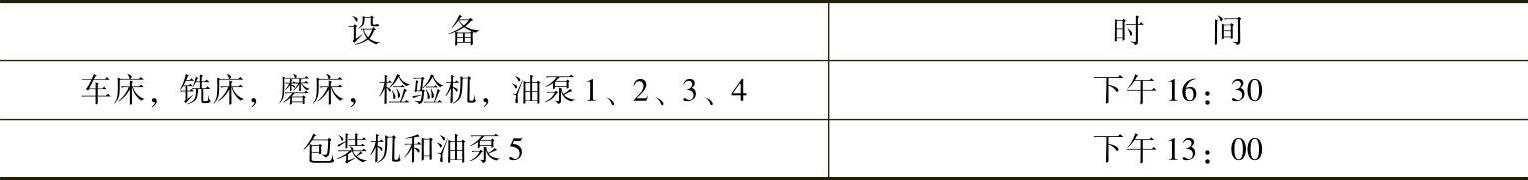

假定系统Ⅰ按以前的通常状况运行;系统Ⅱ按照基本层面的线性规划模型运行,其转换操作时间表见表7-13。

表7-13 设备转换操作时间表

(https://www.xing528.com)

(https://www.xing528.com)

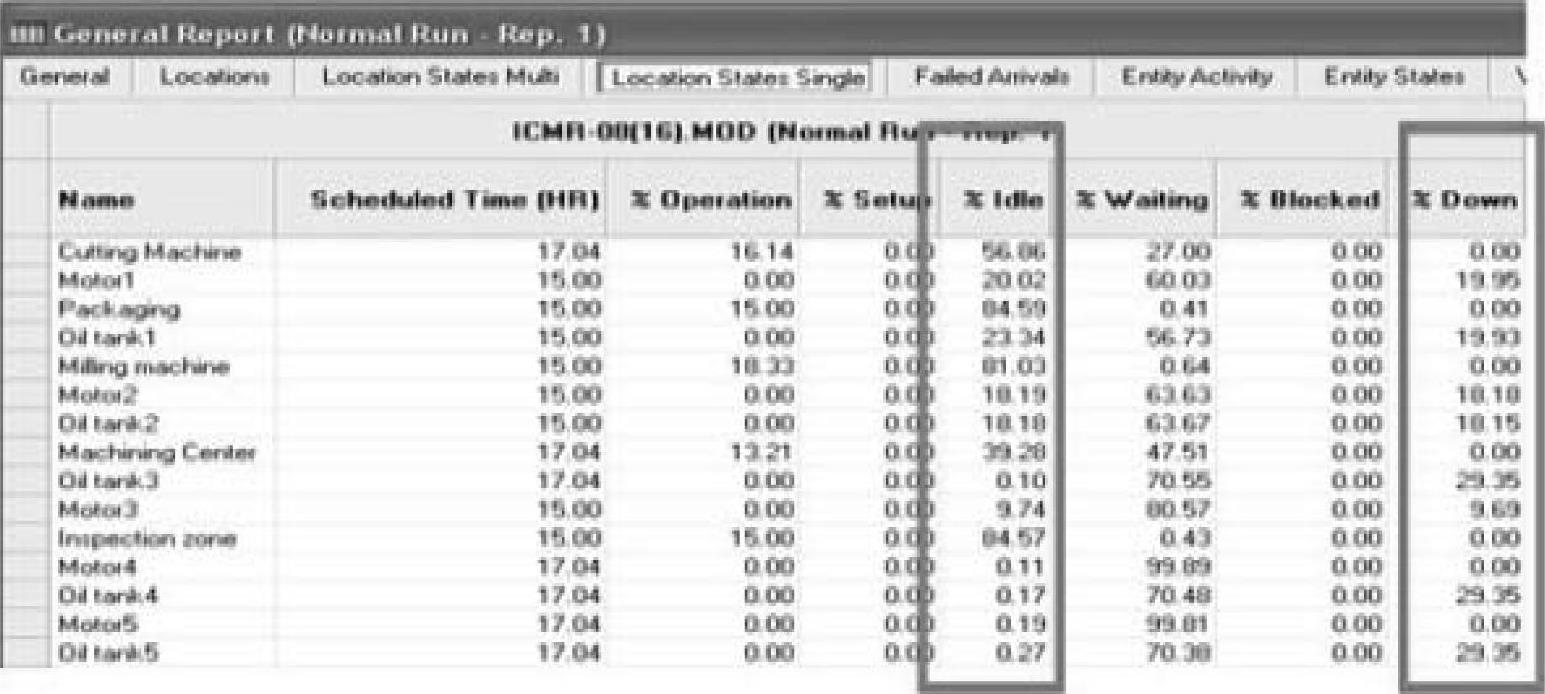

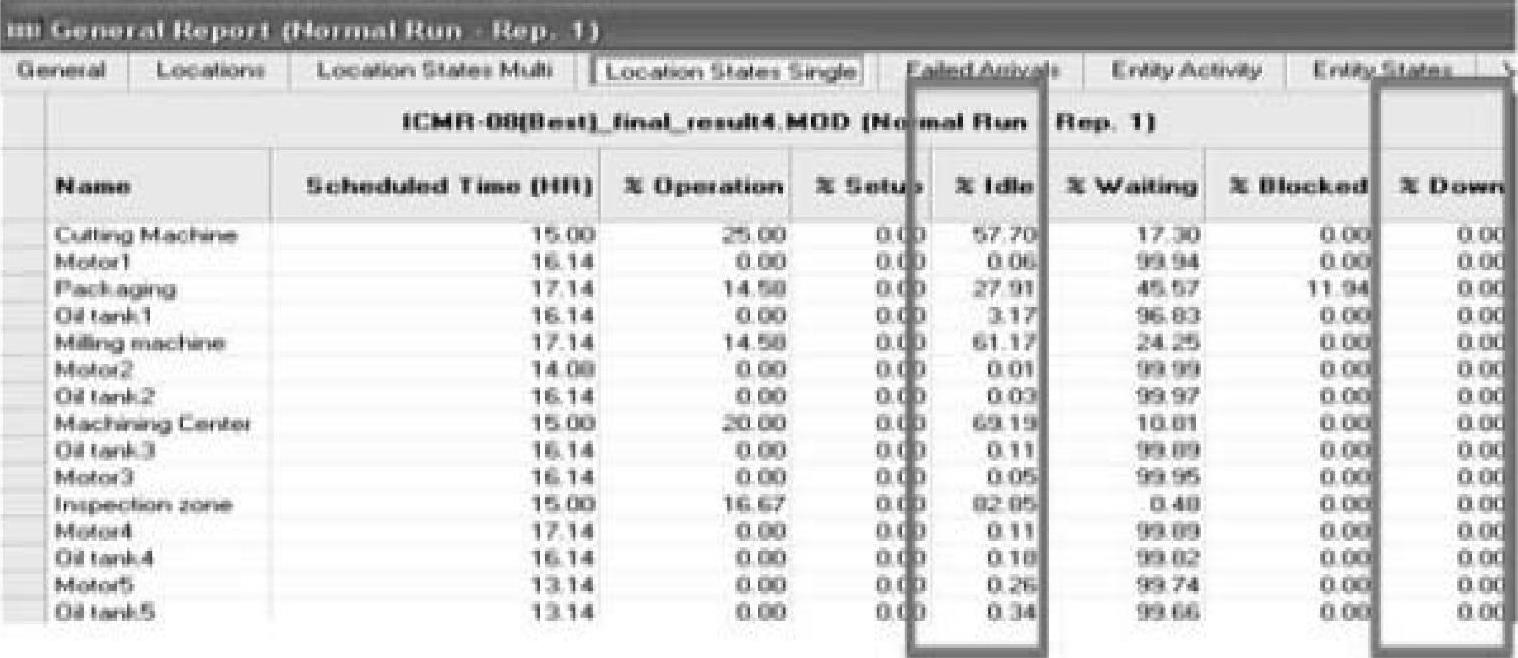

假定两个系统在上午8时至下午13时的时间段内以稳定状态运行,并得到相关结果,两个系统的运行条件完全相同,包括在企业内部的到达时间和操作步骤。在应用上述线性规划模型模拟后,两个系统的对比情况如图7-3、图7-4所示。其中,系统Ⅱ对停机时间或故障时间忽略不计。

图7-3 系统Ⅰ的状态

图7-4 系统Ⅱ的状态

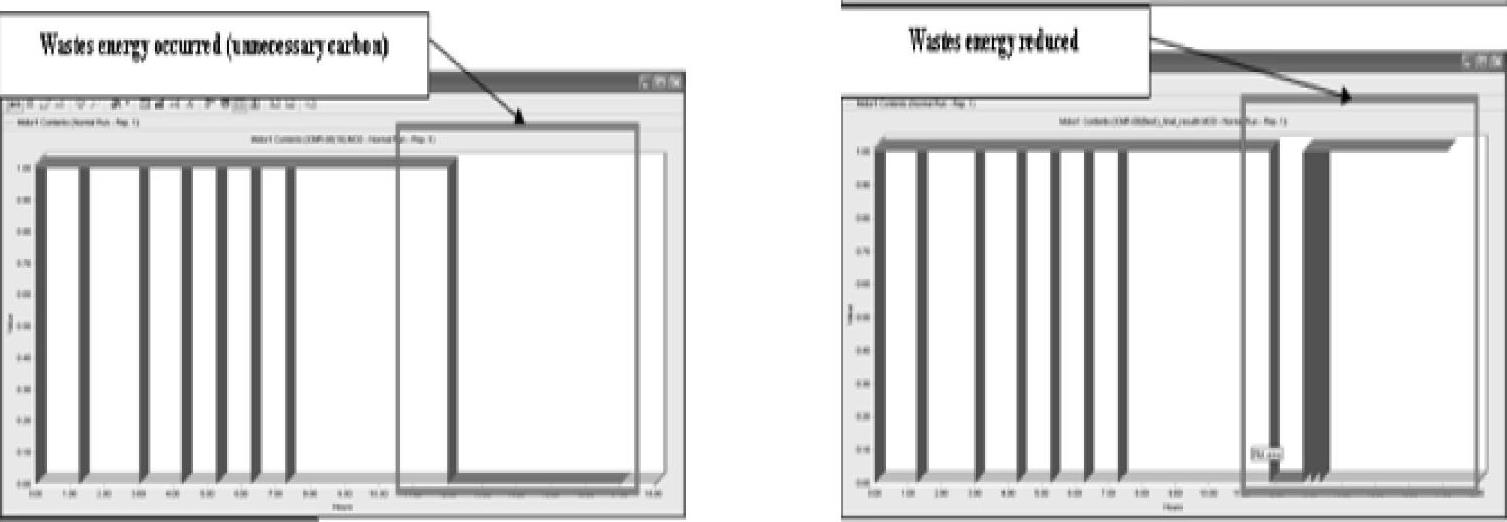

在系统Ⅰ中,在设备的一次转换操作之后就处于停工状态,该转换操作结束之前不能再次运行,从而造成了不必要的能源浪费以及碳排放。两个系统中的电机状况如图7-5所示。

根据政府间气候变化专门委员会规定的方法,所消耗的能量首先转化为热量,然后乘以碳排放因子,从而得到碳排放量数据。假定每一台电机在停机以及闲置时间内的能耗为0.067kW·h/min,每一台油泵在停机以及闲置时间内的能耗为0.067L/min。上述结果是假定每一项设备的功率均为1,除以15min,即1/15=0.067。

图7-5 发动机1系统Ⅰ(左)、Ⅱ(右)中的电机状况

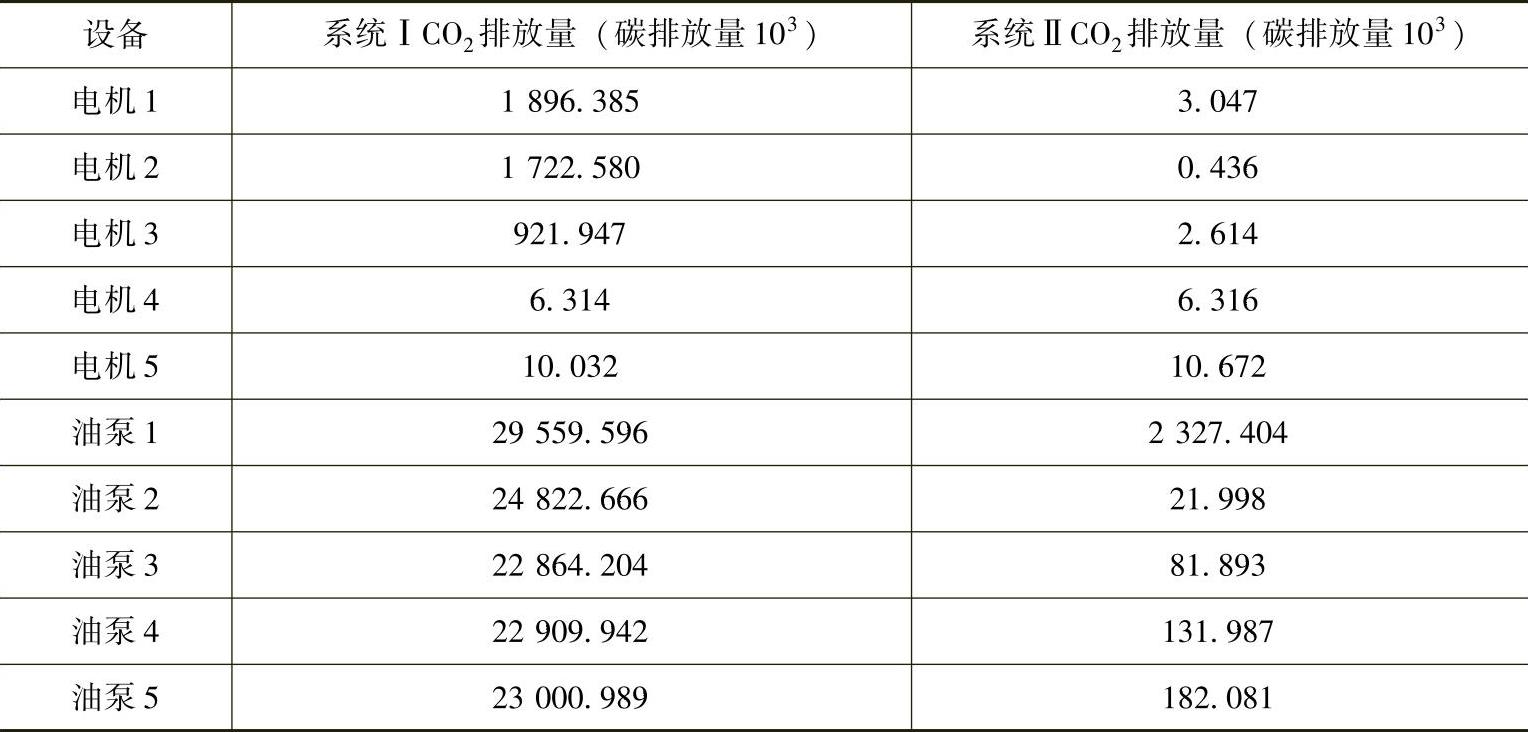

两个系统碳排放计算情况见表7-14。

表7-14 两个系统碳排放计算情况

在供应链层面,将以供电网络为基础构建的线性规划模型作为参考,它以从发电厂到直接用电户组成的庞大供电网络的总能耗为目标函数,通过优化网络中各个节点的供电量,实现整个供电网络的总能耗最低,从而降低碳排放强度,实现供电网络碳排放量的最小化。

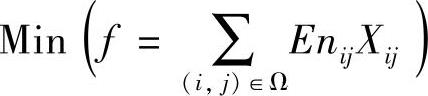

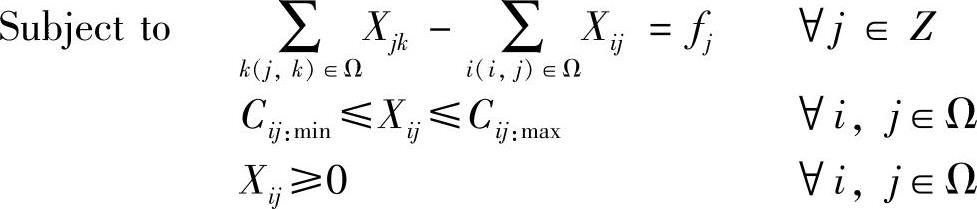

基于供应网络构建数学模型如下:

式中 Xij——节点i到节点j的电流;

Z——网络中的各个节点,如A、B、C、D、E等;

Ω——网络路径,如(A,B),(A,C),(C,B),(C,D),(B,D),(B,E)等;

Enij——节点i到节点j的电流系数;

Cij:max——路径节点i到节点j的最大电流量;

Cij:min——路径节点i到节点j的最小电流量;

fj——节点j的总电流量。

除以上应用线性规划理论构建作业模型外,还有相对产量较高,同时资源、能源耗费降低的小型化及微型制造系统。该系统能源消耗更低、产生热量更少,减少了不必要的碳排放,是实现低碳生产的重要途径。

基于资源、能源消耗以及废弃物、温室气体排放等不仅发生在生产领域,而且也发生在交通运输环节,受到高度重视的还有“转移制造”方法。该方法集合了网络系统、大规模定制及适时生产三个要素,使客户在最近的位置可以得到其产品,从而形成运输距离最短、供应链的环节最少、温室气体排放量最低的制造系统。在我国铝业生产系统中,不仅有大量的机器设备,而且有大量的运输任务,“转移制造”方法有着更广泛的应用价值。

在本文中,低碳生产的特征和实施已在从上游(产品的需求)到下游(产品完工)的过程链中具体体现出来。模拟实验的结果表明,在基本操作层面的模型中能量消耗和碳排放得到降低。空闲时间和停机时间被视为不必要浪费的主要因素,可以通过数学模型对能源限制以降低不必要的浪费。然而,作业系统模式可以通过考虑排队系统得到进一步完善。此外,小型、微型制造以及转移制造方法应进一步通过数据进行评估、模型验证与推广,从而更大程度地减少二氧化碳排放。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。