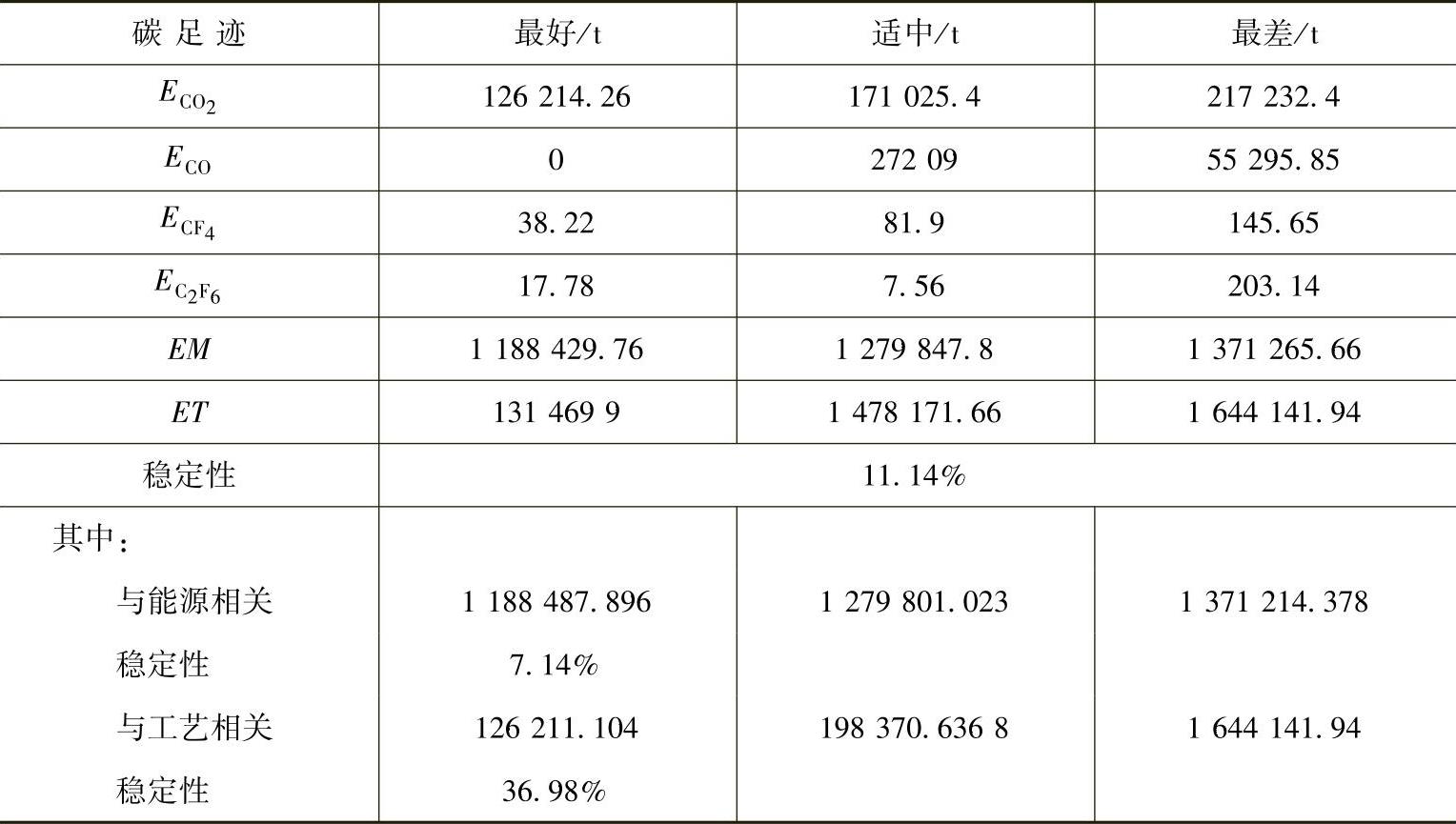

以年产14万t铝锭的电解铝厂为例,其碳足迹及排放量水平见表6-6。其中稳定性计算为最好、最差分别与适中情形差值的平均数除以适中情形的数值所得。

表6-6 年产14万t铝锭的电解铝厂碳足迹及排放情况

由表中数据分析可知:

(1)该计量核算模型整体的稳定性较好,反映出该模型可以在现行生产条件允许的测量精度下实现对电解铝企业碳排放水平的考量,因此适宜行业应用并作为国家监管考核的通行标准。

(2)从能源消耗角度来看,纵然其数值占碳排放总量的比例较高,但以目前的技术质量水平对其进行碳管理,效果并不明显,并且减排的空间有限(因与能源相关的碳排放数据最好与最差情形相差不大,稳定性仅为7.14%),对其所造成的碳排放应以技术创新并不断提高能源的使用效率为主。(https://www.xing528.com)

(3)从工艺流程角度来看,其碳排放数量占总量比例虽不高,但以现在的工艺操作水平来讲,其排放量存在较大的不确定性(稳定性水平高达36.98%),这也将体现在企业质量管理体系运用程度上,减排增效的潜力较大。因此,企业应加强工艺流程的标准化操作,不断挖潜节能减排突破口,优化产品作业面,牢固确立全员节能增效的企业精神,弘扬行业绿色低碳文化。

本文通过引入最新的温室气体排放体系,借鉴其考评思路对电解铝生产过程中的碳足迹进行了全面排查,并参照《PAS2050:2008规范》:商品和服务在生命周期内的温室气体排放评价,对数据进行了严格的筛选与系统边界的划定,在此基础上构建出的低碳排放计量模型,在内容上几乎可以辐射电解铝生产作业中的全部碳足迹,在形式与核算过程方面能做到清晰明了、便于操作,而且参数设置易于取得、波动性相对较低,模型整体的稳定性与应用效果较好。因此,我们可以认为:

(1)从能耗与工艺两个维度重新审视计量模型,追踪影响碳排放总量的重要技术参数和工艺流程,深入挖掘其对企业节能降耗目标贡献的巨大潜力,可以为今后的电解铝综合技术改革与创新发展指明方向。

(2)运用模型以加强电解铝企业的碳管理工作。由于模型开发始于企业内部,数据多源于日常管理数据,因而在选择考评碳足迹、计量碳排放方法时可充分结合企业自身实际情况,对模型进行全方位的运用与改进,将其分解落实到日常各项生产作业指标的完成上,进而形成全员参与、全员管理和企业优化的减排意识,不断捕捉和发现节能降耗突破口。

(3)对电解铝生产过程中二氧化碳、全氟化碳等温室气体排放进行准确测定与计量成为对企业进行碳排放限额管理和控制的关键。弥补现阶段该行业没有统一测定温室气体排放量方法的缺陷,也为相关部门进一步制定二氧化碳、全氟化碳等温室气体排放限额与测算方法提供决策支持,为实现整个行业结构调整与优化升级做出积极的贡献。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。