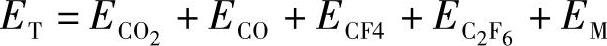

基于以上对电解铝生产工艺流程的碳排查工作,可知该行业的碳足迹主要表现在与工艺流程有关的CO2、CO和氟化碳等的直接碳排放及与生产能源有关的间接碳排放两个方面,其基本公式如下:

由此将以上碳排放计量与核算模型中的各项碳足迹加以分别计量,汇总加和即可得到某一特定电解铝企业于一定报告期间碳排放量的总体水平ET,现按前述数据优先级予以逐项阐明。

(一)CO2、CO排放计量模型

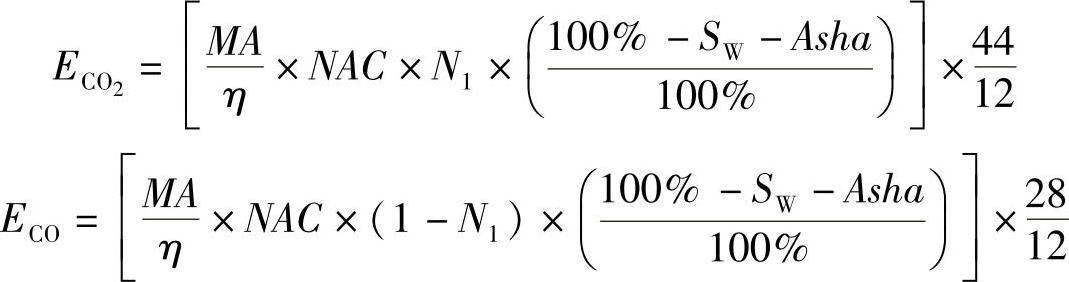

电解铝生产过程中绝大部分的CO2排放来自于预焙阳极与氧化铝的电解反应,因此实际操作中是通过把电解1t铝实际消耗的预焙阳极量换算成CO2量,以此计算出报告期内电解铝生产过程中单位铝产量的CO2排放水平。同时,因阳极碳中所含硫分与灰分等杂质,在计量阳极消耗时应予以考虑。此外,实际生产中由于电流效率不足、空气氧化及布多尔反应等原因造成一定比例的CO气体产生,进而影响单位铝产量所耗阳极碳,故应加以区分。

根据电解生产1t铝锭的预焙阳极的实际消耗量,分别按以下公式计量CO2与CO的排放量:

式中 ——报告期内预焙阳极消耗产生的CO2排放量,单位为t;

——报告期内预焙阳极消耗产生的CO2排放量,单位为t;

ECO——报告期内预焙阳极消耗产生的CO排放量,单位为t;

MA——报告期内的铝锭产量,单位为t;

η——铝锭与原铝之间的转化比率;

N1——报告期内产生的CO2与CO混合气体中CO2所占的平均组份;

NAC——报告期内吨铝阳极净耗,单位为t/t铝;

Sw——报告期内预焙阳极中硫分的年度加权平均值,以质量百分数(%)计;

Asha——报告期内预焙阳极中灰分的年度加权平均值,以质量百分数(%)计;

44/12——CO2分子量与碳原子量之比;

28/12——CO分子量与碳原子量之比。

(二)阳极效应PFC排放计量模型

基于前文资料与实际电解生产实践可得,阳极效应期间产生的PFC气体与阳极效应系数及阳极效应持续时间呈现出较为显著的线性相关关系,因此,为了便于统一计量口径,并能对各企业乃至全球铝行业在降低PFC方面所作出的努力和取得的成果进行公正的评价,本文也将采取线性模型构建PFC排放公式。同时,考虑到现阶段电解生产中阳极效应发生时可实现计算机自动控制,因而有必要对效应期间产生的不同气体加以区分。

计量模型构建:

式中 ——报告期内阳极效应产生CF4的CO2排放当量,单位为t;

——报告期内阳极效应产生CF4的CO2排放当量,单位为t; 6——报告期内阳极效应产生C2F6的CO2排放当量,单位为t;

6——报告期内阳极效应产生C2F6的CO2排放当量,单位为t;

S——斜率(Slope),其范围为0.14~0.16;

AEF——阳极效应系数,单位为次/天·槽;

AED——阳极效应持续时间,单位为min;

6500、9200——分别为CF4和C2F6的温室效应CO2排放当量倍数;

MA——报告期内的铝锭产量,单位为t;(https://www.xing528.com)

N2——C2F6相当于CF4排放数量的比例。

(三)电力消耗(约当级)碳排放计量模型

由于电解铝年度综合能耗即铝锭综合交流电耗水平包括了原铝电解直流电耗和车间、辅助作业及所有管理场所日常运行所需能源,因而能够从电解铝企业整体层面考核其生产经营管理状况,是该铝厂综合管理绩效与节能减排成果的集中体现。

本节采用电解铝锭综合交流电耗来表征约当级数据与碳排放之间存在的线性关系,并根据目前我国能源结构及相应的碳排放系数转换成CO2排放当量。其计量模型如下:

EM=Ea×(S1×F1+S2×F2+S3×F3+S4×F4)×MA

式中 EM——报告期内据铝锭综合交流电耗换算得CO2排放当量,单位为t;

Ea——报告期内单位铝锭的综合交流电耗,单位为kW·h/t铝;

S1——2000—2009年,我国能源消费结构中煤炭平均所占比例,以百分数计;

S2——能源消费结构中石油平均所占比例,以百分数计;

S3——能源消费结构中天然气平均所占比例,以百分数计;

S4——能源结构中清洁能源(水电、核电、风电)平均所占比例,以百分数计;

Fi——第i种能源消费的CO2排放强度(i=1,2,3,4,分别代表煤炭、石油、天然气及清洁能源等),即各种能源的碳排放系数;

MA——报告期内的铝锭产量,单位为t。

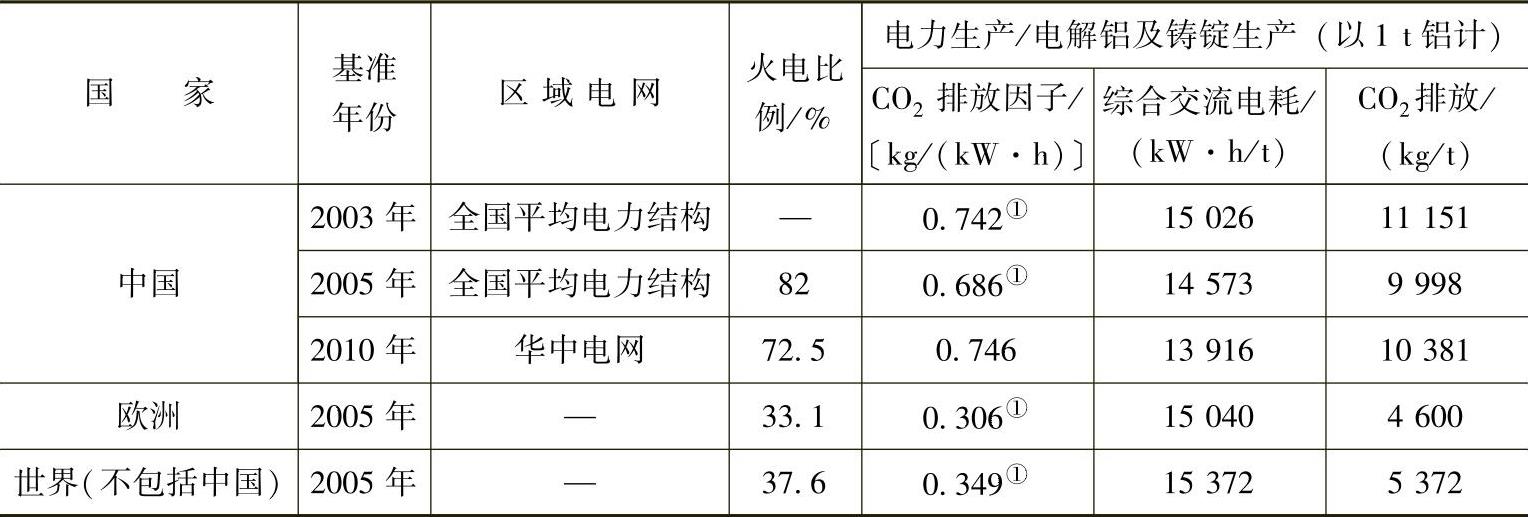

2000—2010年,我国能源一次消费结构平均数来源于国家统计局公布的年鉴资料。另外,根据IPCC的假定,可以认为某种能源的碳排放系数是不变的。因此,相关数据汇总整理见表6-2。电解铝生产过程CO2排放及国内外的对比见表6-3。

表6-2 各种能源消费比例及碳排放系数汇总

①数据根据我国统计年鉴(2000—2010年)[M].中华人民共和国国家统计局.北京:中国统计出版社;中国统计年鉴(1998—2010年)[M].中华人民共和国国家统计局.北京:中国统计出版社;能源统计年鉴(2000—2010年)[M].中华人民共和国统计局.北京:中国统计出版社;中

国能源统计年鉴(1998—2010年)[M].中华人民共和国国家统计局.北京:中国统计出版社整理而来。

表6-3 电解铝生产过程CO2排放及国内外的对比

①根据相应文献数据进行估算。

另外,鉴于PFCs(多氟化物)的潜在温室效应为CO2的6500倍以上,PF-Cs的排放问题已经得到原铝冶炼行业的广泛关注。电解铝企业应进一步广泛开展电解过程PFCs减排的工艺技术及监测及管理机制研究,以全面降低我国原铝冶炼过程多氟化物的排放。

“十二五”期间,我国继续发展非化石能源发电、减少供电煤耗,电力生产相关CO2排放强度将进一步降低。而原铝冶炼行业也继续淘汰落后产能,推广先进工艺技术。由此估计,我国原铝冶炼过程CO2排放因子会进一步得到有效控制。

(1)构建了基于涉碳物料—工序—工艺三个层面的原铝冶炼过程碳排放核算模型及相应基础数据库。模型对已有核算框架进行细化,充分考虑不同生产工艺、原料及能源结构等对原铝冶炼过程温室气体排放的影响。

(2)2011年,我国原铝冶炼过程CO2排放因子为14.70t/t铝,间接排放占73%。其中,氧化铝生产能耗相关排放较2003年降低53%,电解铝生产过程阳极消耗引起的直接排放为1.45t/t铝,小于IPCC默认值(1.60t/t铝)。

(3)我国原铝冶炼过程每吨铝的CO2排放因子受工艺类型、能源结构等影响较大。原铝冶炼行业应加强物料、能源管理,在满足生产工艺条件下,优先选用碳排放因子较低的物料;同时,应强化电解槽电流效率、开发引进低温低电压工艺技术,以进一步降低电解电耗及相应碳排放。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。