安全阀是一种常用的排出容器内压力的阀门,当容器压力超过一定值时,阀门自动开启,排出一部分流体,令容器内压力降低,当压力降低到一定程度时,阀门自动关闭,以保持容器内的压力可以固定在一定的范围内。

安全阀按照单次的排放量,可以分为微启式安全阀和全启式安全阀,微启式安全阀阀瓣的开启高度为阀座内径的1/15~1/20,全启式安全阀阀瓣的开启高度为阀座内径的1/3~1/4。

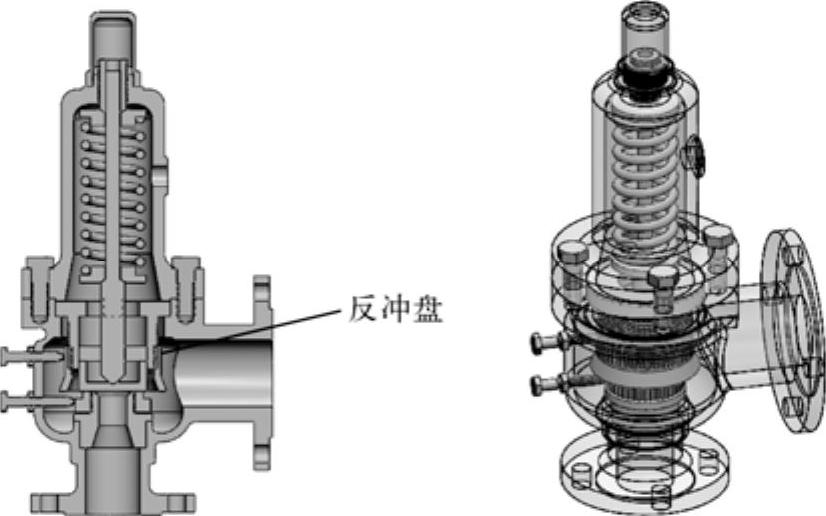

本实例所设计安全阀为全启式安全阀,如图10-12所示,其中需要使用有限元验证的是:在安全阀“整定压力”下弹簧的长度,以此来确定调整螺钉和固定螺钉的初始位置;以及分析在“排放压力”下本安全阀能否达到所设计的开启高度。

提示

“整定压力”是指阀瓣开始开启时的压力,其与安全阀的预紧力相等;“排放压力”是指“整定压力”加“超过压力”,对于全启式安全阀,“超过压力”与反冲盘的开口角度和长度等有很大关系。

图10-12 安全阀剖视图和透视图

【制作分析】

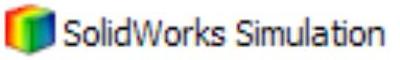

由于本节的最终目的是得到弹簧的预紧力长度和验证本实例所设计安全阀的设计合理性,本节在进行仿真之初,首先对整个模型进行了简化(理想化),以快速得到需要的分析数据,然后通过常用的有限元分析步骤——添加应用材料、设置夹具和外部载荷,然后进行分析,即可得到模型分析结果,如图10-13所示。

图10-13 安全阀有限元分析的基本操作流程

此外,安全阀的整定压力通常为容器工作压力的1.05倍,安全阀开启后,阀瓣所受压力通常只有整定压力的0.3倍,这两个参数是下面在计算过程中需要用到的。

【制作步骤】

打开本文提供的素材文件“分析用模型(1)”中的“仿真用有限元模型1.SLDASM”,单击“常用”工具栏“选项”下拉菜单中的“插件”按钮,在打开的“插件”对话框中选中

打开本文提供的素材文件“分析用模型(1)”中的“仿真用有限元模型1.SLDASM”,单击“常用”工具栏“选项”下拉菜单中的“插件”按钮,在打开的“插件”对话框中选中 前的复选框,单击“确定”按钮,启用Simulation插件。

前的复选框,单击“确定”按钮,启用Simulation插件。

单击“Simulation”工具栏中的“新算例”按钮

单击“Simulation”工具栏中的“新算例”按钮 ,打开“算例”选择属性管理器,设置算例类型为静态,单击“确定”按钮,创建一有限元算例,如图10-14所示。

,打开“算例”选择属性管理器,设置算例类型为静态,单击“确定”按钮,创建一有限元算例,如图10-14所示。

提示

关于为何“理想化”仿真模型,这里稍作说明:因为在此次有限元分析中,会忽略重力的影响,所以弹簧两侧弹簧座的大小对仿真值的影响可以忽略,而理想化后的下部仿真 座的圆面大小与阀座的开口面积相同,可代表阀门的实际受压面积。

图10-14 添加新算例操作

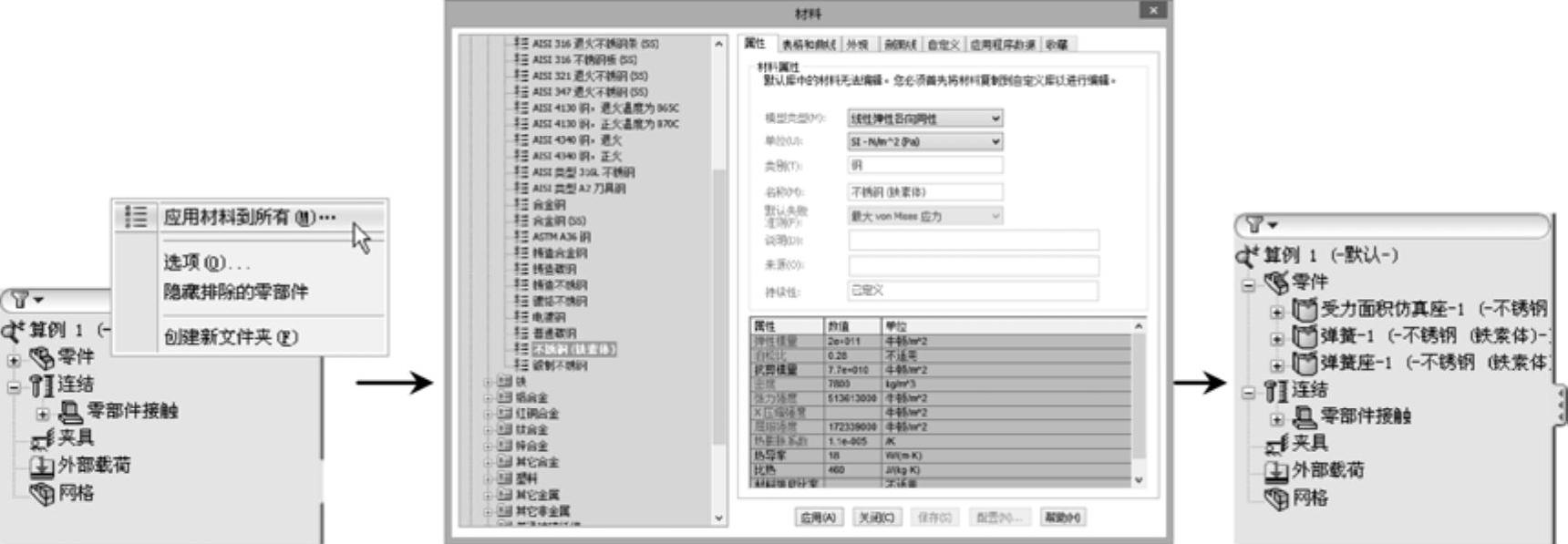

右键单击“算例”树中的“零件”项

右键单击“算例”树中的“零件”项 ,在弹出的快捷菜单中选择“应用材料到所有”菜单项,打开“材料”对话框,为所有零件选用“不锈钢(碳素体)”材料(此材料耐蒸汽等的腐蚀,也是制作弹簧的常用材料),如图10-15所示。

,在弹出的快捷菜单中选择“应用材料到所有”菜单项,打开“材料”对话框,为所有零件选用“不锈钢(碳素体)”材料(此材料耐蒸汽等的腐蚀,也是制作弹簧的常用材料),如图10-15所示。

图10-15 应用材料操作

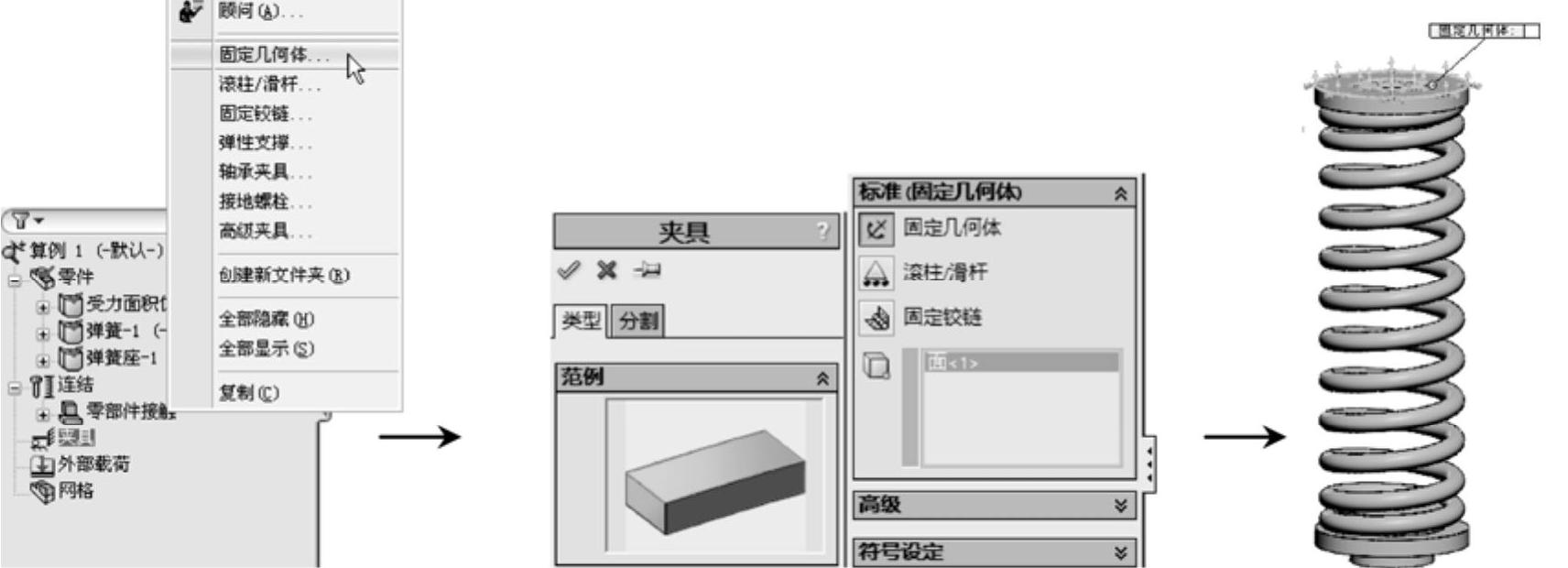

右键单击“算例”树中的“夹具”项

右键单击“算例”树中的“夹具”项 ,在弹出的快捷菜单中选择“固定几何体”菜单项,打开“夹具”属性管理器,选择装配体的上边的模型面为固定面,单击“确定”按钮将此面完全固定,如图10-16所示。

,在弹出的快捷菜单中选择“固定几何体”菜单项,打开“夹具”属性管理器,选择装配体的上边的模型面为固定面,单击“确定”按钮将此面完全固定,如图10-16所示。

右击“夹具”项

右击“夹具”项 ,在打开的快捷菜单中选择“高级夹具”菜单项,打开“夹具”属性管理器,选择“在圆柱面上”按钮,选择“受力面积仿真座”的圆柱面为只可切向运动的面,并选中“径向”按钮

,在打开的快捷菜单中选择“高级夹具”菜单项,打开“夹具”属性管理器,选择“在圆柱面上”按钮,选择“受力面积仿真座”的圆柱面为只可切向运动的面,并选中“径向”按钮 ,单击“确定”按钮,令弹簧只能沿轴向压缩或伸长,如图10-17所示。

,单击“确定”按钮,令弹簧只能沿轴向压缩或伸长,如图10-17所示。

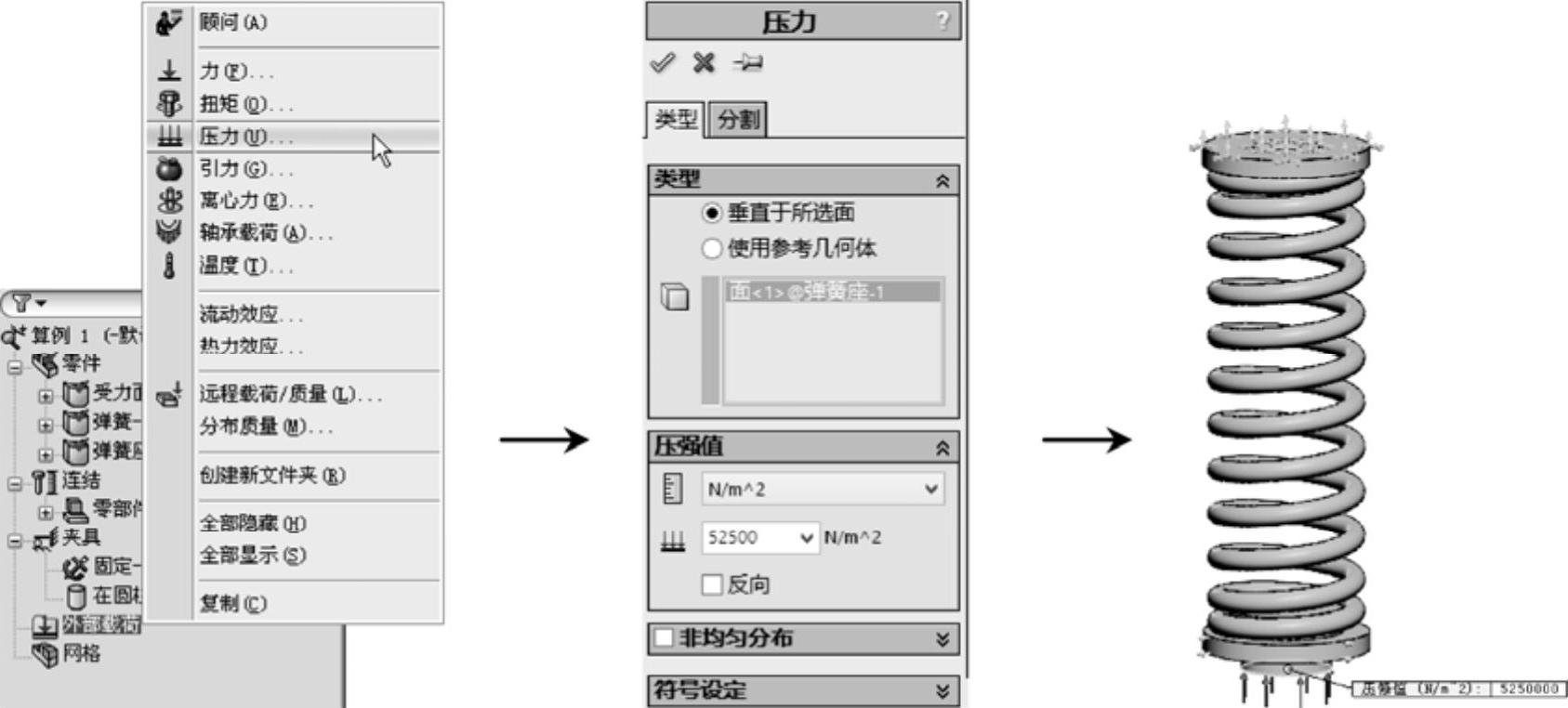

右键单击“算例”树中的“外部载荷”项

右键单击“算例”树中的“外部载荷”项 ,在弹出的快捷菜单中选择“压力”菜单项,打开“压力”属性管理器,选择“受力面积仿真座”的底部面为受力面,设置压力大小为52500N/m2,单击“确定”按钮,为弹簧添加外部载荷,如图10-18所示。

,在弹出的快捷菜单中选择“压力”菜单项,打开“压力”属性管理器,选择“受力面积仿真座”的底部面为受力面,设置压力大小为52500N/m2,单击“确定”按钮,为弹簧添加外部载荷,如图10-18所示。

图10-16 固定几何体操作

(https://www.xing528.com)

(https://www.xing528.com)

图10-17 添加高级夹具操作

图10-18 添加“压力”操作

提示

之所以设置压力大小为52500N/m2,这主要与所设计安全阀的额定工作压力有关,本文所设计的安全阀的额定工作压力为0.5Mpa,即50000N/m2,而安全阀的开启压力,也就是整定压力通常为容器工作压力的1.05倍,所以取值为52500N/m2。

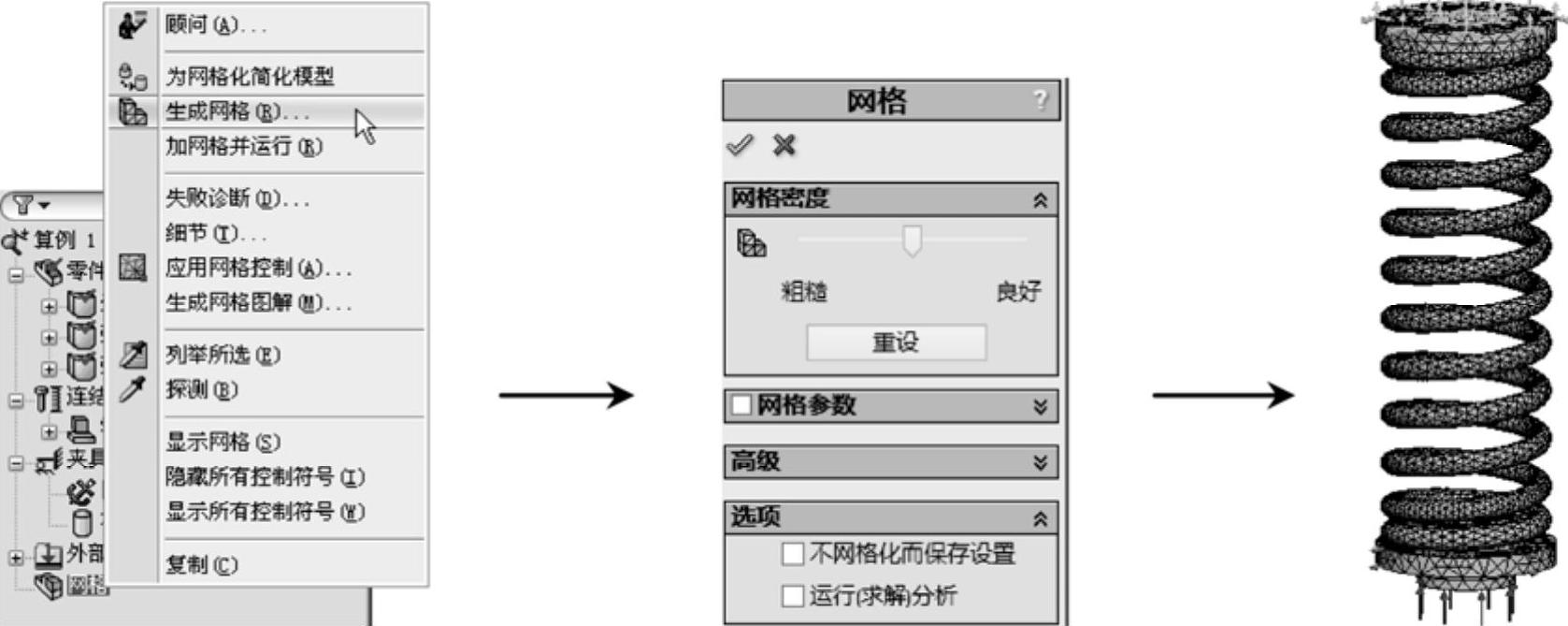

右键单击“算例”树中的“网格”项

右键单击“算例”树中的“网格”项 ,在弹出的快捷菜单中选择“生成网格”菜单项,打开“网格”属性管理器,保持系统默认设置,单击“确定”按钮,经过软件自动计算为仿真模型添加网格,如图10-19所示。

,在弹出的快捷菜单中选择“生成网格”菜单项,打开“网格”属性管理器,保持系统默认设置,单击“确定”按钮,经过软件自动计算为仿真模型添加网格,如图10-19所示。

图10-19 “生成网格”操作

右键单击“算例”树顶部的“算例1”项

右键单击“算例”树顶部的“算例1”项 ,在弹出的快捷菜单中选择“运行”菜单项,系统自动开始对仿真模型进行有限元计算,在计算过程中系统会弹出“线性静态算例”提示对话框,单击“否”按钮继续(其原因详见下面提示)完成有限元计算,并默认显示有限元“应力”图解结果,如图10-20所示。

,在弹出的快捷菜单中选择“运行”菜单项,系统自动开始对仿真模型进行有限元计算,在计算过程中系统会弹出“线性静态算例”提示对话框,单击“否”按钮继续(其原因详见下面提示)完成有限元计算,并默认显示有限元“应力”图解结果,如图10-20所示。

图10-20 运行有限元分析操作

提示

在图10-20中图所示的“线性静态算例”提示对话框中,如单击“是”按钮,将对模型进行“大型位移”分析,启用“大型位移”分析后,在分析时将考虑模型由于形状变化而带来的对材料刚度变化的影响(即非线性);而在“小型位移”分析中,会将材料视为线性材料,不会考虑上述情况,由于弹簧的特殊性,此处单击“否”按钮即可。

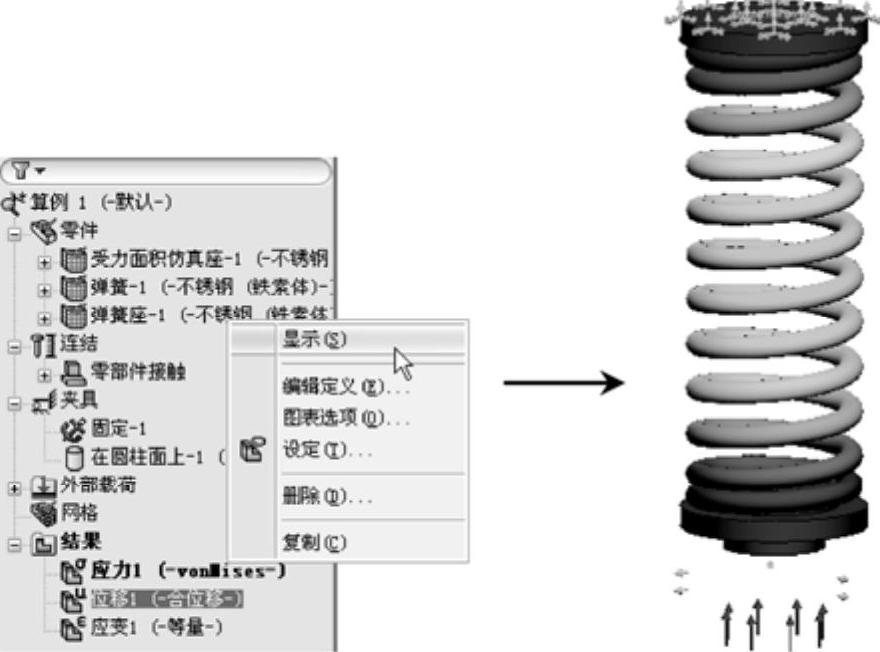

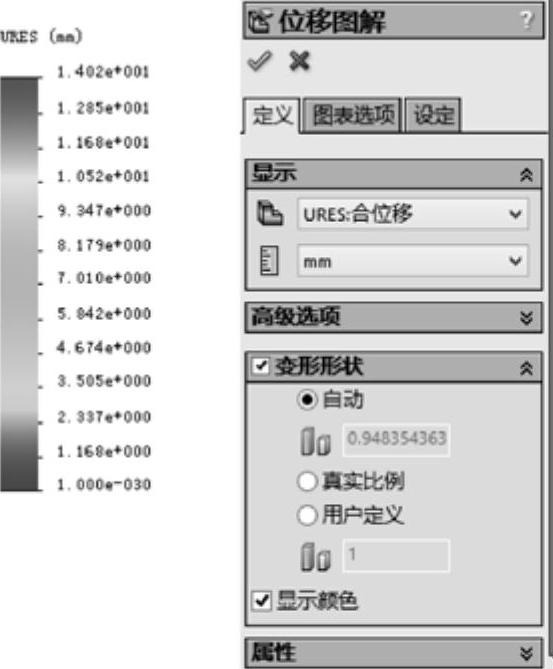

右键单击“算例”树底部“结果”文件夹中的“位移1”项,在弹出的快捷菜单中选择“显示”菜单项,在右侧视图中将图解显示模型的位移效果,如图10-21所示,其最顶部为模型的最大位移,也即是弹簧的压缩长度,为1.402e+001,即14.02,而弹簧的自然长度为126,所以可大概确定装配时,应使弹簧压缩后的长度接近于112。

右键单击“算例”树底部“结果”文件夹中的“位移1”项,在弹出的快捷菜单中选择“显示”菜单项,在右侧视图中将图解显示模型的位移效果,如图10-21所示,其最顶部为模型的最大位移,也即是弹簧的压缩长度,为1.402e+001,即14.02,而弹簧的自然长度为126,所以可大概确定装配时,应使弹簧压缩后的长度接近于112。

提示

仿真结果以科学计数法来标识数字,为取得正常数值,“+”时可将小数点右移,“-”时可将小数点左移,后面是移动的位数。

此外,仿真后的图示位移往往不是模型的默认位移,右击算例树中的“位移”结果项,在弹出的快捷菜单中选择“编辑定义”菜单项,打开“位移图解”属性管理器,如图10-22所示,在“变形形状”卷展栏中选中“真实比例”单选按钮,可以在模型上显示真实的位移。

图10-21 现实分析后的位移效果操作

图10-22 设置真实比例操作

通过与

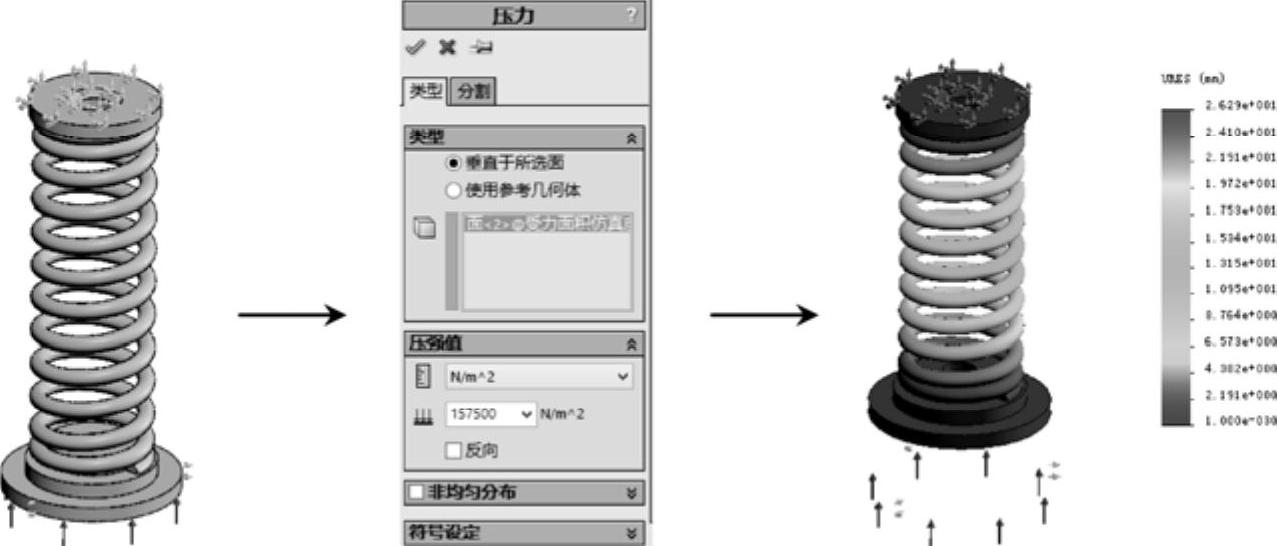

通过与 ~

~ 相同的操作,打开素材文件“分析用模型(2)”中的“仿真用有限元模型.SLDASM”,设置压力大小为157500N/m2,其他设置与前面操作相同,进行有限元仿真,可得出此时弹簧的最大位移为26.3,如图10-23所示。

相同的操作,打开素材文件“分析用模型(2)”中的“仿真用有限元模型.SLDASM”,设置压力大小为157500N/m2,其他设置与前面操作相同,进行有限元仿真,可得出此时弹簧的最大位移为26.3,如图10-23所示。

提示

因为模型的阀座内径为24,根据全启式安全阀的要求,其“开启高度”实际上应在6~8之间,而26.3-14.02=12.28,其值远远大于额定值,所以存在设计缺陷,应缩小反冲盘的面积,或者增强弹簧的强度,以符合设计要求。

此外,在“安全阀仿真用有限元模型2.SLDASM”文件中,“受力面积仿真座”底部的平面面积与反冲座的平面面积相同,这也是理想化的模型。

图10-23 仿真“排放压力”时弹簧状态操作

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。