(一)地基开挖

厂房地基开挖是在大坝实施大面积爆破开挖后进行的保护层及井槽开挖。

厂房地基开挖分5 个区域进行,对于仅有保护层的区域采用分2~3 层的施工方法。保护层大于50cm 的上部进行控制爆破;50cm 以内进行人工撬挖。控制爆破区孔深0.4~1.5m,钻孔直径Φ40mm,孔距0.6~1.2m,排距0.6~1.0m,火花起爆,药卷直径Φ32mm。井槽开挖分层进行,上部按1.3m 分层,下部预留20~40cm 人工撬挖层。

爆破石渣采用D85 推土机集渣,出渣采用3m3 装载机装配15t 自卸汽车的运输方案。

(二)混凝土施工

1.浇筑分层分块设计

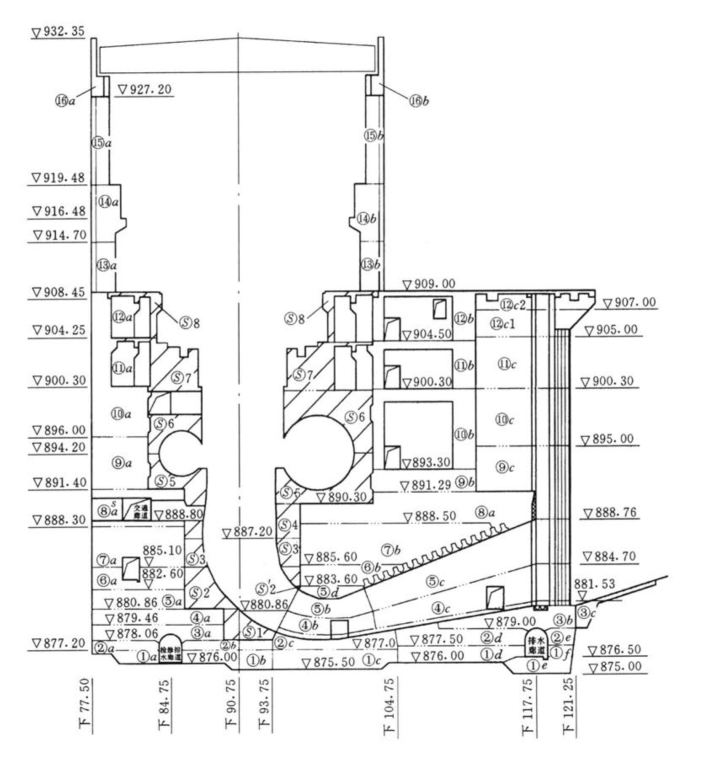

根据厂房工程的结构特点,温控要求及现场条件,主厂房混凝土浇筑分层分块大体积混凝土(891.29m 高程以下),按单个机组段横向分2 块,纵向设2 缝,下薄上厚、先底洼后平面的方式划分浇筑块施工。浇筑块最小分层厚度1.0m,最大厚度3.15m(尾水闸墩处4.06m),最大浇筑仓面积247m2。厂房上部墙、板、柱、梁等部位分层高度则较大,曾修改设计分层高度,采取了2层排架柱1次浇筑的方式。对加快施工进度起到了较好的作用,厂房混凝土浇筑分层分块如图9-6所示。

图9-6 厂房混凝土浇筑分层分块图

注:1.图中⑤表示为第5浇筑块;2.阴影线部分为二期混凝土。

2.厂房混凝土浇筑方案

(1)混凝土运输。混凝土运输分水平运输和垂直运输。水平运输为两种方式,一是汽车背3 m3 立罐;二是自卸车直接运输混凝土,倒入6m3 卧罐。混凝土垂直运输系统主要包括能够行走到仓前的4m3 履带吊和先期布置在尾水渠反坡上的DZQ600 型门机和SDMQ1260型门机。当尾水闸墩形成后,2台门机又布置在909.00m高程上,完成混凝土垂直运输任务。在1997年混凝土施工高峰期,在909.00m平台上又增加了1台MQ540型低架门机,以辅助混凝土垂直运输。二期混凝土在厂房封顶后,也曾采用过自卸汽车将混凝土倒入厂房外皮带机,皮带再倒入厂房内的罗泰克皮带运输系统,进行水平与垂直运输。

(2)混凝土平仓振捣。厂房混凝土浇筑体积较小,全部混凝土均由人工平仓振捣。施工中采用分层台阶式铺料法,分层厚度40cm左右,用插入式振捣器振捣。

(3)混凝土养护为常规洒水养护,春秋两季加草袋或塑料膜覆盖。

(4)模板工程。根据厂房工程施工特点,各部位使用的模板不尽相同。直墙、立柱、平面等部位使用标准钢模板或组合式钢模板;板、梁等部位使用钢木组合式模板;闸墩等部位使用异型组合式钢模板;尾水肘管使用组合式木模板(详见第十章第七节)。在厂房上下游墙立柱施工中曾采取了按设计断面预先在附近平台上组装成柱型模板整体(最大高度6.2m),当钢筋绑扎结束后,用吊车一次吊装就位。钢筋绑扎模板支立平行作业,既加快了施工进度,又简化了在模板内绑钢筋的难度。

(5)钢筋工程。一般工程钢筋工程按常规方法,在尾水闸墩“牛腿”钢筋绑扎中,采取了模板外预先绑扎,模板支好后,钢筋整体吊装就位的办法。这样既减轻了在模板内绑扎牛腿钢筋的难度,又大大加快了施工进度,提高工效2~3倍。(https://www.xing528.com)

(6)厂房混凝土施工顺序。主厂房混凝土施工按照自下而上、自右而左的顺序,按分层分块要求进行。主副安装场按照先主后副的原则,优先于1~6号机的顺序由下至上分层浇筑;副厂房混凝土施工,按先下游后上游,先地基后顶部的顺序进行浇筑。

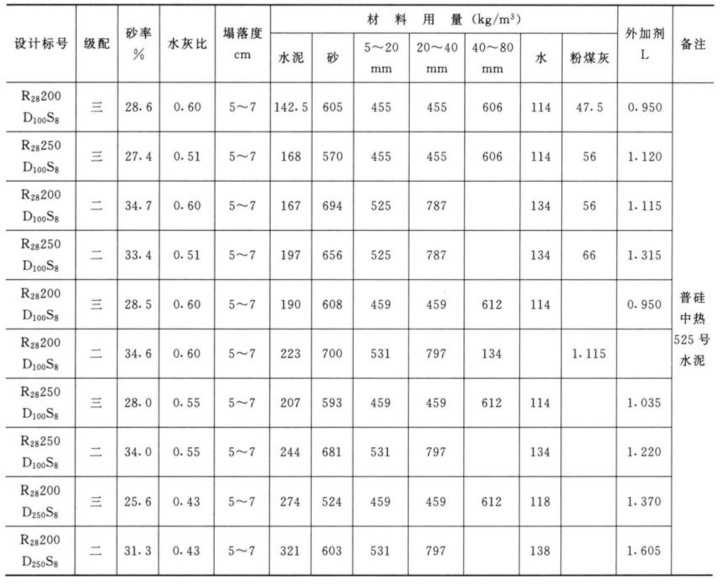

(三)混凝土材料

厂房混凝土主要原材料包括:水泥、骨料、外加剂等。使用的水泥主要品种有:内蒙古清水河亚华水泥厂生产的525号普通硅酸盐水泥和山西大同水泥厂生产的525号普通硅酸盐水泥;砂石骨料均为人工生产;混凝土外加剂主要为河北石家庄生产的DH-3型复合式外加剂。经试验后用于施工的厂房混凝土配合比见表9-39。

表9-39 厂房混凝土配合比

(四)二期混凝土施工

万家寨水利枢纽电厂房二期混凝土设计标号,900.30m 高程以下为R28200D100S4,900.30m高程以上为R28250D100S4。分层分块可归纳为两种:一是厂房未封顶时采用的6层6块式和封顶后采用的6层8块式,见图9-6所示。每个机组二期混凝土工程量为:混凝土浇筑4500m3,钢筋制安350t,模板架立3100m2。

1.厂房封顶前二期混凝土施工

厂房封顶前二期混凝土施工与厂房主体混凝土施工方式基本一致,浇筑分层分块从蜗壳开始按4层4块进行;钢筋、模板等材料均通过布置在尾水平台的门机完成。蜗壳层土建施工在蜗壳全部安装完毕,并通过验收后实施。先进行弹性垫层施工,其材料为厚度20mm的闭孔泡沫板,采用细铁丝穿连及绑扎的方式安装与固定。钢筋在加工厂制作成型,吊运至现场存放平台后,人工进行绑扎与焊接。成品混凝土由15t 自卸汽车运输,大体积浇灌时倒入6m3 卧罐再由门机吊运入仓。混凝土浇筑采用分层台阶下料,人工平仓振捣方式完成。蜗壳上部二层均为板梁柱结构,各层施工采用柱体先绑扎钢筋,后支立所有模板,再绑扎板梁钢筋,板梁柱一同浇筑混凝土的方式完成。质量检查表明,蜗壳层浇筑过程中,蜗壳体所有变形均小于规定要求。

2.厂房封顶后的二期混凝土施工

厂房封顶给二期混凝土施工带来了诸多不便,钢筋模板等材料运输,特别是混凝土的吊运受到很大限制,浇筑能力大大降低。为解决此问题,与封顶前施工相比,主要采取以下两方面措施:

(1)改变了混凝土浇筑分层分块,改4 层4 块为4 层6 块,即将蜗壳层两个浇筑层均分为4 个象限。在890.30~895.50m 层Ⅰ、Ⅲ象限,Ⅱ、Ⅳ象限对称浇筑;在895.50~900.30m 层Ⅰ、Ⅳ象限,Ⅱ、Ⅲ象限并仓浇筑。这样,从整体上降低了混凝土的入仓强度。

(2)在厂房内增设皮带运输系统,改变混凝土入仓方式。具体措施为:在5 号机组段厂房外侧设一储存10m3 拌和料料斗,用于门机吊罐卸混凝土;然后在厂房内设罗太克皮带输送系统1 套,该系统由3 条皮带及行走小车和分料小车组成。皮带宽500 mm,运行速度为可调式,其中1 号皮带与储料斗相接然后通入厂房内;2 号皮带布置在厂房下游墙柱上,垂直于1 号皮带接运混凝土,纵跨2~6 号机组段;3 号皮带又垂直布设于2 号皮带之下并延伸至厂房上游边墙,坐落于临时安装在栈桥的轨道上;3 号皮带系统通过行走小车可自由沿厂房纵向行走,设于其上的分料小车又可沿皮带在厂房上下游方向行走。两者的复合运动,可使混凝土送到厂房任何部位。分料小车下设溜管,可使混凝土直接入仓,罗太克皮带布置如图9-7所示。该皮带系统为福建水口水电站工程退役设备,轻便灵活,速度快,但由于设备陈旧原可调整的运行速度只剩5m/s 一种,先期浇筑时由于速度过快,使混凝土产生骨料与灰浆离析现象,后调整了配合比,使问题得以解决。

图9-7 罗太克皮带输送系统布置图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。