为了验证低热微膨胀水泥和补偿收缩混凝土性能研究成果的正确性和在万家寨枢纽工程实际应用的可行性、可靠性,按课题要求,结合万家寨水利枢纽工程施工特点,利用左岸低缆基础混凝土浇筑及纵向围堰混凝土浇筑,采用清水河低热微膨胀水泥进行了两期补偿收缩混凝土现场试验。

(一)左岸低缆基础浇筑试验

左岸低缆基础全长170.0m,混凝土设计标号为R90250。试验取中部3 段全长96.0m,两段长36.0m,另一段24.0m。每段皆为平铺一次浇筑到顶,未设水平施工缝。在Ⅰ、Ⅱ段接合缝及Ⅱ段中心线断面共埋设2 组5 向应变计组、2 只单向应变计、5 只测缝计及3 只无应力计,进行原型观测。

1.混凝土浇筑情况

第Ⅰ试验段:混凝土浇筑时间1994年9月2日~4日,采用二级配,水灰比0.55,水泥用量272kg/m3,混凝土拌和采用2×0.6m3 临时拌和站拌和,采用6.0m3 搅拌车和15.0t自卸汽车运输,溜槽入仓,人工平仓、振捣,机口控制坍落度8.0~9.5cm,仓面实测9.7~11.0cm(由于溜槽加水送料)。由于拌和能力不足,805.0m2 混凝土共浇筑60h,平均升高6.6cm/h。

第Ⅱ试验段:浇筑时间1994年9月20~22日,采用三级配,水灰比0.55,水泥用量254kg/m3,混凝土浇筑方式同上,机口控制坍落度7.0~9.0cm,仓面实测10.0cm 左右,针对拌和能力虽采取了措施,但805.0m3 混凝土仍用了52h,平均升高7.6cm/h。

由于试验准备不充分,浇筑强度过低,加上两次施工过程中都遇到温降(日温差15℃),且未采取妥善保温措施,致使两试验段均产生裂缝(Ⅰ段4 条,Ⅱ段2 条)及局部表面裂缝。

2.裂缝原因分析

经分析论证,裂缝原因主要是施工工艺不当及气温降幅大产生温度应力所致。浇筑强度低,平均升高仅6.6~7.6cm/h,很难达到振捣密实;溜槽入仓,坍落度大,且有加水送料现象,拌和料质量失去控制;遇降温过程,未及时采取保温措施,气温骤降引起的温度应力超出允许应力而导致表面裂缝出现,加上混凝土密实度差,裂缝随之恶化。

3.仪器观测结果

由上可见,本次试验仪器观测结果已不能反映低热微膨胀混凝土的真实情况,但通过观测说明两点:一是混凝土的低热性能,测缝计测得混凝土最高温升值为9.9 C,无应力计测得最高温升值为19.5℃;二是混凝土的膨胀性能,测缝计测得混凝土在8d 前膨胀率增长迅速,8d 后膨胀率增长缓慢。

(二)纵向围堰混凝土试验

上游纵向围堰全长163.1m,围堰底宽19.1m,顶宽3.0m,堰高26.0m,试验段取桩号上0-034.6m 至上0-110.6m 共76.0m,分两段,每段长38.0m。在两段接合缝及每段中心线断面4 个高程面上埋设五向应变计组10 组、无应力计10 支、温度计15 支,渗压计16 支,测缝计6 支,单向应变计6 支进行原型观测,仪器完好率97%。(https://www.xing528.com)

1.试验块混凝土浇筑

两试验段浇筑分层均为基础部位1.5m 厚4 层,上部层厚2.0m。混凝土拌和大部分采用4×3.0m3 拌和楼拌和,少部分由临时拌和站拌和。混凝土运输由6.0m3 搅拌车和4.5m3槽车运输,汽车直接入仓。因仓面大采用滚浇覆盖,浇筑强度最高达228.0m3/班,最低54.0m3/班,平均强度108.0m3/班。

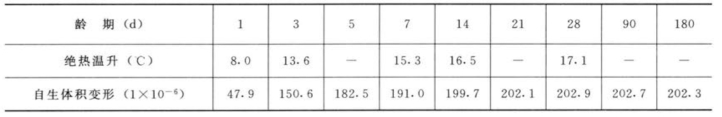

混凝土设计标号R90150D50S4,三级配,水灰比0.65,水泥用量177kg/m3。天津院按现场控制配合比进行了室内绝热温升及自生体积变形试验检测,实测结果见表7-32。

表7-32 纵向围堰试验混凝土绝热温升、自生体积变形

试验段混凝土开始浇筑时间为1995年5月18日至7月13日,上升8 层14.0m~910.00m,层面间歇期最长10d,最短3d,平均间歇7d,长间歇之后又上升二层至914.00m过冬,一直未采取保温措施。1996年4月开始继续上升,到目前为止未发现浅层裂缝及表面龟裂现象。

2.试验块观测成果分析

根据部分观测成果初步分析得出以下结果:

(1)温度状况。由基础层两测点的温度曲线可得,混凝土最高温度为30.4℃,扣除混凝土入仓温度20.1℃,基础层最高温升为10.3℃。

(2)自生体积变形。由基础层一测点的自生体积变形曲线可看出,混凝土早期变形大,可达60×10-6,而后缓慢增长,最大自生体积变形可达80×10-6。

(3)预压应力。试验块中心断面实测应变求得最大预压应力为0.384MPa。

(4)缝面开合度。两试验块之间横缝在1995年8月份以前呈闭合状态,后随气温下降,缝面从上到下逐渐张开,最大张开度达3.6mm。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。