(一)计算模型及荷载组合

设计采用1~4 号发电机组资料重点研究合理力学模型问题,5 号、6 号机组资料重点研究弹性垫层的合理包角问题。

计算范围取一个机组段蜗壳组合结构进行计算,底部假定固定在887.70m 尾水管肘管段顶面高程上,上部至机墩904.412m,下游至厂房下游墙内侧,上游至蜗壳外围混凝土上游边界,两侧为机组间横缝。其中上部风罩、发电机层和电缆层楼板简化为静荷载,直接作用在903.19m 机墩上。机组段两侧横缝假定为自由边界,如图7-2,顶部904.412m 平面无任何约束。厂房上、下游边界,沿上、下游方向为法向约束。

图7-2 两种机组段剖面

(a)1~4 号机组段θ=265°断面;(b)5 号、6 号机组段θ=265°断面

1.力学模型

1~4 号机组段取两种力学模型:①蜗壳内水压力—钢衬—垫层—外围混凝土—结构上部荷载及自重(简称组合承载模型);②蜗壳外围混凝土只承受结构自重和上部结构传来的荷载,内水压力全部由蜗壳钢衬承担(简称为规范模型)。5 号、6 号机组段力学模型同前述①,只是由于采用垫层包角及垫层厚度不同又分为3 个模型,如表7-21。

2.荷载组合

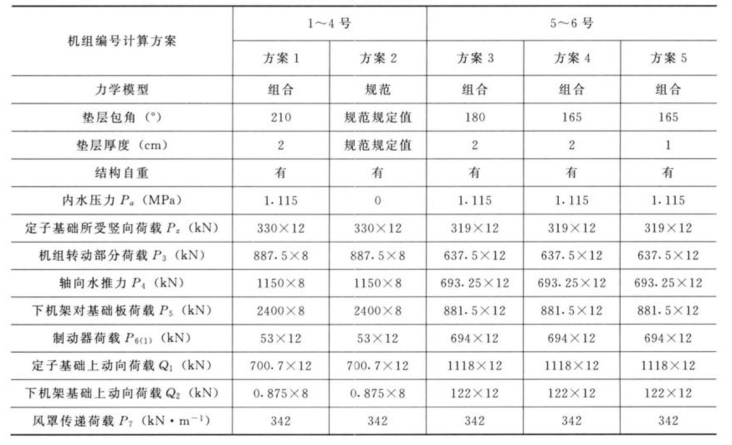

1~4 机组及5 号、6 号机组的控制工况全为半数磁极短路工况,它们的荷载及其组合如表7-21。由于机组构造不同,根据研究分析目的共分为5 个计算方案。

表7-21 计算方案及荷载组合

3.材料特性

(1)混凝土:E=2.6×104MPa,γ=25kN/m3,μ=1/6。

(2)蜗壳钢板:E=2.06×105MPa,γ=78.5kN/m3,μ=0.3。

(3)弹性垫层:E=1.8MPa,γ=1.45kN/m3,μ=0.35。

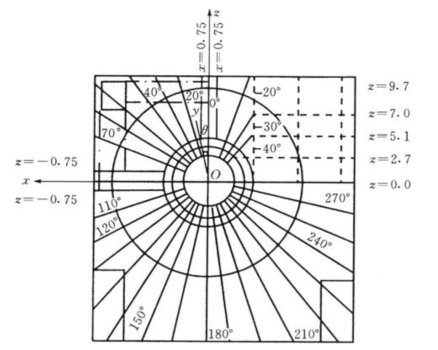

4.坐标选取及网络划分

根据蜗壳组合结构特点,选用两种坐标系:①直角坐标系:坐标原点选在887.7m高程上,y 轴与机组中心线相一致,向上为正,z 轴与钢管中心线相平行,指向上游为正,x 轴指向左方为正,如图7-3;②圆柱坐标系:取机组中心线为竖轴(即y 轴),r 为计算点到竖轴距离,θ为通过计算点和竖轴半平面与yoz 平面夹角(yoz 平面θ=0°),以逆时针方向为正。

组合结构各部分选用的坐标系如下:①引水钢管段采用直角坐标系;②蜗壳外包混凝土、钢衬、软垫层和座环部分(θ=270°至θ=-40°)采用圆柱坐标系;③两种坐标系断面搭接情况如图7-3。计算采用8~21节点六面体等参单元,整体结构共划分为2014个单元,2946 个节点。(https://www.xing528.com)

图7-3 坐标系平面

(二)计算结果与分析

1.方案1、2

方案1在上部荷载、蜗壳内水压力及结构自重作用下,蜗壳外围混凝土中的径向正应力σr 在蜗壳上部除蜗壳进口断面(θ=265°)有一定拉应力外,其余各断面都为压应力。这是由于蜗壳上半圆铺设了弹性垫层之故。在蜗壳下部由于没有铺设弹性垫层,在各断面σr都存在较大拉应力,其最大值为0.744MPa(θ=265°断面)。方案2由于没涉及蜗壳内水压力作用,使径向正应力σr 在蜗壳上、下部及侧向基本上都为压应力。水流环向正应力σθ在方案1、2各断面基本上均为压应力。竖向正应力σy,在方案1、2的蜗壳上、下部及侧向均为压应力。由于方案2的力学模型没有考虑蜗壳内水压力向外围混凝土传递,而由蜗壳钢衬单独承担,致使方案2与方案1的竖向正应力σy 在蜗壳侧向与底部有较大差异。计算点位置见图7-4,计算结果详见表7-22。

图7-4 θ=265°剖面各计算点位置

表7-22 θ=265°断面σr 与σy 应力分布

由上述结果表明,即使在蜗壳钢衬上半圆铺设了弹性垫层,其蜗壳内水压力还是要传递到蜗壳外围混凝土中。所以在进行蜗壳组合结构应力分析时其力学模型一定要取作“蜗壳内水压力—蜗壳钢衬—垫层—外围混凝土—上部荷载及自重”联合作用,否则类似方案2(规范力学模型)那样,认为蜗壳上半圆铺设了弹性垫层,其内水压力完全由蜗壳承担,而其外围混凝土结构只承受结构自重和上部传来的荷载,其应力计算结果与实际情况差别较大。

2.方案3、4、5

方案3、4、5 力学模型均为“组合承载模型”,主要目的在于研究5 号、6 号机组段蜗壳外围混凝土应力情况。在上部荷载、蜗壳内水压力及结构自重作用下,3 个方案的环向正应力σθ在各断面各高程点基本上都是压应力,只是在个别断面(z=0.30m)有较小拉应力。3 个方案的径向正应力σr 分布规律是一致的。蜗壳底部正下方外围混凝土中σr 均为受拉区,远离机组中心线一般变成受压区。在蜗壳上部σr 除θ=265°蜗壳进口断面有较小拉应力外,其余各断面均为压应力。蜗壳外围混凝土中径向拉应力显然主要是由蜗壳内水压力造成的,由于在蜗壳上半圆铺设了弹性垫层,使蜗壳内水压力传递到其外围混凝土中较小,只是在蜗壳进口断面有较小拉应力。而在蜗壳下部没有铺设弹性垫层,使其内水压力传递到蜗壳外围混凝土中较大,致使σr 在蜗壳下部拉应力较大,方案3、4、5σr 最大拉应力分别为0.735M Pa,0.755M Pa,0.774M Pa。

3 个方案的竖向正应力σr 分布规律基本上是一致的。蜗壳下部σy 在大多数断面为压应力,个别断面σy 在蜗壳下部两侧有一定拉力区。在蜗壳上部混凝土中3个方案的σy 全为压应力。在蜗壳侧向3 个方案的竖向正应力σy 各断面全为拉应力,其最大值均发生在θ=265°蜗壳进口断面上,3个方案的σy 最大拉应力分别为0.195 MPa,0.81 MPa,0.825MPa。在蜗壳侧向σy 三个方案均产生拉应力,原因为蜗壳上部垫层包角较小,在侧向产生应力集中,尤其方案4、5 其垫层包角仅为165°,表现更为突出。

由于3 个方案的蜗壳垫层铺设范围及厚度不同,其应力情况有明显差别。而蜗壳进口断面的应力状况更能代表各个方案的结构特点。3 个方案的蜗壳进口断面σr 及σy 应力值见表7-23。

表7-23 方案3、4、5 蜗壳进口断面(θ=265°)特征应力

3.方案选择

综合以上情况分析,可以认为万家寨水利枢纽电站5 号、6 号机组蜗壳结构采用方案3优于方案4 和方案5。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。