(一)电站运用条件

万家寨水库采用“蓄清排浑”的运用方式。每年8、9两个月为排沙期,水库从防洪限制水位966.00m下降到957.00~952.00m之间作日调节运行。电网要求本电站最小调峰容量不低于560MW,并安排1台机组进行大修。此时,5台水轮机在净水头50.0~55.0m、预测过机平均含沙量8~12kg/m3的含沙水流条件下担任调峰运行,保证每台发电机功率不小于112MW。

每年10月初至翌年4月末为水库蓄水期,5月初至7月末为水库供水期。这段时间内库水较清,仅7、10两个月过机平均含沙量达4.0~5.0kg/m3,其余月份为0.05~1.7kg/m3。10月下旬水库水位蓄到970.00m。此时,电网要求本电站6台机组发足额定装机容量1080MW,担任峰荷运行,相应的下游水位为900.45m,水轮机额定水头为68.0m。

每年11月初至翌年6月末水库水位较高,经常保持在970.00~977.00m范围内,相应的电站净水头为68.0~75.0m,历时8个月。此时,水轮机基本上在清水条件下运行。为更好地发挥本电站对华北及晋、蒙电网的调峰作用,要求水轮机在净水头72.0m 左右时,保证每台机组发出最大功率200MW。

(二)水轮机参数

根据电站的运用条件,参考黄河上已建电站的设计及运行经验,初设阶段首先对表征水轮机技术经济特性的参数比转速ns 进行了详细的论证,在清水条件下,ns 值随着水轮机制造技术的进步呈提高的趋势,但在多泥沙条件下过高的追求n,值,会对水轮机的抗磨蚀性能带来不利的影响,通过对不同比转速方案的比较以及80.0m水头段现有水轮机的比转速值的统计分析,并按照多泥沙电站适当降低水轮机参数水平的原则,确定万家寨水电站水轮机的比转速取220m·kW。在此比转速的基础上,按照当时国内厂家的制造水平及发展趋势,提出初步设计阶段水轮机参数。

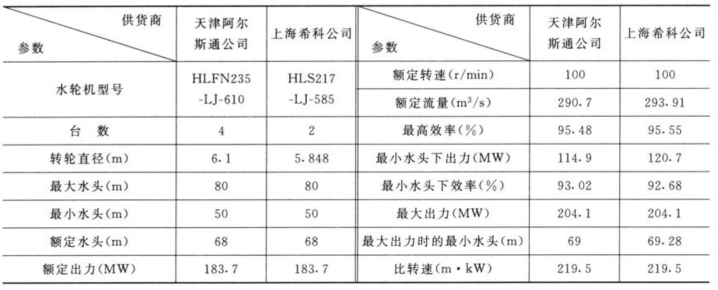

1993年7月,水利水电规划设计总院审查通过了万家寨水利枢纽工程的初步设计,审查意见中明确:同意选用6台立轴混流式水轮发电机组,单机额定功率为180MW。此后,按照总院的批复精神以及初设阶段确定的水轮机参数水平进行标书编写及招标工作,1996年3月开始评标,经专家评审,最后确定由天津阿尔斯通公司承担1~4号水轮机及全部6台调速器的成套供货,由上海希科公司承担5号、6号水轮机的成套供货,由哈尔滨电机有限公司承担6台发电机的成套供货,并于1996年11月分别签订了供货合同及技术协议,定标后的水轮机主要参数如表6-1。

表6-1 水轮机主要参数表

(三)水轮机安装高程

排沙期5台机组运行,1台机组检修。电网要求的最小调峰容量为560MW,每台发电机功率不小于112MW,水轮机在净水头50~55m、预测过机平均含沙量8~12kg/m3 的含沙水流条件下担任调峰运行。以此运行工况作为选定水轮机安装高程的设计条件。计算结果:Hs=-5m,安装高程895.00m。

蓄水期按以下3 种运行工况作为选定水轮机安装高程的校核条件。

工况1:初期1 台机组发电,额定水头68.0m,水轮机出力183.7MW,有部分时间在含沙水流中运行。计算结果:Hs=-3.3m,安装高程895.00m。

工况2:6 台机组在额定工况运行,额定水头68.0m,单机出力183.7MW,有部分时间在含沙水流中运行。计算结果:Hs=-3.3m,安装高程897.15m。

工况3:6 台机组在最大出力工况运行,净水头72.0m,单机出力204.1MW,在清水条件下运行。计算结果:Hs=-4.45m,安装高程896.15m。

根据计算结果,考虑到厂房基础开挖高程的限制,经综合比较后,初设阶段确定水轮机安装高程为895.00m。

在招标设计阶段,从进一步提高机组运行的安全稳定性考虑,为了使机组能在高含沙水流条件下更有效地抗汽蚀磨损,长期高效运行,将安装高程降为894.50m。

(四)水轮机出力及效率保证

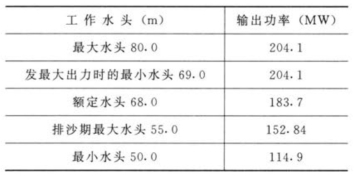

1~4 号水轮机保证出力见表6-2。

表6-2 1~4 号水轮机保证出力

1~4 号水轮机在额定水头68.0m,额定出力183.70MW 时的效率为94.83%;在最小水头50.0m,过机含沙量在4~12kg/m3 范围内,出力114.90MW时的效率为93.02%;在全部运行范围内,最高效率为95.48%;水轮机加权平均效率为93.46%。5 号、6 号水轮机出力保证见表6-3。

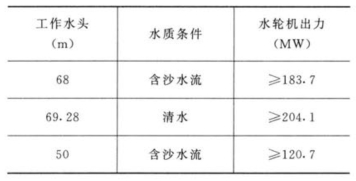

表6-3 5 号、6 号水轮机出力保证

5 号、6 号水轮机加权平均效率不低于94.07%。水轮机在额定水头68.0m,额定出力183.70MW 时的效率不低于93.88%。水轮机在设计水头67.9m,最高效率不低于95.55%。水轮机在最小水头50m,出力114.90MW 时的效率不低于93.25%。

(五)1~4 号水轮机结构特点

1~4 号水轮机主要由埋设部件、导水机构、转动部件、水导轴承、主轴密封、接力器、主轴空气阀、管路等组成。

1.埋设部件

埋设部件主要包括蜗壳、座环和尾水管。

蜗壳为包角345°金属蜗壳,进口断面直径为Φ6700mm,压力钢管直径Φ7500mm,蜗壳进口与压力钢管之间用6200mm 的渐变段连接。蜗壳为钢板焊接结构,共分为23 节,材料为25~45mm 厚的低合金高强度的16Mn 钢板,蜗壳从内侧向外侧逐渐变薄,这样既保证有足够的强度和刚度,又能承受最大水头下产生110m 的水柱压力。蜗壳的第5、13、21节为补偿节。蜗壳尾部设有Φ650mm 进人门,压力钢管与蜗壳进口渐变段上设一个Φ600mm 的液压盘型排水阀,操作油压4.0MPa。蜗壳外侧上半部设有20mm 厚的聚氯乙烯高压闭孔泡沫塑料板弹性垫层,在蜗壳外侧中部设有弹性垫层排水槽,将水排至厂内渗漏集水井。

座环采用平板式分瓣焊接结构并设有导流环,上、下环板厚度均为160mm,材料为16MnRZ35,与传统的箱形结构相比,尺寸小,重量约为箱形结构的80%,节省了材料,使焊接等工作量减少,节省了大量制造工时。座环具有足够的强度和刚度,可承受当蜗壳放空时其上部结构的重量,机组运行时能安全承受由蜗壳内最大水击压力110.0m 水柱所产生的各种应力。座环分3 瓣,在工地组焊。固定导叶采用16MnR 钢板焊接而成,固定导叶数量24 个,其中蜗壳末端的第24 个导叶为小导叶。

尾水管肘管以下部分采用哈尔滨电机有限公司提供的4H 型肘管,为了更好的满足水轮机转轮性能的要求,天津阿尔斯通公司根据水轮机模型试验结果又对尾水管肘管第1、9、10 节进行了改造。尾水管锥管采用钢板焊接而成,为防止转轮出口处锥管段的泥沙磨损及汽蚀破坏,锥管进口1000mm 段采用抗磨蚀性能较好的1Cr18Ni9Ti 不锈钢板,分两瓣制造。锥管其他部分采用碳钢,分4 瓣运输。锥管上设有600mm×800mm 的外开式进人门。尾水管内可装设能拆卸的检修平台,供停机时检修、观察转轮之用。尾水管设有两个直径Φ600mm 的液压盘形排水阀,操作油压4.0M Pa。

2.导水机构

导水机构主要包括顶盖、底环、导叶、操作机构。

顶盖采用钢板焊接结构,具有足够的强度和刚度,能安全承受最大压力而不产生有害的变形,受运输限制,顶盖分为两瓣,分瓣面间用橡皮条密封,运抵工地后组合。顶盖上设有两个Φ250真空破坏阀、4根DN250的压力平衡管及可更换的0Cr16Ni5Mo不锈钢止漏环。过流面抗磨板采用可更换的改性超高分子量聚乙烯板,厚度32mm,该材料具有优良的抗泥沙磨损性能和抗汽蚀性能,容重小,易加工,部件使用寿命较长。顶盖上设有可拆卸的吊环,能在不拆卸发电机的情况下将整个导水机构吊起并固定在发电机下机架上,对水轮机过流部件进行检修。

底环和基础环一体为钢板焊接结构,分两瓣运输,底环靠近转轮下环处设有可更换的0Cr16Ni5Mo不锈钢止漏环,底环过流面抗磨板采用可更换的改性超高分子量聚乙烯板,厚度32mm。底环上装有24个自润滑材料的轴套,为检修方便,导叶下轴套采用下拆式。底环外侧设有一检修导叶下轴套的通道。

导叶为20SiMn整体铸造结构,共24个,导叶立面采用抗磨蚀不锈钢堆焊层的金属直接接触的密封方式,导叶端面铺焊G817材料的不锈钢抗磨板,导叶过流面涂以聚胺脂为基底的NEYRCO非金属进口材料耐磨涂层。导叶上轴径采用两道密封,第一道为国外进口的密封件。第二道为O型橡胶密封;导叶下轴径采用一道O型橡胶密封。每个导叶在开启和关闭位置均设有限位装置、立面间隙调整装置、端面间隙调整装置及摩擦装置。导叶操作机构主要由控制环、连杆、连接板、导叶臂、分瓣键、剪断销组成,剪断销中设有剪断信号器。

3.转动部分

转动部分由转轮、主轴组成。

主轴采用20MnSi材料,为中空外法兰结构,主轴外径Φ1250mm,内径Φ900mm。主轴与发电机轴采用20个铰制孔螺栓连接,螺孔精度由镗模保证。

水轮主轴与转轮之间的扭矩通过现场喷涂的摩擦材料来传递,联轴螺栓通过液压拉伸器来达到预紧力。

转轮为铸焊结构,叶片数为13个,转轮进口直径D1=5.848m,转轮出口直径D2=5.996m。转轮叶片、上冠和下环为铸铁结构,其材料为抗磨蚀性能良好的G-X5Cni13-4V1。转轮与主轴采用法兰连接,摩擦传递力矩,螺栓不承担任何剪力。转轮下环外缘设有可拆卸和可更换的不锈钢止漏环,止漏环的材料为0Cr13Ni4Mo,转轮上止漏环的材料硬度低于顶盖、底环上的止漏环的材料硬度。转轮叶片正压与负压侧、下环、转轮上冠与下环止漏环等过流面均喷涂碳化钨耐磨涂层。上冠设有减压孔,用以降低顶盖和转轮上冠之间的压力。

4.导轴承

导轴承为稀油润滑分块瓦结构,轴瓦采用巴士合金衬瓦型式,可用楔子板调整瓦与轴之间的间隙。导轴承润滑油采用L-TSA46号汽轮机油,在连续运转条件下,冷却水最高温度25℃时,轴瓦最高温度不超过65℃,油温不超过60 C。考虑到冷却水含沙量较大,堵塞冷却器的几率较大,为便于冷却器的检修,轴承采用外循环冷却系统,设有2套油泵及冷却器(1 套备用),冷却系统放在顶盖中部。

5.主轴密封

主轴密封设有工作密封和检修密封。

主轴工作密封采用水压调整的橡胶活塞式端面密封结构,压力水通入橡胶活塞上腔,经活塞上的4 个Φ20mm 的进水孔进人密封端面,由离心力和水压力起到密封和润滑作用。橡胶活塞端面在使用磨损后能自动补偿。由进水管上的阀门来调整进入工作密封的实际水压,实际水压在0.1~0.25MPa 之间,以漏水量最小而不烧活塞为宜。工作密封在不拆卸导轴承的情况下可拆卸密封件。

检修密封为空气围带式,空气围带装于顶盖上,停机充气后其内环面与主轴法兰外围面压紧,起封水作用,空气围带充气压力为0.7MPa。

6.接力器

接力器为前铰双作用式液压活塞接力器,对称+y 轴布置于机坑里衬外侧的坑衬内。接力器额定油压6.4MPa,压力油进人接力器缸后,推动活塞前后移动,通过活塞杆、推拉杆推动控制环转动,再通过导水机构的连杆等传动机构而完成导叶的开启和关闭。接力器缸径Φ490mm,行程707mm,接力器进出油管设有节流塞防止接力器快速的开启和关闭。其中一个接力器上设有液压锁锭装置,当机组正常停机及停机检修时锁住接力器。

7.主轴中心补气空气阀

主轴中心补气空气阀为自然补气型式,转动部分置于发电机顶轴上部,用螺钉把合,固定部分置于发电机上机架上。DN200 补气管通至厂房外的尾水平台。当转轮出口出现负压时,空气阀自动打开保持压力平衡,使机组稳定运行。此外,在补气管最低位置设排水管,排除空气阀密封不严时的渗漏水。

(六)5 号、6 号水轮机结构特点

5 号、6 号水轮机主要组成部件与1~4 号机相同。

1.埋设部件

埋设部件主要包括蜗壳、座环和尾水管。

蜗壳为包角345°金属蜗壳,蜗壳进口断面直径为Φ7500mm,与压力钢管直径相同。蜗壳为钢板焊接结构,共分为28 节,在现场焊接于座环上,材料为15~40mm 厚的Q345C 钢板,蜗壳在一节上有不同的厚度,从蜗壳内侧向外侧逐渐变薄,这样既保证有足够的强度和刚度,又能承受最大水头下产生110.0m 的水柱压力。蜗壳各节在厂内下料成型,头尾部在厂内进行预装,工地挂装焊接,为确保工地挂装,蜗壳的第1、9、17、28 节为凑合节。蜗壳第15 节距-x 轴36°设有Φ650mm 进人门,压力钢管上设一个Φ600mm 的液压排水阀,操作油压4.0MPa。蜗壳外侧上半部设有20mm 厚的聚氯乙烯高压闭孔泡沫塑料板弹性垫层,在蜗壳外侧中部设有弹性垫层排水槽,将水排至厂内渗漏集水井。(https://www.xing528.com)

座环采用平板式焊接结构并设有导流环,上、下环板厚度均为120mm,材料为Q345D/Z35+Q345C,座环具有足够的强度和刚度,可承受当蜗壳放空时其上部结构的重量,机组运行时能安全承受由蜗壳内最大水击压力110.0m 水柱所产生的各种应力。座环分4 瓣,在机坑内进行组焊。固定导叶采用Q345C 钢板焊接而成,固定导叶数量19 个。固定导叶与上下环板之间的根部在现场喷涂聚胺脂抗磨涂层。

尾水管肘管以下部分采用哈尔滨电机有限公司提供的4H 型肘管。尾水管锥管采用钢板焊接而成,为防止转轮出口处锥管段的泥沙磨损及汽蚀破坏,锥管进口1000mm 段采用抗磨蚀性能较好的0Cr13Ni4M()不锈钢板,并在现场喷涂聚胺脂涂层。锥管其他部分采用Q235B 碳钢。锥管上设有600mm×800mm 的外开式进人门。尾水管内可装设能拆卸的检修平台,供停机时检修、观察转轮之用。尾水管设有两个直径Φ600mm的液压盘形排水阀,操作油压4.0MPa。

2.导水机构

导水机构主要包括顶盖、底环、导叶、操作机构。

顶盖采用钢板焊接结构,材料为Q345C,具有足够的强度和刚度,能安全承受最大压力而不产生有害的变形,受运输限制,顶盖分为两瓣,运抵工地后用螺栓把合,分瓣法兰组合面用O形圈进行密封。对应转轮上冠的顶盖部位设有可拆卸的0Cr13Ni4Mo(V3)不锈钢止漏环,其材料硬度高于转轮上止漏环。顶盖与导叶相对应的部位装配有可更换的不锈钢抗磨板,材料为0Cr13Ni4Mo,用去头螺栓固定于顶盖上。抗磨板和止漏环均喷涂碳化钨抗磨涂层。顶盖上设有可拆卸的吊环,能在不拆卸发电机的情况下将整个导水机构吊起并固定在发电机下机架上,对水轮机过流部件进行检修。

底环和基础环一体为钢板焊接结构,分两瓣运输,到工地后用螺栓把合。对应转轮下环的底环部位设有可更换的0Cr13Ni4Mo不锈钢止漏环,其材料硬度高于转轮下环处的止漏环。底环上与导叶相对应的部位装配有可更换的不锈钢抗磨板,材料为0Cr13Ni4Mo,用去头螺栓固定于底环上。止漏环和抗磨板均喷涂碳化钨抗磨涂层。底环上装有20个自润滑材料的轴套,为检修方便,导叶下轴套采用下拆式。底环外侧设有一检修导叶下轴套的通道。

导叶为G-X5CrNi134材料的整体铸焊结构,共20个,导叶立面采用抗磨蚀不锈钢堆焊层的金属直接接触的密封方式,导叶过流面,导叶上、下端面,立面封水面和部分导叶轴颈等处喷涂碳化钨耐磨涂层。每个导叶在开启和关闭位置均设有限位装置。两个相邻导叶之间的立面间隙通过偏心销可以进行调节,端面间隙可以通过活动导叶顶端的垫片进行调整。

3.转动部分

转动部分由转轮、主轴组成。

主轴采用20MnSi 材料,为中空外法兰结构,主轴外径Φ1250mm。主轴与发电机轴采用20个铰制孔螺栓连接,螺孔精度由镗模保证。水轮机主轴与转轮之间的扭矩通过现场喷涂的摩擦材料来传递,联轴螺栓通过液压拉伸器来达到预紧力。

转轮为整体铸焊结构,叶片数为13个,转轮进口直径D1=5.848m,转轮出口直径D2=5.996m。转轮叶片、上冠和下环为铸造结构,其材料为抗磨蚀性能良好的G-X5CrNi13-4V1。转轮与主轴采用法兰连接,摩擦传递力矩,螺栓不承受任何剪力。转轮上冠外缘、转轮下环外缘设有可拆卸和可更换的不锈钢止漏环,止漏环的材料为OCr13Ni4Mo,转轮上止漏环的材料硬度低于顶盖、底环上的止漏环材料硬度。转轮叶片正压与负压侧、下环、转轮上冠与下环止漏环等过流面均喷涂碳化钨耐磨涂层。上冠设有减压孔,用以降低顶盖和转轮上冠之间的水压。

4.导轴承

导轴承为巴氏合金衬瓦筒式结构,旋转油盆,外置式油冷却器。导轴承润滑油采用L—TSA46号汽轮机油,润滑油通过冷却器进行自循环。考虑到冷却水含沙量较大,堵塞冷却器的几率较大,为便于冷却器的检修,轴承采用外循环冷却,冷却器放在顶盖上。油槽中装配有油混水装置,油位信号装置、油位计、油温和瓦温测温装置。瓦温达到65℃报警,达到70℃停机;油温达到60℃报警,达到65 C停机。

5.主轴密封

主轴密封设有工作密封和检修密封,主轴密封装配于主轴穿过顶盖的部位,具有良好的密封和耐磨性能,结构易于检修和更换。

主轴工作密封采用静水压式密封结构,旋转部分材料ZG06Cr13Ni4Mo,固定部分材料为HGW2082Mo,在使用年限内密封元件可自动调整,允许磨损量为12mm,外有磨损量指示器显示磨损程度。密封采用水冷却和润滑,水压不小于0.45MPa。

检修密封为空气围带式,空气围带装于顶盖上,停机充气后其内环面与主轴法兰外围面压紧,起封水作用,空气围带充气压力为0.7MPa。

6.接力器

每台水轮机都装有两个直缸液压活塞型接力器,对称+y 轴布置于机坑里衬外侧的坑衬内。接力器额定油压6.4MPa,压力油进人接力器缸后,推动活塞前后移动,通过活塞杆、推拉杆推动控制环转动,再通过导水机构的连杆等传动机构而完成导叶的开启和关闭。活塞杆表面镀铬,接力器缸径Φ490mm,行程676mm,接力器设有一个带指针的刻度尺,用以现场指示接力器行程。每个接力器各设有一个可调整的慢关闭装置,以减小导叶空载开度以下的关闭速度,防止产生撞击。每个接力器的锁定设在控制环上,弹簧投入,液压拔出。

7.主轴中心补气装置

主轴中心补气采用DN400电动蝶阀自动控制型补气装置,根据水轮机不同运行工况,自动控制阀门的开度,从而控制补气量。补气装置转动部分置于发电机顶轴上部,用螺钉把合,固定部分置于发电机上机架上。DN400补气管通至厂房外的尾水平台。当转轮出口出现负压时,空气阀打开保持压力平衡,使机组稳定运行。此外,在补气管最低位置设排水管,排除空气阀密封不严时的渗漏水。

8.环形吊车

在机坑里设有手动双轨环形吊车,起吊重量为3t,环形吊车能在环向与径向运行。

(七)水轮机主要抗磨蚀措施

(1)适当降低水轮机参数并针对多泥沙电站的特点对水轮机过流部件的流速加以限制,使额定工况下转轮叶片出口流速低于38m/s,最小水头下大含沙量时转轮叶片出口流速低于34m/s,高含沙量时,导叶区的最大流速小于20m/s,从而减少了由于高速含沙水流对水轮机部件的磨蚀。

(2)留有足够的气蚀安全裕量,额定工况点的吸出高度为-6.82m,电站装置气蚀系数为0.232;实际水轮机允许吸出高度为-3.58m,临界气蚀系数为0.148(0.12),有较大的气蚀安全裕度,从而减少了由于气蚀而带来的加剧磨损的现象。

(3)采用抗气蚀抗磨损的材料。天津阿尔斯通公司的转轮采用了OCr16Ni5Mo不锈钢材料,导叶采用ZG270-500钢整体铸造,并在转轮及导叶的过流表面涂具有韧性的以聚胺脂为基底,加入TIN或Co-Ceram高硬度微粒所组成的非金属材料的耐磨涂层;上海希科公司的转轮采用ZGOCr13Ni4Mo不锈钢材料,导叶采用OCr13Ni4Mo不锈钢整体铸造,并在转轮及导叶易磨损部位喷涂碳化钨、钴抗磨涂层。

(4)采用易于检修维护的结构方案,两个厂家的水轮机均采用了在不拆发电机的情况下,在水轮机室内整体起吊水轮机顶盖、活动导叶以及底环的结构方案,从而可以方便地检查及修补水轮机的上、下止漏环以及转轮叶片、下环等易磨损部位。

(八)水轮机调速系统

1.水轮机调速设备

6 台DIGIPID 1500 型微机调速器由调速器电器柜、调速器油箱、压力油罐、导叶反馈装置、机械过速保护装置及辅助部件组成,均由天津阿尔斯通水电设备公司成套供货。调速器采用法国奈尔皮克(GANP)的DIGIPID 数字式调速器,全部引进GANP 的先进技术,关键设备从GANP 原装进口,由天津阿尔斯通公司公司组装。调速器主要技术参数如下:

(1)主配压阀直径:Φ100mm。

(2)工作油压:6.4MPa。

(3)调速器保证容量:≥11440kN·m。

(4)调节规律:PID。

(5)测速方式:齿盘+残压。

(6)反馈方式:电反馈。

调速系统具有转速测量、位置反馈、负荷控制、负荷整定点的遥控、功率反馈、开度限制器的遥控、故障锁定、状态监视、成组控制等功能,并具有一个备用数字式调节器,可自动投入,替代主数字式调节器,主备用调节器自动切换。

调速器的电气部分布置在电器柜内,电器柜布置在高程909.00m 发电机层机旁盘。

调速器油箱容积8.0m3,机组所有的液压控制元件均装在调速器油箱内(上),其中包括导叶控制系统、压力油控制系统以及自动化部分控制元件等。调速器油箱上部安装2 台螺杆式油泵,能单独或并联运行,并能互为备用。在空载阀出口、调速器油箱背部安装有油、水热交换器。

压力油罐容积6.5m3,液位计、安全阀、补气装置直接安装在压力油罐上。隔离阀则布置在压力油罐于油箱之间。隔离阀用于隔离主供油回路及压力油罐,当压力油罐油位过低时关闭隔离阀,防止空气进入调速系统油回路。

机械、电气过速保护的齿盘测速装置、过速配压阀直接安装在发电机下机架上。在机组正常运行状态,通过接触传感器与齿盘测量机组转速,用于监视和控制机组。一旦调速器故障,水轮机转速上升至115%额定转速时,由测速装置发出信号,通过电磁配压阀作用过速限制器关闭导水叶;若机组转速继续上升至160%额定转速时,由过速检测器发出电信号,作用电站进水口快速门关闭,使机组停机。

导叶反馈装置装在导叶接力器上,用于测量导叶接力器的位移。

2.水轮机调节保证计算

调节保证计算的目的在于估算机组突然改变较大负荷时过渡过程的特性,计算机组转速变化和过水系统压力变化,合理解决机组过水系统的水力惯性、机组惯性和调整性能三者的矛盾,以期达到电能质量最佳,水工建筑物和机组造价最省,机组投入后能安全运行的目的。

水电站压力钢管直径Φ7.5m,从进水口到蜗壳长度约为95.0m,考虑各种水头、甩负荷和增负荷最不利的组合工况,各种组合工况下机组最大转速上升应不大于45%,蜗壳进口处的最大水击压力不超过110.0m 水柱,尾水管进口处的真空值不超过2.0m 水柱。

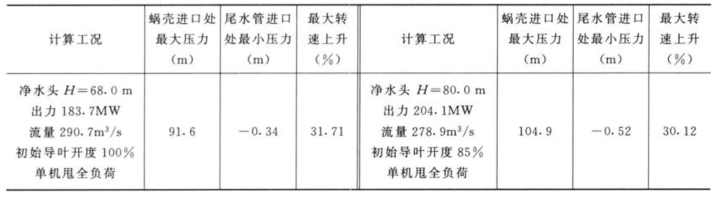

(1)1~4 号水轮机调节保证计算。发电机转动惯量GD2 值60000t·m2,导叶为两段关闭,关闭时间7.5s;第一段关闭导叶开度的75%,关闭时间4.5s;第二段关闭导叶开度的25%,关闭时间3s。调节保证计算结果见表6-4。

表6-4 调节保证计算结果表

计算结果满足调节保证计算标准要求。

(2)5~6 号水轮机调节保证计算。发电机转动惯量GD2 值61160t·m2,导叶为一段直线关闭,关闭时间9s。

调节保证计算在H=80.0m、72.0m 和50.0m 三个净水头下进行,计算结果如下:

蜗壳进口最大压力110.0m 水柱,发生在净水头H=80.0 m、水轮机出力204.1MW、甩100%负荷时;

尾水管进口处的最大真空值为2.0m 水柱,发生在净水头H=80.0 m、水轮机出力204.1MW、甩100%负荷时;

机组最大转速上升为43.9%,发生在净水头H=72.0 m、水轮机出力204.1MW、甩100%负荷时。

计算结果满足调节保证计算标准要求。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。