1.设定模型控制参数

1)启动ADINA-AUI,程序模块选择为ADINA Structures,算法选择为Dynamics-Implicit,单击右侧图标 ,将弹出Implicit Transient Dynamics对话框,将参数Alpha修改为0.5,单击OK按钮。

,将弹出Implicit Transient Dynamics对话框,将参数Alpha修改为0.5,单击OK按钮。

2)单击菜单Control→TMC Model,在弹出的对话框中将Type of Solution选择为TMC Iterative Coupling,单击右侧的 按钮将弹出Heat Transfer Analysis Control对话框,将Analy-sis Type选择为Transient,将Transient Analysis的Heat Capacity Matrix选择为Lumped,单击OK按钮两次来退出对话框。

按钮将弹出Heat Transfer Analysis Control对话框,将Analy-sis Type选择为Transient,将Transient Analysis的Heat Capacity Matrix选择为Lumped,单击OK按钮两次来退出对话框。

3)单击菜单Control→Analysis Assumptions→Kinematics,在弹出的对话框中将Displace-ments/Rotations选择为Large,其余参数不变,单击OK按钮。

4)单击菜单Control→Analysis Assumptions→Default Temperature Settings,在弹出的对话框中在Initial Temperature中输入20,其余参数不变,单击OK按钮。

5)单击菜单Control→Solution Process,在弹出的对话框中单击Iteration Method按钮,并将Maximum Number of Iteration修改为30,点击OK按钮两次关闭对话框。

提示:本实例为典型的大转动分析,因此应该将运动假设选择为Large。模型中包含接触,需要将Implic,it Transient Dynfuuics对话框中的参数Alpha修改为0.5。由于环境温度为20℃,因此需要在Default Temperature Settjrks对话框中的Initial Temperature空白框处输入20。

设定TMC分析时,Type of Solution可以选择下列几种方式之一:Structure Only(结构场,默认)、TMC One-Wa'yCouphng、TMC IterativeCouphng和Heat Transfer Only。其中,One Way Couphng的含义为单向耦合,即热场的变化对结构场的变化无影响或影响非常小,可以忽略不计时才允许选用:TMC Iterative Couphng的含义为双向耦合,即热场和结构场相互影响时才选用,本实例属于第2种情况。

2.定义几何

1)单击定义点的图标 ,将弹出Point Coordinates对话框,在表格第1行的Point#栏输入1,单击OK按钮,此时将在原点处定义一个点。

,将弹出Point Coordinates对话框,在表格第1行的Point#栏输入1,单击OK按钮,此时将在原点处定义一个点。

2)单击定义Body图标 ,在弹出的对话框中单击Add按钮,Type选择为Pipe,在Ra-dius空白框处输入0.3,Thickness处输入0.1,Length处输入0.02,单击Save按钮。单击Add按钮,Type选择为Pipe,在Radius空白框处输入0.29,Thickness处输入0.08,Length处输入0.02,在Pipe Center的Center Position的X处输入0.02,单击OK按钮。

,在弹出的对话框中单击Add按钮,Type选择为Pipe,在Ra-dius空白框处输入0.3,Thickness处输入0.1,Length处输入0.02,单击Save按钮。单击Add按钮,Type选择为Pipe,在Radius空白框处输入0.29,Thickness处输入0.08,Length处输入0.02,在Pipe Center的Center Position的X处输入0.02,单击OK按钮。

3)单击定义切平面图标 ,在弹出的对话框中单击Add按钮,将Defined by选择为Z-Plane,单击Save按钮。单击Add按钮,将Defined by选择为Origin and Normal,将Outwards Normal下的X修改为0,Y修改为1,Z修改为-0.5,单击OK按钮。

,在弹出的对话框中单击Add按钮,将Defined by选择为Z-Plane,单击Save按钮。单击Add按钮,将Defined by选择为Origin and Normal,将Outwards Normal下的X修改为0,Y修改为1,Z修改为-0.5,单击OK按钮。

4)单击修改Body图标 ,在弹出的对话框中将Modifier Type选择为Section,Target Body选择为1,勾选Keep the Sheets After the Sectioning,并在表格的第1行输入1,单击Save按钮;将Target Body选择为2,在表格的前2行分别输入1和2,单击OK按钮。

,在弹出的对话框中将Modifier Type选择为Section,Target Body选择为1,勾选Keep the Sheets After the Sectioning,并在表格的第1行输入1,单击Save按钮;将Target Body选择为2,在表格的前2行分别输入1和2,单击OK按钮。

5)单击显示体编号图标 ,然后单击删除Body图标

,然后单击删除Body图标 来删掉体4、5、6,删除完成后按Esc键返回。

来删掉体4、5、6,删除完成后按Esc键返回。

6)单击修改Body图标 ,在弹出的对话框中确认Modifier Type选择为Blend,Target Body选择为2,在表格的前4行分别输入3、6、8和12,在First Radius处输入0.03,单击OK按钮。

,在弹出的对话框中确认Modifier Type选择为Blend,Target Body选择为2,在表格的前4行分别输入3、6、8和12,在First Radius处输入0.03,单击OK按钮。

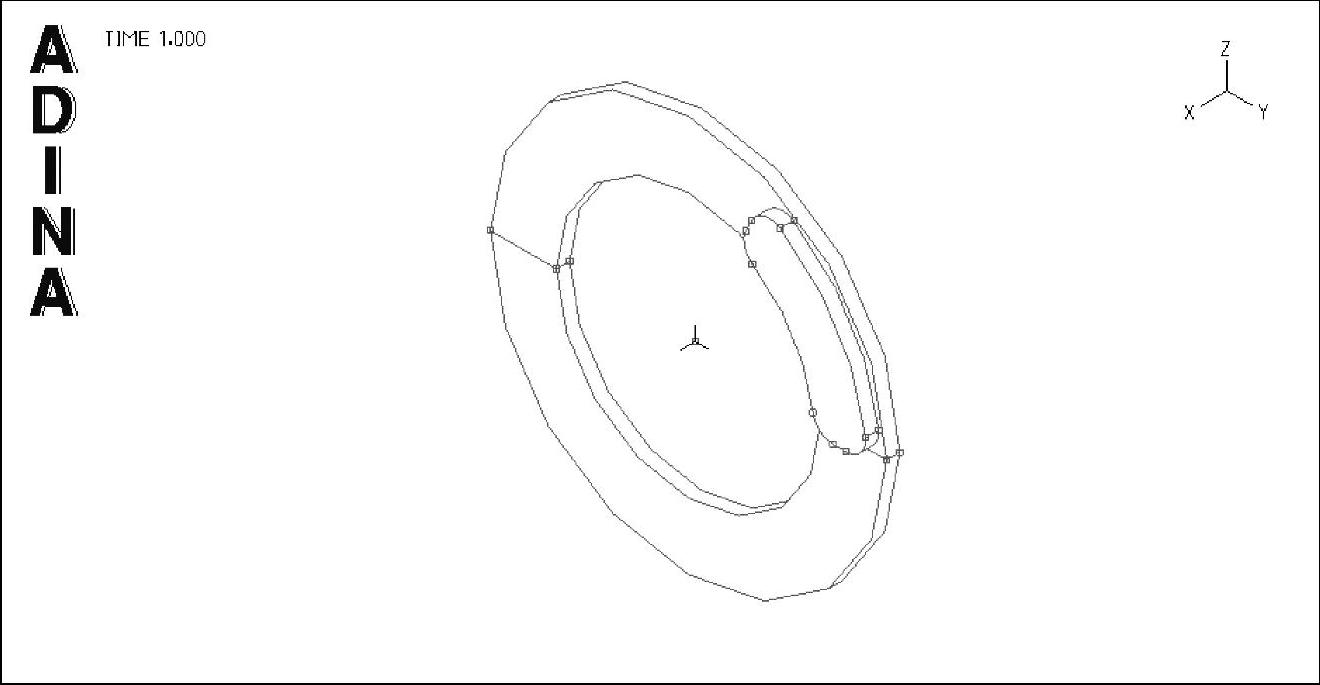

此时,几何模型定义完毕,依次单击图标 和

和 ,图形区将给出如图9-1所示的模型示意图。

,图形区将给出如图9-1所示的模型示意图。

提示:将Bodyl分割为Body1和Body3的目的是便于划分映射网格,Body1和Body3表示刹车盘:Body2为闸片。

图9-1 图形区

3.定义网格密度

1)单击菜单Meshing→Mesh Density→Edge,在弹出的对话框中将Body选择为1,Edge选择为1,在表格的前3行分别输入2、3和6,将Method选择为Use Number of Division,并在Number of Subdivisions空白框处输入32,单击Save按钮;将Edge选择为7,在表格的前3行分别输入8、9和10,将Method选择为Use Number of Division,并在Number of Subdivi-sions处输入12,单击Save按钮;将Edge选择为4,在表格的前3行分别输入5、11和12,将Method选择为Use Number of Division,并在Number of Subdivisions处输入3,单击Save按钮。

2)将Body选择为3,Edge选择为3,在表格的前3行分别输入5、7和10,将Method选择为Use Number of Division,并在Number of Subdivisions处输入36,单击Save按钮;将Edge选择为6,在表格的前3行分别输入8、9和11,将Method选择为Use Number of Divi-sion,在Number of Subdivisions处输入12,单击Save按钮;将Edge选择为1,在表格的前3行分别输入2、4和12,将Method选择为Use Number of Division,在Number of Subdivisions处输入3,单击OK按钮。

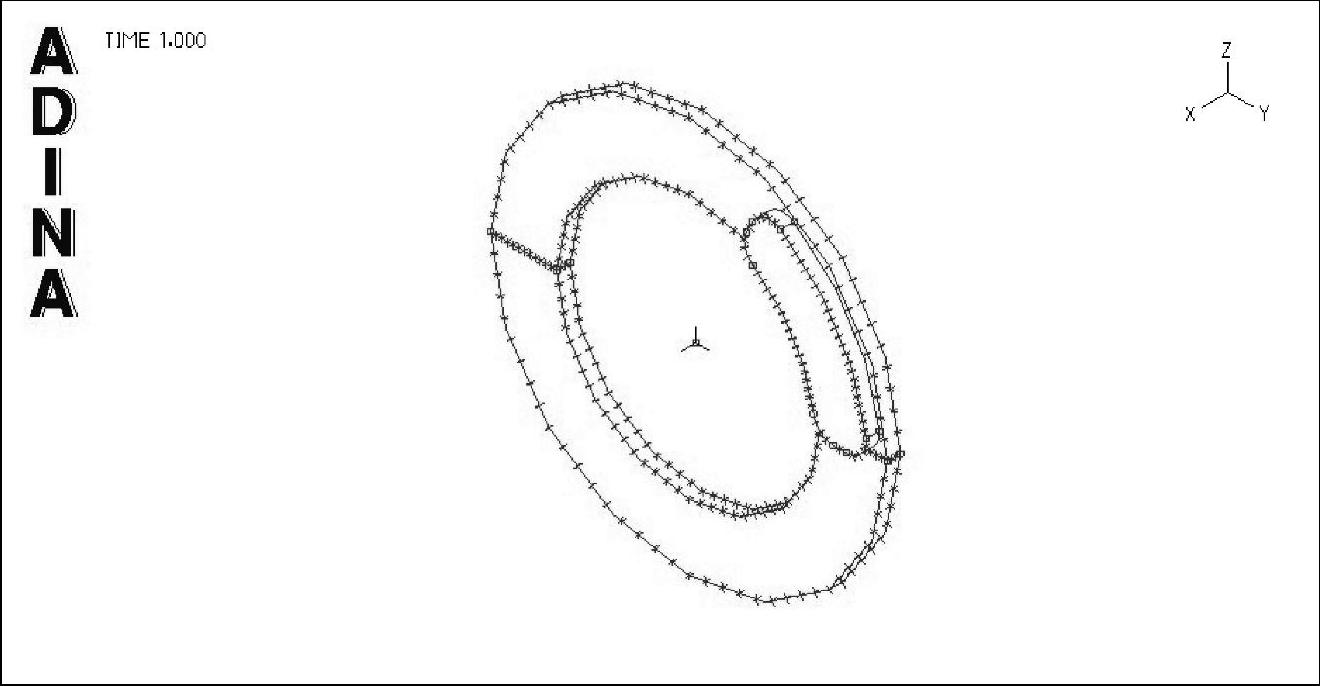

3)单击菜单Meshing→Mesh Density→Face,在弹出的对话框中将Body选择为2,将Face选择为4,确认Method选择为Use Length,并在Element Edge Length处输入0.01,单击OK按钮。此时,图形区给出如图9-2所示的模型示意图。

图9-2 模型示意图

4.定义单元组

本实例需要首先定义3个单元组,分别用于表示刹车盘、闸片和临时2-D组。单击菜单Meshing→Element Group(或图标 ),将弹出定义单元组对话框。单击Add按钮,定义单元组1,将Type选择3-D Solid,其余参数保持不变,单击Save按钮;单击Add按钮,定义单元组2,单击Save按钮;单击Add按钮,定义单元组3,将Type选择为2-D Solid,单击OK按钮,单元组定义完毕。

),将弹出定义单元组对话框。单击Add按钮,定义单元组1,将Type选择3-D Solid,其余参数保持不变,单击Save按钮;单击Add按钮,定义单元组2,单击Save按钮;单击Add按钮,定义单元组3,将Type选择为2-D Solid,单击OK按钮,单元组定义完毕。

5.划分网格

1)单击菜单Meshing→Create Mesh→Point,在弹出对话框的表格第1行输入1,单击OK按钮。

2)单击菜单Meshing→Create Mesh→Body(或图标 ),将弹出对话框,将Element Group选择为1,Meshing Type选择为Rule-Based,将Nodes per Element选择为8,并在表格的前2行分别输入1和3,单击OK按钮。

),将弹出对话框,将Element Group选择为1,Meshing Type选择为Rule-Based,将Nodes per Element选择为8,并在表格的前2行分别输入1和3,单击OK按钮。

3)单击菜单Meshing→Create Mesh→Face(或图标 ),在弹出的对话框中确认Element Group选择为3,Nodes per Element选择为4,Parent Body选择为2,并在表格的第1行输入4,单击OK按钮。此时将弹出Warning对话框,单击是(Y)按钮,再单击Cancel按钮。

),在弹出的对话框中确认Element Group选择为3,Nodes per Element选择为4,Parent Body选择为2,并在表格的第1行输入4,单击OK按钮。此时将弹出Warning对话框,单击是(Y)按钮,再单击Cancel按钮。

4)单击菜单ADINA-M→Body Sweep(或图标 ),在弹出的对话框中将Body选择为2,勾选Swept Body will Replace this Body,并在Face to be Swept处输入4,勾选Generate 3-D Mesh from 2-D Mesh on Face,将3-D Element Group选择为2,确认Action on 2-D Mesh选择为Delete elements+group,并在Elements in Swept Direction处输入3,将Nodal Coincidence选择为No Checking,在Vector Magnitude的X处输入-0.02,单击OK按钮。

),在弹出的对话框中将Body选择为2,勾选Swept Body will Replace this Body,并在Face to be Swept处输入4,勾选Generate 3-D Mesh from 2-D Mesh on Face,将3-D Element Group选择为2,确认Action on 2-D Mesh选择为Delete elements+group,并在Elements in Swept Direction处输入3,将Nodal Coincidence选择为No Checking,在Vector Magnitude的X处输入-0.02,单击OK按钮。

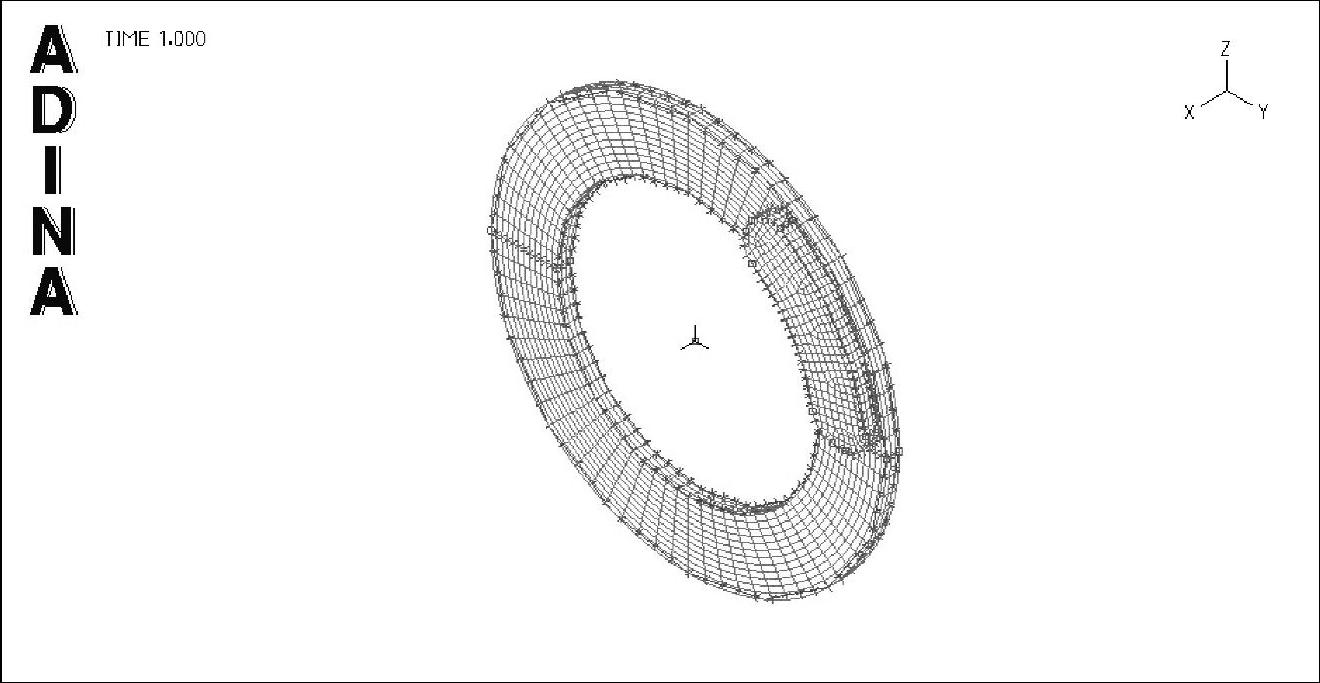

5)单击菜单ADINA-M→Define Body(或图标 ),在弹出的对话框中将Body Number选择为2,单击对话框上部的Delete按钮,然后单击OK按钮。此时,图形区将给出如图9-3所示的模型。

),在弹出的对话框中将Body Number选择为2,单击对话框上部的Delete按钮,然后单击OK按钮。此时,图形区将给出如图9-3所示的模型。

图9-3 划分网格后的模型示意图

提示:本实例使用Body Sweep功能来生成三维网格,这是一种非常实用的网格划分方法,使用该法生成网格时需要借用二维网格。需要注意的是:因为要在单元组1和单元组2的网格之间定义接触,因此网格一定不能连续。网格划分完毕,Body 2将不再起作用,为了避免干扰显示效果,可以将其删掉。

6.定义接触(https://www.xing528.com)

1)单击菜单Model→Contact→Contact Group(或图标 ),在弹出的对话框中单击Add按钮,将Type选择为3-D Contact,在Default Coulomb Friction Coefficient处输入0.35,单击Node-to-Node,TMC标签,在Heat transfer Coefficient through Contact处输入1,单击OK按钮。

),在弹出的对话框中单击Add按钮,将Type选择为3-D Contact,在Default Coulomb Friction Coefficient处输入0.35,单击Node-to-Node,TMC标签,在Heat transfer Coefficient through Contact处输入1,单击OK按钮。

2)单击菜单Model→Contact→Contact Surface(或图标 ),在弹出的对话框中单击Add按钮,将Defined on选择为Surfaces and/or Faces,在表格第1行的Surf/Face处输入2,在Body处输入1,在表格第2行的Surf/Face处输入5,在Body处输入3,单击Save按钮;单击Add按钮,将Defined on选择为Faces of a Body,并在表格第1行的Surf/Face处输入9,在Body处输入4,单击OK按钮。

),在弹出的对话框中单击Add按钮,将Defined on选择为Surfaces and/or Faces,在表格第1行的Surf/Face处输入2,在Body处输入1,在表格第2行的Surf/Face处输入5,在Body处输入3,单击Save按钮;单击Add按钮,将Defined on选择为Faces of a Body,并在表格第1行的Surf/Face处输入9,在Body处输入4,单击OK按钮。

3)单击菜单Model→Contact→Contact Pair(或图标 ),在弹出的对话框中单击Add按钮,将Target Surface选择为1,Contact Surface选择为2,单击OK按钮。接触定义完毕。

),在弹出的对话框中单击Add按钮,将Target Surface选择为1,Contact Surface选择为2,单击OK按钮。接触定义完毕。

提示:摩擦生热分析中一定要定义摩擦系数,同时还应该设置TMC标签的热转换系数。

7.定义材料

1)单击菜单Model→Material→Manage Material(或图标 ),将弹出材料定义对话框,单击Elastic下的Isotropic按钮来定义线弹性材料。在弹出的对话框中单击Add按钮来定义材料1,在Young’s Modulus处输入2.06 e11,在Poisson’s Ratio处输入0.3,在Density处输入7800,单击OK按钮退出对话框。

),将弹出材料定义对话框,单击Elastic下的Isotropic按钮来定义线弹性材料。在弹出的对话框中单击Add按钮来定义材料1,在Young’s Modulus处输入2.06 e11,在Poisson’s Ratio处输入0.3,在Density处输入7800,单击OK按钮退出对话框。

2)单击TMC Material按钮,在弹出的对话框中单击k isotropic,c constant按钮,在弹出的对话框中,单击Add按钮,将传热系数k输入520,将单位质量热容c输入38.2,在密度处输入7800,单击OK按钮,单击Close按钮两次退出对话框,材料定义完毕。

提示:这里定义了两种材料,一种是结构场的实体材料,一种是热场的TMC材料。在定义单元组时,需要指定这两种材料,由于本例这两种材料的编号都是1,所以在之前定义单元组保持默认状态即可。

8.定义并施加约束

单击菜单Model→Boundary Conditions→Apply Fixity(或图标 ),在弹出的对话框中单击Define按钮,单击Add按钮并输入名字only_xr,单击OK按钮,勾选X-Translation、Y-Translation、Z-Translation、Y-Rotation和Z-Rotation,单击Save按钮;单击Add按钮并输入名字only_xt,单击OK按钮,勾选Y-Translation、Z-Translation、X-Rotation、Y-Rotation和Z-Rotation,单击OK按钮。确认Apply to选择为Points,在表格第1行的Point处输入1,将Fixity选择为ONLY_XR,单击Save按钮,将Apply to选择为Faces,将Body#选择为4,在表格第1行的Face#处输入10,将Fixity选择为ONLY_XT,单击OK按钮,约束定义完毕。单击显示约束图标

),在弹出的对话框中单击Define按钮,单击Add按钮并输入名字only_xr,单击OK按钮,勾选X-Translation、Y-Translation、Z-Translation、Y-Rotation和Z-Rotation,单击Save按钮;单击Add按钮并输入名字only_xt,单击OK按钮,勾选Y-Translation、Z-Translation、X-Rotation、Y-Rotation和Z-Rotation,单击OK按钮。确认Apply to选择为Points,在表格第1行的Point处输入1,将Fixity选择为ONLY_XR,单击Save按钮,将Apply to选择为Faces,将Body#选择为4,在表格第1行的Face#处输入10,将Fixity选择为ONLY_XT,单击OK按钮,约束定义完毕。单击显示约束图标 ,将给出如图9-4所示的模型示意图。

,将给出如图9-4所示的模型示意图。

图9-4 模型的约束情况示意图

9.定义特殊边界条件

1)定义Rigid Links边界条件的操作如下:单击菜单Model→Constraints→Rigid Links,在弹出的对话框中,单击Add按钮,确认Master的Entity Type选择为Point,在Entity处输入1,将Slave下的Entity Type选择为Face,在Entity处输入3,Body选择1,将Displace-ments选择为Large,单击Save按钮。

2)单击Add按钮,确认Master的Entity Type选择为Point,在Entity处输入1,将Slave下的Entity Type选择为Face,在Entity处输入4,Body选择3,将Displacements选择为Large,单击OK按钮。

10.定义时间步

单击菜单Control→Time Step,在弹出的对话框中按照表9-1输入数据,单击OK按钮,时间步定义完毕。

表9-1 定义时间步

11.定义时间函数

本实例需要定义两个时间函数,时间函数2用来控制位移载荷,时间函数3用来控制压力载荷。单击菜单Control→Time Function,在弹出的对话框中单击Add按钮来定义时间函数2,单击Impor t按钮,导入光盘中的文件time-function2.txt,单击Save按钮,再单击Graph按钮,将显示如图9-5所示的时间函数2曲线。单击Add按钮来定义时间函数3,按照表9-2来输入数据,单击OK按钮,时间函数定义完毕。

图9-5 时间函数2的曲线图

表9-2 时间函数3

提示:时间函数3用来控制压力载荷的加载,这里压力载荷的大小并不是直接施加的,而是在0.1s内按线性逐渐施加,这样做有利于模型接触计算的收敛。

12.定义并施加载荷

1)定义对流传热载荷的操作如下:单击菜单Model→Loading→Apply(或图标 ),在弹出的对话框中将Load Type选择为Convection,单击右侧的Define按钮,单击Add按钮,在Environment Temperature处输入20,单击Convection Property右侧的

),在弹出的对话框中将Load Type选择为Convection,单击右侧的Define按钮,单击Add按钮,在Environment Temperature处输入20,单击Convection Property右侧的 按钮,在弹出的对话框中单击Add按钮,确认Type选择为CONSTANT,在Convection Coefficient处输入100,单击OK按钮退出对话框。将Convection Property选择为1,单击OK按钮。将Apply to选择为Face,并按照表9-3输入数据,单击Apply按钮。

按钮,在弹出的对话框中单击Add按钮,确认Type选择为CONSTANT,在Convection Coefficient处输入100,单击OK按钮退出对话框。将Convection Property选择为1,单击OK按钮。将Apply to选择为Face,并按照表9-3输入数据,单击Apply按钮。

表9-3 定义载荷作用域

2)定义位移载荷的操作如下:将Load Type选择为Displacement,单击右侧的Define按钮,单击Add按钮,在Prescribed Values of Rotation的X处输入1,其余设置保持不变,单击OK按钮。确认Apply to选择为Point,在表格第1行的Site处输入1,将Time Function选择为2,单击Apply按钮。

3)定义压力载荷的操作如下:将Load Type选择为Pressure,单击右侧的Define按钮,单击Add按钮,在Magnitude处输入703865,单击OK按钮。将Apply to选择为Face,在表格第1行的Site处输入10,在Body处输入4,将Time Function选择为3,单击OK按钮。载荷定义完毕。

提示:本例的位移载荷通过时间函数2来控制,因此定义单位载荷即可。

依次单击图标 和

和 ,然后单击显示载荷图标

,然后单击显示载荷图标 ,图形区将给出如图9-6所示的模型示意图。

,图形区将给出如图9-6所示的模型示意图。

图9-6 模型示意图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。