1.设定模型控制参数

启动ADINA-AUI,程序模块选择为ADINA Structures,算法选择为Dynamics-Explicit,单击图标 ,将弹出Explicit Transient Dynamics对话框,确认Time Step为Automatic(Use Total Time Specified),将Time Step Magnitude Scaling Factor修改为1,其余参数保存不变,单击OK按钮。

,将弹出Explicit Transient Dynamics对话框,确认Time Step为Automatic(Use Total Time Specified),将Time Step Magnitude Scaling Factor修改为1,其余参数保存不变,单击OK按钮。

单击菜单Control→Analysis Assumpations→Kinematics,将弹出Kinematics对话框,在Displacements/Rotations中选择Large,将Strains选择为Large,将Large Strain Formulation选择为Updated Lagrangian Jaumann(ULJ),将Use Incompatible modes in Element Formulation选择为No,单击OK按钮。

提示:本实例是典型的大位移、大应变问题,因此,应该在运动假设中选择大位移和大应变,同时将大应变算法选择为ULJ。

2.定义几何

定义几何操作步骤如下:

1)单击生成点图标 ,在弹出的对话框中单击Import按钮来导入文件M-example03-point.txt,单击OK按钮。

,在弹出的对话框中单击Import按钮来导入文件M-example03-point.txt,单击OK按钮。

2)单击生成面图标 ,单击Add按钮,将Type选择为Vertex,选择点1、2、3和4来生成面1,单击Save按钮。单击Add按钮,将Type类型选择为Transformed,单击Transfor-mation右侧的图标

,单击Add按钮,将Type选择为Vertex,选择点1、2、3和4来生成面1,单击Save按钮。单击Add按钮,将Type类型选择为Transformed,单击Transfor-mation右侧的图标 ,在弹出的对话框中单击Add按钮来定义Transformation 1,在X的空白框处输入100,单击OK按钮。将Transformation选择为1,在Parent Surface空白框处输入1,单击Save按钮,生成面2;按照相同的操作方法来定义Transformation 2,在X处输入-100,在Parent Surface处输入1,将Transformation选择为2,生成面3;按照相同的操作方法来定义Transformation 3,在Y处输入100,在Parent Surface处输入1,在表格的前两行输入2和3来生成面4、5和6;按照相同的操作方法来定义Transformation 4,在Y处输入-100,在Parent Surface处输入1,在表格的前两行输入2和3来生成面7、8和9。

,在弹出的对话框中单击Add按钮来定义Transformation 1,在X的空白框处输入100,单击OK按钮。将Transformation选择为1,在Parent Surface空白框处输入1,单击Save按钮,生成面2;按照相同的操作方法来定义Transformation 2,在X处输入-100,在Parent Surface处输入1,将Transformation选择为2,生成面3;按照相同的操作方法来定义Transformation 3,在Y处输入100,在Parent Surface处输入1,在表格的前两行输入2和3来生成面4、5和6;按照相同的操作方法来定义Transformation 4,在Y处输入-100,在Parent Surface处输入1,在表格的前两行输入2和3来生成面7、8和9。

3)单击生成线图标 ,在弹出的对话框中单击Add按钮,将Type选择为Arc,分别在P1、P2和Center处输入7、6和5;单击Add按钮,分别在P1、P2和Center处输入6、8和5,单击OK按钮。

,在弹出的对话框中单击Add按钮,将Type选择为Arc,分别在P1、P2和Center处输入7、6和5;单击Add按钮,分别在P1、P2和Center处输入6、8和5,单击OK按钮。

4)单击生成面图标 ,将Type选择为Revoled,将Axis选择为Z,将Initial Line选择为刚才生成的一段圆弧线,在表格的第1行选择生成的另一段圆弧线,在Angle of Rotation处输入90,单击Save按钮。单击Add按钮,将Type类型选择为Transformed,将Transforma-tion选择为5,在Parent Surface的空白框处输入10,在表格的第1行输入11,将Number of Copies修改为3,并勾选Check Coincidence选项,单击OK按钮。读者可以查看本实例的命令流文件来了解此几何建模过程。依次单击图标

,将Type选择为Revoled,将Axis选择为Z,将Initial Line选择为刚才生成的一段圆弧线,在表格的第1行选择生成的另一段圆弧线,在Angle of Rotation处输入90,单击Save按钮。单击Add按钮,将Type类型选择为Transformed,将Transforma-tion选择为5,在Parent Surface的空白框处输入10,在表格的第1行输入11,将Number of Copies修改为3,并勾选Check Coincidence选项,单击OK按钮。读者可以查看本实例的命令流文件来了解此几何建模过程。依次单击图标 和

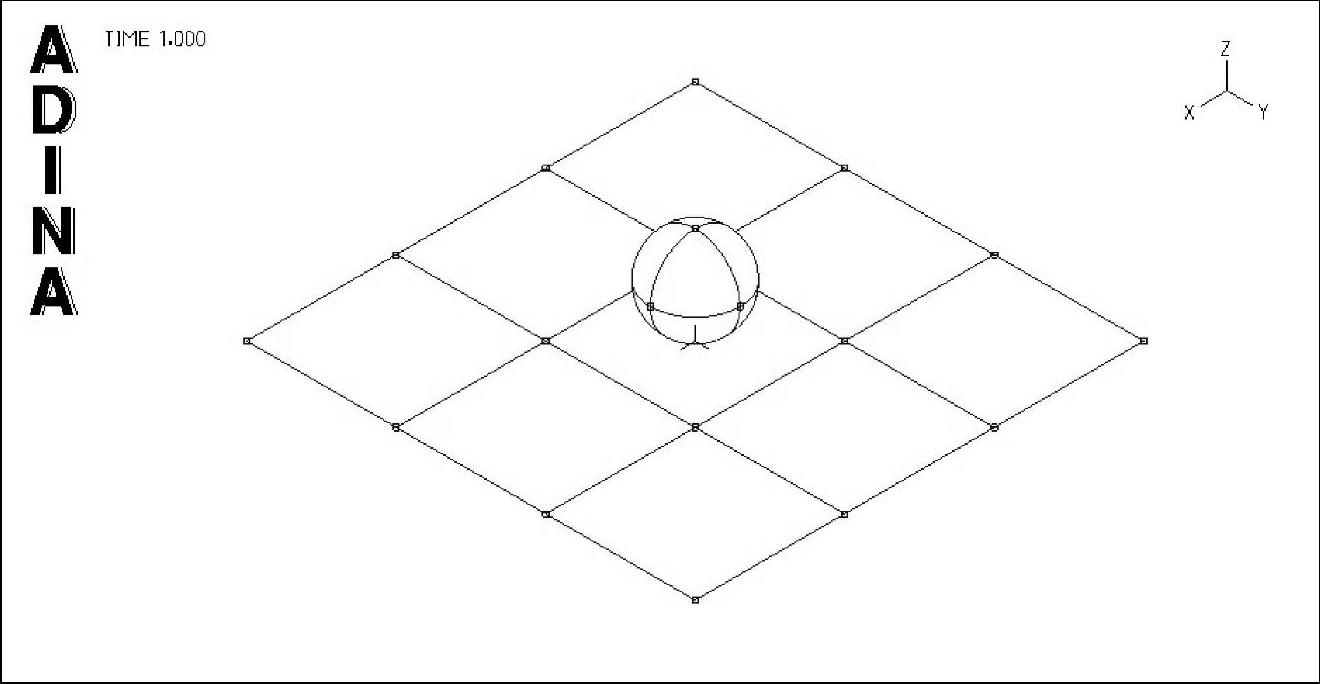

和 ,图形区将显示如图8-13所示的模型示意图。

,图形区将显示如图8-13所示的模型示意图。

图8-13 图形区中显示的模型示意图

提示:如果几何中包含许多相同的几何部件,一定要充分利用Transformation功能将其复制,使得建模过程更加简单快捷。需要注意的是:本实例并未定义Transformation 5,它是在生成圆弧面10和11时由系统自动生成的。

3.定义网格密度

定义网格密度的操作步骤如下:

1)单击菜单Meshing→Mesh Density→Surface,将弹出Define Surface Mesh Density对话框,在Number of Subdivisions的u处输入48,在v处输入48,单击Save按钮。将Surface Number选择2,在表格的第1行输入3,在Number of Subdivisions的u处输入12,在v处输入48,单击Save按钮。将Surface Number选择为4,在表格的第1行输入7,在Number of Subdivisions的u处输入48,在v处输入12,单击Save按钮。将Surface Number选择为5,在表格的前3行依次输入6、8、9,在Number of Subdivisions的u处输入12,在v处输入12,单击OK按钮。

2)单击菜单Meshing→Mesh Density→Line,将弹出Define Line Mesh Density对话框,将Line Number处选择6,分别在表格的前3行输入25、12、15,在Number of Subdivisions处输入12,单击OK按钮。

3)单击菜单Meshing→Mesh Density→Surface,将弹出Define Surface Mesh Density对话框,将Surface Number选择为10,在表格前7行分别输入11~17(共7个面),也可以使用auto功能输入,在Number of Subdivisions的u处输入16,在v处输入16,单击OK按钮。

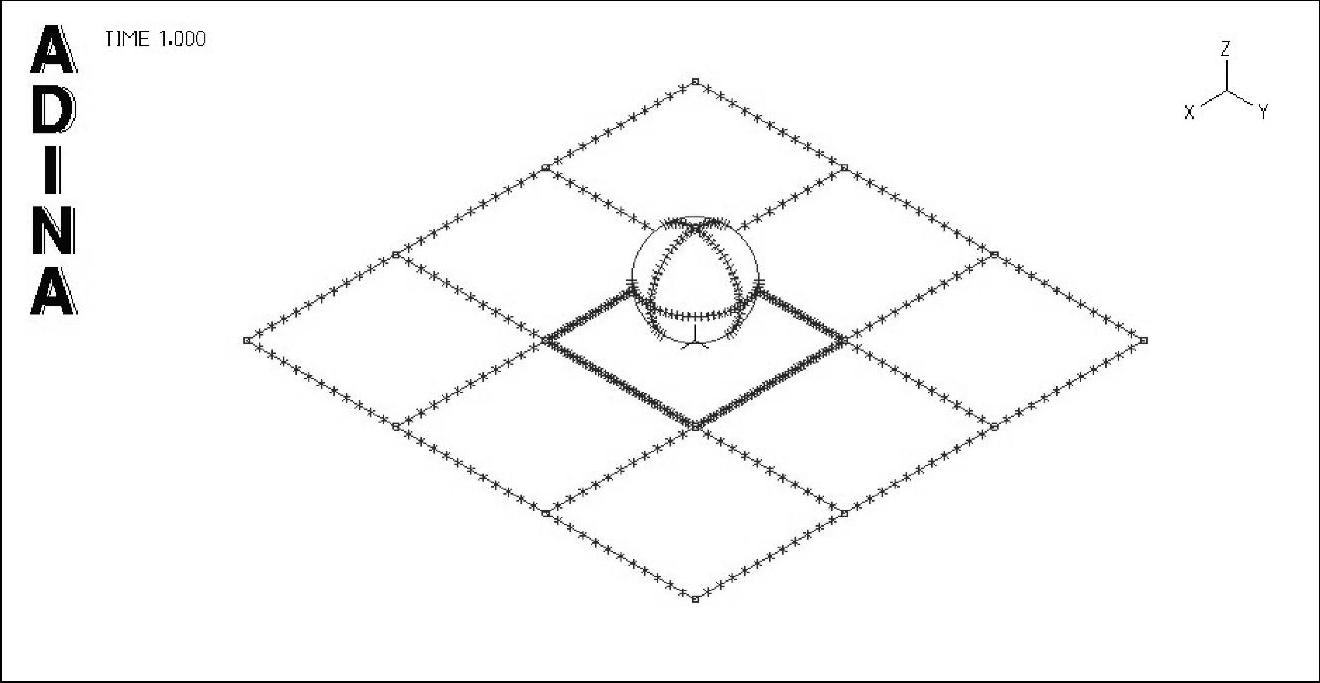

此时,模型网格密度定义完毕,图形区将显示如图8-14所示的模型示意图。

图8-14 图形区中显示的模型示意图

提示:对于关心区域和计算核心区域,网格密度应该设置得细密一些,对于不关心区域和计算次要区域,网格密度可以设置得稀疏些,这样不仅能够顺利完成计算任务,还能够减少计算代价、提高计算效率。

4.定义约束

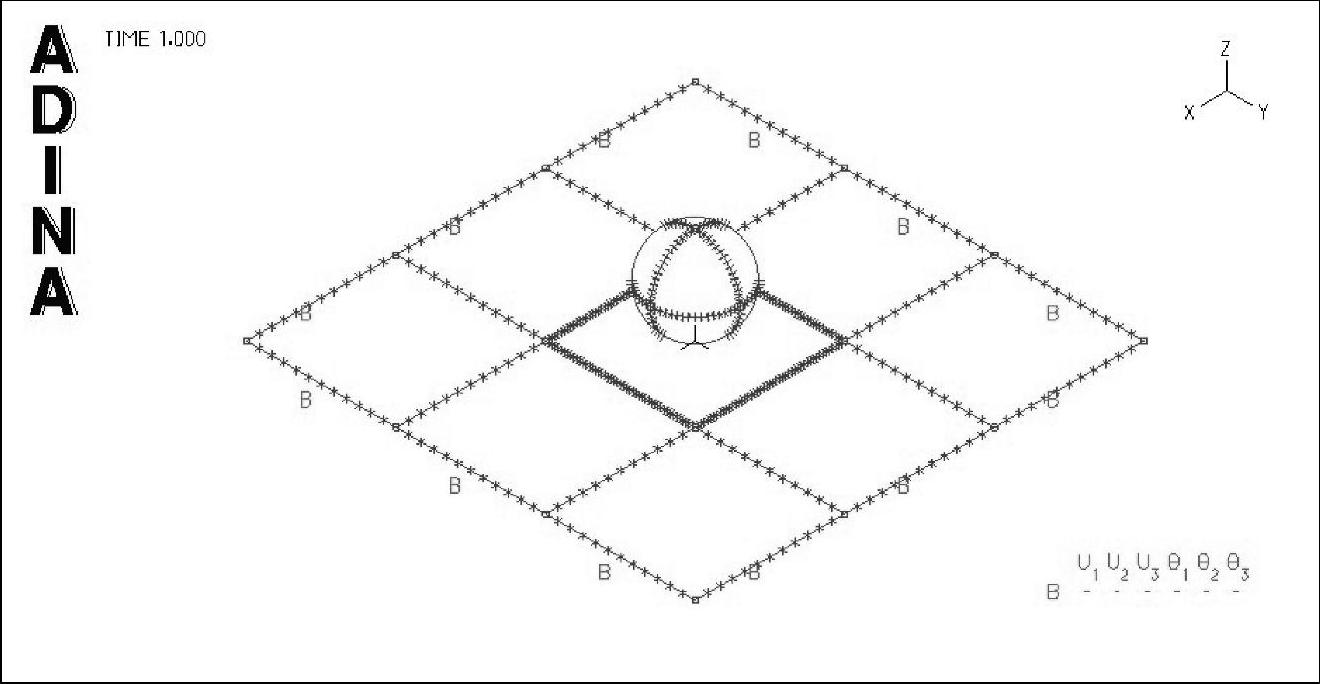

单击施加约束图标 ,在弹出的对话框中将Apply to选择为lines,双击表格第1行的绿色图框,选中平板四周外围的12条边,单击OK按钮。此时,施加约束定义完毕。单击图标

,在弹出的对话框中将Apply to选择为lines,双击表格第1行的绿色图框,选中平板四周外围的12条边,单击OK按钮。此时,施加约束定义完毕。单击图标 ,图形区将显示如图8-15所示的模型示意图。

,图形区将显示如图8-15所示的模型示意图。

5.定义和施加初始条件

1)单击菜单Model→Initial Condition→Define,在弹出的对话框中单击Add按钮,在空白框中输入zv,并单击OK按钮。在表格第1行的Variable选择Z-Velocity,在Value空白框处输入-800,单击OK按钮。

2)单击菜单Model→Initial Condition→Apply,将弹出Apply Initial Conditions对话框,将Apply to选择为Surfaces,确认Default Initial Condition为ZV,单击Auto按钮,将弹出对话框,分别在From和To空白处输入10和17,单击OK按钮两次退出对话框。此时,初始条件定义并施加完毕。

(https://www.xing528.com)

(https://www.xing528.com)

图8-15 图形区显示的模型示意图

6.定义材料

定义材料的操作步骤如下:

1)单击定义材料图标 ,在弹出的对话框中单击Plastic下的Bilinear按钮,在弹出的对话框中定义材料1,分别在Young’s Modulus处输入70500,在Poisson’s Ratio处输入0.34,在Initial Yield Stress处输入180,在Density处输入2.7e-9,在Strain Hardening Modulus处输入141,在Max.Allowable Effective Plastic Strain处输入0.25,单击Save按钮。

,在弹出的对话框中单击Plastic下的Bilinear按钮,在弹出的对话框中定义材料1,分别在Young’s Modulus处输入70500,在Poisson’s Ratio处输入0.34,在Initial Yield Stress处输入180,在Density处输入2.7e-9,在Strain Hardening Modulus处输入141,在Max.Allowable Effective Plastic Strain处输入0.25,单击Save按钮。

2)单击Add按钮来定义材料2,在Young’s Modulus处输入2e5,在Poisson’s Ratio处输入0.3,在Initial Yield Stress处输入500,在Density处输入7.8e-9,在Strain Hardening Mod-ulus处输入200,单击OK按钮。单击Close按钮退出材料定义对话框,材料定义完毕。

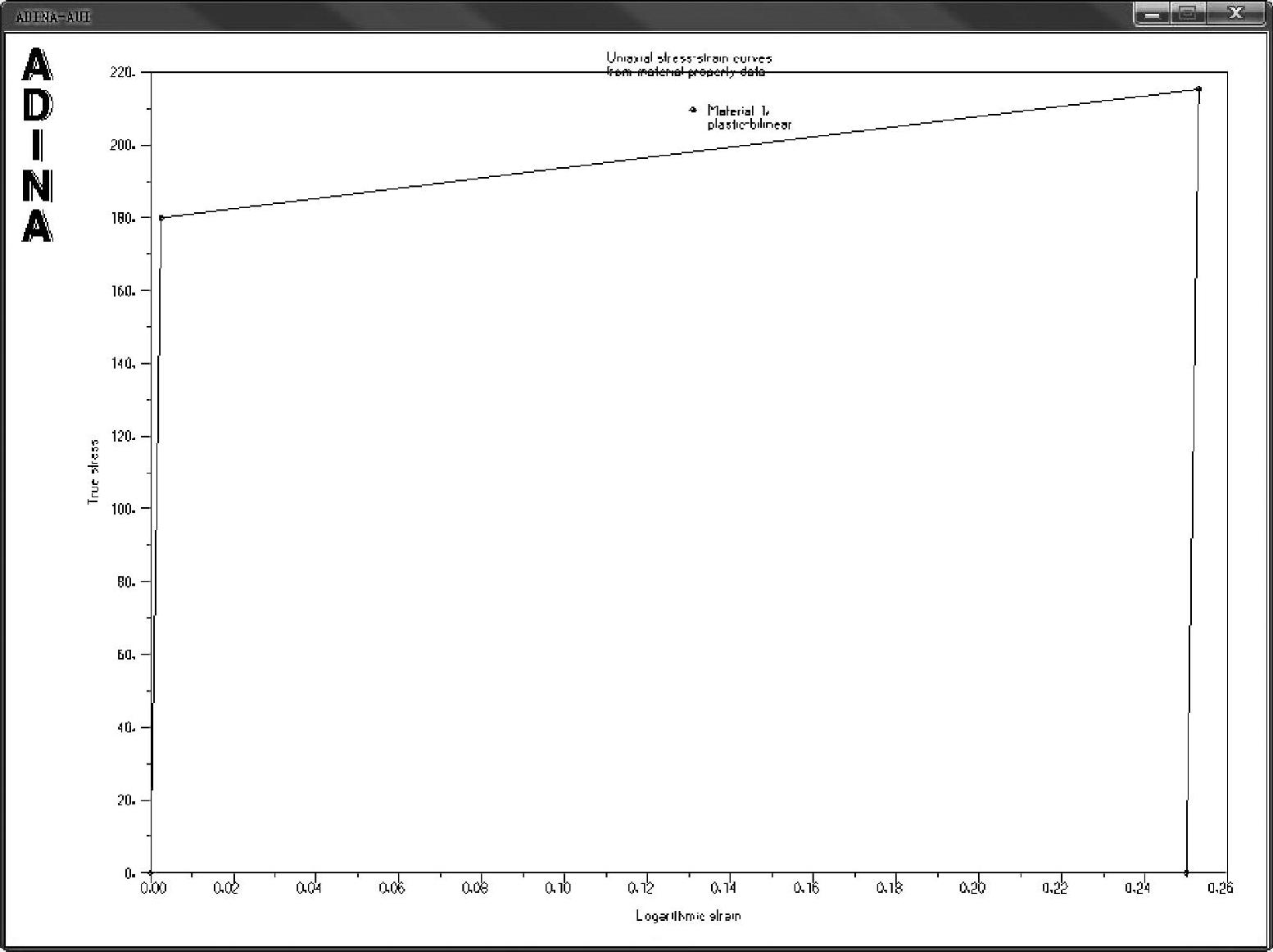

提示:材料1中设置了失效应变,当单元积分点的塑性应变值达到0.25时,该单元将失效并死掉。在定义材料1的窗口中单击Graph按钮,将弹出如图8-16所示的材料曲线,易知材料在达到最大塑性应变后将失效。

7.定义单元组

1)单击定义单元组图标 ,在弹出的对话框中单击Add按钮来定义单元组1,将Type选择为Shell,确认Default Material为1,将Default Element Thickness修改为2,单击Save按钮。

,在弹出的对话框中单击Add按钮来定义单元组1,将Type选择为Shell,确认Default Material为1,将Default Element Thickness修改为2,单击Save按钮。

2)单击Add按钮来定义单元组2,将Type选择为Shell,将Default Material选择为2,将Default Element Thickness修改为1.5,单击OK按钮,单元组定义完毕。

提示:如果单元组内所有的单元厚度都相同,则只需设定单元组内单元厚度即可(本实例就是这样操作的)。当单元厚度不相同时,如果可以按照几何面来区分厚度,则可以单击菜单Geometry→Surface→Thickness来设定每个面的厚度:划分了网格后,还可以单击菜单MeShmg→Elem-nts→Shell Thickness来设定壳单元厚度,可以通过此菜单来设置变截面壳的厚度。

图8-16 材料1的材料曲线示意图

8.划分网格

单击划分面网格图标 ,在弹出的对话框中确认Element Group为1,使用Auto按钮在表格中输入面1~9,单击Apply按钮。

,在弹出的对话框中确认Element Group为1,使用Auto按钮在表格中输入面1~9,单击Apply按钮。

按照相同的操作方法将Element Group选择为2,使用Auto按钮在表格中输入面10~17,单击OK按钮。

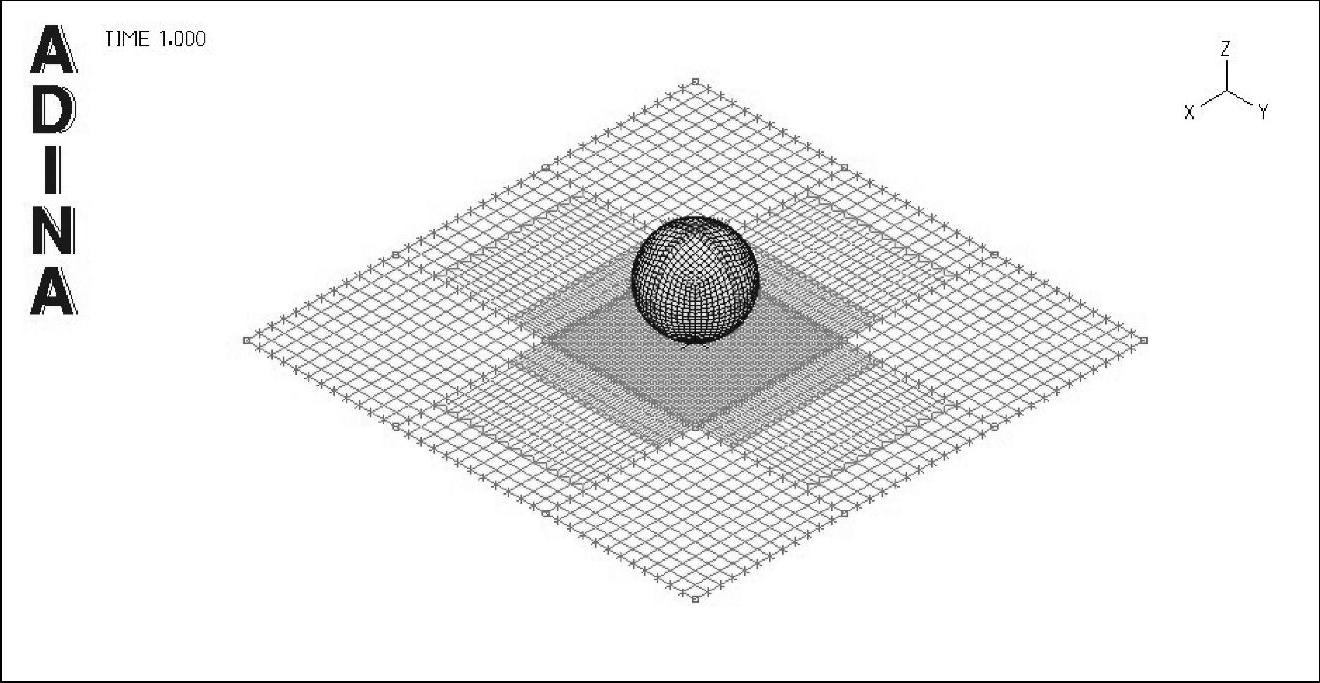

此时,模型网格划分完毕,请确认网格均为映射网格。单击分单元组显示图标 ,图形区将显示如图8-17所示的模型示意图。

,图形区将显示如图8-17所示的模型示意图。

图8-17 图形区显示的模型示意图

9.定义接触

1)单击菜单Model→Contact→Contact Control,在弹出的对话框中将Default Contact Algo-rithm选择为Penalty,其余设置不变,单击OK按钮。

2)单击定义接触组图标 ,在弹出的对话框中单击Add按钮,将Type选择为3-D Contact,其余设置不变,单击OK按钮。

,在弹出的对话框中单击Add按钮,将Type选择为3-D Contact,其余设置不变,单击OK按钮。

3)单击定义接触面图标 ,在弹出的对话框中单击Add按钮来定义接触面1,使用Auto功能在表格中输入面10~17,单击Save按钮。单击接触法向图标

,在弹出的对话框中单击Add按钮来定义接触面1,使用Auto功能在表格中输入面10~17,单击Save按钮。单击接触法向图标 检查图形区球面的接触法线方向,正确的方向应该指向球心。

检查图形区球面的接触法线方向,正确的方向应该指向球心。

4)单击Add按钮来定义接触面2,在表格的第1行输入1,单击Save按钮。然后检查接触法线方向,正确的方向应为指离球面一侧向下,单击Cancel退出定义接触面对话框。

5)单击定义接触对图标 ,在弹出的对话框中单击Add按钮来定义接触对1,将Con-tactor Surface选择为2,单击OK按钮退出对话框。此时,接触定义完毕。

,在弹出的对话框中单击Add按钮来定义接触对1,将Con-tactor Surface选择为2,单击OK按钮退出对话框。此时,接触定义完毕。

提示:正确的接触方向应为背对背,如果接触法向定义错误,则定义接触面时Orienta-tion Determined应该选择为From Table Input,在表格中将Orientation选择为Opposite to Geom-etry,然后再检查接触方向是否正确。本实例中的接触面均为壳面,由于没有定义实体几何,因此定义接触时需要检查接触的法线方向,这点与前两个实例的定义接触不同,前两个实例都是实体几何之间的接触,因此无须检查接触方向是否正确。

10.定义时间步

单击菜单Control→Time Step,将弹出Define Time Step对话框,在表格的第1行改为30,0.0005,单击OK按钮退出对话框。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。