小麦制粉大部分生产工艺的火灾危险性为丙类,磨粉工段易形成爆炸性粉尘混合物,属乙类生产。在粮食加工、储运过程中,粮食粉尘爆炸是导致企业损失的最主要的原因,尤以制粉企业最为典型,在制粉企业安全管理当中应加以重视。

(一)厂址选择和总平面布置

制粉企业厂址的选择必须同当地的城镇规划结合起来,符合粮食流向、工业布局及安全和卫生的要求。应尽量避开或远离易燃、易爆、有毒气体和有其他污染源的工厂企业,在靠近居民区时,应选择下风位置。

制粉车间的生产类别为乙类,清理车间和砻碾车间为丙类。各主要生产车间厂房的防火间距(厂房耐火等级在二级、三级之间)不应小于12m,一般为15~20m,乙类生产厂房与民用建筑之间的防火间距不应小于25m,距离重要的公共建筑不宜小于50m。

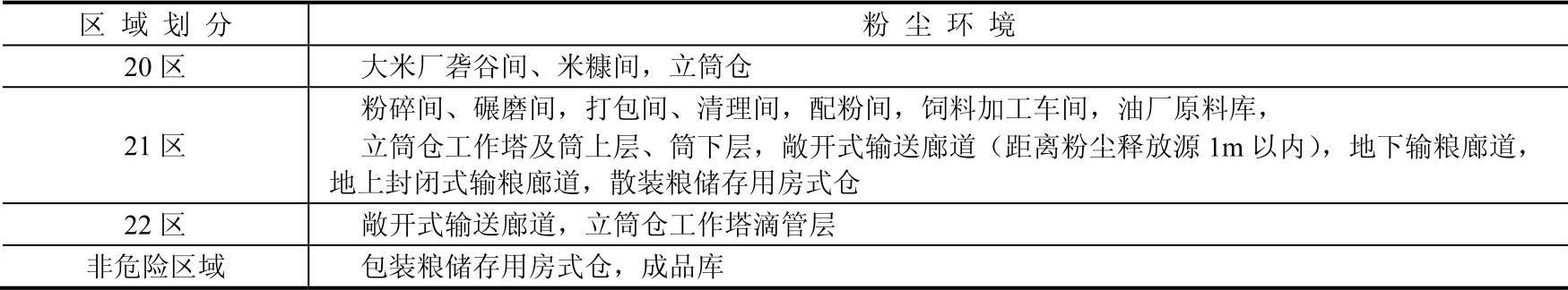

按照粮食粉尘释放源位置、释放粉尘数量及可能性、爆炸条件及通风除尘条件,将以下生产区域划分为20区、21区、22区,采用无孔洞的墙体和防火弹簧门与20区、21区、22区隔开的区域可划分为非危险区,如表5-1所示。

表5-1 粮食加工、储运粉尘爆炸危险场所分区

(二)工艺设备

(1)筛选时,应保证麦流不断,以防筛面受力不均或过载,使电动机烧毁。

(2)应检查吸尘效果,调好风门,降低设备和车间内的粉尘质量分数,以防发生粉尘爆炸事故。

(3)必须经常检查运转设备轴承和惯性传动机构的温度,如发现超温应立即检修。平时应保证轴承有足够的润滑油,并应经常清扫,清除积尘和油垢,以防摩擦过热而起火。

(4)要经常打扫机器,照明灯具上的粉尘,以免积尘被烤焦而引起火灾。

(5)升运机不得有裂缝,观察门窗应关紧、不漏,以防灰尘外扬。

(6)磨粉机的供料流量要均匀正常,防止机器空转。防止磨辊自身摩擦。应保持其油路、气路畅通,以防止摩擦起火。磨粉机的布筒和集尘器四周应设置铁板等非燃烧材料隔离,以防起火时迅速蔓延。风运提升管应有良好的接地,防止静电积聚。

(7)转轮和传动轮等金属部件必须有良好的接地,防止传动带产生静电火花。

(8)磨粉车间内要设置报警信号,遇有火灾,立即关闭送料闸门,防止火势蔓延。

(三)建筑与结构

(1)粮食筒仓与其他建筑之间及粮食筒仓组与组之间的防火间距,应符合建筑防火规范要求。(https://www.xing528.com)

(2)在立筒仓、加工厂主车间四周10m范围内,不宜布置含有20区、21区、22区的建筑物,含有20区、21区、22区的厂房(库房)四周应设置宽度不小于4m的消防通道。

(3)控制室、配电室应单独设置,且不宜设置在粮食粉尘爆炸危险场所上方。

(4)粮食仓库的耐火等级,筒仓不应低于二级,平房仓不应低于三级。

(四)粉尘控制

(1)应设置符合作业要求的高效、安全、可靠的通风除尘系统及粉尘控制措施,减少粉尘积聚。

(2)积尘清扫作业应作为制粉企业安全生产的重要内容,清扫时应避免产生二次扬尘。

(3)通风管道应设阻火阀,一旦起火,应立即停止通风,迅速关闭阻火闸,以阻止火势蔓延。

(4)严禁一切火种源进入通风系统。检修过程中需要动火时,应将风管拆下施工。不得有高温物体烘烤风管。

(5)通风系统必须有良好的接地。

(五)作业安全

在20区、21区、22区内明火作业时应遵守以下规定:

操作程序、实施方案和安全措施须经企业安全生产管理部门批准。

应在所有生产线关闭4h以后进行,并关闭所有闸阀门。

对作业点四周10m范围内进行喷水,清除地面、设备及管道周围墙体等处的积尘,保证无粉尘悬浮。对设备进行焊割作业时,应在动工前清理机内积尘并启动除尘系统不少于10min。

作业时,应严格按规程操作,采取措施防止火花飞溅及工件过热。

作业完毕后,对作业点监测不小于1h。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。